Изобретение относится к огнеупорной промышленности и может быть использовано для изготовления огнеупорных изделий, применяемых в наиболее изнашиваемых участках футеровок сталеразливочных ковшей, а также конвертеров, электропечей и других агрегатов черной и цветной металлургии.

Известен магнезиально-шпинелидный огнеупор, содержащий периклаз, магнезиально-глиноземистую шпинель, полученную из шихты следующего состава: периклаз фракции 3-1 в периклаз фракции 1-0 мм 70-75 мас. и дисперсная смесь титаноглиноземистого катализатора и периклаза 25-30 мас. [1]

Недостатком известного огнеупора является низкая термическая стойкость изделий из него, составляющая до 6 теплосмен (1300oC вода)

Известна шихта для изготовления огнеупоров, содержащая спеченный периклаз фракции 3 мм и менее 2-85 мас. плавленую алюмомагнезиальную шпинель фракции 2 мм и менее 4-80 мас. плавленый корунд фракции менее 0,1 мм 4-25 мас. [2]

Недостатками известной шихты является то, что при обжиге изделий происходит вторичное шпинелеобразование, сопровождающееся большим объемным расширением, что приводит к разрыхлению структуры огнеупора и снижению его плотности, а также низкая термостойкость полученных изделий, составляющая 6,7 теплосмен (1300oC вода).

Наиболее близкой по составу к заявляемому техническому решению является шихта для изготовления периклазошпинельных огнеупорных изделий, содержащая зернистый и дисперсный (тонкомолотый) спеченный периклазовый порошок и зернистую плавленую алюмомагнезиальную шпинель фракции 3-0,5 мм в количестве 30 мас. [3]

Недостатками известной шихты является пониженная термическая стойкость и увеличенный диаметр канальных пор, приводящий к снижению шлакоустойчивости из-за проникновения шлаков в поры изделий.

Задачей, на решение которой направлено предлагаемое изобретение, является повышение термической стойкости и уменьшение диаметра канальных пор.

Технический результат, который может быть получен при осуществлении изобретения, заключается в том, что содержание в шихте дисперсной плавленой алюмомагнезиальной шпинели (фракции менее 0,09 мм) обеспечивает хорошее спекание и формирование плотных межзеренных прослоек. Уменьшение диаметра канальных пор способствует созданию структурно-стабильных футеровок, позволяя избавиться от проникновения расплава шлаков внутрь футеровок. Это определяет характер износа огнеупора только по механизму медленного старения и эрозии, которой подвергается лишь тонкая граничная корочка огнеупора. При этом футеровка может служить до низкой остаточной толщины, не выгорая и не свариваясь.

Кроме того, удлиненные кристаллы зернистой плавленой алюмомагнезиальной шпинели (имеющие разноосность не менее 2,0) способствуют созданию прочного керамического "черепка" и препятствуют растрескиванию футеровки при воздействии контрастных температур, в результате чего значительно повышается термическая стойкость огнеупорных изделий.

Сущность изобретения заключается в том, что шихта для изготовления масс и изделий для структурно-стабильных футеровок, включающая зернистый и дисперсный спеченный периклазовый порошок и зернистую плавленую алюмомагнезиальную шпинель, дополнительно содержит дисперсную плавленую алюмомагнезиальную шпинель при следующем соотношении компонентов, мас. зернистый и дисперсный спеченный периклазовый порошок 75-93, зернистая и дисперсная плавленая алюмомагнезиальная шпинель 7-25, при этом соотношение зернистого и дисперсного спеченного периклазового порошка составляет от 1,14 до 2,75, а соотношение зернистой и дисперсной плавленой алюмомагнезиальной шпинели составляет от 2,3 до 9,0. Кроме того, зернистая плавленая алюмомагнезиальная шпинель имеет разноосность кристаллов не менее 2,0.

Технология изготовления из предлагаемой шихты масс и изделий для структурно-стабильных футеровок заключается в следующем.

Зернистую плавленую алюмомагнезиальную шпинель фракции 3-0,09 мм и зернистый спеченный периклазовый порошок фракции 3-0,09 мм перемешивают в течение 1,5-3 мин в смесительных бегунах. Затем увлажняют раствором лигносульфанатов плотностью 1,22 г/см3 и добавляют дисперсную плавленую алюмомагнезиальную шпинель фракции менее 0,09 мм и дисперсный спеченный периклазовый порошок, также фракции менее 0,09 мм. Все это перемешивают в течение 3-5 мин, после чего из массы прессуют изделия при удельном давлении не менее 140 H/мм2 и обжигают в туннельной печи с выдержкой в течение 4 ч при температуре 1650±20oC.

Аналогичным образом приготавливают шихту и массу известного состава.

Зернистую шпинель с разноосностью кристаллов не менее 2,0 приготавливают плавкой алюмомагнезиальной шпинели в электродуговых рудно-термических печах (на блок, слив, выпуск), имеющих оптимальное соотношение диаметра ванны к диаметру распада электродов в условиях охлаждения изложниц и кожуха ванны. При этом создается градиент температур, обеспечивающий направленный рост кристаллов шпинели. Затем путем дробления кристаллов получают зерна шпинели с разноосностью не менее 2,0. Разноосность кристаллов алюмомагнезиальной шпинели оказывает влияние на прочность, так как препятствует растрескиванию при воздействии контрастных температур.

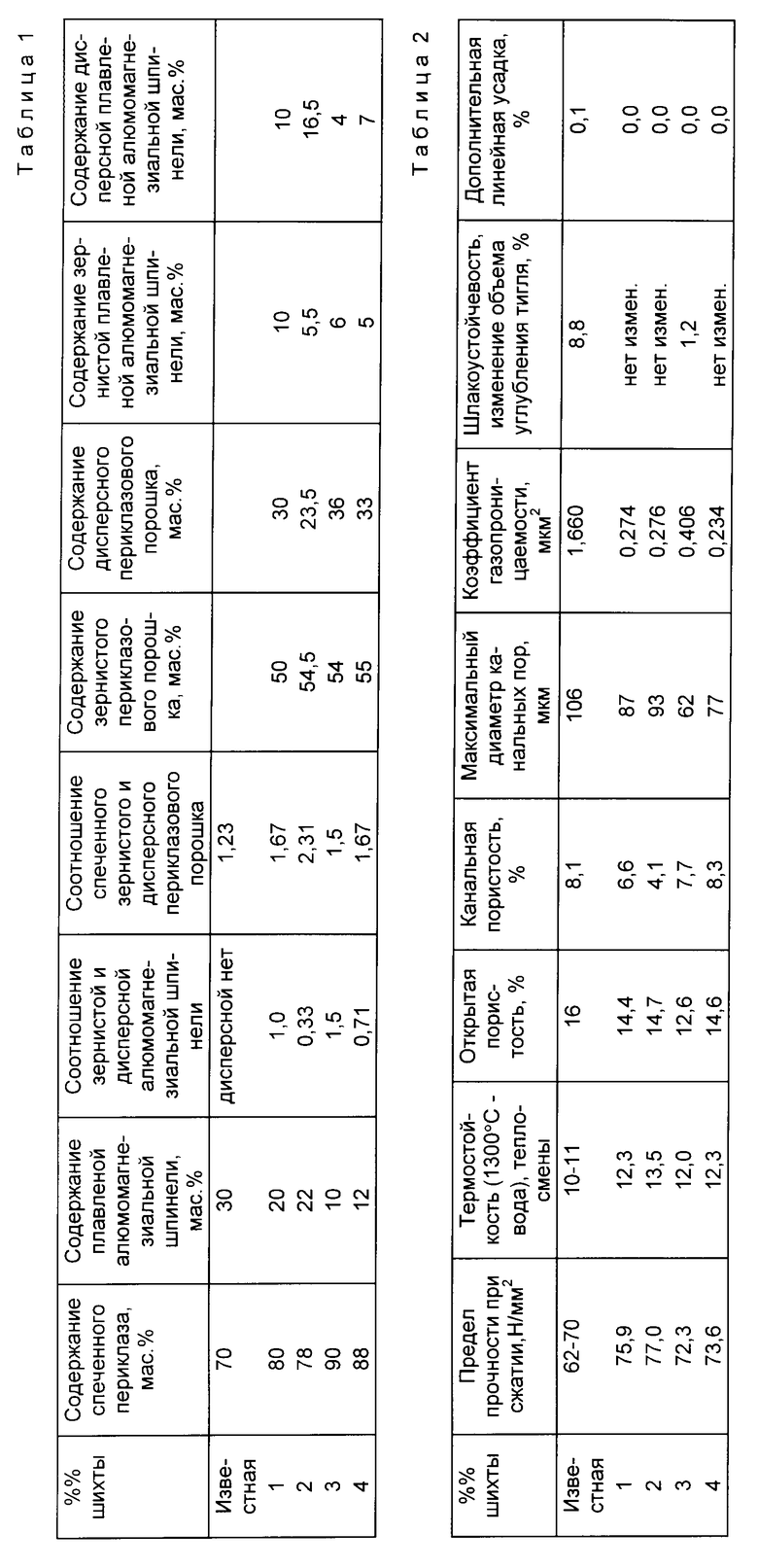

Составы приготовленных шихт приведены в табл. 1.

Затем определяют термостойкость, предел прочности при сжатии, открытую и канальную пористость, максимальный диаметр пор, коэффициент газопроницаемости, шлакоустойчивость и дополнительную линейную усадку.

Свойства изделий, приготовленных из соответствующих шихт, приведены в табл. 2.

Максимальный диаметр канальных пор определяют с помощью микроскопического исследования шлифов в отраженном свете. Шлакоустойчивость определяют по изменению объема углубления тигля. Определение остальных показателей качества изделий проводят согласно ГОСТов.

Диапазон граничных значений введения в шихту плавленой алюмомагнезиальной шпинели определен в результате лабораторных исследований.

При введении плавленой алюмомагнезиальной шпинели менее 7 мас. ее влияние на свойства огнеупорных изделий незначительно, а при содержании большем 25 мас. происходит ухудшение физико-керамических свойств изделий.

Содержание плавленой алюмомагнезиальной шпинели (зернистой и дисперсной) в шихте в количестве 7-25 мас. обеспечивает устойчивость футеровки к резкому повышению температуры, так как создает микроструктуру огнеупора, компенсирующую резкое тепловое расширение. Это происходит благодаря наличию закрытых пор в огнеупоре, которые и позволяют компенсировать термическое расширение при термических ударах.

Соотношение зернистой и дисперсной плавленой алюмомагнезиальной шпинели, составляющее от 2,3 до 9,0, наряду с термостойкостью обеспечивает создание структуры, устойчивой к инфильтрации и шлаковой коррозии, благодаря низкой пористости, подтверждается и низким коэффициентом газопроницаемости, а также ввиду отсутствия дополнительной линейной усадки огнеупора, что обеспечивает высокую шлакоустойчивость огнеупора.

Соотношение зернистого и дисперсного спеченного периклазового порошка в диапазоне от 1,14 до 2,75 обеспечивает достаточную прочность межзеренной связи зернистого и дисперсного периклаза и наряду с процессами вторичного шпинелеобразования создает устойчивую к инфильтрации шлаков структуру.

Как видно из табл. 2, предлагаемая шихта имеет лучшие показатели по термической устойчивости в сравнении с огнеупором известного состава и значительно меньший диаметр канальных пор.

Применение огнеупоров из предлагаемой шихты позволит увеличить стойкость футеровок и продолжительность кампаний тепловых агрегатов, в частности сталеразливочных ковшей, и интенсифицировать технологические процессы в агрегатах черной и цветной металлургии, поскольку эти огнеупоры можно использовать как в зоне расплава металла, так и в зоне шлаков, а также сократить расход огнеупорных изделий и затраты на ремонты.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ МАСС И ИЗДЕЛИЙ ДЛЯ СТРУКТУРНО-СТАБИЛЬНЫХ ФУТЕРОВОК | 1997 |

|

RU2116275C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛЬНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2085538C1 |

| УГЛЕРОДСОДЕРЖАЩИЙ ОГНЕУПОР | 1996 |

|

RU2076849C1 |

| ПЛАВЛЕНЫЙ ФОРСТЕРИТОСОДЕРЖАЩИЙ МАТЕРИАЛ И ОГНЕУПОР НА ЕГО ОСНОВЕ (ВАРИАНТЫ) | 1999 |

|

RU2149856C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОУГЛЕРОДИСТЫХ ОГНЕУПОРОВ | 1997 |

|

RU2114799C1 |

| ОГНЕУПОРНЫЙ СВЯЗУЮЩИЙ МАТЕРИАЛ ДЛЯ ФУТЕРОВКИ ВЫСОКОТЕМПЕРАТУРНЫХ ТЕПЛОВЫХ АГРЕГАТОВ | 1996 |

|

RU2116274C1 |

| ПЕРИКЛАЗОШПИНЕЛЬНЫЕ ОГНЕУПОРНЫЕ ИЗДЕЛИЯ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2235701C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОСНОВНЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2085539C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ С ПРЕРЫВИСТЫМ ЗЕРНОВЫМ СОСТАВОМ | 1995 |

|

RU2107674C1 |

| ШПИНЕЛЬНО-ПЕРИКЛАЗОУГЛЕРОДИСТЫЙ ОГНЕУПОР | 1997 |

|

RU2148049C1 |

Использование: в наиболее изнашиваемых участках футеровок сталеразливочных ковшей, а также конвертеров, электропечей и других агрегатов черной и цветной металлургии. Сущность изобретения: шихта включает, в мас.%: зернистый и дисперсный спеченный периклазовый порошок 75 - 93, зернистая и дисперсная плавленая алюмомагнезиальная шпинель 7 - 25, при этом соотношение зернистого и дисперсного спеченного периклазового порошка составляет от 1,14 до 2,75, а соотношение зернистой и дисперсной плавленой алюмомагнезиальной шпинели составляет от 2,3 до 9,0. Зернистая плавленая алюмомагнезиальная шпинель имеет разноосность кристаллов не менее 2,0. 1 з.п. ф-лы, 2 табл.

Зернистый и дисперсный спеченный периклазовый порошок 75 93

Зернистая и дисперсная плавленая алюмомагнезиальная шпинель 7 25

при этом отношение зернистого и дисперсного спеченного периклазового порошка составляет 1,4 2,75, а отношение зернистой и дисперсной плавленой алюмомагнезиальной шпинели составляет 2,3 9,0.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1330114, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 421668, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Антонов Т.И., Якобчук Л.М | |||

| и др | |||

| Изготовление и испытание периклазошпиндельных изделий с плавленой шпинелью | |||

| Огнеупоры, 1993, N 3, с | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1997-12-10—Публикация

1996-01-11—Подача