Изобретение относится к огнеупорной промышленности, а именно к производству углеродистых огнеупоров с периклазсодержащим заполнителем, используемых для футеровки металлургических агрегатов.

Известен огнеупорный углеродсодержащий материал, включающий 65 - 95% плавленых агрегатов алюмомагнезиальной шпинели и 5 - 35% углерода или углеродсодержащего материала [1].

Износ углеродсодержащих огнеупоров происходит путем образования обезуглероженной зоны, проникновения металла и шлака в обезуглероженную зону и ее коррозии. Как показали испытания такого состава, обезуглероженная зона имеет низкую прочность и высокую пористость, так как уплотнения и спекания керамических фаз огнеупора практическим не происходит или происходит незначительно, поэтому износостойкость недостаточна.

Наиболее близким к заявляемому техническому решению является огнеупор, состоящий из периклазсодержащего заполнителя, графита и цементирующего компонента [2].

Недостатком известного технического решения являются пониженная остаточная прочность после термообработки при 1300oC и, кроме того, низкая микротвердость минералов, составляющая огнеупор. Указанные свойства в известном решении не достигаются из-за того, что в процессе формования и термообработки в структуре огнеупора канальные поры не залечиваются и являются аккумулятором кислорода. В результате чего при термообработке на 1300oC в огнеупоре происходит частичное окисление графита и нарушение полимеруглеродистых связей.

Структура огнеупора получается рыхлая, с большим количеством пор и низкой остаточной прочностью.

Задача, на решение которой направлено данное изобретение, состоит в повышении остаточной прочности и повышении микротвердости.

Указанная задача достигается за счет того, что огнеупор, состоящий из периклазсодержащего заполнителя, графита и цементирующего компонента, имеет следующий состав цементирующего компонента, мас.%:

Периклаз тонкодисперсный - Основа

Углеродистое вещество - 17 - 25

Феноляты кальция в сумме с известью - 0,05 - 3

Ларнит - 9 - 15

Мервинит - 10 - 16

причем цементирующий компонент имеет ксеноморфно-флюидальную микроструктуру с элементами пленочного и базального типов при следующем соотношении компонентов огнеупора, мас.%:

Периклазсодержащий зернистый заполнитель - Основа

Графит - 8 - 20

Цементирующий компонент - 20 - 30

В составе цементирующего компонента содержатся силикаты в виде тугоплавких ларнита и мервинита, а также феноляты кальция, которые образовались при взаимодействии фенольных олигомеров связки со свободным оксидом кальция, входящим в качестве примеси в состав исходного периклазсодержащего ингредиента. Цементирующий компонент, образующий матрицу огнеупора, является связующей фазой в структуре огнеупора, выполняющей задачи комплексного действия. Процесс термообработки и охлаждения проводят со скоростью подъема температуры 15 - 20oC/ч и выдержкой при максимальной температуре 180 - 200oC не менее 4 ч.

В результате по реакционно-каталитическому механизму образуются полимеруглеродистые и микрокристаллические каркасы из фенолятов кальция, сопровождающиеся увеличением объема в 2 - 2,5 раза, что приводит в свою очередь к уплотнению структуры и вытеснению из нее кислорода. При температуре 1300oC протекает спекание с образованием монолитного защитного покрытия, препятствующего разрушению полимеруглеродистых связей и окислению графита, что определяет прочностные и другие свойства. Благодаря наличию указанных выше ингредиентов и прочной микроструктуры цементирующего компонента, а именно, ксеноморфно-флюидальной с элементами пленочного и базального типов, огнеупор имеет более высокие остаточную прочность и микротвердость минералов, входящих в его состав, в отличие от прототипа.

Пример. Для изготовления предлагаемых огнеупоров использовали периклаз, содержащий порошок с содержанием свободного оксида кальция ≤3%, углеродсодержащий компонент (графит, сажа, пек, кокс и т.п.), антиоксиданты в виде металлов, карбидов, минеральных добавок комплексного действия, органическое связующее (жидкую и твердую фенол-формальдегидные смолы, технические лигносульфонаты).

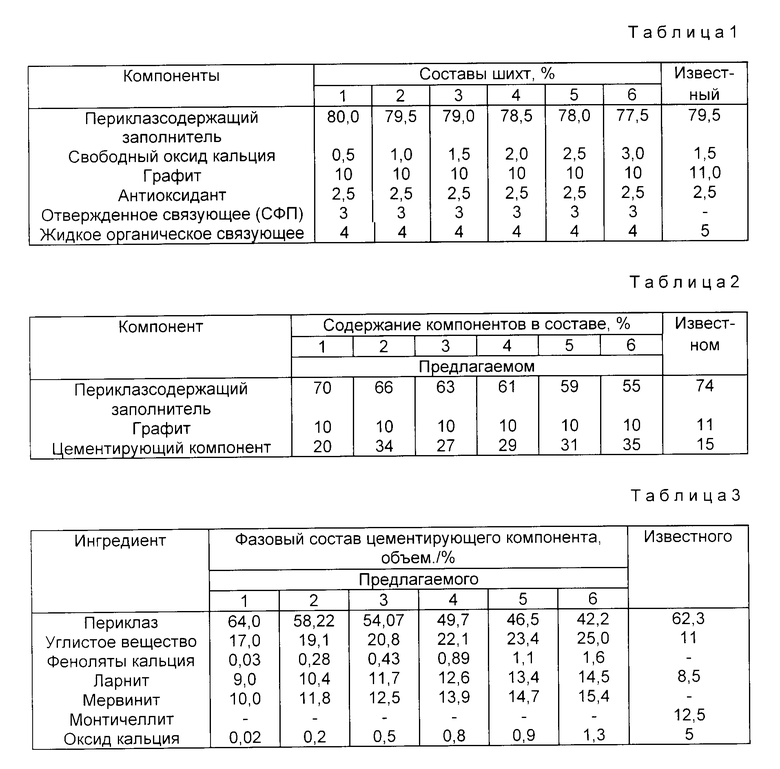

Составы шихт приведены в табл. 1.

Приготовление массы осуществляли в смесителе бегункового типа при удельном объеме загружаемого материала 238 кг/м2 смешением исходных компонентов в соотношениях, приведенных в табл. 1, в определенной последовательности.

Изделия прессовали на гидравлическом прессе при давлении 100 - 120 H/мм (прессование 3 - 4 ступенчатое), термообрабатывали в колпаковых или туннельных сушилках при 180 - 200oC в течение 24 - 36 ч при скорости подъема температуры 15 - 20oC/ч и выдержкой при максимальной температуре не менее 4 ч.

В табл. 2 и 3 приведены вещественный и фазовый составы огнеупора. Свойства изделий приведены в табл. 4.

Свойства, характеризующие поведение огнеупора при высоких температурах (остаточную прочность), определяли после дополнительной термообработки при 1300oC. Образцы в форме кубов устанавливали в печь с силитовыми нагревателями, поднимали температуру до максимальной в течение 2 ч, выдерживали при температуре 1300oC 2 ч, затем печь отключали. После естественного охлаждения образцов вместе с печью определяли остаточную прочность образцов по ГОСТ 4071-80.

Микроструктуру и минеральный состав (табл. 3) определяли методом оптической микроскопии на базе универсальных поляризационных микроскопов для отраженного и проходящего света "Аксиоплан" фирмы ОПТОН (ФРГ) и "Ампливал поль У" фирмы Карл Цейс Йена (ГДР).

Микротвердость минералов измеряли на приборе "МНТ-4" фирмы ОПТОН (ФРГ). С учетом сложного фазового состава заявляемых огнеупоров для диагностики некоторых минералов, кроме оптического, в комплексе применялись методы анализа электронно-микроскопических изображений в отраженных и вторичных электронах, а также рентгеновского микроанализа.

Из данных испытаний огнеупоров, приведенных в таблицах, следует, что состав огнеупора по изобретению обеспечивает повышение остаточной прочности после термообработки и микротвердости в сравнении с известным.

Результаты данных исследований подтвердились службой опытных огнеупоров в футеровках агрегатов внепечной обработки стали, АКОС в условиях Сумского машиностроительного завода.

После испытания в службе практически все опытные огнеупоры (по изобретению) имели остаточную толщину 2/3 от первоначальных размеров, при этом для огнеупоров известного состава остаточная толщина составила 1/3.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШПИНЕЛЬНОПЕРЕКЛАЗОУГЛЕРОДИСТЫЙ ОГНЕУПОР | 1996 |

|

RU2068823C1 |

| ШПИНЕЛЬНО-ПЕРИКЛАЗОУГЛЕРОДИСТЫЙ ОГНЕУПОР | 1997 |

|

RU2148049C1 |

| ШПИНЕЛЬСОДЕРЖАЩИЙ ОГНЕУПОР НА УГЛЕРОДИСТОЙ СВЯЗКЕ | 1998 |

|

RU2130440C1 |

| УГЛЕРОДСОДЕРЖАЩИЙ ОГНЕУПОР | 1997 |

|

RU2108311C1 |

| МАГНЕЗИАЛЬНО-УГЛЕРОДИСТЫЙ ОГНЕУПОР | 1997 |

|

RU2108991C1 |

| Шпинельсодержащий карбонированный огнеупор | 2002 |

|

RU2223246C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ МАСС И ИЗДЕЛИЙ ДЛЯ СТРУКТУРНО-СТАБИЛЬНЫХ ФУТЕРОВОК | 1997 |

|

RU2116275C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ МАСС И ИЗДЕЛИЙ ДЛЯ СТРУКТУРНО-СТАБИЛЬНЫХ ФУТЕРОВОК | 1996 |

|

RU2098385C1 |

| ШПИНЕЛЬНОПЕРИКЛАЗОУГЛЕРОДИСТЫЙ ОГНЕУПОР | 1997 |

|

RU2167123C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРИКЛАЗСОДЕРЖАЩИХ ПОРОШКОВ ДЛЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2100314C1 |

Углеродсодержащий огнеупор содержит мас. %: периклазсодержащий заполнитель - основа; графит 8 - 20, цементирующий компонент 20 - 30, причем цементирующий компонент содержит, мас. %: тонкодисперсный периклаз - основа, углистое вещество 17 - 25; феноляты кальция и известь 0,05 - 3; ларнит 9 - 15; мервинит 10 - 16. 3 табл.

Углеродсодержащий огнеупор, состоящий из зернистого периклазсодержащего заполнителя, графита и цементирующего компонента, отличающийся тем, что в состав цементирующего компонента входят ингредиенты при следующем соотношении, мас.%:

Периклаз тонкодисперсный - Основа

Углистое вещество - 17 - 25

Феноляты кальция в сумме с известью - 0,05 - 3,0

Ларнит - 9 - 15

Мервинит - 10 - 16

а микроструктура цементирующего компонента ксеноморфно-флюидальная с элементами пленочного и базального типов, причем названный огнеупор содержит ингредиенты при следующем соотношении, мас.%:

Периклазсодержащий зернистый заполнитель - Основа

Графит - 8 - 20

Цементирующий компонент - 20 - 30

| JP, заявка, 54 - 125209, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| SU, авторское свидетельство, 1597353, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1998-05-10—Публикация

1993-12-09—Подача