Изобретение относится к области нефтехимии, в частности к способу димеризации и содимеризации низших олефинов.

В процессах димеризации и содимеризации низших олефинов синтезируются пентены, 4-метилпентен-1 и другие ценные гексены.

Известен способ димеризации и содимеризации низших олефинов [1] в котором процесс проводят в реакторе с вертикальным цилиндрическим корпусом, имеющим реакционную зону со стационарным слоем катализатора. Отвод тепла реакции проводят системой, включающей пластинчатый теплообменник, конструктивно выполненный в виде четырех пластин полых камер, расположенных по оси реактора и крестообразно по сечению реактора. Тепло реакции отводят циркуляцией терморегулирующей жидкости пропана в замкнутом контуре.

В способе используют катализатор, содержащий щелочной металл на твердом неорганическом носителе, модифицированном различными формами углерода.

Недостатки данного способа заключаются в недостаточно высокой производительности и продолжительности стабильной работы катализатора.

Более близким к предложенному по технической сущности и достигаемому эффекту является способ димеризации и содимеризации низших олефинов, в котором процесс также проводят в реакторе с вертикальным цилиндрическим корпусом, имеющим реакционную зону со стационарным слоем катализатора [2]

Отвод тепла осуществляют аналогично вышеописанному за исключением того, что пластины теплообменника полые камеры разделены на верхнюю и нижнюю полукамеры, сообщающиеся между собой, что приводит к более усовершенствованной циркуляции охлаждающей жидкости.

В способе используют катализатор, содержащий щелочной металл на твердом неорганическом носителе, модифицированном различными формами углерода, например, 3,5 мас. натрия на карбонате кальция, содержащем 1,5 мас. графита. При проведении процесса при 150oC и давлении 9,0 МПа конверсия пропилена составляет 29,1 мас. за проход, селективность образования 4-метилпентена-1 (4-МП-1) 89,7 мас.

Способу свойственны те же недостатки, а именно низкие производительность и продолжительность стабильной работы катализатора. Кроме того, сложность замены отработанного катализатора приводит к контакту используемого катализатора с воздухом, что в свою очередь ведет к снижению активности катализатора.

Цель изобретения повышение производительности катализатора, продолжительности его стабильной работы.

Поставленная цель достигается описываемым способом димеризации и содимеризации низших олефинов в присутствии катализатора, содержащего щелочной металл на твердом неорганическом носителе, модифицированном различными формами углерода, при повышенных температуре и давлении в реакторе, имеющем вертикальный цилиндрический корпус и содержащем реакционную зону со стационарным слоем катализатора, выполненную в виде герметичной цилиндрической емкости, установленной коаксиально с радиальным зазором по отношению к корпусу реактора. В стационарном слое катализатора расположены полые камеры, выполненные в виде цилиндрических каналов, внутри которых установлены с радиальным зазором газопроводящие трубы. Исходное сырье подают в полые камеры, затем в слой катализатора. Реакционная зона выполнена с возможностью извлечения ее из реактора для замены катализатора.

Предпочтительно процесс проводят в присутствии катализатора, содержащего 3,0 3,5 мас. металлического натрия на поташе, модифицированного различными формами углерода в количестве 1,0 3,0 мас. при 100 200oC и давлении 8,0 10,0 МПа.

Отличительные признаки способа заключаются в проведении последнего в реакторе, имеющем реакционную зону, выполненную в виде герметичной цилиндрической емкости, установленной коаксиально с радиальным зазором по отношению к корпусу реактора с возможностью извлечения последней из реактора для замены катализатора и полые камеры, выполненные в виде цилиндрических каналов, внутри которых установлены с радиальным зазором газопроводящие трубы.

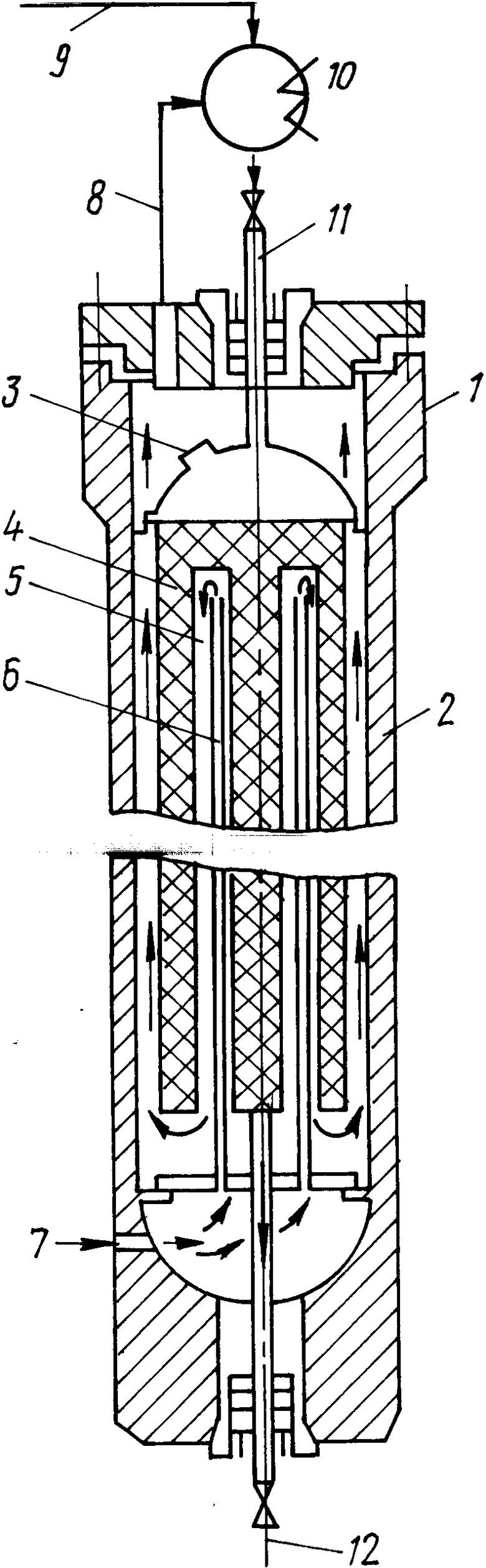

На чертеже представлена принципиальная схема проведения описываемого способа.

Способ проводят в реакторе 1 с корпусом 2, содержащем реакционную зону, выполненную в виде цилиндрической емкости 3 с стационарным слоем катализатора 4, имеющей цилиндрические каналы 5. Каналы установлены параллельно вертикальной оси емкости 3. Реактор снабжен газопроводящими трубами 6, которые установлены с радиальным зазором в цилиндрических каналах 5. Реакционная зона установлена коаксиально с радиальным зазором по отношению к корпусу реактора 2. Исходный пропилен по линии 7 подают в газопроводящие трубы 6. Далее последний направляют в цилиндрические каналы, где пропилен нагревается за счет теплоты реакции. Нагретый пропилен через радиальный зазор между корпусом реактора и реакционной зоной и далее по линии 8 подают на смешение с потоком рециркулирующего пропилена, подаваемого по линии 9, в теплообменник 10. Смесь по линии 11 подают на стационарный слой катализатора 4. Реакционный поток по линии 12 направляют на разделение полученных продуктов.

В качестве катализатора могут быть использованы щелочные металлы такие, как, например, натрий, калий, литий на твердом неорганическом носителе, например, карбонате калия (поташ), окиси алюминия и др.

Для модификации катализатора используют такие формы углерода, как сажа, графит, уголь.

Предпочтительно процесс проводят в присутствии катализатора, содержащего 3,0 5,0 мас. металлического натрия на поташе. Количество модификатора составляет 1,0 3,0 мас. Способ проводят при 100 200oC и давлении 8,0 10,0 МПа.

Для замены катализатора реакционную зону извлекают из реактора и подключают непосредственно к узлу регенерации катализатора (на фиг. не показано) с целью наименьшего контакта катализатора с воздухом.

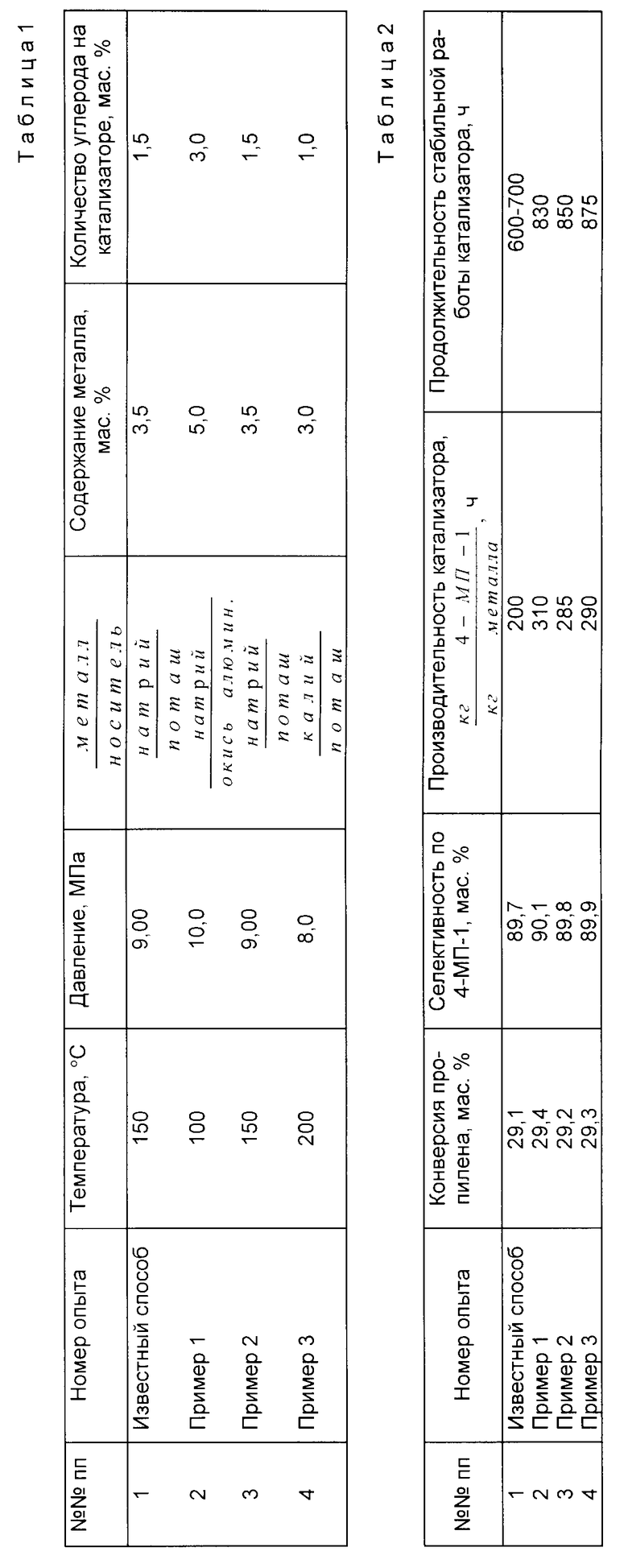

В табл. 1 приведены условия проведения способа по примерам 1 3, в табл. 2 полученные при этом результаты, а также данные по известному способу.

Из данных таблиц видно, что в условиях описываемого способа конверсия пропилена составляет 29,2 29,4 мас. селективность образования 4-МП-1 - 89,8 90,1 мас. производительность катализатора 285 310 кг/кг, продолжительность стабильной работы катализатора 830 875 ч.

Таким образом, описываемый способ позволяет повысить производительность катализатора и продолжительность его стабильной работы. Кроме того, данный способ позволяет упростить операции загрузки и выгрузки используемого катализатора.

Литература.

1. Заявка Франции N 2633284, C 07 C 2/24, 1989.

2. Заявка Франции N 2633285, C 07 C 2/24, 1989.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ДИМЕРИЗАЦИИ И СОДИМЕРИЗАЦИИ НИЗШИХ ОЛЕФИНОВ | 1996 |

|

RU2100078C1 |

| СПОСОБ РЕГЕНЕРАЦИИ КАТАЛИЗАТОРА ДИМЕРИЗАЦИИ И СОДИМЕРИЗАЦИИ НИЗШИХ ОЛЕФИНОВ | 1996 |

|

RU2100070C1 |

| СПОСОБ СОДИМЕРИЗАЦИИ ОЛЕФИНОВ | 2007 |

|

RU2434834C2 |

| СИСТЕМЫ И СПОСОБЫ ПОЛУЧЕНИЯ СРЕДНИХ ДИСТИЛЛЯТОВ И НИЗШИХ ОЛЕФИНОВ ИЗ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2008 |

|

RU2474606C2 |

| УСТАНОВКА И СПОСОБ ПОЛУЧЕНИЯ СРЕДНИХ ДИСТИЛЛЯТОВ И НИЗШИХ ОЛЕФИНОВ ИЗ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2008 |

|

RU2463335C2 |

| СМЕСЬ РАЗВЕТВЛЕННЫХ ПЕРВИЧНЫХ СПИРТОВ, СПОСОБЫ ЕЕ ПОЛУЧЕНИЯ, СМЕСИ БИОЛОГИЧЕСКИ РАЗЛАГАЕМЫХ МОЮЩИХ СРЕДСТВ, МОЮЩАЯ КОМПОЗИЦИЯ | 1997 |

|

RU2198159C2 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСИ УГЛЕВОДОРОДОВ С - С | 1996 |

|

RU2100332C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВ С-С И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2402514C1 |

| УСТАНОВКА И СПОСОБ ПОЛУЧЕНИЯ СРЕДНЕГО ДИСТИЛЛЯТА И НИЗШИХ ОЛЕФИНОВ ИЗ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2008 |

|

RU2452762C2 |

| Способ очистки бензола | 1991 |

|

SU1817760A3 |

Изобретение относится к нефтехимии. Процесс проводят в присутствии катализатора, содержащего щелочной металл на твердом неорганическом носителе, модифицированном различными формами углерода, в реакторе, имеющем вертикальный цилиндрический корпус и содержащем реакционную зону со стационарным слоем катализатора. Зона выполнена в виде герметичной цилиндрической емкости, имеющей расположенные параллельно ее вертикальной оси цилиндрические каналы. Реактор снабжен газопроводящими трубами, установленными с радиальным зазором в цилиндрических каналах. Реакционная зона установлена коаксиально с радиальным зазором по отношению к корпусу реактора с возможностью извлечения ее из реактора для замены катализатора. Предпочтительно способ проводят в присутствии катализатора, содержащего 3,0 - 3,5 мас.% металлического натрия на поташе, модифицированного различными формами углерода в количестве 1,0 - 3,0 мас. %, при 100 - 200oC - давлении 8,0 - 10,0 МПа. 1 з.п. ф-лы, 1 ил., 2 табл.

| FR, заявка, 2633284, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| FR, заявка, 2633285, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1997-12-27—Публикация

1996-01-29—Подача