Изобретение относится к новым композициям первичных спиртов и их алкоксилатов, сульфатов и алкоксисульфатов, их получению и использованию.

Спирты олефинов с длинной цепью, особенно тех, которые имеют от 10 до 28 атомов углерода, имеют значительную коммерческую важность во многих областях применения, включая моющие средства, мыла, поверхностно-активные вещества и присадки, понижающие температуру застывания смазывающих масел. Эти спирты получают в соответствии с одной или более коммерческими методиками, такими как оксо- или гидроформилирование олефинов с длинной цепью. Обычные спирты с длинной цепью являются доступными спиртами NEODOL от Shell Chemical Company, спиртами EXXAL от EXXON Chemical и спиртами LIAL от Enichem (NEODOL, EXXAL и LIAL являются торговыми марками).

При производстве спиртов NEODOL, исходный линейный олефин подвергают гидроформилированию путем взаимодействия моноокиси углерода и водорода с олефином в присутствии оксокатализатора с получением спирта. Полученная спиртовая композиция включает более 80% линейных первичных спиртов от общего количества спиртов. Боковые цепи разветвленных первичных спиртов, входящих в композицию в основном находятся на атоме углерода С2 по отношению к несущему гидроксильную группу атому углерода. Эти спирты могут последовательно быть превращены в анионные или неионные моющие средства или основные поверхностно-активные вещества сульфированием или этоксилированием, соответственно, спирта. Также в качестве анионных поверхностно-активных веществ для моющих средств известны спирт-этоксисульфаты.

Серия спиртов NEODOL имеет значительный коммерческий успех при производстве моющих средств, так как композиции спиртов NEODOL могут быть экономично получены с высоким выходом линейных спиртов. При производстве моющих сортов поверхностно-активных веществ желательно использовать линейные спирты в качестве промежуточных соединений, так как широко известно, что линейные спирты биологически разлагаемы, в то время как сульфонаты спиртов с длинной разветвленной цепью имеют плохую биологическую разлагаемость. Так как моющие средства и мыла, используемые потребителями для мытья, в конце концов попадают в окружающую среду, существует необходимость получения такого поверхностно-активного вещества или моющего средства, которое имеет хорошую биологическую разлагаемость.

Например, в патенте США 5112519 описан способ получения поверхностно-активного вещества олигомеризацией С3 и С4 олефинов с использованием поверхностного деактивированного катализатора ZSM-23 с получением олигомеров, последующим гидроформилированием олигомера и выделением композиции полулинейного спирта, имеющего менее чем 1,4 метильных боковых цепей и разветвление которого ограничено метильными боковыми цепями. Спирт может быть этоксилирован и/или сульфатирован и указано, что он является биологически разлагаемым и, более того, имеет улучшенные низкотемпературные свойства, по сравнению с изотридециловым спиртом. Сохранение линейности композиции спирта менее чем 1,4 вместе с получением метильных боковых цепей является важным моментом для достижения получения биологически разлагаемого поверхностно-активного вещества. Желательно, однако, получить биологически разлагаемое поверхностно-активное вещество без ограничения разветвления метильными боковыми цепями, без ограничения разветвления менее 1,4 и не ограничиваясь использованием в качестве катализатора поверхностным деактивированным катализатором ZSM 23. Также желательно получать биологически разлагаемые поверхностно-активные вещества, исключая стадию олигомеризации, используя цеолитные катализаторы, которые дороги и могут коксоваться или быстро использоваться при необходимости построения длинной цепи с участием катализатора.

Другой продукт, EXXAL 13, получают олигомеризацией пропилена в присутствии кислотного катализатора с получением широкого спектра моноолефинов, из которого моноолефины, имеющие среднее число атомов углерода 13, отгоняют, но в нем содержатся некоторые олефины ряда C10-15. Олефин затем подвергают гидроформилированию, используя оксосинтез. EXXAL 13, как описано, является 3-4 метилразветвленным тридециловым спиртом, который используется в смазочных веществах и в таких моющих композициях, которые не требуют быстрого биологического разложения, поскольку EXXAL 13 медленно биологически разлагается. Хотя такое большое количество боковых цепей не является необходимым, было бы желательно получить поверхностно-активное вещество, имеющее большее количество боковых цепей, что способствует моющей способности, которое, тем не менее, легко биологически разлагается.

В патенте США 5196625 описан способ димеризации для получения линейных и/или моноразветвленных С10-С28 олефинов, используя катализаторы димеризации, для получения биологически разлагаемых моющих алкилбензольных сульфонатов алкилированием бензола. Об использовании димеризованных олефинов для получения спиртов не упоминалось. Далее, в патенте указано, что обычно известно, что "линейные и моноразветвленные алкилароматические сульфонаты обычно более легко биологически разлагаемы, чем мультиразветвленные алкилароматические сульфонаты и, следовательно, более желательны в качестве моющих средств". Этим объясняется, что в данном патенте полученные олефины являются в основном линейными и моноразветвленными. Опять же, желательно получить сильно разветвленные продукты, которые обладают хорошей моющей способностью и легко биологически разлагаются, из спиртов и также не имеют значительных ограничений по количеству боковых цепей.

В патенте США 4670606 также рекомендуется использовать "линейные моющие оксоспирты или те соединения, в которых линейная фракция настолько высока, насколько возможно" для получения моющих средств с хорошей биологической разлагаемостью, в то время как оксоспирты, которые сильно разветвлены, желательно использовать в качестве присадок в смазывающих маслах, так как разветвленные спирты снижают температуру застывания смазывающего масла. Таким образом, данное изобретение относится к способам выделения этих двух форм из смеси.

Желание получить сильно разветвленные линейные высшие олефиновые спирты также отражено в патенте США 5488174. При обсуждении проблемы, с которой столкнулись при гидроформилировании олефинов с использованием кобальт карбонильного катализатора, в данном патенте отмечено, что этим способом получают композицию, которая содержит разветвленные соединения, если исходными материалами являются внутренние олефины, которые особенно нежелательны из-за их низкой биологической разлагаемости. Поэтому в данном патенте рекомендовано использовать каталитические процессы, при которых получают смеси, имеющие высокое соотношение линейных/разветвленных соединений.

Как отмечено ранее, ряд сильно разветвленных линейных спиртов NEODOL, промежуточных соединений для получения моющих поверхностно-активных веществ, является коммерчески успешным, частично потому, что их высокая степень линейности делает их легко биологически разлагаемыми. Однако высокая степень линейности также повышает гидрофобность гидрофобной части цепи, понижая таким образом способность таких соединений растворяться в холодной воде/моющую способность. В общем, высоколинейные сульфаты спиртов демонстрируют плохую растворимость в холодной воде/моющую способность. Вместе с использованием биологически разлагаемых соединений существующие правила также рекомендуют снижение моющих температур.

Поэтому существует все возрастающая потребность в промежуточных спиртах, которые являются как биоразлагаемыми, так и обладающими хорошей моющей способностью при низких моющих температурах. Решение этой проблемы состоит не только в простом увеличении количества боковых цепей высшего олефинового спирта для снижения гидрофобности и, таким образом, успешном повышении моющей способности в холодной воде, потому что, как отмечено выше, хорошо известно, что разветвленные соединения демонстрируют плохую биологическую разлагаемость.

Задачей настоящего изобретения является создание новых смесей разветвленных первичных спиртов и их алкоксилатов, сульфатов и алкоксисульфатных производных, которые удовлетворяют требованиям к биологической разлагаемости и моющей способности в холодной воде, и способов получения этих соединений.

Данное изобретение, таким образом, во-первых, относится к смесям разветвленных первичных спиртов, имеющих от 11 до 36 атомов углерода и среднее разветвление на молекулу от 0,7 до 3,0, причем указанное разветвлений содержит метильные и этильные боковые цепи.

Во-вторых, изобретение относится к способу получения указанной композиции разветвленных первичных спиртов, который включает стадии:

а) контактирования исходного олефина, содержащего линейные олефины, имеющие по крайней мере 7 атомов углерода, с катализатором, эффективным для скелетной изомеризации указанных линейных олефинов, с получением разветвленного олефина с тем же количеством атомов углерода; и

b) превращения указанного разветвленного олефина в указанную смесь первичных спиртов.

Термин "скелетная изомеризация" в данном случае означает углеводородную изомеризацию, при которой прямые цепи превращаются, по крайней мере частично, в разветвленные цепи с тем же количеством атомов углерода. Катализатор стадии а) предпочтительно является цеолитом, имеющим по крайней мере один канал с кристаллографически свободным диаметром в интервале от 0,42 до 0,70 нанометров. Превращение спирта на стадии b) предпочтительно проводят гидроформилированием.

В-третьих, изобретение относится к различным способам получения указанных смесей разветвленных первичных спиртов, имеющих от 13 до 21 атомов углерода, которые включают следующие стадии:

а) димеризация в присутствии гомогенного катализатора димеризации, исходного олефина, содержащего С6-С10 олефин, с получением C12-C20 разветвленного олефина; и

b) превращение указанного C12-C20 разветвленного олефина в указанную смесь разветвленных первичных спиртов.

Исходным олефином на стадии а) предпочтительно является линейный олефин и предпочтительно содержит по крайней мере 85 вес.% C6-C10 олефинов. Стадия а) предпочтительно является одностадийным процессом димеризации. Гомогенный катализатор предпочтительно содержит смесь карбоксилата никеля или хелата никеля с алкилалюминийгалогенидом или алкилалюминийалкоксидом. Необязательно разветвленный олефин, полученный на стадии а) подвергают изомеризации по двойной связи до проведения стадии b). Превращение в спирт на стадии b) предпочтительно проводят гидроформилированием.

В-четвертых, данное изобретение относится к смеси алкоксилатов разветвленных первичных спиртов, получаемых взаимодействием указанной композиции разветвленного первичного спирта с окисью этилена (оксиран).

В-пятых, изобретение относится к разветвленному первичному алкилсульфату, получаемому сульфатированием указанной смеси разветвленных первичных спиртов.

И в-шестых, изобретение относится к моющей композиции, включающей:

а) одно или более поверхностно-активных веществ, выбранных из группы указанных алкоксилатов разветвленного первичного спирта, разветвленных первичных алкилсульфатов и разветвленных алкоксилированных первичных алкилсульфатов;

b) модифицирующую добавку; и

c) необязательно одну или более целевых добавок, выбранных из группы, включающей контролирующие пенообразование агенты, ферменты, отбеливающие агенты, активаторы отбеливания, оптические осветлители, сомодифицирующие добавки, гидротропы и стабилизаторы.

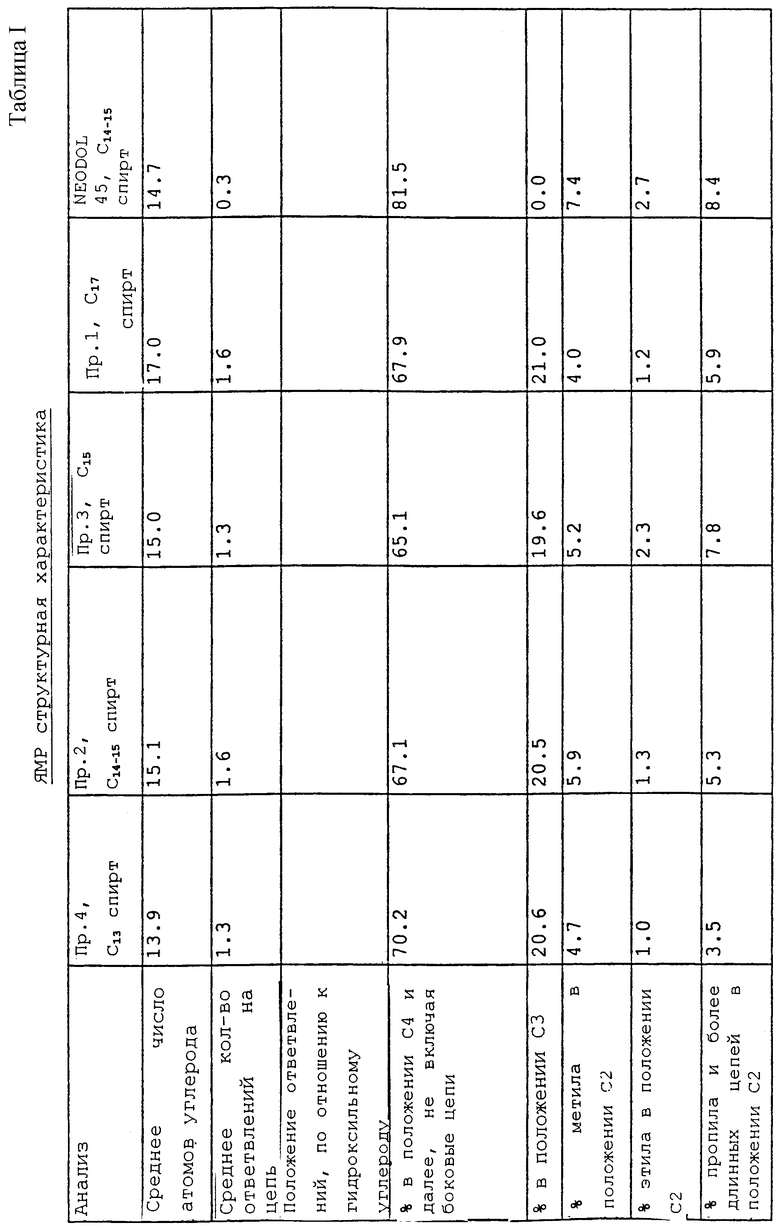

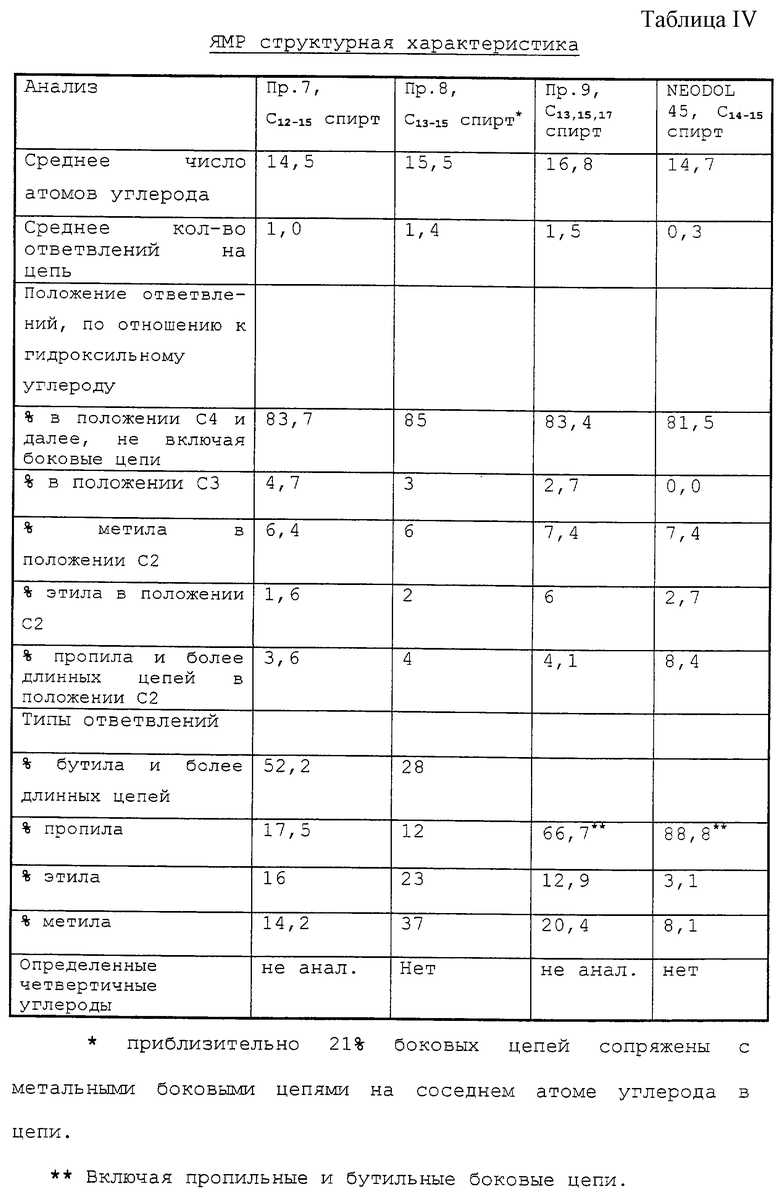

В данном описании фраза "среднее число боковых цепей в цепи молекулы" означает среднее число боковых цепей в молекуле спирта, измеренное при помощи 13С ядерного магнитного резонанса (13С ЯМР), как описано ниже. Среднее число атомов углерода в цепи определяют газовой хроматографией.

В этом описании и формуле были сделаны различные ссылки на процент боковых цепей в данном положении углерода, процент боковых цепей на основе типов боковых цепей, среднее число боковых цепей и процент четвертичных атомов. Эти значения измеряли и определяли используя комбинацию следующих трех методик 13С ЯМР.

(1) Первая методика представляет собой стандартную методику с обратной рамой, в которой вершина пика 13С равна 45 градусам и время задержки рецикла равно 10 с (агент релаксации органического свободного радикала добавляют к раствору разветвленного спирта в дейтерированном хлороформе для гарантии качественного результата). (2) Вторая методика представляет собой методику J-Modulated Spin Echo ЯМР (JMSE), в которой время задержки 1/J равно 8 мс (J равно 125 Гц и является константой сочетания между углеродом и протоном для этих алифатических спиртов). Такая последовательность позволяет отличать углероды с нечетным числом протонов от углеродов, имеющих четное число протонов, например СН3/СН от CH2/Cq (Cq является четвертичным углеродом). (3) Третья методика представляет собой методику JMSE ЯМР "quat-only", в которой время задержки 1/2J равно 4 мс и которая дает спектр, содержащий сигналы только от четвертичных углеродов. Методика JMSE ЯМР "quat-only" для определения четвертичных атомов углерода является достаточно чувствительной для того, чтобы определить присутствие вплоть до 0,3 ат.% четвертичных атомов углерода. В качестве необязательной дополнительной стадии, если желательно подтверждение заключения, полученного из анализа результатов спектра JMSE ЯМР "quat-only", также можно использовать DEPT-135 ЯМР последовательность. Обнаружено, что DEPT-135 ЯМР последовательность помогает отличать настоящие четвертичные углероды от протонированных углеродов распада. Последовательность DEPT-135 обладает такой способностью, так как она дает спектр, "противоположный" тому, который получают при использовании методики JMSE "quat-only". В то время как последняя пропускает все сигналы, кроме сигналов от четвертичных углеродов, DEPT-135 пропускает только сигналы от четвертичных углеродов. Комбинация двух спектров поэтому очень полезна для обнаружения нечетвертичных углеродов в спектре JMSE "quat-only". Ссылаясь на присутствие или отсутствие четвертичных углеродов, в данном описании подразумевают, что данное количество или отсутствие четвертичных углеродов определено по методике JMSE ЯМР "quat-only". Если, необязательно, имеется желание подтвердить результаты, используют также методику DEPT-135 для подтверждения присутствия и количества четвертичных углеродов.

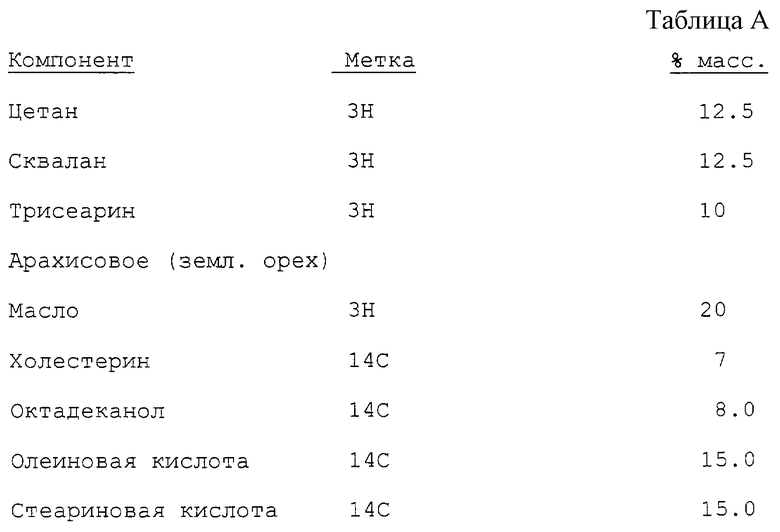

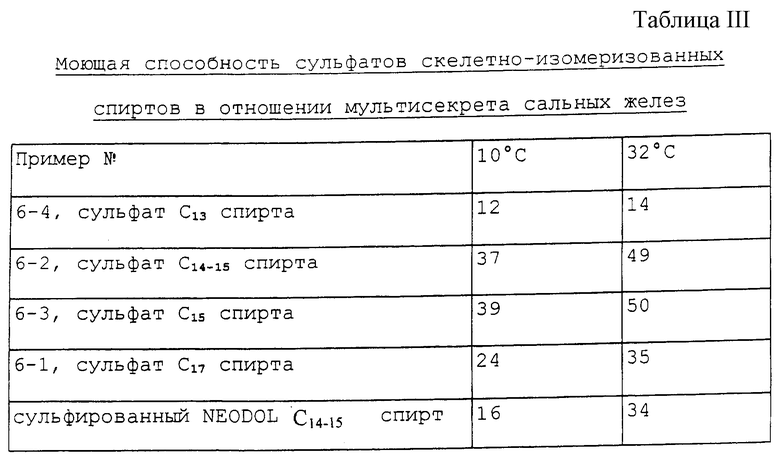

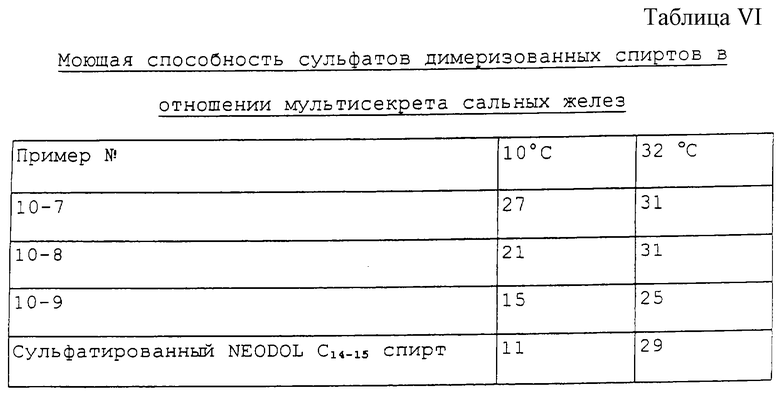

Оценку моющей способности проводят, как использовано здесь, на основании стандартного теста для стиральных порошков высокой плотности (СПВП) моющая способность/повторное осаждение загрязнений. Оценку рабочих образцов проводили при помощи методики меченого атома, разработанной Shell Chemical Company при температуре, обозначенной в табл. III при жесткости воды 150 ч./млн СаСО3 (мольное соотношение CaCl2/Mgd2=3/2). Сульфатированные композиции первичного спирта данного изобретения тестировали в соотношении 1/4 в отношении загрязненного мультисекретом сальных желез, цетанскваланом и глиной постоянно сжатого 65/35 волокна полиэфир/хлопок (ПППЭ/Х). Тестировали СПВП при концентрации 0,74 г/л, содержащие 27 мас.% композиции сульфата первичного спирта, 64 мас.% модифицирующей добавки (цеолит-4А) и 27 мас.% карбоната натрия.

Композиция радиоактивномеченого загрязняющего мультисекрета сальных желез представлена в табл. А.

Terg-O-Tometer использовали для промывания образцов с 15-минутными интервалами. Условия промывания были такими, чтобы измерить моющую способность как в холодной воде при температуре 10oС, так и в горячей воде при температуре 36oС. Скорость перемешивания составляла 100 об/мин. Загрязненные радиомеченые образцы 4" х 4" промывали Terg-O-Tometer, их споласкивали вручную. Воду от промывания и ополаскивания объединяли с целью определения удаления загрязнений секретом сальных желез. Образцы исследовали для определения удаления глины.

Подробные описания способов определения моющей способности и методик радиомечения можно найти в B.E. Gordon, H. Roddewig and W.T. Shebs, HAOCS, 44: 289 (1967), W.T. Shebs and B.E. Gordon, JAOCS, 45:377 (1968) и W.T. Shebs, Radioisotope Techniques in Detergency, Chapter 3, Marcel Dekker, New York (1987).

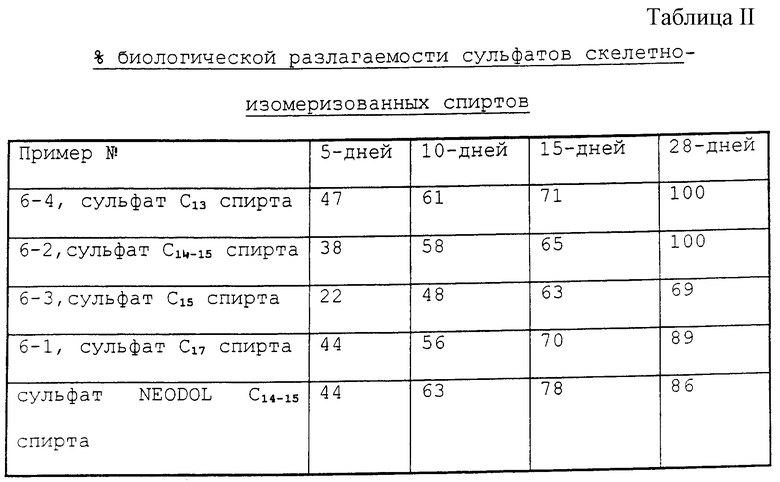

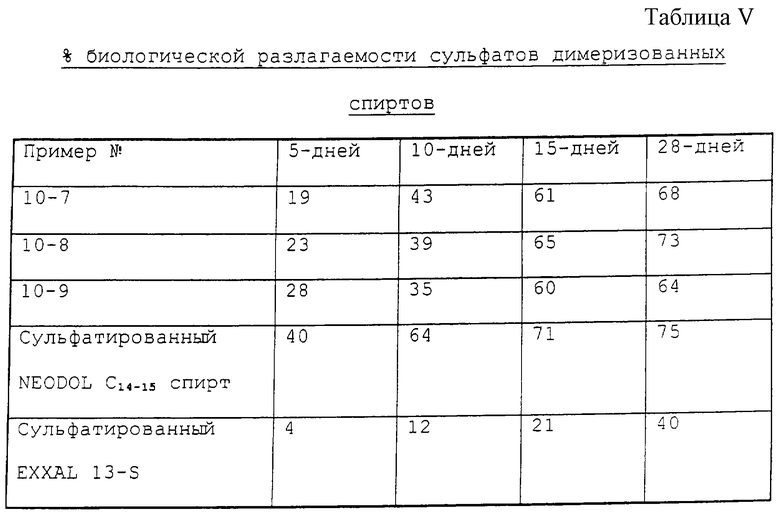

Способы тестирования биологического разложения для определения способности к биологическому разложению рабочих примеров сульфатов проводили согласно методикам тестирования, представленным в 40 CFR 796.3200, также известным как методика тестирования OECD 301D. Под биологически разлагаемой смесью сульфатов первичных спиртов или поверхностно-активного вещества понимается то, что соединение или смесь дают определяемую биохимическую потребность в кислороде (БПК), равную 60% или более, в течение 28 дней, и этот уровень должен быть достигнут в течение 10 дней биологического разложения, превышающего 10%.

Смесь первичных спиртов данного изобретения имеет среднюю длину цепи молекулы в интервале от 11 до 36 атомов углерода. Для многих областей применения поверхностно-активных веществ, таких как моющие средства, смесь спиртов имеет среднюю длину цепи 11, 12, 13, 14, 15, 16, 17, 18, 19, 20 или 21 атом углерода, или любую промежуточную десятичную дробь, выраженную как средняя в интервале от 11 до 21 атома углерода. Число атомов углерода включает атомы углерода, расположенные вдоль основы цепи, а также атомы углерода боковых цепей.

Предпочтительно по крайней мере 75 мас.%, более предпочтительно по крайней мере 90 мас.% молекул в смеси первичных спиртов имеют длину цепи от 11 до 21, еще более предпочтительно от 14 до 18 атомов углерода. Одним из признаков данного изобретения, определенных и установленных выше, является среднее число боковых цепей, составляющее по крайней мере 0,7. Смеси, имеющие среднее число боковых цепей по крайней мере 1,5, в частности от 1,5 до 2,3, особенно от 1,7 до 2,1, достигают хорошего баланса моющей способности в холодной воде и степени биологического разложения при сульфатировании. Обычные сульфаты линейных спиртов содержат среднее количество боковых цепей только от 0,05 до 0,4 и полностью биологически разлагаемы. До настоящего момента, однако, введение большей степени разветвленности с целью улучшения моющей способности в холодной воде приводило к неудачам при тестировании на способность к биологическому разложению. Смеси первичных спиртов данного изобретения при сульфатировании имеют преимущество, заключающееся во введении большего количества боковых цепей для улучшения их моющих свойств в холодной воде без ухудшения способности к биологическому разложению. Моющие свойства в холодной воде улучшались при количестве боковых цепей, составляющем по крайней мере 1,5.

Особенность данного изобретения заключается в получении смеси первичных спиртов, как описано выше, имеющей менее чем 0,5 ат.% Счетв, что измерено при помощи модифицированной методики quat only JMSE 13С-ЯМР, имеющий предел определения 0.3 ат. % или выше, и предпочтительны смеси первичных спиртов, которые не содержат Счетв, что измерено по данной методике ЯМР. По причинам, не совсем еще понятным, полагают, что присутствие Счетв в молекуле спирта мешает биологическому разложению данной конкретной сульфатированной молекулы при помощи биологических организмов. Было обнаружено, что спирты, содержащие не менее чем 1 ат.% Счетв, имеют низкую скорость биологического разложения. Также полагают, что предыдущие попытки введения высокой степени разветвления приводили к образованию такого количества Счетв, которое было достаточным для нарушения биологического разложения.

В предпочтительном варианте данного изобретения менее чем 5% или более предпочтительно менее чем 3% молекул спирта в смеси первичных спиртов являются линейными спиртами. Эффективное снижение числа линейных спиртов до такого небольшого количества в смеси получали введением разветвления в олефиновое исходное сырье при помощи методики скелетной изомеризации или димеризации, используя эффективные катализаторы, как описано ниже, в отличие от введения боковых цепей с помощью таких методик, как олигомеризация молекул пропилена с использованием кислотных катализаторов или олигомеризация с использованием цеолитного катализатора. В более предпочтительном варианте смесь первичных спиртов содержит менее чем 3% линейных спиртов. Процент линейных молекул может быть определен при помощи газовой хроматографии.

Если разветвление достигается скелетной изомеризацией, смесь первичных спиртов данного изобретения может быть охарактеризована при помощи методики ЯМР как имеющая от 5 до 25% ответвлений в С2 положении углерода по отношению к гидроксильному атому углерода. В более предпочтительном варианте от 10 до 20% боковых цепей находятся в С2 положении, что определяется по методике ЯМР. Смесь первичных спиртов также обычно имеет от 10% до 50% боковых цепей в С3 положении, более типично от 15% до 30% в С3 положении, что также определяется по методике ЯМР. При объединении этого количества с количеством боковых цепей, находящихся в С2 положении, получают, что смесь первичных спиртов содержит значительное количество боковых цепей в С2 и С3 положениях углерода.

При помощи методики ЯМР было обнаружено, что смесь первичных спиртов не только имеет значительное количество боковых цепей в С2 и С3 положениях, но также то, что многие композиции первичного спирта имеют по крайней мере 5% боковых цепей в виде концевого изопропила, что означает метильные боковые цепи во втором и последнем положениях углерода в скелете цепи по отношению к гидроксильному углероду. Было обнаружено по крайней мере 10% боковых цепей в виде концевого изопропила в смеси первичных спиртов, обычно в интервале от 10% до 20%. В обычных гидроформилированных олефинах ряда NEODOL менее чем 1% и обычно 0,0% боковых цепей являются боковыми цепями в виде концевого изопропила. Однако полученная при помощи скелетной изомеризации олефинов смесь первичных спиртов по данному изобретению содержит высокий процент боковых цепей в виде концевого изопропила по отношению к общему числу боковых цепей.

Учитывая общее число боковых цепей, имеющихся в С2, С3 и изопропиловом положениях, имеются варианты данного изобретения, в которых в этих положениях сосредоточено по крайней мере 20%, более предпочтительно 30% боковых цепей. Объем данного изобретения, однако, включает все боковые цепи, имеющиеся на основной углеродной цепи. В другом предпочтительном варианте данного изобретения, общее число метильных боковых цепей составляет по крайней мере 40%, даже по крайней мере 50% от общего числа боковых цепей, что измеряют по методике ЯМР, описанной выше. Этот процент включает общее количество метильных боковых цепей, показанных при помощи методики ЯМР, описанной выше, в C1-С3 положениях углерода по отношению к гидроксильной группе и метильные боковые цепи в виде изопропила на конце.

Примечательно, что последовательно обнаружено, что количество этильных боковых цепей значительно превышает количество этильных боковых цепей в спиртах NEODOL. Количество этильных боковых цепей может находиться в интервале от 5% до 30%, более типично от 10% до 20% по отношению ко всем типам боковых цепей, что определено по методике ЯМР. Таким образом, скелетная изомеризация олефинов дает как метильные, так и этильные боковые цепи, и эти спирты при сульфатировании алкоксилировании или и той, и другой методике дают очень хорошие показатели при тестировании на биологическую разлагаемость и моющую способность. Таким образом, типы катализаторов, которые могут быть использованы для проведения скелетной изомеризации, не ограничены теми, которые дают только метильные боковые цепи. Полагают, что присутствие различных типов боковых цепей улучшает общий баланс свойств.

Олефины, используемые как исходное олефиновое сырье для скелетной изомеризации являются по крайней мере С10 моноолефинами. В предпочтительном варианте олефиновое исходное сырье содержит С10-С35 моноолефины. Олефины ряда С11-C19 считаются более предпочтительными для использования в данном изобретении для получения смесей первичных спиртов ряда C12-С20, которые являются наиболее употребляемыми для моющих средств. По общему правилу, чем выше число атомов углерода в производном поверхностно-активного вещества, тем лучше его физические свойства и его способность к формулированию в виде различных препаративных форм.

В общем, олефины в композиции олефинового исходного сырья преимущественно являются линейными. Попытки использовать исходное сырье с преимущественно разветвленными олефинами, содержащими четвертичные атомы углерода или чрезвычайно длинные боковые цепи, приводят к необходимости использования методик разделения после пропускания потока олефинов через слой катализатора для отделения этих видов от желаемых разветвленных олефинов. Хотя исходное олефиновое сырье может содержать некоторое количество разветвленных олефинов, исходное олефиновое сырье, подготовленное для скелетной изомеризации, предпочтительно содержит более чем около 50%, более предпочтительно более чем около 70% и наиболее предпочтительно более чем около 80% или более молекул линейных олефинов.

Олефиновое исходное сырье обычно не состоит из 100% олефинов, имеющих определенную длину углеродной цепи, так как такая чистота не является коммерчески доступной. Олефиновое исходное сырье обычно представляет собой распределение моноолефинов, имеющих различную длину углеродной цепи, с по крайней мере 50 мас.% олефинов, имеющих определенную длину углеродной цепи. Предпочтительно, олефиновое исходное сырье содержит более чем 70 мас.%, более предпочтительно около 80 мас.% или более моноолефинов, имеющих определенную длину углеродной цепи (например, С7-С9, C10-C12, С11-C15, C12-C13, C15-C18 и так далее), остаток продукта составляют олефины с другим числом атомов углерода или другой углеродной структурой, диолефины, парафины, ароматические соединения и другие примеси, полученные в результате синтеза. Местонахождение двойной связи не ограничено. Смесь олефинового исходного сырья может включать α-олефины, внутренние олефины (олефины, двойные связи которых находятся внутри цепочки) или их смесь.

Продукты Chevron Alpha Olefin (торговая марка Chevron Chemical Co.) производятся в основном как линейные олефины крекингом парафина. Коммерческие продукты олефина, полученные олигомеризацией этилена, продаются в США компанией Shell Chemical Company под торговой маркой NEODENE и компанией Ethyl Corporation под торговой маркой Alpha-Olefins. Определенные методики получения подходящих линейных олефинов из этилена описаны в патентах США 3676523, 3686351, 3737475, 3825615 и 4020121. Хотя большинство таких олефиновых продуктов содержат в основном альфа-олефины, линейные внутренние олефины с длинной цепью, также производятся коммерчески, например, хлорированием-дегидрохлорированием парафинов, дегидрированием парафина и изомеризацией альфа-олефинов. Продукты линейных внутренних олефинов с длиной цепи С8-С22 продаются Shell Chemical Company и Liquichemia Company.

Катализатор, используемый для скелетной изомеризации, предпочтительно содержит цеолит, имеющий по крайней мере один канал с кристаллографически свободным диаметром в интервале от 0,42 до 0,70 нанометров, измеренным при комнатной температуре, и практически не имеет каналов, которые имеют свободный диаметр больше, чем 0,70 нанометров.

Катализатор скелетной изомеризации должен содержать по крайней мере один канал, имеющий кристаллографически свободный диаметр на входе канала в указанном интервале. Катализатор не должен иметь диаметр на входе канала, превышающий 0,70 нанометров свыше указанных пределов. Цеолиты, имеющие диаметры каналов больше, чем 0,7 нм, подвержены нежелательной ароматизации, олигомеризации, алкилированию, коксованию и образованию побочных продуктов. С другой стороны, если цеолит не содержит каналы, имеющие свободный диаметр вдоль либо X, либо Y плоскостей, по крайней мере 0,42 нм, размер канала становится слишком маленьким для того, чтобы осуществлялась диффузия олефина внутрь канала и наружу из него, как только олефин становится разветвленным. Таким образом, цеолит должен иметь по крайней мере один канал, имеющий свободный диаметр в интервале от 0,42 до 0,7 нм. Все другие требования являются предпочтительными.

Полагают, что молекула олефина, из-за ее значительной длины углеродной цепи, не может войти в канал цеолита, диффундировать через и выйти с другой стороны канала. Степень разветвления, наблюдаемая при пропускании исходного сырья олефина через цеолит, не соответствует теоретической степени разветвления, если каждую молекулу олефина пропускали бы через каналы. Однако полагают, что большинство олефинов частично проникают в канал на расстояние, эффективное для разветвления части цепи внутри канала, и впоследствии выходят из канала уже изомерированными. В этом случае молекулы олефина в композиции будут предпочтительно иметь структуру, которая разветвлена по концам углеродной цепи олефина и является, по существу, линейной в середине молекулы, то есть по крайней мере 25% атомов углерода в середине молекулы являются неразветвленными. Объем данного изобретения, однако, включает разветвление в любом месте вдоль основной углеродной цепи, отвечающее описанным выше параметрам в отношении структуры молекулы.

Предпочтительные варианты структуры цеолита описаны в патенте США 5510306. Структуры цеолита также описаны в Atlas of Zeolite Structure Types, by W. M. Meier and D.H. Olson. Относительно структуры в предпочтительном варианте катализатор имеет каналы со свободными диаметрами в интервале от более чем 0,42 нм до менее чем 0,70 нм как в X, так и в Y плоскостях в [001] виде. Цеолиты с такими определенными размерами каналов обычно называют цеолитами со средними или промежуточными каналами и обычно имеют 10-Т-членную (или гофрированную 12-Т-членную) кольцевую структуру канала с одной стороны и 9-Т-членную или менее (небольшие поры) с другой стороны, если таковые имеются. Количество каналов в цеолите и их направление (параллельное, несоединяющиеся между собой пересечения или соединяющиеся между собой под любым углом) неограничено. Также неограничен размер каналов, которые находятся за указанными пределами в обеих X и Y плоскостях, если только эти другие каналы не имеют свободный диаметр либо в X, либо в Y плоскостях больше, чем 0,70 нм. Например, другие каналы, имеющие свободный диаметр 0,42 нм или менее в одной или обеих X и Y плоскостях, входят в объем данного изобретения.

Также неограничено количество измерений, одно, два или три, которые может иметь система каналов. Так как объем данного изобретения включает двух- или трехразмерные цеолиты с соединяющимися между собой каналами, имеющими любой размер менее чем 0,70 нм, и включающие по крайней мере один канал с указанными размерами могут иметь место ограничивающие обстоятельства, при которых, например, α-олефины могут встречаться на пересечениях соединяющихся между собой каналов и димеризоваться или олигомеризоваться в зависимости от размера олефина, близости соединяющихся пересечений к выходу канала, размера соединяющихся пересечений, температуры и скорости потоков среди других факторов. Хотя нежелательно, чтобы такой димер мог диффундировать обратно из цеолита, димер может коксовать катализатор или разрываться внутри структуры канала, образуя побочные продукты - олефины, имеющие боковые цепи с четвертичным атомом углерода. Таким образом, система соединяющихся между собой каналов в двух- или трехмерном цеолите должна иметь свободные диаметры, эффективные для предотвращения образования димеров, тримеров или олигомеров в данных условиях процесса, которые при разрыве могут образовать четвертичные разветвленные побочные продукты. В предпочтительном варианте все каналы соединяющиеся с каналом, имеющим указанные размеры, имеют свободные диаметры как в X, так и в Y плоскостях 0,42 нм или менее для предотвращения возможности контакта друг с другом двух молекул олефина внутри цеолита и димеризации и тримеризации. Это предпочтение, однако, применяется только для соединяющихся между собой каналов. Цеолит, содержащий более чем один канал, одно-, двух- или трехмерные или даже пересекающиеся в различных плоскостях, но не соединяющиеся между собой, не повышает возможность димеризации или тримеризации, так как каналы не связаны между собой. Таким образом, для таких типов структур предпочтений нет, если только они отвечают основным требованиям, указанным выше.

Примеры цеолитов, включая молекулярные сита, которые могут быть использованы в способах данного изобретения, с размером канала в интервале от 0,42 до 0,70 нм, включают ферриерит, AlPO-31, SAPO-11, SAPO-31, SAPO-41, FU-9, NU-10, NU-23, ZSM-12, ZSM-22, ZSM-23, ZSM-35, ZSM-48, ZSM-50, ZSM-57, SUZ-4A, MeAPO-11, MeAPO-31, MeAPO-41, MeAPSO-11, MeAPSO-31 и MeAPSO-41, MeAPSO-46, ELAPO-11, ELAPO-31, ELAPO-41, ELAPSO-11, ELAPSO-31 и ELAPSO-41, ламонтит, канкринит, оффретит, водородную форму стилбита, магниевую или кальциевую форму морденита и партеита. Изотипные структуры этих каркасов, известные под другими наименованиями, считаются эквивалентными. Обзорное описание композиций большинства этих цеолитов представлено в New Developments of Zeolite Science Technology, "Aluminophosphate Molecular Sieves and the Periodic Table", Flanigen et al. (Kodansha Ltd., Tokyo, Japan 1986).

Многие природные цеолиты, такие как ферриерит, геландит и стилбит имеют одномерную пористую структуру с размерами пор, равными или немного меньшими, чем около 0,42 нм в диаметре. Эти одинаковые цеолиты могут быть превращены в цеолиты с желаемыми большими размерами каналов удалением ассоциированных щелочных металлов или щелочно-земельных металлов по методикам, известным специалисту в данной области, таким как обмен с аммониевым ионом, необязательно с последующим кальцинированием, с получением цеолита по существу в его водородной форме. Смотри, например, патент США 4795623 и 4942027. Замена ассоциированных щелочных или щелочно-земельных металлов водородом соответственно увеличивает диаметр каналов. Понятно, что диаметр или "размер" канала означает диаметр или размер канала, эффективный для диффузии. В альтернативном случае природные цеолиты, имеющие слишком большой размер канала, такие как некоторые формы морденита, могут быть изменены замещением щелочных металлов ионами с большими размерами, такими как большие щелочно-земельные металлы, для уменьшения размера канала и таким образом делая цеолит полезным для способов данного изобретения.

Особенно предпочтительными цеолитами являются те, которые имеют ферриеритную изотипную каркасную структуру (или гомеотипную). Смотри Atlas of Zeolite Structure Types, by W.M. Meier and D.H. Olson, опубликованный Butterworth-Heinemann, третье переработанное издание, 1992, страница 98. Выдающимися структурными особенностями ферриерита, обнаруженными при помощи рентгеновской кристаллографии, являются параллельные каналы в алюмосиликатном каркасе, которые практически эллиптические в поперечном сечении. Примеры таких цеолитов, имеющих ферриеритную изотипную каркасную структуру, включают природные и синтетические ферриериты (могут быть орторомбическими или моноклиническими), Sr-D, FU-9 (ЕР В-55529), ISI-6 (U. S. Pat. No. 4578259), NU-23 (ЕР А-103981), ZSM-35 (U.S. Pat. No. 4016245) и ZSM-38 (U.S. Pat. No. 4375573). Водородная форма ферриерита (Н-ферриерит) является наиболее предпочтительным цеолитом и считается по существу одномерной, имеющей параллельно расположенные каналы, с эллиптическими каналами, имеющими свободные диаметры 0,42 х 0,54 нм в X и Y плоскостях в [001] виде, которые достаточно большие для того, чтобы давать возможность входа линейному олефину и диффузии из или через канал изоолефина с метильными боковыми цепями и достаточно маленькие для того, чтобы замедлить образование кокса. Способы получения различных Н-ферриеритов описаны в патентах США 4251499, 4795623 и 4942027.

Катализатор скелетной изомеризации, используемый в процессах изомеризации данного изобретения, может быть объединен с огнеупорным оксидом, который служит связывающим материалом. Подходящие огнеупорные оксиды включают природные глины, такие как бентонит, монтмориллонит, аттапульгит и каолин; окись алюминия; двуокись кремния, окись алюминия-двуокись кремния; гидрированную окись алюминия; двуокись титана; двуокись циркония и их смеси. Весовое соотношение цеолита и связывающего материала находится в интервале от около 10: 90 до около 99.5:0.5, предпочтительно от около 75:25 до около 99:1, более предпочтительно от около 80:20 до около 98:2 и наиболее предпочтительно от около 85:15 до около 95:5 (безводная основа).

Предпочтительно связывающий материал, например, выбирают из двуокиси кремния, окиси алюминия, двуокиси кремния-окиси алюминия и глин. Наиболее предпочтительным связывающим материалом являются окиси алюминия, такие как псевдобогемит, гамма и байерит окислы алюминия. Эти связывающие материалы легко коммерчески доступны и используются для получения катализаторов, основанных на окиси алюминия. Серия окисей алюминия VERSAL от LaRoche Chemicals и серия окисей алюминия CATAPAL от Vista Chemical Company представляют подходящие порошкообразные окиси алюминия, которые могут быть использованы в качестве связывающих материалов при получении данных катализаторов (VERSAL и CATAPAL являются торговыми марками). Предпочтительными связывающими материалами на основе окиси алюминия, используемыми при получении катализатора, особенно при применении экструзии, являются высокодисперсные порошки окиси алюминия. Такие высокодисперсные окиси алюминия имеют дисперсность более чем 50% в водной кислотной дисперсии с содержанием кислоты 0,4 мг эквивалентов кислоты (уксусной) на грамм Аl2O3. Такие высокодисперсные окиси алюминия представлены окисью алюминия Vista's CATAPAL D.

Предпочтительно катализатор скелетной изомеризации также получают с по крайней мере одной кислотой, выбранной из монокарбоновых кислот и неорганических кислот и по крайней мере одной органической кислотой с по крайней мере двумя карбоновыми кислотными группами ("поликарбоновая кислота"). Предпочтительные монокарбоновые кислоты включают монокарбоновую кислоту, имеющую замещенную или незамещенную гидрокарбильную (углеводородную) группу, имеющую от 1 до 20 атомов углерода, которая может быть алифатической, циклической или ароматической. Примеры включают уксусную кислоту, муравьиную кислоту, пропионовую кислоту, масляную кислоту, капроновую кислоту, гликолевую кислоту, молочную кислоту, гидроксимасляную кислоту, гидроксициклопентановую кислоту, салициловую кислоту, миндальную кислоту, бензойную кислоту и жирные кислоты. Предпочтительные неорганические кислоты включают минеральные кислоты, такие как азотная кислота, фосфорная кислота, серная кислота и соляная кислота.

Предпочтительной поликарбоновой кислотой является органическая кислота с двумя или более карбоновыми кислотными группами, присоединенными через связь углерод-углерод к углеводородной части. Связь может быть в любой части углеводородного остатка. Поликарбоновая кислота предпочтительно имеет углеводородную часть, имеющую от 0 до 10 атомов углерода, которая может быть алифатической, циклической или ароматической. Углеводородная часть имеет 0 атомов углерода для щавелевой кислоты с двумя карбоновыми кислотными группами, присоединенными через связь углерод-углерод. Примеры поликарбоновых кислот включают, например, винную кислоту, лимонную кислоту, яблочную кислоту, щавелевую кислоту, адипиновую кислоту, малоновую кислоту, галактаровую кислоту, 1,2-циклопентановую дикарбоновую кислоту, малеиновую кислоту, фумаровую кислоту, итаконовую кислоту, фталевую кислоту, терефталевую кислоту, фенилмалоновую кислоту, гидроксифталевую кислоту, дигидроксифумаровую кислоту, трикарбаллиловую кислоту, бензол-1,3,5-трикарбоновую кислоту, изолимонную кислоту, слизевую кислоту и глутаровую кислоту. Поликарбоновые кислоты могут быть любыми изомерами указанных выше кислот или любыми стереомерами указанных выше кислот. Поликарбоновые кислоты с по крайней мере двумя карбоновыми кислотными группами и по крайней мере одной гидроксильной группой более предпочтительны. Наиболее предпочтительными вторичными кислотами (т.е. поликарбоновыми кислотами) являются уксусная кислота, винная кислота и яблочная кислота.

Необязательно, металлы, активирующие окисление кокса, могут быть введены в катализаторы настоящего изобретения для активации окисления кокса в присутствии кислорода при температуре выше, чем около 250oС. Так как термин "металл(ы)" использован здесь по отношению к катализаторам окисления, эти металлы необязательно находятся в нулевой степени окисления и во многих случаях находятся в высшей степени окисления. Таким образом, термин "металл(ы)" может включать как оксиды, так и металлы. Предпочтительными используемыми металлами, активирующими окисление кокса, являются переходные и редкоземельные металлы. Более предпочтительно металлы, активирующие окисление кокса выбирают из групп IB, VB, VIB, VIIB и VIII из ряда переходных металлов Периодической таблицы. Особенно предпочтительными являются Pd, Pt, Ni, Co, Mn, Аg и Сr. Наиболее предпочтительными являются металлы группы VIII палладий и/или платина. Вводимое количество металла может составлять до 2 мас.%, измеренных как отношение веса металла к общему весу катализатора. При использовании платины и/или палладия предпочтительны скорее меньшие, чем большие количества металлов, вводимых в цеолит/связывающий материал. Предпочтительно платина и/или палладий составляют от 5 до 3000 ч./млн мас. по отношению к общему весу конечного катализатора.

В предпочтительном варианте катализаторы данного изобретения могут быть получены смешиванием смеси по крайней мере одного цеолита, определенного выше, связывающего материала, содержащего окись алюминия, воды, по крайней мере одной монокарбоновой кислоты или неорганической кислоты и по крайней мере одной поликарбоновой кислоты в сосуде или контейнере с получением лепешки смешанной смеси, и кальцинированием лепешки при повышенных температурах. В одном предпочтительном варианте порошок цеолита и порошок, содержащий окись алюминия, смешивают с водой и одной или более монокарбоновой кислотой или неорганической кислотой (первой кислотой) и одной или более поликарбоновой кислотой (второй кислотой) и необязательно одним или более соединением металла, активирующего окисление кокса, и полученную смесь (пасту) формуют в гранулы. В альтернативном случае смесь можно импрегнировать металлом, активирующим окисление кокса.

Предпочтительно, лепешку формуют экструзией, но она также может быть сформована в каталитически используемую форму гидростатическим или механическим прессованием с

получением матриц или форм. При экструзии необязательно могут быть использованы экструзионные добавки, такие как производные целлюлозы, например METHOCEL F4M гидроксипропилметилцеллюлоза (METHOCEL является торговой маркой) (производится The Dow Chemical Company). Термин "лепешка" в данном случае может означать любую форму или образование до тех пор, пока материалы находятся в консолидированном виде. Полученную лепешку кальцинируют при температуре в интервале от нижнего предела от 200oС, предпочтительно от 300oС, более предпочтительно от 450oС до верхнего предела до 700oС, предпочтительно до 600oС, более предпочтительно до 525oС.

Отношение первой кислоты ко второй кислоте предпочтительно находится в интервале от 1: 60 до 60:1, более предпочтительно от 1:10 до 10:1. Первую кислоту используют в количестве, эффективном для пептизации смеси. Предпочтительно количество используемой первой кислоты составляет от 0.1 до 6 мас. %, более предпочтительно от 0,5 до около 4 мас.% по отношению к общему весу цеолита и содержащего окись алюминия связывающего материала (безводная твердая основа). Окиси алюминия, имеющие более низкую дисперсность, чем Vista CATAPAL D, могут потребовать большего количества кислоты для их пептизации. Вторую кислоту используют в количестве, эффективном для поддержания каталитической активности катализатора, что составляет от 0,1 до 6, предпочтительно от 0,2 до 4 мас.% по отношению к общему весу цеолита и содержащего окись алюминия связывающего материала (безводная твердая основа).

Смесь перемешивают тщательно или энергично, пока она не станет однородной. Перемешивание может выполняться с объединением всех компонентов смеси одновременно или добавлением компонентов смеси на различных стадиях смешивания. Смешивание может быть завершено пастообразованием. Термин "пастообразование" в данном случае означает смешивание порошков, к которым добавляют воду в количестве, достаточном для образования густой пасты, и где такое смешивание сопровождается растиранием пасты. Коммерчески доступные машины для пастообразования, такие как Lancaster Mix Muller и Simpson Mix Muller могут быть использованы для проведения смешивания. Коммерческие смесители, такие как резиновый смеситель и/или мельница для получения порошков также могут быть использованы для проведения смешивания.

Необязательно металл, активирующий окисление кокса, может быть импрегнирован в полученные гранулы путем их пропитки металлсодержащим раствором вместо примешивания в пастообразную смесь.

Температура, при которой проводят скелетную изомеризацию, находится в интервале от 200oС до 500oС. Температуры не должны превышать температуру, при которой олефин крекируется. Подходящие значения давления, поддерживаемые во время реакции изомеризации равны парциальному давлению олефина в интервале от 10 до 100 кПа, более предпочтительно от около 50 до 500 кПа, наиболее предпочтительно свыше 50 до 200 кПа.

Высокая степень превращения, высокая селективность и высокий выход являются характерными признаками способа данного изобретения. Исходное олефиновое сырье, содержащее линейные олефины, имеющие в среднем по крайней мере 7 атомов углерода, контактирует с катализатором, эффективным для скелетной изомеризации указанных линейных олефинов со степенью конверсии по крайней мере 40% за один проход. Однако способ данного изобретения дает возможность проводить скелетную изомеризацию линейных олефинов с гораздо более высокой степенью превращения. При проведении способов данного изобретения за один проход достигается степень превращения по крайней мере 70%, предпочтительно по крайней мере 80%, более предпочтительно по крайней мере 90% и наиболее предпочтительно по крайней мере 95%. Преимущественно такая степень превращения достигается при температурах в интервале от 200oС до 500oС, предпочтительно при температурах в интервале от 200oС до 350oС.

Катализаторы, используемые в способе скелетной изомеризации, также являются высокоселективными в отношении получения скелетно-изомеризованных разветвленных олефинов. Хотя высокая селективность достигается в процессе скелетной изомеризации, селективность катализатора в отношении производства С7 или высших разветвленных олефинов из линейных С7 или высших линейных олефинов составляет по крайней мере 30% за один проход, в то время как использование катализаторов с более низкой селективностью не считается достаточно эффективным или экономически оправданным. Более высокая селективность по крайней мере 70%, более предпочтительно по крайней мере 80%, наиболее предпочтительно по крайней мере 90% и даже такая высокая, как по крайней мере 95%, достигается в процессе данного изобретения за один проход.

Другим преимуществом, очевидным при проведении скелетной изомеризации потока С7 или высших олефинов по способу данного изобретения, является то, что высокая степень превращения потока линейных олефинов может быть получена одновременно с высокой селективностью в отношении скелетно-изомеризованных разветвленных олефинов. Исходное олефиновое сырье предпочтительно превращается по крайней мере на 70% с селективностью в отношении скелетно-изомеризованных разветвленных олефинов по крайней мере 70%, более предпочтительно по крайней мере 80%, наиболее предпочтительно по крайней мере 90%. В другом варианте превращается по крайней мере 80% исходного олефинового сырья при селективности в отношении скелетно-изомеризованных разветвленных олефинов по крайней мере 80%, более предпочтительно при селективности по крайней мере 90%, наиболее предпочтительно при селективности по крайней мере 95%. В еще одном варианте превращается по крайней мере 90% олефинов при селективности 90% или более в отношении скелетно-изомеризованных разветвленных олефинов, более предпочтительно при селективности 95% и более.

Процесс скелетной изомеризации также дает высокий выход скелетно-изомеризованных разветвленных олефинов. Выход скелетно-изомеризованных разветвленных олефинов должен составлять по крайней мере около 10%, но на практике достигается выход по крайней мере около 50%, более предпочтительно по крайней мере около 65%, наиболее предпочтительно по крайней мере около 80% и даже до около 90%. Самый высокий достигнутый выход скелетно-изомеризованных разветвленных олефинов ограничен равновесной концентрацией разветвленных олефинов при температуре скелетной изомеризации.

Данный способ скелетной изомеризации может быть проведен при широком спектре условий. Часовая объемная скорость (ЧОС) олефина может находиться в интервале от 0,1 до 100 в час. Предпочтительно ЧОС составляет от 0,5 до 50, более предпочтительно от 1 до 40, наиболее предпочтительно от 2 до 30 в час. При низких ЧОС имеется возможность проводить процесс при низких температурах с достижением высокого выхода скелетно-изомеризованных разветвленных олефинов. При высоких ЧОС температуру обычно повышают для поддержания желаемой степени превращения и селективности в отношении скелетно-изомеризованных разветвленных олефинов. Далее, оптимальная селективность обычно достигается при низких значениях парциального давления олефина, указанных выше. По этой причине часто предпочтительно разбавлять исходное сырье разбавляющим газом, таким как азот или водород. Хотя снижение парциального давления олефина при помощи разбавления может быть полезным для улучшения селективности процесса, разбавление исходного олефинового сырья не является необходимым.

При использовании разбавителя мольное соотношение олефина к разбавителю может варьироваться от 0,01: 1 до 100:1 и обычно находится в интервале от 0,1:1 до 5:1.

Если разветвление достигается димеризацией, смесь первичных спиртов данного изобретения имеет относительно небольшое количество точек разветвления на C1-С3 положениях углерода по отношению к гидроксильному углероду и очень незначительное количество или вообще не имеет концевых изопропильных групп, то есть очень незначительно количество или вообще не имеет боковых цепей на втором - последнем атомах углерода вдоль основной цепи молекулы спирта по отношению к гидроксильному атому углерода. В частности, обычная молекула спирта в этом случае содержит менее чем 25% боковых цепей в С2 и С3 положениях и менее чем 5% концевых изопропильных групп, более типично изопропильные группы не обнаруживаются.

Из-за этих положений углерода молекулы спирта, полученные из димеризованных олефинов, подобны спиртам NEODOL. Однако в отличие от спиртов NEODOL, которые являются преимущественно линейными, смесь первичных спиртов данного изобретения имеет в среднем большое количество боковых цепей на молекулу. Из-за большого количества боковых цепей, обнаруженных в смеси первичных спиртов данного изобретения, и относительно низкого процента боковых цепей в положениях С2 и С3 и положений углерода с концевым изопропилом большинство боковых цепей находятся ближе к центру молекулы, имея значительное количество боковых цепей, расположенных на одном или обоих димеризованных атомах углерода. Данные ЯМР спектра соответствовали данным о положении боковых цепей, полученным расчетом уравнения химической реакции.

Типы ответвлений, найденных в смеси первичных спиртов данного изобретения, включают следующие: метил, этил, пропил и бутил или с более высоким количеством атомов углерода. Значительное количество боковых цепей, определенных ЯМР, составляли этильные группы, хотя это может варьироваться в зависимости от состава исходного сырья и условий процесса. В одном из вариантов, однако, количество этильных групп в смеси первичных спиртов данного изобретения варьировалось, предпочтительно от 10% до 30%, что значительно превышало количество этильных групп в спиртах NEODOL. Количество метильных групп, определенных ЯМР, также широко варьировалось по тем же причинам. Обычно, однако, количество метильных групп варьировалось от 10% до 50% по данным ЯМР.

В общем, смесь первичных спиртов данного изобретения получали димеризацией олефинового исходного сырья, содержащего С6-С10 линейные олефины в присутствии катализатора димеризации в условиях димеризации с получением C12-C20 олефинов.

В одном варианте изобретения олефиновое исходное сырье содержало по крайней мере 85 мол.%, предпочтительно по крайней мере 90 мол.%, более предпочтительно по крайней мере 95 мол.% линейных олефинов. Остальная часть олефинового сырья содержала только небольшое количество разветвленных олефинов, предпочтительно менее чем 3 мол.%.

Олефиновое сырье может содержать олефины с короткой или длинной цепью. В предпочтительном варианте, однако, олефиновое исходное сырье также содержит по крайней мере 85 мас.% С6-С10 олефинов, более предпочтительно 90 мас.% и наиболее предпочтительно 95 мас. % С6-С10 олефинов. Другим преимуществом способа данного изобретения является то, что возможно получить смеси димеризованных олефинов с нечетным и четным числом атомов углерода, используя смеси олефинов с нечетным и четным числом атомов углерода в исходном сырье, что отличается от тех процессов, которые основаны на олигомеризации либо С3, либо С4 олефинов для получения высших олефинов.

Олефиновое исходное сырье может быть получено из внутренних или альфа-олефинов или их смесей. Предпочтительно большинство олефинов, присутствующих в исходном сырье, включают внутренние олефины, так как димеризация этих олефинов позволяет получить различные типы боковых цепей, то есть метильные, этильные и пропильные боковые цепи, и даже бутильные боковые цепи. Под большинством подразумевается, что более чем 50% олефинового исходного сырья включает внутренние олефины. Более предпочтительно олефиновое исходное сырье содержит по крайней мере 75 мас.% внутренних олефинов.

В одном варианте изобретения представлен одностадийный процесс димеризации.

Под одностадийным процессом димеризации подразумевается, что олефиновое сырье, будучи димеризованным один раз, больше не подвергается димеризации. Одностадийный процесс, однако, включает рециркуляцию непрореагировавшего олефинового сырья в зону димеризации, так как этот непрореагировавший олефин не димеризовался. Он также включает непрерывный процесс или несколько реакторов периодического действия, работающих параллельно, так, чтобы димеризованный поток олефина не подавали в следующую зону реакции димеризации для второй или последующей димеризации. Этот одностадийный способ имеет то преимущество, что можно использовать обычное олефиновое сырье, без необходимости проведения дорогих и сложных процессов экстракции и разделения для получения олефинового сырья с линейными олефинами высокой степени чистоты. Олефиновое сырье может быть получено обычной олигомеризацией этилена, который может быть далее диспропорционирован по методике Fisher-Tropsh, которая включает олигомеризацию 1 углерода пропусканием СО и Н2 над железным или кобальтовым катализатором; что отличается от тримерного и тетрамерного сырья С3 или С4 олефинов, которые являются сильно разветвленными или требуют специальной стадии экстрагирования для получения высокой степени линейности олефинового сырья.

Обычно димеризацию проводят при температурах в интервале от около -10oС до 100oС, предпочтительно от 20oС до 50oС в течение от 1/2 до 8 часов, предпочтительно от 1 до 5 часов, используя мольное соотношение олефина к катализатору от 200 до 20000, предпочтительно 1000 до 10000 молей олефина на моль катализатора. Димеризацию обычно проводят как жидкофазную реакцию, используя давление в интервале от 0 до 300 кПа, предпочтительно от 100 до 200 кПа. Если димеризацию проводят как периодический процесс, катализатор может быть подходящим образом приготовлен in situ в реакторе. Димеризацию можно также проводить как непрерывный, полупериодический или многостадийный процесс. Должно быть понятно, что там, где даны обычные или предпочтительные условия процесса (т. е. температура, время, соотношение катализатора и т.д.), могут быть использованы другие условия процесса. Оптимальные условия процесса (т. е. температура, время реакции, соотношение реагентов, соотношение катализатора, растворители и т.д.) могут отличаться в зависимости от конкретных используемых реагентов, катализаторов или растворителей, но могут быть определены с помощью обычной методики оптимизации. Катализаторы димеризации данного изобретения могут быть получены взаимодействием соответствующих компонентов катализатора в димеризуемом олефине. Предпочтительно компоненты катализатора не смешивают вместе до их добавления в олефиновое сырье, так как это может привести к разрушению катализатора. Могут быть использованы добавочные растворители, такие как хлорбензол или циклогексан, что не уменьшает эффективность катализатора.

Выбор катализатора для димеризации основывается на определении катализатора, селективного в отношении получения высокого выхода димеризованных олефинов, имеющих в среднем от 0,7 до 3,0 и предпочтительно от 0,9 до 2,0 боковых цепей на молекулу. Эти катализаторы предпочтительно растворимы в углеводородной среде, например исходном олефиновом сырье. Примеры катализаторов димеризации, растворимых в углеводородах, включают комплексы, где металл, предпочтительно никель, связан с по крайней мере одной углеводородной группой, например, бис-никель, галогенид никеля или бис-циклооктадиен никеля, связанные с галогенированным соединением алюминия. Другие типы катализаторов включают комплексы, образованные смешиванием по крайней мере одного соединения никеля с по крайней мере одним соединением алкилалюминия и необязательно лигандом, например фосфином. Эти катализаторы хорошо известны в данном уровне техники. Примеры катализаторов, которые могут быть использованы в таких процессах даны в патентах США 4366087; 4326650 и 4398094.

Предпочтительным классом катализаторов, используемых в процессе, являются гомогенные катализаторы, включающие комбинацию карбоксилата никеля или хелата никеля с алкилалюмогалогенидом или алкилалюмоалкоксидом соответственно. Мольное соотношение Al/Ni составляет от 1,0 до 20,0.

Соединение никеля включает карбоксилат никеля или хелат никеля. Карбоксилат никеля может быть представлен формулой (RCOO)2Ni, где R является разветвленным или неразветвленным углеводородным радикалом, например алкилом, циклоалкилом, алкенилом, арилом, аралкилом или аралкильным радикалом, содержащим по крайней мере 2 атома углерода, предпочтительно количество атомов углерода, достаточное для того, чтобы сделать его совместимым с углеводородной средой, таким как углеводородный радикал с 5-20 атомами углерода, где радикал может быть замещен, например, гидроксигруппой. Одна из RCOO-групп, двухвалентного карбоксилата никеля, упомянутого выше, может необязательно быть замещена группой, представленной формулой R1COO-, где R1 является галогеналкильным радикалом, содержащим от 1 до 3 атомов углерода, как описано в патенте США 4366087.

Примеры карбоксилатов никеля включают, но не ограничиваются ими, бис-(2-этилгексаноат)никель; трихлор (или трифтор) ацетат 2-этилгексаноат никеля; о-хлорбензоат 2-этилгексаноат никеля; и ацетилацетонат 2-этилгексаноат никеля, никель 2-этилбутират трифторацетат, никель 2-этилбутират трихлорацетат, никель 3,3-диметилбутират трифторацетат, никель 3,3-диметилбутират трихлорацетат, никель 4-метилвалерат трифторацетат, никель гептаноат трифторацетат, никель гептаноат трибромацетат, никель гептаноат трийодацетат, никель 2-этилгексаноат монофторацетат, никель 2-этилгексаноат трихлорацетат, никель 2-этилгексаноат дихлорацетат, никель 2-этилгексаноат монохлорацетат, никель 2-этилгексаноат трибромацетат, никель 2-этилгексаноат трийодацетат, никель октоат трифторацетат, никель октоат трихлорацетат, никель деканоат трифторацетат, никель деканоат трихлорацетат, никель миристат трифторацетат, никель пальмитат трифторацетат, никель додецилбензоат трифторацетат, никель диизопропилсалицилат трихлорацетат, никель миристат пентафторпропионат и никель 2-этилгексаноат гептафторбутират.

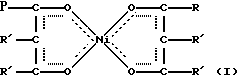

Хелатные соединения никеля, которые взаимодействуют с алкилалюмоалкоксидами, описаны в патентах США 3424815 и 4959491. Хелаты никеля включают соединения, имеющие формулу

где R и R' независимо являются водородом, алкилом или арилом, имеющим до 10 атомов углерода, или галоидалкилом или галоидарилом, имеющим до 10 атомов углерода, при условии, что две R' группы каждого хелатирующего лиганда вместе с соседним атомом углерода, к которому они присоединены, могут образовывать шестичленное карбоциклическое ароматическое кольцо, имеющее до 4 заместителей, выбранных из галогена. Галогенированный хелатирующий лиганд предпочтительно имеет до 15 атомов углерода и от 2 до 8 заместителей, выбранных из галогена, но более предпочтительно имеет до 10 атомов углерода и от 3 до 6 заместителей, выбранных из галогена. Выбранными из галогена заместителями хелатирующего лиганда являются фтор, хлор бром или йод, где R' группы вместе образуют двухвалентный радикал, в котором моноенольная конфигурация сохраняется как часть ароматического кольца.

Соединение алюминия включает углеводород алюмогалогенид или углеводород алюмоалкоксид. Углеводородная группа обычно включает 0, 1 или 2 углеводородные группы, причем каждая имеет от 1 до 20 атомов углерода, обычно от 1 до 12 атомов углерода, причем углеводородные группы включают алкил, арил, аралкил, алкарил и циклоалкил. Соединения галогена включают от 1 до 6 галогенидов, таких как фторид, йодид, хлорид или бромид, предпочтительно которые легко доступны, такие как хлорид. Примеры углеводород алюмогалогенидов включают AlCl3, этилалюминий дихлорид, этилалюминий сескихлорид, дихлорэтилалюминий, дихлоризобутилалюминий, хлордиэтилалюминий или их смеси.

Подходящие алкоксиды могут быть 1 или 2 алкоксидными группами, алкильные части которых определены выше в отношении алкильных групп, присоединенных к алюминию.

Необязательно, катализатор может также включать небольшое количество воды, которая влияет на повышение скорости каталитической димеризации. Обычно, используемое количество воды является количеством, достаточным для повышения скорости каталитической димеризации.

На выходе из реактора катализатор может быть деактивирован по обычной методике, например при помощи аммиака, и/или водного раствора гидроксида натрия, и/или водного раствора серной кислоты, или смесью органическая кислота/дикарбонат. Непревращенные олефины и алканы, если присутствуют, отделяют от олигомеров дистилляцией или с помощью любой другой подходящей методики, такой как экстракция и подобные. Непрореагировавшее исходное сырье может быть рециклировано обратно в исходный поток.

Разветвленные скелетно-изомеризованные или димеризованные олефины далее превращают в спирты и любые из широко представленных поверхностно-активных веществ, включая неионные, анионные, катионные и амфотерные поверхностно-активные вещества. Разветвленные олефины служат в качестве промежуточных соединений для поверхностно-активных веществ. Особенно разветвленные олефины служат в качестве гидрофобной части молекулы поверхностно-активного вещества, в то время как часть, присоединенная к олефину во время процесса превращения, служит в качестве гидрофила. Ни определенное поверхностно-активное вещество, ни способы, используемые для превращения разветвленных олефинов в спирт или поверхностно-активное вещество, не считаются критическим для данного изобретения при условии, что они не перестраивают скелетную структуру олефина до такой степени, что побочные продукты уже не являются биологически разлагаемыми или снижается степень разветвленности менее чем 0,7.

Превращение разветвленных олефинов в смесь первичных спиртов обычно проводят, например, гидроформилированием, окислением и гидролизом, сульфатированием и гидрированием, эпоксидированием и гидрированием или подобными. При гидроформилировании скелетно-изомеризованные олефины превращают в алканолы взаимодействием с моноокисью углерода и водородом согласно методике оксосинтеза. Наиболее широко используемой является "модифицированная методика оксосинтеза" с использованием кобальтового или родиевого катализатора модифицированного лигандом фосфина, фосфита, арсина или пиридина, как описано в патентах США 3231621; 3239566; 3239569; 3239570; 3239571; 3420898; 3440291; 3448158; 3448157; 3496203 и 3496204; 3501515 и 3,527818. Методики получения также описаны в Kirk Othmer, "Encyclopedia of Chemical Technology" 3rd Ed. Vol 16, pages 637-653; "Monohydric Alcohols: Manufacture, Applications and Chemistry", E.J. Wickson, Ed. Am. Chem. Soc. 1981.

Гидроформилирование является термином, используемым в данной области техники для обозначения взаимодействия олефина с СО и H2 с получением альдегида/спирта, который имеет на один атом углерода больше, чем исходный олефин. Часто в данной области техники термин гидроформилирование используют для обозначения альдегида и стадии восстановления до спирта в общем, т.е. гидроформилирование относится к получению спиртов из олефинов через карбонилирование и процесс восстановления альдегида. В данном случае гидроформилирование означает окончательное получение спиртов.

Примеры катализаторов включают кобальтовый углеводородный катализатор, катализатор кобальт-фосфиновый лиганд и катализатор родий-фосфиновый лиганд. Выбор катализаторов определяет различные условия реакции. Эти условия могут широко варьироваться в зависимости от определенного катализатора. Например, температуры могут варьироваться от около комнатной температуры до 300oС. Если используют катализатор карбонил кобальта, который также является обычно используемым, температуры варьируются от 150oС до 250oС. Любой специалист в данной области на основе указанных выше ссылок или любых хорошо известных литературных источников по оксоспиртам сможет легко определить значения температуры и давления, которые необходимы для гидроформилирования димеризованных олефинов.

Обычные условия реакции, однако, являются умеренными. Рекомендуются температуры в интервале от 125oС до 200oС. Обычно давление составляет от 2170 до 10440 кПа, но может быть выбрано более низкое или более высокое давление. Соотношения катализатора и олефина составляют от 1:1000 до 1:1. Соотношения водорода и моноокиси углерода составляют широкий диапазон, но обычно соотношение составляет от 1 до 10, предпочтительно около 2 молей водорода к одному молю моноокиси углерода, что благоприятно для получаемого спирта.

Процесс гидроформилирования можно проводить в присутствии инертного растворителя, хотя это не является необходимым. Могут быть использованы различные растворители, такие как кетоны, например ацетон, метилэтил кетон, метилизобутил кетон, ацетофенон и циклогексанон; ароматические соединения, такие как бензол, толуол и ксилол; галогенированные ароматические соединения, такие как хлорбензол и ортодихлорбензол; галогенированные парафиновые углеводороды, такие как метиленхлорид и четыреххлористый углерод; парафины, такие как гексан, гептан, метилциклогексан и изооктан и нитрилы, такие как бензонитрил и ацетонитрил.

Что касается лиганда катализатора, могут быть упомянуты третичные органофосфины, такие как триалкилфосфины, триамилфосфин, тригексилфосфин, диметиловый эфир фосфин, диамилетил фосфин, трициклопентил (или гексил) фосфин, дифенилбутилфосфин, дифенилбензилфосфин, триэтоксифосфин, бутилдиэтоксифосфин, трифенилфосфин, диметилфенилфосфин, метилдифенилфосфин, диметилпропилфосфин, тритолилфосфины и соответствующие арсины и стибины. Лигандами бидентатного типа являются тетраметилдифосфиноэтан, тетраметилдифосфинопропан, тетраэтилдифосфиноэтан, тетрабутилдифосфиноэтан, диметилдиэтилдифосфиноэтан, тетрафенилдифосфиноэтан, тетрафторфенилдифосфиноэтан, тетрафенилдифосфинопропан, тетрафенилдифосфинобутан, диметилдифенилдифосфиноэтан, диэтилдифенилдифосфинопропан и тетратролилдифосфиноэтан.

Примеры других подходящих лигандов включают фосфабициклоуглеводороды, такие как 9-углеводород-9-фосфабициклононан, в котором наименьшее Р-содержащее кольцо содержит по крайней мере 5 атомов углерода. Некоторые примеры включают 9-арил-9-фосфабицикло[4.2.1] нонан, (ди)алкил-9-арил-9-фосфабицикло[4.2.1] нонан, 9-алкил-9-фосфабицикло[4.2.1]нонан, 9-циклоалкил-9-фосфабицикло-[4.2.1]нонан, 9-циклоалкенил-9-фосфабицикло[4.2.1]нонан и их [3.3.1] и [3.2.1] контрчасти, а также их триеновые контрчасти.

Смесь разветвленного первичного спирта данного изобретения используют для получения анионных, неионных и катионных поверхностно-активных веществ, предпочтительно последних двух, более предпочтительно анионных. Определенно, смесь разветвленных первичных спиртов данного изобретения может быть использована как предшественник для получения анионных сульфатов, включая сульфаты спирта и сульфаты оксиалкилированного спирта, и неионных оксиалкилированных спиртов.

Может быть использована любая методика, применяемая для сульфатирования спиртов. Смесь первичных спиртов может быть непосредственно сульфатирована, или сначала оксиалкилирована с последующим сульфатированием. Предпочтительный класс смеси включает по крайней мере одно анионное поверхностно-активное вещество, содержащее продукт конденсации смеси С8-С36, особенно C11-C19 разветвленных первичных спиртов с (или без) этиленоксидом и/или пропиленоксидом, в которых число этоксигрупп находится в интервале от 3 до 12 и соотношение этокси/пропокси составляет от 4 до 12, с последующим сульфатированием.

Основной класс анионных поверхностно-активных веществ или этоксисульфатов спирта может быть охарактеризован химической формулой:

R'-O-(CH2-CH2-O)x-SO3M (II)

где R' является разветвленной олефиновой гидрофобной частью, х представляет среднее число оксиэтиленовых групп на молекулу и находится в интервале от 0 до 12 и М является катионом, выбранным из иона щелочного металла, иона аммония и их смесей. Конечно, поверхностно-активное вещество может быть оксиалкилировано любыми соединениями, содержащими окись этилена, кроме в смеси или последовательно с окисью этилена.

Методики сульфатирования описаны, например, в патентах США 3462525 от 19 августа 1969 Levinsky et al., 3428654 от 18 февраля 1969 Rubinfeld et al., 3420875 от 7 января 1969 DiSalvo et al., 3506580 от 14 апреля 1970 Rubinfeld et al., 3579537 от 18 мая 1971 Rubinfeld et al. и 3524864 от 18 августа 1970 Rubinfeld et al. Подходящие методики сульфатирования включают сульфатирование триоксидом серы (SО3), сульфатирование хлорсульфоновой кислотой (СlSO3Н) и сульфатирование сульфаминовой кислотой (NН2SО3Н). При использовании концентрированной серной кислоты для получения сульфатов спиртов концентрированная серная кислота обычно представляет собой кислоту с концентрацией от 75 до 100, предпочтительно от 85 до 98 мас.% в воде. Подходящие количества серной кислоты обычно составляют от 0,3 до 1,3, предпочтительно от 0,4 до 1,0 моль серной кислоты на моль спирта.

Обычная методика сульфатирования триоксидом серы включает взаимодействие жидкого спирта или его этоксилата и газообразного триоксида серы при давлении около атмосферного в реакционной зоне сульфатора со стекающей пленкой, охлаждаемого водой при температуре в интервале от 25oС до 70oС с получением сложного эфира серной кислоты данного спирта или его этоксилата. Сложный эфир серной кислоты спирта или его этоксилата затем выходит из колонны со стекающей пленкой и его нейтрализуют раствором щелочного металла, например гидроксидом натрия или калия, с получением соли сульфата спирта или соли этоксисульфата спирта.

Подходящие оксиалкилированные спирты могут быть получены добавлением к оксиалкилируемому спирту или смеси спиртов рассчитанного количества, например от 0,1 до 0,6, предпочтительно от 0,1 до 0,4 мас.% по отношению к общему количеству спирта, сильного основания, обычно гидроксида щелочного металла или щелочно-земельного металла, такого как гидроксид натрия или гидроксид калия, которые служат в качестве катализатора для оксиалкилирования. Полученную смесь сушат, удаляя любую присутствующую воду в виде пара, затем вводят количество окиси алкилена, рассчитанное для получения от около 1 моля до около 12 молей окиси алкилена на моль спирта и полученной смеси дают взаимодействовать пока не израсходуется вся окись алкилена, за ходом реакции следят по снижению реакционного давления.

Оксиалкилирование обычно проводят при повышенных температурах и давлении. Подходящие температуры реакции находятся в интервале от 120oС до 220oС, предпочтительно от 140oС до 160oС. Подходящее реакционное давление достигается введением в реакционный сосуд требуемого количества окиси алкилена, который имеет высокое давление паров при желаемой температуре реакции. С точки зрения безопасности процесса парциальное давление реагента окиси алкилена предпочтительно ограничивают, например, до менее чем 512 кПа, и/или реагент предпочтительно разбавляют инертным газом, таким как азот, например, для концентрации в паровой фазе около 50% или менее. Реакция, однако, может безопасно проводиться при большей концентрации окиси алкилена, большем общем давлении и большем парциальном давлении окиси алкилена, если применяются соответствующие предосторожности, известные в данной области техники, для управления риском взрыва. Что касается окиси этилена, особенно предпочтительно общее давление от 376 до 858 кПа и парциальное давление окиси этилена от 345 до 621 кПа, более предпочтительными являются общее давление от 3,515 кг/см2 (50 пси) до 6,328 кг/см2 (90 пси) и парциальное давление окиси этилена от 238 до 445 кПа. Давление служит мерой для определения степени протекания реакции и реакция считается практически завершенной, если давление со временем больше не снижается.

Должно быть понятно, что процесс оксиалкилирования служит для введения желаемого среднего числа единиц окиси алкилена на моль оксиалкилата спирта. Например, обработка смеси спиртов 3 молями окиси этилена на моль спирта служит для этоксилирования каждой молекулы спирта средним числом 3 единицы окиси этилена на моль спиртовой части, хотя значительная часть спиртовых составляющих соединяются с более чем 3 частями окиси этилена и приблизительно равная часть должна быть соединена с менее чем 3. В обычной смеси продукта этоксилирования имеется незначительная часть непрореагировавшего спирта.

Другие окиси алкилена могут быть использованы, такие как пропиленоксид и бутиленоксид. Они могут быть добавлены в виде неоднородной смеси к спирту или последовательно для получения структуры в виде блока.

Смесь сульфированных первичных спиртов данного изобретения может быть использована в качестве поверхностно-активных веществ с широким спектром применения, включая моющие вещества, такие как гранулированные стиральные порошки, жидкие средства для стирки белья, жидкости для мытья посуды; и в разнообразных композициях, таких как чистящие средства широкого применения, жидкое мыло, шампуни и жидкие моющие средства.

Смесь сульфированных первичных спиртов данного изобретения особенно находит применение в моющих средствах, особенно моющих средствах для стирки белья. Они обычно включают ряд компонентов, кроме смеси сульфатированных первичных спиртов данного изобретения:

другие поверхностно-активные вещества ионного, неионного, амфотерного или катионного типа,

модифицирующие добавки (фосфаты, цеолиты), сомодифицирующие добавки (поликарбоксилаты),

отбеливающие агенты и их активаторы,

агенты контролирующие ценообразование,

ферменты,

агенты, предотвращающие появление серого оттенка у белья,

оптические осветлители и

стабилизаторы.

Жидкие средства для стирки белья обычно включают те же компоненты, что и гранулированные стиральные порошки, но обычно содержат меньше неорганических модифицирующих добавок. В жидких средствах для стирки белья часто содержатся гидротропы. Чистящие средства для широкого применения обычно включают другие поверхностно-активные вещества, модифицирующие добавки, агенты, контролирующие пенообразование, гидротропы и солюбилизирующие спирты.

В дополнение к поверхностно-активным веществам, моющие и чистящие агенты могут содержать большое количество солей модифицирующих веществ в количестве до 90 мас.% веса, предпочтительно от 5 до 35 мас.%, для усиления чистящего действия. Примеры обычных неорганических модифицирующих добавок включают фосфаты, полифосфаты, карбонаты щелочных металлов, силикаты и сульфаты. Примеры органических модифицирующих добавок включают поликарбоксилаты, аминокарбоксилаты, такие как этилендиаминтетраацетаты, нитрилтриацетаты, гидроксикарбоксилаты, цитраты, сукцинаты и замещенные и незамещенные алканди- и поликарбоновый кислоты. Другим типом модифицирующих добавок, используемых в гранулированных стиральных порошках и жидких средствах для стирки белья, являются различные, по существу, нерастворимые в воде материалы, которые способны снижать жесткость воды, например, посредством ионообменного процесса. В частности, для этой цели очень полезен комплекс алюмосиликатов натрия, известный как цеолиты типа А.

Композиции могут также содержать перекисные соединения с отбеливающим действием, такие как пербораты, перкарбонаты, персульфаты и органические пероксикислоты. Композиции, содержащие перекисные соединения, могут также содержать стабилизирующие агенты, такие как силикат магния, этилендиаминтетраацетат натрия или соли натрия фосфоновых кислот. Кроме того, для повышения эффективности неорганических персолей при низких температурах могут быть использованы активаторы отбеливания. Особенно используемыми для этих целей являются замещенные амиды карбоновой кислоты, например, тетраацетилэтилендиамин, замещенные карбоновые кислоты, например, изононилоксибензолсульфонат и натрийцианамид.

Примеры подходящих гидротропных веществ включают соли щелочных металлов сульфокислот бензола, толуола и ксилола; соли щелочных металлов муравьиной кислоты, лимонной кислоты и янтарной кислоты, хлориды щелочных металлов, мочевина, моно-, ди- и триэтаноламин. Примеры солюбилизирующих спиртов включают этанол, изопропанол, моно- или полиэтиленгликоли, монопропиленгликоль и эфиры спиртов.

Примеры агентов, контролирующих пенообразование, включают мыла на основе жирных кислот с высоким молекулярным весом, парафиновые углеводороды и пеногасители, содержащие силикон. В частности, гидрофобные частицы двуокиси кремния являются эффективными агентами, контролирующими пенообразование в таких композициях для стирки белья.

Примеры известных ферментов, которые эффективны при использовании в средствах для стирки белья, включают протеазу, амилазу и липазу. Предпочтение отдается тем ферментам, которые имеют оптимальную эффективность в создаваемых условиях для моющего и чистящего агента.

В литературе описано большое количество флуоресцентных отбеливателей. Для композиций, предназначенных для стирки белья, особенно подходящими являются производные диаминостилбендисульфонатов и замещенный дистирилбифенил.

В качестве агентов, предотвращающих появление серого налета на белье, предпочтительно используют растворимые в воде коллоиды органической природы. Примеры включают растворимые в воде полианионные полимеры, такие как полимеры и сополимеры акриловой и малеиновой кислот, производные целлюлозы, такие как карбоксиметилцеллюлоза, метил- и гидроксиэтилцеллюлоза.