Изобретение относится к области органического синтеза, а именно к получению олефиновых и диеновых углеводородов дегидрированием парафиновых углеводородов.

Известно несколько способов проведения процессов дегидрирования парафиновых углеводородов. Наиболее распространенными процессами являются вакуумное дегидрирование и дегидрирование в кипящем слое (Sanfilippo D., Miracca I. // Catalysis Today. 2006. V.111, Issues 1-2. P.133). Во всех известных процессах в качестве сырья используются чистые парафиновые углеводороды.

Одной из основных проблем при дегидрировании являются термодинамические ограничения по конверсии парафинов. Для достижения высоких конверсий используют следующие приемы:

- повышают температуру реакции, но это приводит к снижению селективности;

- снижают давление процесса, как в вакуумном дегидрировании, что требует сложного оборудования;

- разбавляют сырье инертным газом, что приводит к снижению производительности.

Известен способ получения пропилена дегидрированием пропана на алюмохромовом катализаторе в кипящем слое (РФ 2127242, C07C 5/333, B01J 23/26, 10.03.1999). Недостатками способа являются низкие показатели активности и селективности.

Известен катализатор дегидрирования углеводородов с высокими показателями активности и селективности в реакции дегидрирования пропана или изобутана (РФ 2183988, B01J 23/26, C07C 5/333, 27.06.2002). Однако для производства катализатора используются очень высокие температуры - 1000-1100°С, и катализатор содержит платину, которая может теряться при эксплуатации катализатора в кипящем слое.

Известен способ дегидрирования парафиновых углеводородов С3-С5 в кипящем слое на алюмохромовом катализаторе (РФ 2322290, C07C 5/333, B01J 23/26, 20.04.2008). Недостатком способа является недостаточно высокая активность и селективность в реакции дегидрирования пропана.

В этих изобретениях в качестве сырья используются индивидуальные углеводороды.

Известен способ дегидрирования смесей парафиновых углеводородов (CN 1110305, C10G 57/00, 18.10.1995), однако олефины не являлись целевым продуктом и не выделялись в виде индивидуальных соединений, а подавались в реактор высокоселективной каталитической олигомеризации для получения олигомера.

В изобретении (US 3474156, C07C 5/333, 21.10.1969) рассматривается получение длинноцепочечных н-олефинов (С6-С20) дегидрированием смеси н-парафинов на алюмоплатиновых катализаторах. Изобретение не предусматривает получение легких олефинов.

Наиболее близким к предлагаемому решению является процесс дегидрирования смесей углеводородов (US 5220093, C07C 5/333, 15.06.1993). В данном изобретении рассматривается процесс превращения смеси легких парафинов в соответствующие олефины с применением методов пиролитического и каталитического дегидрирования и крекинга. Каталитическое и пиролитическое превращение смеси легких парафинов в олефины проводят при малых временах контакта (0,1-0,2 с), высоких температурах (600-870°С) с применением кипящего слоя катализатора. В качестве катализатора используются нанесенные на каолин, силикагель или оксид алюминия металлы платиновой группы Ni, Fe, Pt, Pd с добавками оксидов переходных металлов из ряда V, Cr, Mn, Sn, Pb. В качестве промотора применяется К2О. Недостатками данного способа являются применение высоких температур проведения реакции, что приводит к снижению селективности, и применение не самого эффективного катализатора для этого процесса.

Задачей изобретения является разработка каталитического процесса дегидрирования смесей парафиновых углеводородов С3-С5 для получения нескольких ценных олефинов одновременно.

Технический результат - достигается более глубокая суммарная конверсия С3-С5 парафинов в олефины; увеличивается суммарная селективность процесса по олефинам.

Задача решается процессом получения олефинов С3-С5 дегидрированием парафиновых углеводородов, в котором в качестве сырья для процесса используют смесь парафиновых углеводородов С1-С5, и процесс осуществляют в присутствии катализатора, содержащего оксид хрома, оксид щелочного металла, оксиды переходных металлов и носитель.

Смесь парафиновых углеводородов может содержать от двух до семи компонентов.

Содержание парафиновых углеводородов в смесях может находиться в интервале, мас.%:

Процесс проводят в кипящем слое катализатора при циркуляции катализатора по контуру реактор дегидрирования - реактор регенерации.

Температура проведения процесса находится в интервале 520-650°С, температура регенерации - 560-650°С, объемная скорость подачи сырья 300-800 ч-1, время дегидрирования 10-30 мин, время регенерации 5-30 мин, время продувки инертным газом между стадиями дегидрирование - регенерация - дегидрирование - 3-15 мин.

В качестве катализатора может быть использован катализатор, который содержит оксид хрома, оксид щелочного металла, оксиды переходных металлов, в качестве носителя он содержит наноструктурированное кислородсодержащее соединение алюминия общей формулы: Al2O3-x(ОН)x∗nH2O, где: х=0-0.28, n=0,03-1,8, состоящее из наноструктурированных первичных частиц размером 2-5 нм и характеризующееся разупорядоченной/дефектной слоистой структурой, близкой к структуре байерита.

Кислородсодержащее соединение алюминия общей формулы: Al2O3-x(OH)x∗nH2O получают в неравновесных условиях путем быстрой центробежной термоударной обработки гидроксида алюминия в насыщенных парах воды при повышенной температуре с последующим принудительным охлаждением полученного продукта. В качестве исходного гидроксида алюминия используют гидраргиллит (гиббсит) или байерит.

Катализатор содержит, мас.%: 8,0-23,0 оксида хрома Cr2O3; 0,05-5,0 оксида щелочного металла M2O; 0.1-5.0 оксида переходного металла M'O2, остальное носитель. Щелочной металл M выбран из ряда: Li, Na, K, Rb, Cs. Переходной металл M' выбран из ряда: Zr, и/или Ce, и/или U.

Катализатор представляет собой микросферы со следующим распределением частиц по размерам, мас.%.: <50 мкм - <30; 50-80 мкм - 20-30; 80-100 мкм - 15-25; 100-120 мкм - 15-20; 120-140 мкм - 10-15; >140 мкм <5.

Задача решается разбавлением основного сырья другим углеводородом или углеводородами, который (которые) также подвергается дегидрированию с образованием другого ценного олефина. При одинаковых температуре и давлении равновесная степень дегидрирования (реакционная способность) увеличивается в ряду парафинов с увеличением числа атомов углерода и степени разветвленности парафина (Weckhuysen В.М., Schoonheydt R.A.// Catalysis Today. 1999. V.51. №2. P. 223):

C2<<C3<<n-C4<i-C4<n-C5<i-C5.

Термодинамические расчеты дегидрирования модельных смесей углеводородов показывают, что существует сложное взаимное влияние компонентов на равновесный выход олефинов. Каждый из компонентов смеси одновременно может выполнять роль разбавителя, способствующего сдвигу равновесия дегидрирования других компонентов смеси в сторону целевого олефина, и роль дополнительного поставщика водорода в зону реакции, приводящего к сдвигу равновесия реакции дегидрирования влево. Суммарный вклад будет зависеть от того, какое место занимает один компонент по отношению к другому в ряду реакционной способности.

Каталитическую активность исследуют в реакции дегидрирования С3-С5 парафиновых углеводородов или их модельных смесей, взятых в соотношениях, близких к соотношениям конкретных углеводородов в реальных ШФЛУ или ПНГ.

Каталитические эксперименты проводят на автоматизированном лабораторном стенде в проточных реакторах с кипящим или стационарным слоем катализатора циклами дегидрирования - регенерация. Температуру реакции варьируют в пределах 520-650°С, время анализа от начала реакции - 10 мин. Анализ исходной углеводородной смеси и продуктов реакции проводят в режиме on-line путем поворота крана пробоотборника. Анализ проводят хроматографическим методом на газовом хроматографе «ХРОМОС-1100» с пламенно-ионизационным детектором и капиллярной колонкой с SiO2 длиной 30 м.

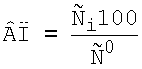

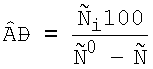

Оценку каталитических характеристик катализатора проводят по выходу непредельных (ВП) на пропущенный парафин, выходу непредельных углеводородов на разложенный парафин (BP - селективность) и степени превращения парафина (X).

Ниже приведены используемые для расчета формулы.

, мас.%

, мас.%

где: Ci - массовая доля олефина в продуктах реакции, мас.%;

С0 - массовая доля парафина в исходном сырье, мас.%;

С - массовая доля парафина в продуктах реакции, мас.%.

, мас.%

, мас.%

где: CC4H10 - массовая доля изобутана в продуктах реакции, г.

Степень превращения парафина (изобутана) рассчитывают по формуле

, %

, %

За результат испытания принимают среднее арифметическое измеренных показателей в трех последовательных циклах.

Сущность изобретения иллюстрируется следующими примерами.

Пример 1.

Проводят дегидрирование пропана, изобутана и их смеси состава: пропан - 43.1 мас.%, изобутан 56.9 мас.%, при температуре 560°С и постоянной объемной скорости 400 ч-1 в кипящем слое катализатора. Результаты представлены в таблице 1.

Пример 2.

Проводят дегидрирование пропана, изобутана и их смеси состава: пропан - 42.2 мас.%, изобутан 57.8 мас.%, при температуре 560-600°С при постоянной объемной скорости по индивидуальному углеводороду в кипящем слое катализатора. Результаты представлены в таблице 2.

Пример 3.

Проводят дегидрирование пропана и изобутана в смеси с метаном в кипящем слое катализатора. Результаты представлены в таблице 3.

Пример 4.

Проводят дегидрирование пропана в смеси с метаном в стационарном слое катализатора. Результаты представлены в таблице 4.

Пример 5.

Проводят дегидрирование пропана в смеси с метаном и этаном в стационарном слое катализатора. Результаты представлены в таблице 5.

Проведенные эксперименты по дегидрированию модельных смесей С1-С4 парафинов показывают, что если процесс дегидрирования необходимо направить в сторону получения бутенов, то целесообразно проводить дегидрирование смеси С3-С4 парафинов или ШФЛУ, получая при этом дополнительно пропилен. Для направления процесса в сторону большего выхода пропилена наиболее эффективным будет использование для дегидрирования смеси метана и (или) этана с пропаном, ПНГ или его смеси с ШФЛУ, составленной в определенных пропорциях.

В обоих вариантах:

- достигается более глубокая суммарная конверсия С3-С5 парафинов в олефины;

- увеличивается суммарная селективность процесса по олефинам;

- не требуется проведения двойного разделения углеводородов: до и после дегидрирования;

- увеличивается общее количество получаемого пропилена в товарном продукте, который при дегидрировании индивидуальных С4-С5 парафинов является побочным продуктом крекинга. В настоящее время на промышленных установках дегидрирования пропилен из-за малого его содержания в смеси и нерентабельности выделения используется вместе с С1-С2 углеводородами как топочный газ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ C-C И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2514426C1 |

| КАТАЛИЗАТОР ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C | 2010 |

|

RU2448770C1 |

| СПОСОБ ДЕГИДРИРОВАНИЯ С-С ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2008 |

|

RU2373175C1 |

| МИКРОСФЕРИЧЕСКИЙ КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2007 |

|

RU2349378C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРОЦЕСС ДЕГИДРИРОВАНИЯ C-C-ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ В ОЛЕФИНЫ | 2006 |

|

RU2322290C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ, ПРОЦЕСС ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДОВ С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2004 |

|

RU2256499C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ С3-С5 УГЛЕВОДОРОДОВ | 2019 |

|

RU2698308C1 |

| АЛЮМООКСИДНЫЙ НОСИТЕЛЬ, СПОСОБ ПОЛУЧЕНИЯ АЛЮМООКСИДНОГО НОСИТЕЛЯ И СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЕГИДРИРОВАНИЯ C-C ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ НА ЭТОМ НОСИТЕЛЕ | 2007 |

|

RU2350594C1 |

| КАТАЛИЗАТОР ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ И ИЗОПАРАФИНОВЫХ С-С УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2021 |

|

RU2772741C1 |

| КАТАЛИЗАТОР ДЕГИДРИРОВАНИЯ C-C ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2019 |

|

RU2705808C1 |

Изобретение относится к области органического синтеза, а именно к получению олефиновых и диеновых углеводородов дегидрированием парафиновых углеводородов. Описан способ получения олефинов С3-С5 дегидрированием парафиновых углеводородов в присутствии катализатора, содержащего оксид хрома, оксид щелочного металла, оксиды переходных металлов и носитель, в качестве сырья для процесса используют смесь парафиновых углеводородов C1-C5, смесь парафиновых углеводородов может содержать от двух до семи компонентов. Технический результат - достигается более глубокая суммарная конверсия С3-C5 парафинов в олефины; увеличивается суммарная селективность процесса по олефинам. 4 з.п. ф-лы, 5 табл.

1. Способ получения олефинов С3-C5 дегидрированием парафиновых углеводородов в присутствии катализатора, содержащего оксид хрома, оксид щелочного металла, оксиды переходных металлов и носитель, отличающийся тем, что в качестве сырья для процесса используют смесь парафиновых углеводородов C1-C5.

2. Способ по п.1, отличающийся тем, что смесь парафиновых углеводородов может содержать от двух до семи компонентов.

3. Способ по любому из пп.1 и 2, отличающийся тем, что содержание парафиновых углеводородов в смесях находится в интервале:

СН4 3-25 мас.%,

С2Н6 3-20 мас.%,

С3Н8 30-75 мас.%,

n-С4Н10 5-75 мас.%,

i-C4H10 5-75 мас.%,

n-C5H12 5-75 мас.%,

i-C5H12 5-75 мас.%.

4. Способ по любому из пп.1 и 2, отличающийся тем, что его проводят в кипящем слое катализатора при циркуляции катализатора по контуру реактор дегидрирования - реактор регенерации.

5. Способ по любому из пп.1 и 2, отличающийся тем, что температура проведения процесса 520-650°С, температура регенерации 560-650°С, объемная скорость подачи сырья 300-800 ч-1, время дегидрирования 10-30 мин, время регенерации 5-30 мин, время продувки инертным газом между стадиями дегидрирование - регенерация - дегидрирование 3-15 мин.

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРОЦЕСС ДЕГИДРИРОВАНИЯ C-C-ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ В ОЛЕФИНЫ | 2006 |

|

RU2322290C1 |

| US 5220093 A, 15.06.1993 | |||

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2287366C1 |

| Способ управления процессом дегидрирования парафиновых углеводородов | 1981 |

|

SU969699A1 |

| US 4746643 А, 24.05.1988 | |||

| WO 03106388 A1, 24.12.2003 | |||

| Гидромеханический волновой генератор | 1980 |

|

SU885654A1 |

Авторы

Даты

2010-10-27—Публикация

2009-04-01—Подача