Изобретение относится к области нефтепереработки и может быть использовано для повышения энергоэффективности технологических установок в нефте- и газохимии. Изобретение относится к первичной нефтепереработке на перегонных установках AT, АВТ с получением светлых нефтепродуктов и мазута в остатке.

Процесс первичной переработки нефти является основным на каждом нефтеперерабатывающем заводе. В настоящее время эксплуатируются установки первичной переработки нефти различной производительности 1; 1,5; 2; 3; 6 млн т/год. На ряде нефтеперерабатывающих заводов единичная мощность установок типа АВТ (AT) достигает 12 млн т/год. В зависимости от связи электрообессоливающих установок (ЭЛОУ) с установками первичной переработки нефти их делят на три типа: отдельно стоящие ЭЛОУ с передачей обессоленной нефти в резервуар; ЭЛОУ, расположенные на одной площадке с установками первичной переработки, при этом обессоленная нефть перед эвапорационной колонной нагревается в теплообменниках предварительного подогрева; встроенные ЭЛОУ-установки, где обессоленная нефть поступает в эвапорационную колонну сразу после электродегидраторов. К первой группе относятся установки АВТ (AT) старого типа небольшой производительности (1-2 млн т/год). Ко второй группе относятся наиболее распространенные высокопроизводительные комбинированные атмосферные и атмосферно-вакуумные установки ЭЛОУ-AT, ЭЛОУ-АВТ.

Например, известна установка для первичной дистилляции сырой нефти AT, АВТ, включающая две последовательно соединенные двух- и трех(четырех)секционные атмосферные колонны R-1 и R-2 с верхними конденсаторами, нижним нагревателем в первой и струей острого пара во второй, предварительными нагревателями нефти, установленными перед каждой колонной, и имеющих по несколько отборов со светлыми нефтепродуктами в каждой колонне. Установка AT, АВТ составлена из пяти (или более) последовательно соединенных тарельчатых атмосферных или близких к ней колонн с верхними конденсаторами и нижними нагревателями в первых четырех колоннах и струей острого пара в последней пятой (или более) колонне. Первая атмосферная 7-тарельчатая колонна R-1 с глухой тарелкой посередине соединена своей нижней половиной с трубой, подводящей сырую нефть, поддон R-1 соединен трубой с нагревателем HI, из которого по трубе в горячую струю возвращают в поддон R-1, а ее нагретый отгон подводят по трубе к нижней части колонны R-2. Нижняя половина R-1 соединена через компрессор К-1 трубой с верхней половиной R-1, из верхнего конденсатора которой cond1 выводят газы по трубе, а с глухой тарелки конденсат углеводородов подают трубой в нижнюю часть колонны R-2. Вторая атмосферная 9-тарельчатая колонна R-2 также разделена надвое глухой тарелкой, труба через компрессор К-2 соединяет нижнюю часть R-2 с ее верхней частью, где трубой выводят фракцию НК-85 из верхнего конденсатора cond2, а другой трубой с глухой тарелки конденсат подают на верхние тарелки атмосферной или несколько ниже тарельчатой колонны R-3. Нефть из поддона R-2 по трубе подают в нагреватель Н2 и далее по трубе часть ее возвращают в R-2, а отгон по трубе подводят к нижним тарелкам бензиновой колонны R-3. Бензин из верхнего конденсатора cond3 по трубе выводят из R-3, а ее нагретый отгон по другой трубе подают в четвертую атмосферную или ниже колонну R-4 и т.д. (RU 2264430, C10G 7/00, B01D 3/14, опубл. 20.11.2005). Принято в качестве прототипа.

Недостаток данной установки заключается в повышенном расходе энергоносителей для обеспечения режимов нагрева и охлаждения углеводородного сырья, применение неэффективных 2-4-секционных колонн, работающих на атмосферном или несколько выше давлении: в них сложно организовать оптимальную гидравлику и разделение с минимальным теплопотреблением. Расположение нагревателей нефти перед колоннами не оптимально, т.к. приводит к бесполезным потерям части тепла в верхнем конденсаторе и боковых орошениях.

Настоящее изобретение направлено на достижение технического результата, заключающегося в снижении энергозатрат на осуществление технологического процесса первичной перегонки нефти.

Указанный технический результат достигается тем, что установка первичной перегонки нефти, содержащая сообщенную с трубой подвода сырой нефти первую колонну, верхняя зона которой предназначена для отделения паров бензина для последующего охлаждения и конденсации, а нижняя зона которой предназначена для направления через нагревательное устройство отбензиненной нефти во вторую колонну, используемую для отвода бензина с верхней зоны и получения мазута в нижней части этой колонны, а также керосина и дизельной фракции в средней части колонны, снабжена последовательно расположенными теплообменниками, расположенными на входе подвода сырой нефти в первую колонну для нагрева этой сырой нефти за счет рекуперации тепла, снимаемого с выходных труб выдачи в виде готового продукта керосина, дизельной фракции и мазута для повышения температуры сырой нефти до 220-260°С, электродегидратором для очистки сырой нефти от солей и воды, расположенным перед входом подогретой сырой нефти в теплообменник, использующий рекуперацию тепла, снимаемой с выходной трубы выдачи в виде готового продукта мазута, последовательно расположенными воздушным холодильником и нефтяным холодильником для охлаждения и конденсации отделенных паров бензина с верхней зоны первой колонны для получения конденсата с температурой +40-+60°С и направления его в рефлюксную емкость для отделения углеводородного газа и возврата по крайней мере части прямогонного бензина в виде холодного орошения в верхнюю зону первой колонны, последовательно расположенными воздушным холодильником и нефтяным холодильником для охлаждения и конденсации отделенных паров бензина с верхней зоны второй колонны для получения конденсата и направления его в рефлюксную емкость для отделения углеводородного газа и возврата по крайней мере части бензина в виде холодного орошения в верхнюю зону второй колонны.

Указанные признаки являются существенными и взаимосвязаны с образованием устойчивой совокупности существенных признаков, достаточной для получения требуемого технического результата.

Настоящее изобретение поясняется конкретным примером исполнения, который, однако, не является единственно возможным, но наглядно демонстрирует возможность достижения требуемого технического результата.

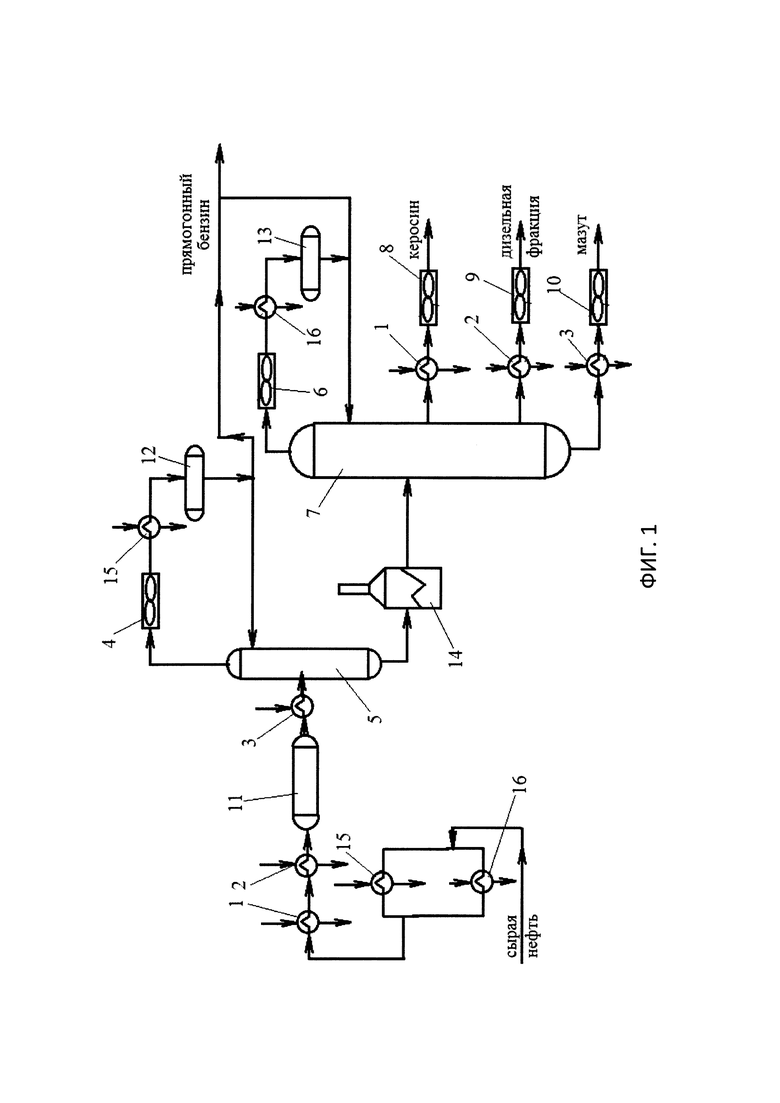

На фиг. 1 - блок-схема установки для первичной перегонки нефти.

Согласно настоящему изобретению рассматривается конструктивное исполнение установки для первичной перегонки нефти, предназначенной для получения следующих нефтепродуктов: прямогонного бензина, керосина, дизельной фракции, мазута.

Согласно настоящему изобретению рассматривается пример установки (фиг. 1), использующий холодную нефть в качестве рабочего агента для финишного охлаждения прямогонного бензина. Такая установка первичной перегонки нефти содержит сообщенную с трубой подвода сырой нефти первую колонну, верхняя зона которой предназначена для отделения паров бензина для последующего охлаждения и конденсации, а нижняя зона которой предназначена для направления через нагревательное устройство отбензиненной нефти во вторую колонну, используемую для отвода бензина с верхней зоны и получения мазута в нижней части этой колонны, а также получения керосина и дизельной фракции в средней части колонны.

Установка использует также:

- последовательно расположенные теплообменники, расположенные на входе подвода сырой нефти в первую колонну для нагрева этой сырой нефти за счет рекуперации тепла, снимаемого с выходных труб выдачи в виде готового продукта керосина, дизельной фракции и мазута для повышения температуры сырой нефти до 220-260°С,

- электродегидратором для очистки сырой нефти от солей и воды, расположенным перед входом подогретой сырой нефти в теплообменник, использующий рекуперацию тепла, снимаемой с выходной трубы выдачи в виде готового продукта мазута,

- последовательно расположенными воздушным холодильником и нефтяным холодильником для охлаждения и конденсации отделенных паров бензина с верхней зоны первой колонны для получения конденсата с температурой +40-+60°С и направления его в рефлюксную емкость для отделения углеводородного газа и возврата по крайне мере части прямогонного бензина в виде холодного орошения в верхнюю зону первой колонны,

- последовательно расположенными воздушным холодильником и нефтяным холодильником для охлаждения и конденсации отделенных паров бензина с верхней зоны второй колонны для получения конденсата и направления его в рефлюксную емкость для отделения углеводородного газа и возврата по крайней мере части бензина в виде холодного орошения в верхнюю зону второй колонны.

Указанные нефтяные холодильники сообщены с системой подвода холодной сырой нефти к установке.

Ниже рассматривается конкретный пример исполнения установки (фиг. 1). В состав установки входят:

- Т-1 - теплообменник 1 нефть / керосин;

- Т-2 - теплообменник 2 нефть / диз. топливо;

- Т-3 - теплообменник 3 нефть / мазут;

- АВО-1 - воздушный холодильник 4 паров бензина из отбензинивающей (первой) колонны 5 (К-1);

- АВО-2 - воздушный холодильник 6 паров бензина из основной (второй) колонны 7 (К-2);

- АВО-3 - воздушный холодильник 8 ТС-1;

- АВО-4 - воздушный холодильник 9 дизельной фракции;

- АВО-5 - воздушный холодильник 10 мазута;

- Э - электродегидратор 11;

- К-1 - отбензинивающая колонна 5;

- К-2 - основная ректификационная колонна 7;

- Е-1, Е-2 - рефлюксные емкости, соответственно поз. 12 и 13;

- П - печь 14;

- Х-1, Х-2 - нефтяные холодильники, соответственно поз. 15 и 16.

Сырая нефть предварительно нагревается в холодильниках Х-1 и Х-2, а затем в теплообменниках Т-1 и Т-2 до температуры +120-+130°С за счет рекуперации тепла прямогонного бензина, керосина и дизельной фракции.

В электродегидраторе Э производится очистка нефти от солей и воды.

Далее нефть нагревается до температуры +250-+260°С в теплообменнике Т3 за счет рекуперации тепла мазута.

В колонне К-1 производится отделение основной массы паров бензина, которые выводятся с верха колонны, охлаждаются и конденсируются последовательно в воздушном холодильнике АВО-1, а затем в нефтяном холодильнике Х-1. Как правило, в АВО-1 углеводороды охлаждаются до температуры +60-+80°С; доохлаждение до температуры +40-+60°С (особенно в летний жаркий период) производится в нефтяных холодильниках нефтью с температурой +15-+27°С.

Охлажденный поток из Х-1 направляется в рефлюксную емкость Е1. С верха Е-1 выводится отделившийся углеводородный газ; с низа Е-1 выводится прямогонный бензин, часть которого подается в виде холодного орошения в верхнюю секцию К-1, а балансовое количество выводится с установки.

Отбензиненная нефть с низа К-1 нагревается в печи П и с температурой до +360°С подается в колонну К-2.

С верха К-2 выводится остаток бензина. Процесс охлаждения в АВО-2, Х-2 и сепарация в Е-2 аналогичен процессу в технологической цепочке аппаратов АВО-1, Х-1 и Е-1.

Керосин выводится из К-2, отдает часть тепла в Т-1 сырой нефти и доохлаждается в АВО-3 до +60°С.

Дизельная фракция выводится из К-2, отдает часть тепла в Т-2 сырой нефти и доохлаждается в АВО-4 до +60°С.

Мазут выводится с низа К-2, отдает часть тепла в Т-3 нефти и доохлаждается при необходимости до +90-+100°С в АВО-5.

Предлагаемый вариант схемы теплообмена установки ЭЛОУ-AT имеет ряд преимуществ по сравнению с традиционным:

1. исключается применение оборотной воды для финишного охлаждения бензиновых фракций;

2. исключаются капиталовложения в строительство водяной градирни;

3. значительно снижаются затраты электроэнергии, воды, химических реагентов, необходимых для эксплуатации градирни;

4. снижается нагрузка на общезаводские сооружения по очистке сточных вод с градирни;

5. за счет повышения уровня утилизации тепла в технологическом процессе перегонки нефти снижается нагрузка на печь и, следовательно, потребление топлива, что в свою очередь уменьшает объем продуктов сгорания топлива.

| название | год | авторы | номер документа |

|---|---|---|---|

| Энергоэффективная линия нагрева сырья на технологической установке ЭЛОУ-АВТ | 2021 |

|

RU2767243C1 |

| СПОСОБ ФРАКЦИОНИРОВАНИЯ НЕФТИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2100403C1 |

| СПОСОБ ПРЯМОЙ ПЕРЕГОНКИ НЕФТИ НА МАЛОГАБАРИТНОЙ УСТАНОВКЕ | 2004 |

|

RU2269372C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНЫХ ФРАКЦИЙ | 1992 |

|

RU2057783C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЯМОГОННЫХ НЕФТЯНЫХ ГАЗОВ ПРИ ФРАКЦИОНИРОВАНИИ НЕФТИ | 2009 |

|

RU2417244C1 |

| СПОСОБ И УСТАНОВКА ПЕРВИЧНОЙ ПЕРЕГОНКИ НЕФТИ | 2014 |

|

RU2544994C1 |

| Способ переработки нефти | 1980 |

|

SU1006478A1 |

| УСТАНОВКА КАТАЛИТИЧЕСКОГО ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1992 |

|

RU2053013C1 |

| УСТАНОВКА АТМОСФЕРНОЙ ВАКУУМНОЙ ТРУБЧАТКИ ДЛЯ ПОДГОТОВКИ И ПЕРВИЧНОЙ ПЕРЕРАБОТКИ НЕФТИ | 2013 |

|

RU2535665C1 |

| УСТАНОВКА ПЕРВИЧНОЙ ПЕРЕГОНКИ НЕФТИ И СПОСОБ ПЕРВИЧНОЙ ПЕРЕГОНКИ НЕФТИ | 2009 |

|

RU2401296C1 |

Изобретение относится к области нефтепереработки. Установка первичной перегонки нефти содержит сообщенную с трубой подвода сырой нефти первую колонну, верхняя зона которой предназначена для отделения паров бензина для последующего охлаждения и конденсации, а нижняя зона которой предназначена для направления через нагревательное устройство отбензиненной нефти во вторую колонну, используемую для отвода бензина с верхней зоны и получения мазута в нижней части этой колонны, а также получения керосина и дизельной фракции в средней части колонны, способ отличается тем, что установка снабжена последовательно расположенными теплообменниками, расположенными на входе подвода сырой нефти в первую колонну для нагрева этой сырой нефти за счет рекуперации тепла, снимаемого последовательно с потоков бензина, керосина, дизельной фракции и мазута для повышения температуры сырой нефти до 250-260°С, электродегидратором для очистки сырой нефти от солей и воды, расположенным перед входом подогретой сырой нефти в теплообменник, использующий рекуперацию тепла, снимаемого с выходной трубы выдачи в виде готового продукта мазута, последовательно расположенными воздушным холодильником и нефтяным холодильником для охлаждения и конденсации отделенных паров бензина с верхней зоны первой колонны для получения конденсата с температурой +40-+60°С и направления его в рефлюксную емкость для отделения углеводородного газа и возврата по крайней мере части прямогонного бензина в виде холодного орошения в верхнюю зону первой колонны, последовательно расположенными воздушным холодильником и нефтяным холодильником для охлаждения и конденсации отделенных паров бензина с верхней зоны второй колонны для получения конденсата и направления его в рефлюксную емкость для отделения углеводородного газа и возврата по крайней мере части бензина в виде холодного орошения в верхнюю зону второй колонны, при этом указанные нефтяные холодильники сообщены с системой подвода холодной сырой нефти к установке. Технический результат - повышение уровня утилизации тепла, снижение капиталовложений за счет снижения затрат электроэнергии, воды, химических реагентов, топлива. 1 ил.

Установка первичной перегонки нефти, содержащая сообщенную с трубой подвода сырой нефти первую колонну, верхняя зона которой предназначена для отделения паров бензина для последующего охлаждения и конденсации, а нижняя зона которой предназначена для направления через нагревательное устройство отбензиненной нефти во вторую колонну, используемую для отвода бензина с верхней зоны и получения мазута в нижней части этой колонны, а также получения керосина и дизельной фракции в средней части колонны, отличающаяся тем, что она снабжена последовательно расположенными теплообменниками, расположенными на входе подвода сырой нефти в первую колонну для нагрева этой сырой нефти за счет рекуперации тепла, снимаемого последовательно с потоков бензина, керосина, дизельной фракции и мазута для повышения температуры сырой нефти до 250-260°С, электродегидратором для очистки сырой нефти от солей и воды, расположенным перед входом подогретой сырой нефти в теплообменник, использующий рекуперацию тепла, снимаемого с выходной трубы выдачи в виде готового продукта мазута, последовательно расположенными воздушным холодильником и нефтяным холодильником для охлаждения и конденсации отделенных паров бензина с верхней зоны первой колонны для получения конденсата с температурой +40-+60°С и направления его в рефлюксную емкость для отделения углеводородного газа и возврата по крайней мере части прямогонного бензина в виде холодного орошения в верхнюю зону первой колонны, последовательно расположенными воздушным холодильником и нефтяным холодильником для охлаждения и конденсации отделенных паров бензина с верхней зоны второй колонны для получения конденсата и направления его в рефлюксную емкость для отделения углеводородного газа и возврата по крайней мере части бензина в виде холодного орошения в верхнюю зону второй колонны, при этом указанные нефтяные холодильники сообщены с системой подвода холодной сырой нефти к установке.

| СПОСОБ ДИСТИЛЛЯЦИИ СЫРЫХ НЕФТЕЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2264430C1 |

| СПОСОБ ФРАКЦИОНИРОВАНИЯ НЕФТИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2100403C1 |

| СПОСОБ ПЕРЕГОНКИ УГЛЕВОДОРОДНОГО СЫРЬЯ ДЛЯ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ФРАКЦИЙ | 2001 |

|

RU2206596C2 |

| УСТАНОВКА АТМОСФЕРНОЙ ПЕРЕГОНКИ НЕФТИ | 2002 |

|

RU2205055C1 |

| RU 2002791 С1, 15.11.1993 | |||

| Стержневой экстензометр | 1934 |

|

SU41727A1 |

Авторы

Даты

2016-04-20—Публикация

2014-06-02—Подача