Изобретение относится к переработке углеводородного сырья, а именно газовых конденсатов, в высокооктановые бензины, дизельное топливо с низкой точкой замерзания.

Известен (RU, патент 2008323, опубл. 28.02.1994) способ получения высокооктанового бензина и дизельного топлива из фракций газового конденсата. Согласно этому способу стабильный газовый конденсат фракционируют с выделением следующих прямогонных фракций: бензиновой, выкипающей до 140-200°С, дизельной, выкипающей в пределах 140-340°С, и остаточной, выкипающей выше 340°С. Остаточную фракцию или ее смесь с газообразными продуктами реакции подвергают пиролизу при температуре 600-900°С. Продукты пиролиза фракционируют с выделением газообразной и жидкой фракций. Пирогаз смешивают с прямогонной бензиновой фракцией и подвергают контактированию с цеолитсодержащим катализатором. Продукты контактирования фракционируют с выделением углеводородных газов и бензиновой фракции, которую компаундируют с пироконденсатом и подвергают ректификации для выделения целевого бензина фр. НК-195°С и остаточной фракции >185°С. Получаемое при этом дизельное топливо является типичным прямогонным топливом - имеет температуру застывания не ниже -10°С и не может использоваться в холодное время года.

Для реализации указанного способа предложена установка, содержащая первый узел фракционирования, первый выход которого подключен к входу реакторного узла, а второй выход - к входу узла пиролиза, первый выход узла пиролиза подключен к входу реакторного узла, второй выход узла пиролиза подключен к входу второго узла фракционирования, выход реакторного узла подключен к входу третьего узла фракционирования, выходы второго узла фракционирования подключены к входам реакторного узла и третьего узла фракционирования, выходы третьего узла фракционирования подключены к сборникам моторных топлив и дизельного топлива.

Недостатками этого технического решения можно признать усложненность технологии получения высокооктановых бензинов вследствие многократного фракционирования смеси углеводородов, а также высокая температура застывания получаемого дизельного топлива. Кроме того, по данному способу значительное количество жидких углеводородов превращается в газ, имеющий относительно невысокую потребительскую ценность.

Известен также (RU, патент 2206042, опубл. 27.11.2005) способ получения бензина с октановым числом не ниже 83 по моторному методу и дизельного топлива с температурой застывания не выше -35°С. Согласно известному способу осуществляют превращение углеводородного сырья в присутствии пористого катализатора при температуре 250-500°С, давлении не более 2,5 МПа, массовых расходах смеси углеводородов не более 10 ч-1, при этом в качестве исходного сырья используют углеводородные дистилляты различного происхождения с концом кипения не выше 400°С, а в качестве катализатора используют цеолит алюмосиликатного состава с мольным отношением SiO/Al2O3 не более 450, выбранный из ряда:

ZSM-5, ZSM-11, ZSM-35, ZSM-38, ZSM-48, BETA, либо галлосиликат, галлоалюмосиликат, железосиликат, железоалюмосиликат, хромсиликат, хромалюмосиликат со структурой ZSM-5, ZSM-11, ZSM-35, ZSM-38, ZSM-48, BETA с введенным в структуру на стадии синтеза элементом, выбранным из ряда: магний, цинк, галлий, марганец, железо, кремний, кобальт, кадмий. Образовавшиеся в ходе реакции продукты разделяют в сепараторе при таких условиях, что углеводороды С5 остаются в газовой фазе вместе с газообразными при нормальных условиях углеводородами С1-С4, полученную смесь отделяют от бензина и дизельного топлива и подают во второй реактор, заполненный пористым катализатором, в котором из этих углеводородов образуется концентрат ароматических углеводородов с суммарным содержанием ароматических соединений C6-C9 не менее 95 масс. %.

Недостатком известного способа можно признать его сложность и склонность используемого катализатора к отравлению

Известен также (SU, авторское свидетельство 1249061, опубл.07.08.1986) способ получения топливных фракций из газового конденсата в ректификационной колонне. Согласно известному способу проводят отведение паров бензиновой фракции из верхней части ректификационной колонны, конденсацию и подачу части сконденсированных паров на орошение верхней части ректификационной колонны, а избытка бензиновой части и дизельной фракции - потребителю.

Для реализации указанного способа предложено использовать установку, содержащую магистраль подачи газового конденсата, ректификационную колонну, трубопровод отвода верхнего продукта из ректификационной колоны, конденсатор-холодильник, рефлюксную емкость, линию орошения, трубопровод отвода избытка бензиновой фракции, магистраль подвода нафтоароматического основания на орошение, трубопровод отвода дизельной фракции и трубчатую печь.

Недостатком известного способа можно признать невысокое качество получаемого целевого продукта.

Техническая задача, решаемая использованием разработанного технического решения, состоит в разработке новой технологии производства моторных топлив, а также арктического дизельного топлива их углеводородного конденсата.

Технический результат, достигаемый при реализации разработанного технического решения, состоит в повышение качества целевых продуктов, приводящее к получению более чистых целевых продуктов.

Для достижения технического результата предложено использовать разработанный способ получения моторного топлива. При реализации разработанного способа углеводородный конденсат (стабильный и/или нестабильный) подогревают последовательно в первом и втором рекуперативных теплообменниках и подогревателе, предпочтительно, электрическом (хотя может быть использован любой, обеспечивающий достижения конденсатом нужной температуры) и подаю для разделения фракций в нижнюю часть ректификационной колонны, отбираемая из средней части ректификационной колонны дизельная фракция поступает в стриппинг-колонну, обогреваемую за счет тепла мазутной фракции, отбираемой из нижней части ректификационной колонны, и после охлаждения во втором рекуперативном теплообменнике и втором холодильнике, преимущественно, но не обязательно, воздушном, подают на склад, при этом мазутная фракция из ректификационной колонны нагревает куб стриппинг-колонны, затем отдает тепло в первом рекуперативном теплообменнике и в первом холодильнике, предпочтительно, воздушном, после чего ее либо возвращают в поток конденсата, направляемого на склад, либо используют в качестве жидкого топлива, отбираемые из верхней части ректификационной колонны пары бензиновой фракции конденсируют в третьем холодильнике, сконденсированную бензиновую фракцию подают в рефлюксную емкость, а затем частично в верхнюю часть ректификационной колонны на орошение, большую часть бензиновой фракции (нафты) возвращают в поток конденсата, а остальную часть сконденсированной бензиновой фракции подают через третий рекуперативный теплообменник на узел получения высокооктанового бензина, при этом на вход третьего рекуперативного теплообменника дополнительно поступает жидкая и/или паровая среда, содержащая метанол и/или воду, нагретая смесь сконденсированной бензиновой фракции и указанной среды поступает в один из двух каталитических реакторов, катализат из этого каталитического реактора поступает на обогрев колонны стабилизации, затем поступает на обогрев третьего рекуперативного теплообменника и после прохождения четвертого холодильника поступает в делитель, откуда газовая фаза поступает в топливную сеть, вода поступает на слив, а жидкая углеводородная фаза через коалесцер поступает через пятый рекуперативный теплообменник в среднюю часть колонны стабилизации для отделения легких фракций, которые из верхней части колонны стабилизации через холодильник поступают в емкость орошения, из которой образовавшаяся сжиженная пропан-бутановая фракция поступает частично на орошение в колонну стабилизации, а частично в топливную сеть, стабильная бензиновая фракция из кубовой части колонны стабилизации после охлаждения в пятом рекуперативном теплообменнике и холодильнике поступает на склад, при этом подогретая в четвертом рекуперативном теплообменнике азотно-воздушная смесь поступает во второй каталитический реактор для восстановления катализатора.

Предпочтительно углеводородный конденсат подогревают до ректификационной колонны до 280-320°С.

Преимущественно ректификационная колонна работает при давлении 1,0-1,5 ата.

Обычно фракцию арктического дизельного топлива после стриппинг-колонны охлаждают до 40-60°С, а мазутную фракцию перед поставкой на склад охлаждают до 70-100°С.

Предпочтительно пары бензиновой фракции конденсируют при 20-50°С.

Обычно смесь нафты и жидкой и/или паровой среды, содержащей метанол и/или воду, нагревают до 300-450°С.

Преимущественно содержание метанола в указанной среде не превышает 15% масс от массы бензиновой фракции

Жидкая или паровая среда может представлять собой чистую воду.

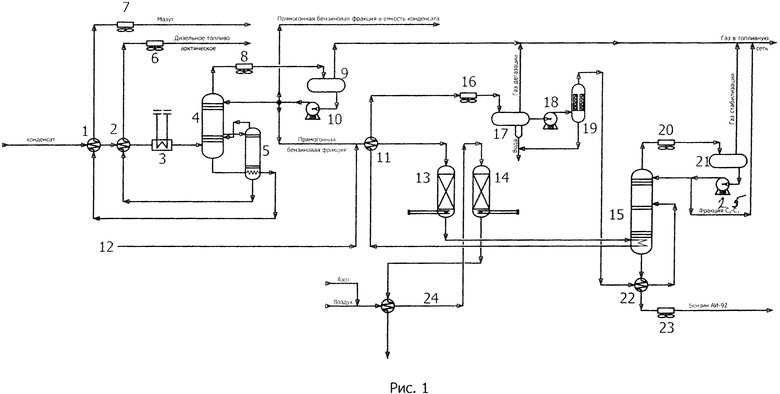

Также для получения указанного технического результата предложено использовать установку получения моторного топлива разработанной конструкции. Установка содержит последовательно установленные по технологической линии переработки углеводородного конденсата первый и второй рекуперационные теплообменники, подогреватель, ректификационную колонну, стриппинг-колонну, верхняя часть которой подключена к средней части ректификационной колонны, средняя часть ректификационной колонны сообщена с входом стриппинг-колонны, нижняя часть стриппинг-колонны по выходу дизельного топлива через второй рекуперационный теплообменник и второй холодильник подключена к складу дизельного топлива, при этом нижняя часть ректификационной колонны по мазутной фракции подключена через нижнюю часть скриппинг-колонны, через первый рекуперационный теплообменник и холодильник к складу мазута, верхняя часть ректификационной колонны через третий холодильник и рефлюксную емкость подключена через насос по потоку бензиновой фракции частично к верхней части ректификационной колоны, частично к емкости конденсата, а частично к узлу получения высокооктанового бензина, в состав которого входят последовательно установленные пятый рекуперационный теплообменник, к входу которого по бензиновой фракции дополнительно подключена магистраль подачи подогретой жидкой и/или паровой среды, содержащей метанол и/или воду, два параллельно установленных каталитических реактора, выходы которых по катализату подключены к нижней части колонны стабилизации, а затем через третий рекуперативный теплообменник и четвертый холодильник к разделителю, который по газовой фазе подключен к топливной сети, по воде - к канализации, а по углеводородной фазе к входу в коалесцер, выход которого подключен к средней части колонны стабилизации, верхняя часть колонны стабилизации через емкость орошения по газовой фазе сообщена с топливной сетью, а по жидкой бутан-пропановой фазе с верхней частью колонны стабилизации, а также с магистралью топливного газа, кубовая часть колонны стабилизации через пятый рекуперативный теплообменник и шестой холодильник подключена к складу моторного топлива.

В некоторых вариантах реализации через четвертый рекуперативный теплообменник магистраль азотно-воздушной смеси, применяемой для очистки катализаторов в каталитических реакторах, подключена к каталитическим реакторам.

В установке предпочтительно использованы электрический подогреватель и воздушные холодильники. Хотя возможно использование подогревателя другого типа, а также других холодильников.

На чертеже приведена блок-схема установки разработанной конструкции, при этом использованы следующие обозначения: первый рекуперационный теплообменник 1, второй рекуперационный теплообменник 2, подогреватель 3, ректификационную колонну 4, стриппинг-колонна 5, второй холодильник 6, первый холодильник 7 третий холодильник 8, рефлюксную емкость 9, насос 10, третий рекуперационный теплообменник 11, к входу которого по бензиновой фракции подключена магистраль 12 подачи подогретой жидкой и/или паровой среды, содержащей метанол и/или воду, первый 13 каталитический реактор, второй 14 каталитический реактор, колонна стабилизации 15, четвертый холодильник 16, разделитель 17, насос 18, коалесцер 19, пятый холодильник 20, емкость орошения 21, пятый рекуперативный теплообменник 22, шестой холодильник 23, магистраль 24 подвода азотно-воздушной смеси, насос 25.

Разработанное техническое решение осуществляют следующим образом.

Углеводородный конденсат в количестве 6,25 тыс.т/год (в расчете на существующий конденсат) подогревают последовательно в рекуперативных теплообменниках 1 и 2 и электроподогревателе 3 до 310°С и подают в нижнюю часть ректификационной колонны 4, работающей при давлении 1,4 ата. Отбираемая из средней части ректификационной колонны 4 дизельная фракция поступает в стриппинг-колонну 5, куб которой обогревается за счет тепла тяжелой (мазутной) фракции из ректификационной колонны 4, и после охлаждения до 60°С в рекуперационном теплообменнике 2 и воздушном холодильнике 7 отводится на склад. Мазутная фракция из кубовой части ректификационной колонны 1 отдает свое тепло в стриппинг-колонне 5 и рекуперационном теплообменнике 1, затем охлаждается в воздушном холодильнике 7 до 90°С, после чего либо возвращается в поток стабильного конденсата на склад, либо может использоваться в качестве жидкого топлива. Пары бензиновой фракции с верха ректификационной колонны 4 конденсируют при 45°С в воздушном холодильнике 8, сжиженная бензиновая фракция сбрасывается в рефлюксную емкость 9, откуда часть ее насосом 10 подают в ректификационную колонну 4 в качестве орошения, большую часть бензиновой фракции (нафты) НК-150°С возвращают в поток конденсата, а часть ее с давлением 1,0 МПа в количестве 370 т/год поступает на узел получения высокооктанового бензина. Насыщенный раствор метанола в воде и/или пары метанола и/или пары воды, получаемые на объекте, проходит испаритель (не показан) для выделения из него солей жесткости, нагревается в теплообменнике (не показан) и смешивается с нафтой. После нагрева до 350-450°С в теплообменнике 11 нафту совместно с метанолом и/или смесью метанола и воды или чистой водой направляют в один из каталитических реакторов 13 или 14. Образующийся катализат используют для обогрева куба колонны стабилизации 15, далее охлаждают в теплообменнике 11 и воздушном холодильнике 16 до 45°С. Для деления углеводородной и водной фракций используют разделитель 17, газовую фазу из которого отводят в топливную сеть. Азотно-воздушную смесь нагревают до 550°С в теплообменнике (не показан), после чего подают во второй реактор 13 или 14 для регенерации катализатора. Отработанные газы регенерации охлаждаются до 45°С в теплообменнике, в котором проводили нагрев исходной азотно-воздушной смеси, и дополнительном воздушном холодильнике, затем, после отделения в сепараторе (не показан) от воды, сбрасываются на свечу. Жидкие углеводороды после грубого разделения с водой в делителе 17 проходят под действием насоса 18 в коалесцер 19, позволяющий довести остаточное содержание воды до 50 ppm и тем самым избежать проблем при стабилизации бензина. Нагретый в теплообменнике 22 и сжатый насосом 1,5 МПа бензин отделяют от легких фракций С3-С4 в колонне стабилизации 15. Пары из верхней части колонны стабилизации 15 охлаждают до 45°С в воздушном холодильнике 20 и собирают в емкости орошения 21, откуда газ стабилизации отводят в топливную сеть. Сжиженную пропан-бутановую фракцию забирается насосом 25, которым указанную фракцию частично подают на орошение в колонну стабилизации 15, а частично направляют в поток топливного газа. Стабильную бензиновую фракцию из кубовой части колонны стабилизации 15 охлаждают до 45°С в теплообменнике 22 и воздушном холодильнике 23, после чего направляется на склад.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВ ПУТЕМ СОВМЕСТНОЙ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ И КИСЛОРОДСОДЕРЖАЩЕГО ОРГАНИЧЕСКОГО СЫРЬЯ | 2014 |

|

RU2567534C1 |

| СПОСОБ ГЛУБОКОЙ ПЕРЕРАБОТКИ ГАЗОВОГО КОНДЕНСАТА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2378321C1 |

| СПОСОБ И УСТАНОВКА ГИДРОКРЕКИНГА С ПОЛУЧЕНИЕМ МОТОРНЫХ ТОПЛИВ | 2014 |

|

RU2546677C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕПРОДУКТОВ | 2005 |

|

RU2293756C1 |

| СПОСОБ ПРЯМОЙ ПЕРЕГОНКИ НЕФТИ НА МАЛОГАБАРИТНОЙ УСТАНОВКЕ | 2004 |

|

RU2269372C1 |

| СПОСОБ ФРАКЦИОНИРОВАНИЯ НЕФТИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2100403C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕСТАБИЛЬНОГО ГАЗОВОГО КОНДЕНСАТА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2477301C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ГАЗОВОГО КОНДЕНСАТА И ЛЕГКОЙ НЕФТИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2493897C1 |

| УСТАНОВКА КАТАЛИТИЧЕСКОЙ ПЕРЕРАБОТКИ ЛЕГКОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2002 |

|

RU2213765C1 |

| КОМПЛЕКСНАЯ УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ СМЕСИ УГЛЕВОДОРОДОВ С-С РАЗЛИЧНОГО СОСТАВА И КИСЛОРОДСОДЕРЖАЩИХ СОЕДИНЕНИЙ | 2016 |

|

RU2671568C1 |

Изобретение описывает способ получения моторного топлива, характеризующийся тем, что углеводородный конденсат подогревают последовательно в первом и втором рекуперативных теплообменниках и подогревателе и подают для разделения фракций в нижнюю часть ректификационной колонны, отбираемая из средней части ректификационной колонны дизельная фракция поступает в стриппинг-колонну, обогреваемую за счет тепла мазутной фракции, отбираемой из нижней части ректификационной колонны, и после охлаждения во втором рекуперативном теплообменнике и втором холодильнике дизельную фракцию подают на склад, при этом мазутная фракция из ректификационной колонны нагревает куб стриппинг-колонны, затем отдает тепло в первом рекуперативном теплообменнике и в первом холодильнике, после чего ее либо возвращают в поток конденсата на склад, либо используют в качестве жидкого топлива, отбираемые из верхней части ректификационной колонны пары бензиновой фракции конденсируют в третьем холодильнике, сконденсированную бензиновую фракцию подают в рефлюксную емкость, а затем частично в верхнюю часть ректификационной колонны на орошение, большую часть бензиновой фракции (нафты) возвращают в поток конденсата, а остальную часть сконденсированной бензиновой фракции подают через третий рекуперативный теплообменник на узел получения высокооктанового бензина, при этом на вход третьего рекуперативного теплообменника дополнительно поступает жидкая и/или паровая среда, содержащая метанол и/или воду, нагретая смесь бензиновой фракции и указанной среды поступает в один из каталитических реакторов, катализат из этого каталитического реактора поступает на обогрев колонны стабилизации, затем поступает на обогрев третьего рекуперативного теплообменника и после прохождения четвертого холодильника поступает в разделитель, откуда газовая фаза поступает в топливную сеть, вода поступает на слив, а жидкая углеводородная фаза через коалесцер поступает через пятый рекуперативный теплообменник в среднюю часть колонны стабилизации для отделения легких фракций, которые из верхней части колонны стабилизации через пятый холодильник поступают в емкость орошения, из которой образовавшаяся сжиженная пропан-бутановая фракция поступает частично на орошение в колонну стабилизации, а частично в топливную сеть, стабильная бензиновая фракция из кубовой части колонны стабилизации после охлаждения в пятом рекуперативном теплообменнике и шестом холодильнике поступает на склад, при этом подогретая в четвертом рекуперативном теплообменнике азотно-воздушная смесь поступает во второй каталитический реактор для восстановления катализатора. Также раскрывается установка для получения моторного топлива. Технический результат, достигаемый при реализации разработанного технического решения, состоит в повышении качества целевых продуктов, приводящем к получению более чистых целевых продуктов. 2 н. и 13 з.п. ф-лы, 1 ил.

1. Способ получения моторного топлива, отличающийся тем, что углеводородный конденсат подогревают последовательно в первом и втором рекуперативных теплообменниках и подогревателе и подают для разделения фракций в нижнюю часть ректификационной колонны, отбираемая из средней части ректификационной колонны дизельная фракция поступает в стриппинг-колонну, обогреваемую за счет тепла мазутной фракции, отбираемой из нижней части ректификационной колонны, и после охлаждения во втором рекуперативном теплообменнике и втором холодильнике дизельную фракцию подают на склад, при этом мазутная фракция из ректификационной колонны нагревает куб стриппинг-колонны, затем отдает тепло в первом рекуперативном теплообменнике и в первом холодильнике, после чего ее либо возвращают в поток конденсата на склад, либо используют в качестве жидкого топлива, отбираемые из верхней части ректификационной колонны пары бензиновой фракции конденсируют в третьем холодильнике, сконденсированную бензиновую фракцию подают в рефлюксную емкость, а затем частично в верхнюю часть ректификационной колонны на орошение, большую часть бензиновой фракции (нафты) возвращают в поток конденсата, а остальную часть сконденсированной бензиновой фракции подают через третий рекуперативный теплообменник на узел получения высокооктанового бензина, при этом на вход третьего рекуперативного теплообменника дополнительно поступает жидкая и/или паровая среда, содержащая метанол и/или воду, нагретая смесь бензиновой фракции и указанной среды поступает в один из каталитических реакторов, катализат из этого каталитического реактора поступает на обогрев колонны стабилизации, затем поступает на обогрев третьего рекуперативного теплообменника и после прохождения четвертого холодильника поступает в разделитель, откуда газовая фаза поступает в топливную сеть, вода поступает на слив, а жидкая углеводородная фаза через коалесцер поступает через пятый рекуперативный теплообменник в среднюю часть колонны стабилизации для отделения легких фракций, которые из верхней части колонны стабилизации через пятый холодильник поступают в емкость орошения, из которой образовавшаяся сжиженная пропан-бутановая фракция поступает частично на орошение в колонну стабилизации, а частично в топливную сеть, стабильная бензиновая фракция из кубовой части колонны стабилизации после охлаждения в пятом рекуперативном теплообменнике и шестом холодильнике поступает на склад, при этом подогретая в четвертом рекуперативном теплообменнике азотно-воздушная смесь поступает во второй каталитический реактор для восстановления катализатора.

2. Способ по п. 1, отличающийся тем, что используют нестабильный углеводородный конденсат.

3. Способ по п. 1, отличающийся тем, что используют стабильный углеводородный конденсат.

4. Способ по п. 1, отличающийся тем, что углеводородный конденсат подогревают в ректификационной колонне до 280-320°C.

5. Способ по п. 1, отличающийся тем, что ректификационная колонна работает при давлении 1,0-1,5 ата.

6. Способ по п. 1, отличающийся тем, что фракцию арктического дизельного топлива после стриппинг-колонны охлаждают до 40-60°C.

7. Способ по п. 1, отличающийся тем, что перед поставкой на склад мазутную фракцию охлаждают до 70-100°C.

8. Способ по п. 1, отличающийся тем, что пары бензиновой фракции конденсируют при 20-50°C.

9. Способ по п. 1, отличающийся тем, что смесь нафты и жидкой и/или паровой среды, содержащей метанол и/или воду, нагревают до 300-450°C.

10. Способ по п. 1, отличающийся тем, что содержание метанола в среде не превышает 15 мас.% от массы бензиновой фракции.

11. Способ по п. 1, отличающийся тем, что жидкая и/или паровая среда представляет собой воду.

12. Установка получения моторного топлива, отличающаяся тем, что она содержит последовательно установленные по технологической линии переработки углеводородного конденсата первый и второй рекуперационные теплообменники, подогреватель, ректификационную колонну, стриппинг-колонну, верхняя часть которой подключена к средней части ректификационной колонны, средняя часть ректификационной колоны сообщена с входом стриппинг-колонны, нижняя часть стриппинг-колонны по выходу дизельного топлива через второй рекуперационный теплообменник, второй холодильник подключена к складу дизельного топлива, при этом нижняя часть ректификационной колонны по мазутной фракции подключена через нижнюю часть скриппинг-колонны, через первый рекуперационный теплообменник и первый холодильник к складу мазута, верхняя часть ректификационной колонны через третий воздушный холодильник и рефлюксную емкость подключена по потоку бензиновой фракции частично к верхней части ректификационной колоны, частично к емкости конденсата, а частично к узлу получения высокооктанового бензина, в состав которого входят последовательно установленные третий рекуперационный теплообменник, к входу которого по бензиновой фракции подключена магистраль подачи подогретой жидкой и/или паровой среды, содержащей метанол и/или воду, два параллельно установленных каталитических реактора, выходы которых по катализату подключены к нижней части колонны стабилизации, а затем через третий рекуперативный теплообменник и четвертый холодильник к разделителю, который по газовой фазе подключен к топливной сети, по воде - к канализации, а по углеводородной фазе - к входу в коалесцер, выход которого подключен к средней части колонны стабилизации, верхняя часть колонны стабилизации через пятый холодильник и емкость орошения по газовой фазе сообщена с топливной сетью, а по жидкой бутан-пропановой фазе с верхней частью колонны стабилизации и магистралью топливного газа, кубовая часть колонны стабилизации через пятый рекуперативный теплообменник и шестой холодильник подключена к складу моторного топлива.

13. Установка по п. 12, отличающаяся тем, что магистраль азотно-воздушной смеси через четвертый рекуперативный теплообменник подключена к каталитическим реакторам.

14. Установка по п. 12, отличающаяся тем, что использован электрический подогреватель.

15. Установка по п. 12, отличающаяся тем, что использованы воздушные холодильники.

| СПОСОБ И УСТРОЙСТВО ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВ ПУТЕМ СОВМЕСТНОЙ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ И КИСЛОРОДСОДЕРЖАЩЕГО ОРГАНИЧЕСКОГО СЫРЬЯ | 2014 |

|

RU2567534C1 |

| Способ получения топливных фракций из газового конденсата | 1984 |

|

SU1249061A1 |

| RU 2000117844 A, 27.06.2002 | |||

| УСТАНОВКА ОСУШКИ И ОЧИСТКИ УГЛЕВОДОРОДНОЙ ФРАКЦИИ ОТ МЕТАНОЛА | 2011 |

|

RU2470001C1 |

| US 20090321311 A1, 31.12.2009 | |||

| CN 101003751 A, 25.07.2007. | |||

Авторы

Даты

2018-06-25—Публикация

2017-08-04—Подача