Изобретение относится к области машиностроения, а именно к антифрикционным покрытиям, используемым в подшипниках скольжения и других сопряжениях для снижения трения, износа и межкристаллитной коррозии на стальных деталях при воздействии высоких температур, нагрузок и атмосферных условий.

Одним из сложнейших вопросов, стоящих перед современным материаловедением, является обеспечение надежной защиты деталей авиационной техники от воздействия внешней среды и обеспечения работоспособности узлов трения на воздухе и в воде при температурах от -100oС до +250oС и удельных нагрузках до 20 кгс/мм2. Важным является снижение потерь энергоресурсов на трение, для этого коэффициент трения должен быть меньше значения 0,1.

Известно антифрикционное покрытие, наносимое на стальную ленту распылением сплава на основе меди. В состав сплава входит: (2-10)% Ni; (8-27)% Pb; (0,5-10)% Sn и остальное Сu [1].

В состав композиции не входят твердые смазки и такое покрытие не является самосмазывающимся, оно не способно обеспечить низкий коэффициент трения и требуемую износостойкость.

Известен стальной материал с анифрикционным композиционным покрытием, представляющим собой порошок металла, твердую смазку - графит и фенолосодержащее связующее [2].

Такое покрытие обладает высокой несущей способностью, но присутствие в композиции только графита как твердосмазывающего компонента обуславливает высокий коэффициент трения композиции, а подложка из холоднотянутой жести и порошок металла в составе покрытия обуславливают низкую коррозионную стойкость.

Известен антифрикационный композит, в котором используется полиамидная и кремнеземная ткань, дисульфид молибдена, бронзовый порошок и связующая - эпоксидная - смола [3].

Основным недостатком такого покрытия является высокий коэффициент трения и низкая адгезия к металлическим поверхностям.

Известно композиционное покрытие на основе диановой смолы с наполнителем из порошка железа и графита [4].

Недостатком этой композиции является высокий коэффициент трения и низкая коррозионная стойкость.

Наиболее близким аналогом по технической сущности к заявляемому изобретению является антифрикционное композиционное покрытие, содержащее твердую смазку - дисульфид молибдена, графит, нитрид бора, и связующее на основе эпоксидной смолы при следующем соотношении компонентов, мас.ч.:

Связующее - 30-70

Графит - 25-58

MoS2 - 25 58

BN - 7-16

Адгезионное покрытие наносится на металлическую поверхность тонкой пленкой из смеси твердой смазки и связующего [5].

Композиция может быть использована в качестве износостойкого антифрикционного покрытия в тонких слоях для условий сухого трения при нагрузке до 10 кг/мм2.

Однако покрытие такого состава имеет высокую пористость и не защищает металлическую подложку от коррозии при эксплуатации авиационной техники в морских условиях, обладает недостаточной адгезионной прочностью, что ограничивает возможность увеличения статической и динамической нагрузки на это покрытие.

Технической задачей данного изобретения является создание антифрикционного композиционного покрытия, работоспособного на воздухе и в воде при температурах от -100oС до +250oС и удельных нагрузках до 20 кгс/мм2 и обеспечивающего высокую износостойкость, прочность при сдвиге и низкий коэффициент трения сопряженных пар.

Для достижения поставленной задачи предложен состав антифрикционного композиционного покрытия, содержащий твердую смазку дисульфид молибдена, графит и связующее на основе эпоксидной смолы, отличающееся тем, что покрытие состоит из трех слоев, нижний из которых, прилегающий к металлической подложке, выполнен из молибдена, верхний слой состоит из твердой смазки, дополнительно содержащей окись кадмия, а промежуточный слой содержит связующее при следующем соотношении толщин слоев: (10-20):(1-3):(15-50).

Твердая смазка верхнего слоя антифрикционного композиционного покрытия содержит компоненты в следующем соотношении, мас.ч.:

Дисульфид молибдена - 4,0-8,7

Графит - 1,0-5,0

Окись кадмия - 0,3-1,0

Молибден на металлическую подложку наносят методом электроискрового легирования.

Введение в антифрикционное покрытие верхнего слоя окиси кадмия повышает износостойкость и не влияет на антифрикционные характеристики покрытия. Частицы окиси кадмия хорошо смачиваются компонентами связующего и после отверждения прочно закрепляются в матрице и не выбиваются при тангенциальных нагрузках.

Проблема прочности закрепления антифрикционного композиционного покрытия на стальной подложке решается за счет нанесения молибдена методом электроискрового легирования. Прочность соединения такого покрытия сравнима с прочностью соединения электросварного шва, а обеспечение заданной шероховатости поверхности прилегающего к подложке слоя создает предпосылки для прочного закрепления последующих слоев на металлической подложке.

Связующее, наносимое между нижним и верхним слоем, обеспечивает высокую адгезионную прочность соединения таких слоев и одновременно является защитой от коррозии прилегающего слоя и подложки за счет сплошности, высокой прочности и долговечности пленки покрытия при динамическом воздействии.

Примеры осуществления.

На внутреннюю поверхность втулочных образцов, выполненных из стали 30ХГСА, нанесено 4 варианта покрытий предлагаемого состава с различным соотношением толщин слоев и вариант состава ближайшего аналога.

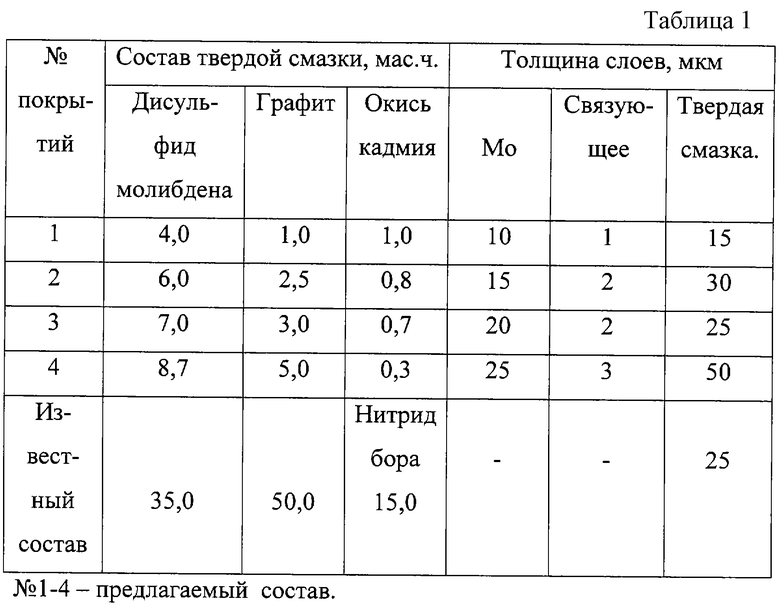

В табл.1 приведен состав и соотношение толщин слоев предлагаемого антифрикционного покрытия и известного. Слой молибдена нанесен методом электроискрового легирования. Промежуточный слой выполнен из связующего на основе эпоксидной смолы марки ЭП-527 (ТУ6-10-1996-85). Верхний и промежуточный слои нанесены распылением из пульверизатора.

Соотношение толщин слоев составляет: (10-25):(1-3):(15-50).

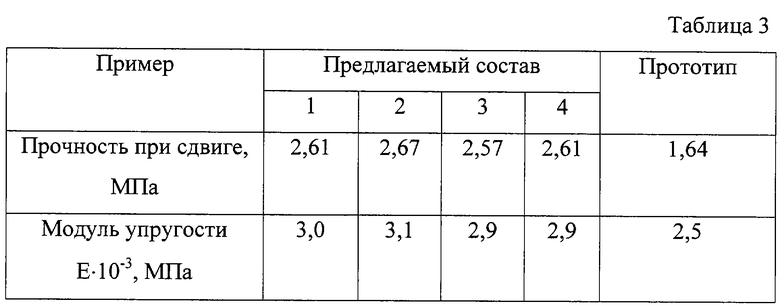

Экспериментальные исследования покрытий проводились при использовании одной и той же технологии нанесения и методик испытаний. В табл.2 представлены свойства покрытий при испытании на трение. В табл.3 представлены физико-механические свойства.

Результаты испытаний свидетельствуют о стабильных показателях предлагаемых композиций в условиях нагружения до 20 кгс/мм2 в воде и на воздухе с коэффициентом трения меньше 0,1 и наработкой более 20 тысяч циклов. Покрытие прототипа отслоилось при испытаниях в воде и отработало <5000 циклов на воздухе и <4700 циклов в воде.

Кроме того, покрытия предлагаемых композиций обладают более высокими механическими свойствами. Как видно из табл.3, прочность предлагаемых композиций при сдвиге в 1,6 раза, модуль упругости в 1,2 раза выше, чем у прототипа.

Стендовые испытания заявляемого покрытия проведенны в условиях, максимально приближенных к натурным условиям эксплуатации. Результаты испытаний приведены в табл.4.

Таким образом, предлагаемое антифрикционное композиционное покрытие имеет высокий уровень свойств и обеспечит надежность работы узлов трения в морских условиях.

Покрытие работоспособно на воздухе и в воде при температурах от -100oС до +250oС и удельных нагрузках до 20 кгс/мм2 и обеспечивает высокую износостойкость, прочность при сдвиге и коэффициент трения <0,1.

Литература

1. Патент Англии 2084186, 07.04.1982.

2. Патент Японии 60-116917, 24.06.1985.

3. Патент РФ 2155198, 27.08.2000.

4. Патент РФ 2154658, 20.08.2000.

5. Патент США 5482637, 09.01.1996.

| название | год | авторы | номер документа |

|---|---|---|---|

| АНТИФРИКЦИОННОЕ ТВЕРДОСМАЗОЧНОЕ ПОКРЫТИЕ | 2023 |

|

RU2820998C1 |

| АНТИФРИКЦИОННОЕ ТВЕРДОСМАЗОЧНОЕ ПОКРЫТИЕ | 1992 |

|

RU2017800C1 |

| ЗАЩИТНОЕ ПОКРЫТИЕ | 2002 |

|

RU2232176C1 |

| АНТИФРИКЦИОННОЕ ПОКРЫТИЕ | 2011 |

|

RU2481502C2 |

| ЭЛЕКТРОЛИТ ДЛЯ ХРОМИРОВАНИЯ СТАЛЕЙ, МЕДНЫХ И ТИТАНОВЫХ СПЛАВОВ | 2001 |

|

RU2187587C1 |

| СОСТАВ ДЛЯ ЗАЩИТЫ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2001 |

|

RU2215012C2 |

| АНТИФРИКЦИОННАЯ КОМПОЗИЦИЯ | 2005 |

|

RU2295546C1 |

| СОСТАВ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ | 2008 |

|

RU2378307C2 |

| СОСТАВ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ | 2008 |

|

RU2394861C1 |

| СПОСОБ НАНЕСЕНИЯ АНТИФРИКЦИОННОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ТИТАНОВЫЕ СПЛАВЫ | 2012 |

|

RU2502828C1 |

Изобретение может быть использовано в подшипниках скольжения и других сопряженных деталей, работающих в условиях воздействия высоких температур, нагрузок и неблагоприятных атмосферных условий. Покрытие состоит из трех слоев. Слой, прилегающий к подложке, имеет толщину 10-15 мкм и выполнен из молибдена. Промежуточный слой толщиной 1-3 мкм содержит связующее на основе эпоксидной смолы. Верхний состоит из твердой смазки, содержащей дисульфид молибдена, графит и окись кадмия, выполнен толщиной 15-50 мкм. Слой молибдена выполнен путем его нанесения на подложку электроискровым легированием. Покрытие обеспечивает высокую износостойкость, прочность при сдвиге и низкий коэффициент трения сопряженных пар. 2 з.п.ф-лы, 4 табл.

Дисульфид молибдена - 4,0-8,7

Графит - 1,0-5,0

Окись кадмия - 0,3-1,0

3. Антифрикционное композиционное покрытие по п. 1, отличающееся тем, что слой молибдена выполнен путем его нанесения на подложку электроискровым легированием.

| US 5482637, 09.01.1996 | |||

| АНТИФРИКЦИОННОЕ ТВЕРДОСМАЗОЧНОЕ ПОКРЫТИЕ | 1992 |

|

RU2017800C1 |

| SU 1177321, 07.09.1985 | |||

| JP 60116917, 24.06.1985. | |||

Авторы

Даты

2003-08-27—Публикация

2001-12-26—Подача