Область техники

Настоящее изобретение относится к технической области обработки поверхности, в частности, к противозадирному покрытию для резьбовых соединений насосно-компрессорных и обсадных труб, а также к способу его получения.

Уровень техники

Насосно-компрессорные и обсадные трубы являются жизненно необходимым продуктом для проведения геологоразведки и добычи нефти и газа. Обсадные трубы соединяют посредством резьбовых соединений с получением колонны обсадных труб для поддержания стенок скважины; насосно-компрессорные трубы соединяют посредством резьбовых соединений с получением колонны насосно-компрессорных труб для формирования канала для добычи нефти.

Соединение насосно-компрессорных и обсадных труб состоит из внутренней резьбы и наружной резьбы, которые завинчивают и развинчивают посредством завинчивающего усилия и развинчивающего усилия в ходе использования. Резьбовое соединение эквивалентно фрикционной паре. С микроскопической точки зрения, когда поверхности внутренней и наружной резьбы контактируют друг с другом, фактическая площадь контакта двух контактирующих тел ограничена лишь несколькими микровыступами соединяемых поверхностей; высокое контактное давление вызывает пластическую деформацию микровыступов, образуя локальные точки сварки; между тем, из-за одинакового материала внутренней и наружной резьбы и высокой взаимной растворимости, при скольжении поверхностей внутренней резьбы и внешней резьбы друг относительно друга происходит адгезионное разрушение, вызванное миграцией металла в месте контакта резьбы насосно-компрессорных и обсадных труб, а именно задир в соединении насосно-компрессорных и обсадных труб.

Поскольку отсутствие задира при соединении насосно-компрессорных и обсадных труб в ходе повторяющихся завинчиваний и развинчиваний является одной из важных эксплуатационных характеристик, для того чтобы решить проблему задира в резьбовых соединениях, в существующей технологии проводят обработку поверхности резьбового соединения (фосфатирование, нанесение гальванического покрытия медь-олово и т.д.), и резьбовое соединение покрывают резьбовыми смазками при завинчивании, чтобы обеспечить отсутствие задира в соединении. Однако резьбовые смазки содержат порошки тяжелых металлов, в основном свинца и цинка, которые могут вызвать серьезные загрязнения окружающей среды и не могут удовлетворять требованиям природоохранного законодательства. В настоящее время ограничено применение резьбовых смазок в ходе геологоразведочных работ и разработки нефтяных и газовых месторождений в Северном море. Для того чтобы гарантировать противозадирные характеристики насосно-компрессорных и обсадных труб в ходе их использования и соответствие требованиям природоохранного законодательства, одним из основных способов решения проблемы является разработка не наносящих вреда природе соединений насосно-компрессорных и обсадных труб без нанесения резьбовых смазок.

В китайской патентной заявке №201080056281.2 описано трубное соединение с нанесенными на поверхность покрытиями и клиновидными резьбами. В этой заявке описано резьбовое соединение для труб, включающее внутреннюю деталь с наружной резьбой и наружную деталь с внутренней резьбой; при этом наружная резьба внутренней детали выполнена таким образом, что она соответствует внутренней резьбе наружной детали; форма внутренней резьбы и наружной резьбы обычно имеет профиль в виде ласточкина хвоста с закладной и опорной сторонами витка резьбы и плоскими впадинами и вершинами профиля резьбы; при этом толщина внутренней резьбы на наружной детали увеличивается в одном направлении, а толщина наружной резьбы на внутренней детали увеличивается в другом направлении, поэтому впадины профиля резьбы, вершины профиля резьбы и боковые поверхности профиля резьбы сдвигаются и образуют уплотнения, которые предотвращают протекание текучих сред между этими уплотнениями. Резьбовое соединение дополнительно включает покрытие на основе фторопласта, нанесенное на конкретные области внутренней резьбы и наружной резьбы, и покрытие на основе смолы, расположенное в областях внутренней резьбы и наружной резьбы, которые не имеют покрытия на основе фторопласта; при этом покрытие на основе фторопласта и покрытие на основе смолы выполнены таким образом, что они образуют слой по существу одинаковой толщины по всей поверхности внутренней резьбы и наружной резьбы. В этой заявке описаны два вида покрытий с различными ингредиентами в различных частях клиновидной поверхности резьбы: одно из них представляет собой покрытие на основе фторопласта, а другое представляет собой покрытие на основе смолы.

В китайской патентной заявке №201080056638.7 описана клиновидная резьба с твердым смазочным покрытием. Трубное соединение, описанное в этой заявке, включает внутреннюю деталь, имеющую наружную клиновидную резьбу, выполненную с возможностью соединения с наружной деталью, имеющей соответствующую внутреннюю клиновидную резьбу, и твердое смазочное покрытие, нанесенное по меньшей мере на одну из внутренней и внешней клиновидных резьб; при этом твердое смазочное покрытие включает первый однородный слой сухого покрытия, ингибирующего коррозию, изготовленный из эпоксидной смолы, содержащей частицы цинка, и второй однородный слой покрытия из сухой смазки, покрывающий первый однородный слой. В этой заявке описана двухслойная структура, а именно один сухой слой, ингибирующий коррозию, изготовленный из эпоксидной смолы, содержащей частицы цинка, и другой слой из смеси дисульфида молибдена и другой твердой смазки в неорганическом связующем. Эти два описанных слоя можно также объединить в твердом покрытии.

В китайской патентной заявке №200780042743.3 описана композиция смазочного покрытия для трубных соединений. Композиция смазочного покрытия, описанная в этой заявке, содержит одну или более щелочных смазок, выбранных из сульфоната щелочного металла, салицилата щелочного металла, фенолята щелочного металла и карбоксилата щелочного металла, и эта композиция обладает величиной способности к биологическому разложению (BOD) по меньшей мере 20%, при проведении измерения после 28 суток в морской воде.

В китайской патентной заявке №02804104.6 описано резьбовое соединение для стальных труб с повышенной стойкостью к абразивному износу и коррозии. В этой заявке описана основа из пористого цинка или цинкового сплава, полученная способом плакирования взрывом (blast plating process), и твердая смазочная пленка (состоящая из порошка смазки в органическом или неорганическом связующем) или жидкая смазочная пленка, которая не содержит порошков тяжелых металлов (например, жидкая пленка, главным образом, на основе соли сильнощелочного металла и органической кислоты, например, сульфоната сильнощелочного металла). После нанесения покрытия можно предотвратить коррозию соединения, и его можно использовать неоднократно.

В китайской патентной заявке №200710018769.6 описано противозадирное и самосмазывающееся покрытие для резьбы и способ его получения. В этой заявке описано двухкомпонентное самосмазывающееся покрытие, состоящее из Компонента А и Компонента В. Компонент А содержит следующие исходные материалы (в массовых процентах): пленкообразующие вещества: 40-90%, твердый смазочный материал: 5-60%, добавки: 0-10%, растворитель: 0-50%, пигмент: 0-10%, наполнитель: 0-10%; Компонент В содержит следующие исходные материалы (в массовых процентах): отверждающий агент: 50-100%, растворитель: 0-50%; массовое отношение Компонента А к Компоненту В составляет приблизительно от 1:0,1 до 1:5. Отверждение покрытий после их нанесения может происходить естественным образом при комнатной температуре, а время отверждения можно сократить путем нагревания соответствующим образом.

В китайской патентной заявке №200680044680.0 описано резьбовое соединение с покрытиями с высоким и низким коэффициентами трения. Упомянутое в этой заявке покрытие с высоким коэффициентом трения состоит из эпоксидной смолы или этерифицированной эпоксидной смолы, содержащей MoS2, графит и/или нитрид бора; покрытие с низким коэффициентом трения состоит из фторопластов.

Содержание изобретения

Целью настоящего изобретения является обеспечение противозадирного покрытия для резьбовых соединений насосно-компрессорных и обсадных труб, а также способа его получения. Путем напыления покрытия по настоящему изобретению на поверхность соединения насосно-компрессорных и обсадных труб, обработанную фосфатом, получают противозадирное покрытие для соединения насосно-компрессорных и обсадных труб без нанесения резьбовой смазки, таким образом решая проблему загрязнения окружающей среды порошками тяжелых металлов, входящих в состав резьбовой смазки.

Для достижения указанной выше цели настоящее изобретение включает следующую техническую программу:

Противозадирное покрытие для резьбового соединения насосно-компрессорных и обсадных труб, включающее (в процентах):

органическое связующее: 30%-60%

твердую смазку: 30%-60%

ингибитор коррозии: 6%-15%

выравнивающий агент: 0,01%-0,1%

смачивающий агент: 0,01%-0,1%

и смесь растворителей, которую дополнительно добавляют в количестве, в 3-4 раза превышающем общую массу твердых веществ органического связующего, твердой смазки, ингибитора коррозии, выравнивающего агента и смачивающего агента;

причем указанное органическое связующее представляет собой жидкую полиамидимидную смолу, имеющую содержание твердых веществ 38-42% масс.;

указанная твердая смазка представляет собой политетрафторэтилен и дисульфид молибдена, или политетрафторэтилен и дисульфид вольфрама, или дисульфид молибдена, или дисульфид вольфрама; при этом содержание политетрафторэтилена в твердой смазке составляет 0-30% масс., а содержание дисульфида молибдена или дисульфида вольфрама в указанной твердой смазке составляет 70-100% масс.;

указанный ингибитор коррозии представляет собой диоксид титана, или стеарат кальция, или оба эти вещества;

указанный выравнивающий агент представляет собой модифицированные фторуглеродом полиакриловые кислоты; указанный смачивающий агент представляет собой полиэфирсиликоновые сополимеры;

указанная смесь растворителей включает (в массовых процентах): 40-50% N-метилпирролидона, 30-40% диметилформамида и 10-20% этилового эфира уксусной кислоты.

Кроме того, дисульфид молибдена и дисульфид вольфрама, входящие в состав твердой смазки, представляют собой поверхностно-модифицированные порошки дисульфида молибдена и поверхностно-модифицированные порошки дисульфида вольфрама; причем модификатор выбирают из силанового связующего агента на основе аминосиланов или силанового связующего агента на основе изоцианатсиланов.

Диоксид титана в указанном ингибиторе коррозии представляет собой поверхностно-модифицированные порошки диоксида титана; причем модификатор выбирают из силанового связующего агента на основе аминосиланов или силанового связующего агента на основе изоцианатсиланов.

Указанный выбранный модификатор выбирают из аминопропилтриэтоксисилана или метакрилоксипропилтриметоксилсилана, или изоцианатпропилтриэтоксисилана.

Кроме того, указанную модифицирующую обработку в настоящем изобретении проводят с использованием влажного модифицирующего процесса посредством следующих стадий. Во-первых, силановый связующий агент на основе аминосиланов,изоцианатсиланов гидролизуют путем применения этанола, имеющего концентрацию 75-95% в течение 10-15 мин и при рН 3-5; порошки дисульфида молибдена, или дисульфида вольфрама, или диоксида титана диспергируют в безводном этаноле методом ультразвукового диспергирования; при этом количество безводного этанола в 10-15 раз больше, чем масса порошков дисульфида молибдена, или дисульфида вольфрама, или диоксида титана. Затем безводный этанол нагревают до 60-65°С при перемешивании с последующим добавлением гидролизованного силанового связующего агента на основе аминосиланов или изоцианатсиланов со скоростью 0,05-0,1 мл/мин, при этом количество силанового связующего агента на основе аминосиланов или изоцианатсиланов составляет 10-20% от массы порошков дисульфида молибдена, или дисульфида вольфрама, или диоксида титана; перемешивание проводят в течение 6-8 часов при 60-65°С. Наконец, полученную в результате вышеописанного процесса смесь фильтруют под вакуумом; осадок на фильтре промывают 3-5 раз деионизированной водой и безводным этанолом, а затем сушат под вакуумом в течение 10-12 часов при 100-120°С, после чего измельчают в шаровой мельнице для применения.

Предпочтительным описанным выравнивающим агентом является EFKA3772 производства EFKA Company, Нидерланды; тип: 3772. EFKA3772 представляет собой модифицированный фторуглеродом полиакрилат, обладающий хорошим выравнивающими и противоусадочными свойствами, при соответствующей нейтрализации аммиаком после растворения в воде, а также хорошей совместимостью в качестве механического полимера во всех полимерных системах.

Предпочтительным описанным смачивающим агентом является WET245 производства TEGO Company, Германия; тип: WET245. WET245 представляет собой сополимер простого полиэфира и силикона, а также смачивающий подложку агент, содержащий 100% активного вещества и обладающий хорошей перекрываемостью, хорошей текучестью, противоусадочными и противозадирочными (повышение сцепления) свойствами, некоторым пеногасящим эффектом.

Кроме того, упомянутые в настоящем изобретении твердая смазка и ингибитор коррозии представляют собой порошкообразные частицы с размером частиц 0,1-0,5 мкм; выравнивающий агент, смачивающий агент и смесь растворителей представляют собой жидкости.

Способ получения противозадирного покрытия для соединения насосно-компрессорных и обсадных труб, описанный в настоящем изобретении, включает стадии напыления материала покрытия на фосфорированные поверхность резьбы и поверхность уплотнения соединения насосно-компрессорных и обсадных труб, совместное их помещение в нагревательное оборудование, нагревание до температуры 250-280°С и выдержку в течение 0,1-0,3 часа, с получением противозадирного покрытия толщиной от 8 до 15 мкм.

Схема композиции покрытия по настоящему изобретению:

Роль органического связующего заключается в соединении твердых частиц в твердой смазке и ингибиторе коррозии с достижением некоторой прочности сцепления с поверхностью резьбы резьбового соединения насосно-компрессорных и обсадных труб.

Рабочие характеристики связанной органическим связующим пленки твердой смазки в основном зависят от типа смолы, входящей в состав матрицы, и от состава твердой смазки. Частицы твердой смазки соединены с металлической основой посредством связующего; связующее, применяемое в противозадирном покрытии, должно обладать высокой стойкостью к абразивному износу и низким коэффициентом трения, а также должно иметь хорошую механическую прочность и характеристики сцепления, чтобы обеспечить соответствующий срок службы покрытия. Обычно применяемые органические связующие представляют собой эпоксидные смолы, полифениленсульфид, полиэфирэфиркетон, полиимид и полиамид, полиамидимидную смолу и т.д. Различные органические связующие обладают различными механическими свойствами, степенью усадки при отверждении, стабильностью, технологичностью, трибологическими характеристиками и т.д. Полиамидимид представляет собой новый тип конструкционных пластмасс, который является разновидностью полимера с регулярным чередующимся расположением имидных колец и амидных связей; характеристики этого полиимидного полимера превосходят характеристики обычного полиимида. Полиамидимид обладает стойкостью к высоким температурам и радиации, обладает широким рабочим температурным диапазоном от -195°С до 230°С; он обладает превосходной стабильностью в отношении размеров и стойкостью к ползучести; его эластичность, стойкость к абразивному износу, стойкость к щелочам, технологичность и адгезия эквивалентны соответствующим характеристикам полиимида или превосходят их. В настоящем изобретении полиамидимид выбран в качестве органического связующего для рабочих условий резьбового соединения насосно-компрессорных и обсадных труб.

Твердая смазка действует как смазывающая фаза. При выборе смазывающей фазы следует уделять внимание разумному соответствию твердой смазки и органического связующего, для повышения химического сродства и увеличения адгезии. Существует много типов твердой смазывающей фазы; обычно применяемый материал твердой смазки в основном относится к материалам со слоистой структурой, обладающим низкой прочностью на сдвиг и легко прилипающим к поверхности основы.

Рассмотрим, например, дисульфид молибдена; он обладает слоистой структурой гексагональной системы; слои соединены друг с другом слабыми молекулярными силами; материал легко расщепляется по слоям, и таким образом обладает хорошей смазывающей способностью. Хорошая смазывающая способность дисульфида молибдена определена его кристаллической структурой. Из-за того, что связи между атомами серы и молибдена в каждом молекулярном слое являются очень сильными, но связи между атомами серы и молибдена между молекулами являются очень слабыми, получается плоскость с низким усилием сдвига; когда между молекулами существует очень малое усилие сдвига, материал легко разделяется по молекулярному слою с образованием плоскости скольжения. Например, имеется 800 молекулярных слоев и 799 плоскостей скольжения в пленке поверхности дисульфида молибдена толщиной 0,5 нм. Эти многочисленные плоскости скольжения приводят к тому, что прямой контакт двух металлических поверхностей, изначально скользящих друг относительно друга, трансформируется в скольжение молекулярных слоев дисульфида молибдена друг относительно друга, тем самым снижая коэффициент трения и уменьшая абразивный износ.

MoS2 имеет низкий коэффициент трения, обычно составляющий 0,03-0,15, что меньше, чем коэффициент трения графита; при хороших условиях коэффициент трения может достигать 0,017. Коэффициент трения MoS2 снижается при увеличении нагрузки; чем больше нагрузка, тем меньше коэффициент трения. Кроме того, из-за слоистой структуры MoS2 атомы серы и молибдена прочно связаны, так что его прочность на сжатие превышает этот показатель для других смазочных материалов. Прочность связи атомов серы и металла также является очень высокой, так что MoS2 может образовывать сильные адсорбционные связи на поверхности металла, с получением слоя очень прочной пленки; чрезвычайно тонкий слой пленки MoS2 может очень хорошо выполнять функции смазки, и в настоящее время MoS2 является наиболее широко применяемой твердой смазкой.

Роль твердой смазки заключается в образовании слоя переходной пленки на поверхности резьбы в процессе затягивания соединения, чтобы разделить микровыступы наружной резьбы и внутренней резьбы в местах контакта, так, чтобы не могло произойти холодное сваривание; это может предотвратить образование задиров, когда происходит относительное смещение внешней резьбы и внутренней резьбы в случае наличия холодного сваривания на поверхности резьбы, и тем самым обеспечить выполнение противозадирных функций.

Роль модификации поверхности MoS2. После тонкого измельчения твердых частиц, особенно порошков неорганических веществ, силовое поле, действующее на атомы, находящиеся на поверхности порошкообразных частиц, и силовое поле, действующее на атомы, находящиеся внутри кристалла, значительно различаются; сила, приложенная к внутренним атомам, возникает за счет симметричных валентных связей окружающих атомов и дальнодействующих сил Ван-дер-Ваальса со стороны более отдаленных атомов; приложенные силы являются симметричными, а валентные связи атома являются насыщенными; в результате возникает тенденция к образованию связей с атомами, расположенными извне, и легко происходит воссоединение с образованием вторичных частиц с плохой дисперсностью, что серьезно влияет на эффективность их использования. Дисульфид молибдена (MoS2) обладает слоистой структурой. Один слой атомов Мо расположен между двумя слоями атомов S с образованием элементарного слоя, включающего три плоских слоя S-Mo-S; между слоями существуют только слабые силы Ван-дер-Ваальса. MoS2 легко расщепить по слоям, поэтому он обладает хорошими характеристиками в качестве твердой смазки. Поверхностная энергия таких расщепленных поверхностей является низкой, и они являются гидрофильными, что затрудняет их диспергирование в органической фазе и нанесение в составе покрытий, а также влияет на стабильность покрытий. Поэтому в настоящем изобретении перед добавлением MoS2 в покрытия проводили обработку MoS2 с целью модификации поверхности, чтобы улучшить его межфазную совместимость с полимерами и предотвратить воссоединение, которое влияет на его дисперсность.

В случае когда непосредственно частицы MoS2 диспергируют в смолах для получения покрытия, при внесении в течение некоторого периода времени будет происходить осаждение MoS2. После обработки MoS2 с целью модификации поверхности на поверхности MoS2 будут образовываться связи; эти связи могут взаимодействовать со связями в смоле, предотвращая осаждение MoS2.

Роль ингибитора коррозии заключается в предотвращении коррозии резьбового соединения насосно-компрессорных и обсадных труб в рабочей среде.

Роль добавок заключается главным образом в улучшении технологичности покрытия и эксплуатационных характеристик самого покрытия. Выбор добавок связан с выбранным составом покрытия и с рядом факторов, например, таких как состояние поверхности частиц твердой смазки, состояние поверхности обрабатываемой детали, вязкость покрытия и т.д. Содержание добавок очень невелико; содержание всех добавок составляет только 0,01-1% от общей массы. Определенное содержание добавок в покрытиях может предотвратить дефекты покрытий, например, такие как пузыри в покрытиях, плохое выравнивание покрытия, флокуляция, осаждение и т.д. При выборе добавок в основном учитывают высокую эффективность, низкое отрицательное воздействие, высокую стоимость исполнения, соответствие требованиям природоохранного законодательства и т.д. Также уделяют внимание совместимости добавок с устройством.

По сравнению с существующими патентами, настоящее изобретение имеет следующие отличительные признаки:

Связующее по настоящему изобретению является органическим связующим; структура покрытия является однослойной; компонент ингибитора коррозии в покрытии представляет собой диоксид титана, или стеарат кальция, или оба эти вещества.

Обработку с целью модификации поверхности проводили для дисульфида молибдена или дисульфида вольфрама в твердой смазке по настоящему изобретению, а также для диоксида титана в ингибиторе коррозии.

Описание чертежей

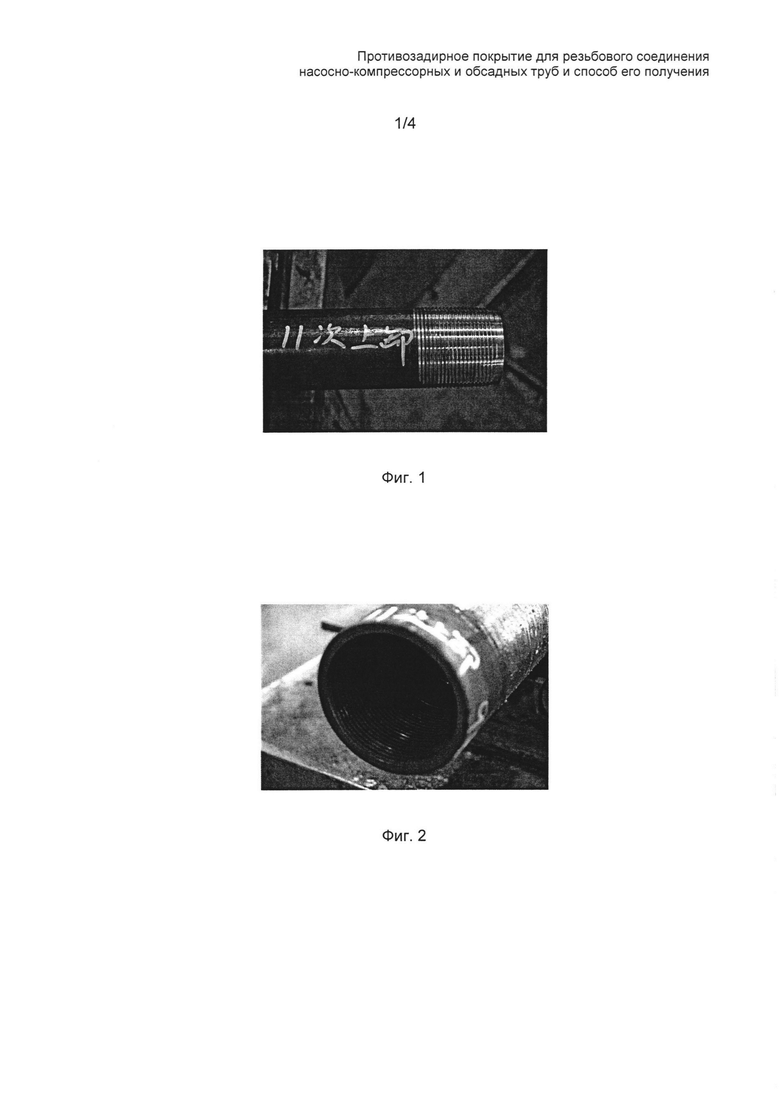

Фиг. 1 и Фиг. 2 представляют собой фотографии морфологии поверхности резьбового соединения насосно-компрессорной трубы с нанесенным покрытием по настоящему изобретению, после 11-кратного завинчивания и развинчивания этого резьбового соединения в ходе проведения испытаний.

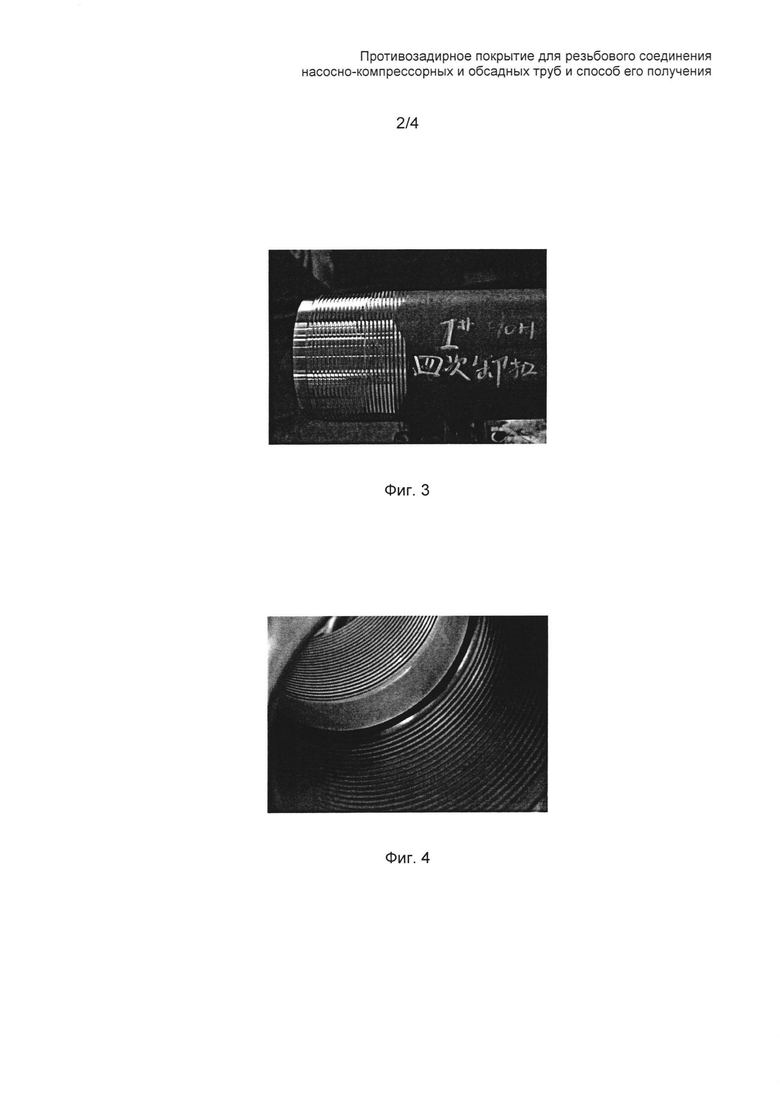

Фиг. 3 и Фиг. 4 представляют собой фотографии морфологии поверхности резьбового соединения обсадной трубы, после 4-кратного завинчивания и развинчивания этого резьбового соединения в ходе проведения испытаний.

Фиг. 5 представляет собой фотографию морфологии образца внутренней резьбы соединения перед проведением испытаний на коррозионную стойкость при обрызгивании солевым раствором.

Фиг. 6 представляет собой фотографию морфологии образца после проведения испытаний на коррозионную стойкость при обрызгивании солевым раствором в течение 100 часов.

Фиг. 7 представляет собой фотографию морфологии поверхности образца внутренней резьбы перед проведением испытаний на воздействие атмосферных условий.

Фиг. 8 представляет собой фотографию морфологии образца после проведения испытаний на воздействие атмосферных условий в течение 6 месяцев.

Воплощения изобретения

Далее настоящее изобретение описано с помощью приведенных ниже примеров и чертежей.

Пример 1

Состав наносимой композиции (массовые проценты):

49,8% полиамидимида, 10% политетрафторэтилена, 30% модифицированного дисульфида молибдена, 5% модифицированного диоксида титана, 5% стеарата кальция, 0,1% выравнивающего агента, 0,1% смачивающего агента; количество смеси растворителей в 3 раза превышает массу вышеупомянутых компонентов.

Процесс нанесения покрытия: давление в пульверизаторе 0,25 МПа; выдержка при 280°С в сушильном шкафу в течение 0,3 часа.

Результаты: после описанной выше обработки получен уровень 1 прочности сцепления между покрытием и соединением насосно-компрессорной трубы Р110; после 11-кратного завинчивания и развинчивания задиры отсутствуют; после проведения испытаний на коррозионную стойкость при обрызгивании нейтральным солевым раствором в течение 100 часов очагов коррозии не обнаружено.

Пример 2

30,89% полиамидимида; 7% политетрафторэтилена; 49% модифицированного дисульфида молибдена; 10% модифицированного диоксида титана; 3% стеарата кальция; 0,01% выравнивающего агента; 0,1% смачивающего агента; количество смеси растворителей в 4 раза превышает массу вышеупомянутых компонентов.

Процесс нанесения покрытия: давление в пульверизаторе 0,25 МПа; выдержка при 280°С в сушильном шкафу в течение 0,1 часа.

Результаты: после описанной выше обработки получен уровень 1 прочности сцепления между покрытием и соединением насосно-компрессорной трубы Р110; после 11-кратного завинчивания и развинчивания задиры отсутствуют; после проведения испытаний на коррозионную стойкость при обрызгивании нейтральным солевым раствором в течение 100 часов очагов коррозии не обнаружено.

Пример 3

57,89% полиамидимида; 4% политетрафторэтилена; 32% модифицированного дисульфида молибдена; 5% модифицированного диоксида титана; 1% стеарата кальция; 0,1% выравнивающего агента; 0,01% смачивающего агента; количество смеси растворителей в 3,5 раза превышает массу вышеупомянутых компонентов.

Процесс нанесения покрытия: давление в пульверизаторе 0,25 МПа; выдержка при 250°С в сушильном шкафу в течение 0,1 часа.

Результаты: после описанной выше обработки получен уровень 1 прочности сцепления между покрытием и соединением насосно-компрессорной трубы BG110SS; после 11-кратного завинчивания и развинчивания задиры отсутствуют; после проведения испытаний на коррозионную стойкость при обрызгивании нейтральным солевым раствором в течение 100 часов очагов коррозии не обнаружено.

Пример 4

31,98% полиамидимида; 1% политетрафторэтилена; 59% модифицированного дисульфида молибдена; 5% модифицированного диоксида титана; 3% стеарата кальция; 0,01% выравнивающего агента; 0,01% смачивающего агента; количество смеси растворителей в 4 раза превышает массу вышеупомянутых компонентов.

Процесс нанесения покрытия: давление в пульверизаторе 0,25 МПа; выдержка при 250°С в сушильном шкафу в течение 0,3 часа.

Результаты: после описанной выше обработки получен уровень 1 прочности сцепления между покрытием и соединением обсадной трубы BG90H; после 4-кратного завинчивания и развинчивания задиры отсутствуют; после проведения испытаний на коррозионную стойкость при обрызгивании нейтральным солевым раствором в течение 100 часов очагов коррозии не обнаружено.

Пример 5

44,89% полиамидимида; 5% политетрафторэтилена; 35% модифицированного дисульфида молибдена; 10% модифицированного диоксида титана; 5% стеарата кальция; 0,1% выравнивающего агента; 0,01% смачивающего агента; количество смеси растворителей в 3,5 раза превышает массу вышеупомянутых компонентов.

Процесс нанесения покрытия: давление в пульверизаторе 0,25 МПа; выдержка при 250°С в сушильном шкафу в течение 0,2 часа.

Результаты: после описанной выше обработки получен уровень 1 прочности сцепления между покрытием и соединением насосно-компрессорной трубы BG110SS; после 11-кратного завинчивания и развинчивания задиры отсутствуют; после проведения испытаний на коррозионную стойкость при обрызгивании нейтральным солевым раствором в течение 100 часов очагов коррозии не обнаружено.

Пример 6

59,89% полиамидимида; 5% политетрафторэтилена; 25% модифицированного дисульфида молибдена; 7% модифицированного диоксида титана; 3% стеарата кальция; 0,01% выравнивающего агента; 0,1% смачивающего агента; количество смеси растворителей в 4 раза превышает массу вышеупомянутых компонентов.

Процесс нанесения покрытия: давление в пульверизаторе 0,25 МПа; выдержка при 280°С в сушильном шкафу в течение 0,1 часа.

Результаты: после описанной выше обработки получен уровень 1 прочности сцепления между покрытием и соединением насосно-компрессорной трубы Р110; после 11-кратного завинчивания и развинчивания задиры отсутствуют; после проведения испытаний на коррозионную стойкость при обрызгивании нейтральным солевым раствором в течение 100 часов очагов коррозии не обнаружено.

Пример 7

30,89% полиамидимида; 57% модифицированного дисульфида молибдена; 9% модифицированного диоксида титана; 3% стеарата кальция; 0,01% выравнивающего агента; 0,1% смачивающего агента; количество смеси растворителей в 4 раза превышает массу вышеупомянутых компонентов.

Процесс нанесения покрытия: давление в пульверизаторе 0,25 МПа; выдержка при 280°С в сушильном шкафу в течение 0,1 часа.

Результаты: после описанной выше обработки получен уровень 1 прочности сцепления между покрытием и соединением насосно-компрессорной трубы Р110; после 11-кратного завинчивания и развинчивания задиры отсутствуют; после проведения испытаний на коррозионную стойкость при обрызгивании нейтральным солевым раствором в течение 100 часов очагов коррозии не обнаружено.

Пример 8

59,89% полиамидимида; 30% модифицированного дисульфида молибдена; 7% модифицированного диоксида титана; 3% стеарата кальция; 0,1% выравнивающего агента; 0,01% смачивающего агента; количество смеси растворителей в 3 раза превышает массу вышеупомянутых компонентов.

Процесс нанесения покрытия: давление в пульверизаторе 0,25 МПа; выдержка при 250°С в сушильном шкафу в течение 0,3 часа.

Результаты: после описанной выше обработки получен уровень 1 прочности сцепления между покрытием и соединением насосно-компрессорной трубы Р110; после 11-кратного завинчивания и развинчивания задиры отсутствуют; после проведения испытаний на коррозионную стойкость при обрызгивании нейтральным солевым раствором в течение 100 часов очагов коррозии не обнаружено.

Пример 9

30,89% полиамидимида; 57% модифицированного дисульфида вольфрама; 9% модифицированного диоксида титана; 3% стеарата кальция; 0,01% выравнивающего агента; 0,1% смачивающего агента; количество смеси растворителей в 4 раза превышает массу вышеупомянутых компонентов.

Процесс нанесения покрытия: давление в пульверизаторе 0,25 МПа; выдержка при 280°С в сушильном шкафу в течение 0,1 часа.

Результаты: после описанной выше обработки получен уровень 1 прочности сцепления между покрытием и соединением насосно-компрессорной трубы Р110; после 11-кратного завинчивания и развинчивания задиры отсутствуют; после проведения испытаний на коррозионную стойкость при обрызгивании нейтральным солевым раствором в течение 100 часов очагов коррозии не обнаружено.

Пример 10

59,89% полиамидимида; 30% модифицированного дисульфида вольфрама; 7% модифицированного диоксида титана; 3% стеарата кальция; 0,1% выравнивающего агента; 0,01% смачивающего агента; количество смеси растворителей в 3 раза превышает массу вышеупомянутых компонентов.

Процесс нанесения покрытия: давление в пульверизаторе 0,25 МПа; выдержка при 250°С в сушильном шкафу в течение 0,1 часа.

Результаты: после описанной выше обработки получен уровень 1 прочности сцепления между покрытием и соединением насосно-компрессорной трубы Р110; после 11-кратного завинчивания и развинчивания задиры отсутствуют; после проведения испытаний на коррозионную стойкость при обрызгивании нейтральным солевым раствором в течение 100 часов очагов коррозии не обнаружено.

Пример 11

31,98% полиамидимида; 1% политетрафторэтилена; 59% модифицированного дисульфида вольфрама; 5% модифицированного диоксида титана; 3% стеарата кальция; 0,01% выравнивающего агента; 0,01% смачивающего агента; количество смеси растворителей в 4 раза превышает массу вышеупомянутых компонентов.

Процесс нанесения покрытия: давление в пульверизаторе 0,25 МПа; выдержка при 280°С в сушильном шкафу в течение 0,1 часа.

Результаты: после описанной выше обработки получен уровень 1 прочности сцепления между покрытием и соединением насосно-компрессорной трубы Р110; после 11-кратного завинчивания и развинчивания задиры отсутствуют; после проведения испытаний на коррозионную стойкость при обрызгивании нейтральным солевым раствором в течение 100 часов очагов коррозии не обнаружено.

Пример 12

59,89% полиамидимида; 5% политетрафторэтилена; 25% модифицированного дисульфида вольфрама; 7% модифицированного диоксида титана; 3% стеарата кальция; 0,01% выравнивающего агента; 0,1% смачивающего агента; количество смеси растворителей в 4 раза превышает массу вышеупомянутых компонентов.

Процесс нанесения покрытия: давление в пульверизаторе 0,25 МПа; выдержка при 250°С в сушильном шкафу в течение 0,3 часа.

Результаты: после описанной выше обработки получен уровень 1 прочности сцепления между покрытием и соединением насосно-компрессорной трубы Р110; после 11-кратного завинчивания и развинчивания задиры отсутствуют; после проведения испытаний на коррозионную стойкость при обрызгивании нейтральным солевым раствором в течение 100 часов очагов коррозии не обнаружено.

Пример 13

57,89% полиамидимида; 4% политетрафторэтилена; 32% модифицированного дисульфида молибдена; 6% модифицированного диоксида титана; 0,1% выравнивающего агента; 0,01% смачивающего агента; количество смеси растворителей в 3,5 раза превышает массу вышеуказанных компонентов.

Процесс нанесения покрытия: давление в пульверизаторе 0,25 МПа; выдержка при 250°С в сушильном шкафу в течение 0,2 часа.

Результаты: после описанной выше обработки получен уровень 1 прочности сцепления между покрытием и соединением насосно-компрессорной трубы BG110SS; после 11-кратного завинчивания и развинчивания задиры отсутствуют; после проведения испытаний на коррозионную стойкость при обрызгивании нейтральным солевым раствором в течение 100 часов очагов коррозии не обнаружено.

Пример 14

57,89% полиамидимида; 5% политетрафторэтилена; 25% модифицированного дисульфида молибдена; 6% стеарата кальция; 0,1% выравнивающего агента; 0,01% смачивающего агента; количество смеси растворителей в 3,5 раза превышает массу вышеупомянутых компонентов.

Процесс нанесения покрытия: давление в пульверизаторе 0,25 МПа; выдержка при 250°С в сушильном шкафу в течение 0,2 часа.

Результаты: после описанной выше обработки получен уровень 1 прочности сцепления между покрытием и соединением насосно-компрессорной трубы BG110SS; после 11-кратного завинчивания и развинчивания задиры отсутствуют; после проведения испытаний на коррозионную стойкость при обрызгивании нейтральным солевым раствором в течение 100 часов очагов коррозии не обнаружено.

Пример 15

30,89% полиамидимида; 7% политетрафторэтилена; 49% модифицированного дисульфида молибдена; 13% модифицированного диоксида титана; 0,01% выравнивающего агента; 0,1% смачивающего агента; количество смеси растворителей в 4 раза превышает массу вышеуказанных компонентов.

Процесс нанесения покрытия: давление в пульверизаторе 0,25 МПа; выдержка при 280°С в сушильном шкафу в течение 0,1 часа.

Результаты: после описанной выше обработки получен уровень 1 прочности сцепления между покрытием и соединением насосно-компрессорной трубы Р110; после 11-кратного завинчивания и развинчивания задиры отсутствуют; после проведения испытаний на коррозионную стойкость при обрызгивании нейтральным солевым раствором в течение 100 часов очагов коррозии не обнаружено.

Пример 16

30,89% полиамидимида; 7% политетрафторэтилена; 49% модифицированного дисульфида молибдена; 13% стеарата кальция; 0,01% выравнивающего агента; 0,1% смачивающего агента; количество смеси растворителей в 4 раза превышает массу вышеупомянутых компонентов.

Процесс нанесения покрытия: давление в пульверизаторе 0,25 МПа; выдержка при 280°С в сушильном шкафу в течение 0,1 часа.

Результаты: после описанной выше обработки получен уровень 1 прочности сцепления между покрытием и соединением насосно-компрессорной трубы Р110; после 11-кратного завинчивания и развинчивания задиры отсутствуют; после проведения испытаний на коррозионную стойкость при обрызгивании нейтральным солевым раствором в течение 100 часов очагов коррозии не обнаружено.

Осуществили обработку поверхности соединений насосно-компрессорных и обсадных труб с применением противозадирного покрытия по настоящему изобретению, а затем провели полномасштабные испытания противозадирных физических характеристик при завинчивании и развинчивании испытуемого объекта; количество испытаний должно соответствовать требованиям ISO 13679, а именно задиры не должны наблюдаться после проведения 9-кратного завинчивания и развинчивания насосно-компрессорных труб и после 2-кратного завинчивания и развинчивания обсадных труб. Результаты испытаний показывают, что прочность сцепления покрытия и металла основы является высокой, и покрытие обладает стойкостью к отслаиванию при нагревании; количество завинчиваний и развинчиваний насосно-компрессорных и обсадных труб без задиров достигло 11 и 4 соответственно, что соответствует противозадирным требованиям к резьбовым соединениям насосно-компрессорных и обсадных труб. Физическая морфология поверхности наружной резьбы соединения насосно-компрессорных труб (без какой-либо обработки после механической обработки) и внутренней резьбы после фосфатирования, с покрытием по настоящему изобретению, после 11-кратного завинчивания и развинчивания, показана на Фиг. 1 и Фиг. 2. Физическая морфология поверхности наружной резьбы соединения обсадных труб (без какой-либо обработки после механической обработки) и внутренней резьбы после фосфатирования с покрытием по настоящему изобретению после 4-кратного завинчивания и развинчивания показана на Фиг. 3 и Фиг. 4.

Применение покрытия по настоящему изобретению для проведения обработки поверхности соединения насосно-компрессорных труб, с последующим использованием защитного кольца для 10-кратного завинчивания и проведением испытаний на коррозионную стойкость при обрызгивании солевым раствором в течение 100 часов, без какого-либо появления очагов коррозии на покрытии, как показано на Фиг. 5 и Фиг. 6, обеспечивает соответствие антикоррозионным требованиям к резьбовым соединениям насосно-компрессорных и обсадных труб при транспортировке и хранении.

Применение покрытия по настоящему изобретению для проведения обработки поверхности соединений насосно-компрессорных труб с последующей выдержкой в атмосферных условиях района Баошань, Шанхай в течение 6 месяцев не выявило каких-либо следов коррозии, как показано на Фиг. 7 и Фиг. 8.

С учетом всего вышеизложенного результаты, полученные при проведении испытаний противозадирных характеристик с применением завинчивания и развинчивания резьбовых соединений насосно-компрессорных и обсадных труб, показывают, что прочность сцепления покрытия с металлом основы является высокой и покрытие обладает хорошими противозадирными характеристиками, которые могут соответствовать требованиям к завинчиванию и развинчиванию насосно-компрессорных и обсадных труб без использования резьбовых смазок, загрязняющих окружающую среду.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОЕДИНЕНИЕ КОРРОЗИОННОСТОЙКИХ ОБСАДНЫХ ИЛИ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2384789C1 |

| ТРУБНОЕ РЕЗЬБОВОЕ СОЕДИНЕНИЕ И СПОСОБ ЕГО ВЫПОЛНЕНИЯ | 2013 |

|

RU2520275C1 |

| Уплотнительная смазка для резьбовых соединений | 1990 |

|

SU1737005A1 |

| Способ повышения герметичности резьбовых соединений обсадных и насосно-компрессорных (лифтовых) колонн | 2017 |

|

RU2667919C1 |

| ЗАЩИТНАЯ СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2006 |

|

RU2310683C1 |

| СМАЗКА ДЛЯ ГЕРМЕТИЗАЦИИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 2003 |

|

RU2231540C1 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ ДЛЯ СТАЛЬНЫХ ТРУБ И СПОСОБ ОБРАБОТКИ ЕГО ПОВЕРХНОСТИ | 2002 |

|

RU2258170C2 |

| СМАЗКА ДЛЯ ГЕРМЕТИЗАЦИИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 2007 |

|

RU2355740C1 |

| УПЛОТНИТЕЛЬНАЯ СМАЗКА ДЛЯ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 1996 |

|

RU2125085C1 |

| СРЕДСТВО ДЛЯ ФОРМИРОВАНИЯ ПЛЁНКИ ТВЁРДОСМАЗОЧНОГО ПОКРЫТИЯ, НЕФТЕГАЗОПРОМЫСЛОВЫЕ ТРУБЫ, РЕЗЬБОВОЕ СОЕДИНЕНИЕ ДЛЯ НЕФТЕГАЗОПРОМЫСЛОВЫХ ТРУБ И СПОСОБ ИЗГОТОВЛЕНИЯ НЕФТЕГАЗОПРОМЫСЛОВЫХ ТРУБ | 2022 |

|

RU2837894C2 |

Изобретение относится к противозадирному покрытию для резьбового соединения насосно-компрессорных и обсадных труб и к способу его получения. Противозадирное покрытие выполнено из композиции, включающей следующие компоненты (в массовых процентах): органическое связующее 30%-60%, твердую смазку 30%-60%, ингибитор коррозии 6%-15%, выравнивающий агент 0,01%-0,1%, смачивающий агент 0,01%-0,1% и в дополнение смесь растворителей. Органическое связующее представляет собой жидкую полиамидимидную смолу с содержанием твердых веществ 38-42%. Твердая смазка представляет собой любое вещество из дисульфида молибдена и дисульфида вольфрама или сочетание дисульфида молибдена или дисульфида вольфрама с политетрафторэтиленом. Предпочтительно твердая смазка и ингибитор коррозии поверхностно-модифицированы силановым связующим агентом. Противозадирное покрытие получают путем напыления покрытия на поверхность резьбового соединения насосно-компрессорных и обсадных труб, обработанную фосфатом; тем самым избегают загрязнения окружающей среды порошком тяжелого металла, содержащимся в резьбовой смазке. Изобретение обеспечивает получение покрытий, обладающих хорошими противозадирными свойствами и антикоррозионными свойствами. 2 н. и 5 з.п. ф-лы, 8 ил, 16 пр.

1. Противозадирное покрытие для резьбового соединения насосно-компрессорных и обсадных труб, включающее (в массовых процентах):

органическое связующее: 30-60%,

твердую смазку: 30-60%,

ингибитор коррозии: 6-15%,

выравнивающий агент: 0,01-0,1%,

смачивающий агент: 0,01-0,1%,

и смесь растворителей, которую дополнительно добавляют в количестве, в 3-4 раза превышающем общую массу твердых веществ органического связующего, твердой смазки, ингибитора коррозии, выравнивающего агента и смачивающего агента, причем

указанное органическое связующее представляет собой жидкую полиамидимидную смолу, имеющую содержание твердых веществ 38-42% масс.;

указанная твердая смазка представляет собой политетрафторэтилен и дисульфид молибдена, или политетрафторэтилен и дисульфид вольфрама, или дисульфид молибдена, или дисульфид вольфрама, причем дисульфид молибдена и дисульфид вольфрама в указанной твердой смазке представляют собой поверхностно-модифицированные порошки дисульфида молибдена и поверхностно-модифицированные порошки дисульфида вольфрама, при этом модификатор выбирают из силанового связующего агента на основе аминосиланов или силанового связующего агента на основе изоцианатсиланов; при этом содержание политетрафторэтилена в указанной твердой смазке составляет 0-30% масс., а содержание дисульфида молибдена или дисульфида вольфрама в указанной твердой смазке составляет 70-100% масс.;

указанный ингибитор коррозии представляет собой диоксид титана, или стеарат кальция, или оба эти вещества, причем диоксид титана в указанном ингибиторе коррозии представляет собой поверхностно-модифицированные порошки диоксида титана, при этом модификатор выбирают из силанового связующего агента на основе аминосиланов или силанового связующего агента на основе изоцианатсиланов;

указанный выравнивающий агент представляет собой модифицированные фторуглеродом полиакриловые кислоты;

указанный смачивающий агент представляет собой полиэфирсиликоновые сополимеры;

указанная смесь растворителей включает (в массовых процентах): 40-50% N-метилпирролидона, 30-40% диметилформамида и 10-20% этилового эфира уксусной кислоты.

2. Противозадирное покрытие для резьбового соединения насосно-компрессорных и обсадных труб по п. 1, в котором указанный модификатор выбран из аминопропилтриэтоксисилана (АПТЭС), метакрилоксипропилтриметоксилсилана или изоцианатпропилтриэтоксисилана.

3. Противозадирное покрытие для резьбового соединения насосно-компрессорных и обсадных труб по п. 1, отличающееся тем, что указанную модифицирующую обработку проводят с использованием влажного модифицирующего процесса посредством следующих стадий:

во-первых, силановый связующий агент на основе аминосиланов или изоцианатсиланов гидролизуют путем применения этанола, имеющего концентрацию 75-95%, в течение 10-15 мин и при pH 3-5;

порошки дисульфида молибдена, или дисульфида вольфрама, или диоксида титана диспергируют в безводном этаноле методом ультразвукового диспергирования; при этом количество безводного этанола в 10-15 раз больше, чем масса порошков дисульфида молибдена, или дисульфида вольфрама, или диоксида титана;

затем безводный этанол нагревают до 60-65°С при перемешивании, с последующим добавлением гидролизованного силанового связующего агента на основе аминосиланов или изоцианатсиланов со скоростью 0,05-0,1 мл/мин, при этом количество силанового связующего агента на основе аминосиланов или изоцианатсиланов составляет 10-20% от массы порошков дисульфида молибдена, или дисульфида вольфрама, или диоксида титана; перемешивание проводят в течение 6-8 часов при температуре 60-65°С;

наконец, после того как полученную в результате вышеописанного процесса смесь отфильтровали под вакуумом, осадок на фильтре промывают 3-5 раз деионизованной водой и безводным этанолом, а затем сушат под вакуумом в течение 10-12 часов при температуре 100-120°С, после чего измельчают в шаровой мельнице для применения.

4. Противозадирное покрытие для резьбового соединения насосно-компрессорных и обсадных труб по п. 1, отличающееся тем, что указанный выравнивающий агент представляет собой EFKA3772 производства EFKA (Нидерланды), Тип 3772.

5. Противозадирное покрытие для резьбового соединения насосно-компрессорных и обсадных труб по п. 1, отличающееся тем, что указанный смачивающий агент представляет собой WET245 производства TEGO (Германия), Тип WET245.

6. Противозадирное покрытие для резьбового соединения насосно-компрессорных и обсадных труб по п. 1, отличающееся тем, что указанные твердые смазки и ингибиторы коррозии представляют собой порошкообразные частицы с размером частиц 0,1-0,5 мкм, а указанный выравнивающий агент, указанный смачивающий агент и указанная смесь растворителей представляют собой жидкости.

7. Способ получения противозадирного покрытия для резьбового соединения насосно-компрессорных и обсадных труб по п. 1, включающий следующие стадии: напыление материала покрытия на фосфорированные поверхность резьбы и поверхность уплотнения указанного соединения насосно-компрессорных и обсадных труб; совместное их помещение в нагревательное оборудование, нагревание до температуры 250-280°С и выдержку в течение 0,1-0,3 часа с получением противозадирного покрытия толщиной от 8 до 15 мкм.

| CN 102277082 A, 14.12.2011 | |||

| JP 2202310345 A, 23.20.2002 | |||

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ ДЛЯ СТАЛЬНЫХ ТРУБ | 2002 |

|

RU2262029C2 |

| ЗАЩИТНОЕ СРЕДСТВО ДЛЯ РЕЗЬБОВОГО СОЕДИНЕНИЯ ТРУБ | 2009 |

|

RU2482371C1 |

| CN 101657668 A, 24.02.201 | |||

| "Preparation and Proporeties of Polyamidimide Resin SelfLubricating", SONG | |||

| Xiaofeng et al., Materials Protection, vol | |||

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

Авторы

Даты

2017-08-02—Публикация

2014-07-04—Подача