Изобретение относится к производству цветных металлов, а конкретно к получению магния электролизом хлористых солей.

Известны поточные линии для получения магния и хлора, включающие электролизеры, агрегат для обогащения электролита хлористым магнием и агрегат для сепарации магния от электролита. Гидродинамический режим на таких линиях поддерживают с помощью насосов-дизаторов, установленных в агрегате для сепарации магния от электролита, и системы каналов для транспорта электролита. При питании поточных линий карналлитом они могут включать хвостовые электролизеры, приспособленные к работе при низких концентрациях хлористого магния (Витюков М. М. Циплаков А.М. Школьников С.Н. Электрометаллургия алюминия и магния. М. Металлургия, 1987, с. 304-305). На таких линиях в качестве сырья применяют расплавленный безводный карналлит и хлористый магний, т.к. агрегаты, используемые для обогащения электролита хлористым магнием, не приспособлены к твердым видам сырья. В результате подготовка сырья к электролизу плавление обезвоженного карналлита, хлорирование и отстаивание расплава от твердых взвесей осуществляют в сырьевых целях (в печах СКН, в хлораторах). Разделение сырьевого и электролизного переделов усложняет технологическую схему, увеличивает капитальные и трудовые затраты, снижает эффективность производства, затрудняет его совершенствование.

Известна поточная линия для электролитического получения магния (авт. св. N 240590 кл. 40 с. 3/02; C 22, 3/08, приоритет 08.06.66), включающая соляную электрическую печь для плавки твердого безводного хлористого магния, головной миксер для приготовления рабочего электролита, группу электролизеров, проточный металлосборник-сепаратор для отделения магния от электролита и систему трубопроводов для подачи рабочего электролита в электролизеры и оборотного электролита в головной миксер. Отличительными особенностями заявленной поточной линии является включение ее в состав печи для расплавления твердого безводного хлористого магния и наличие двух магистральных трубопроводов для транспортировки расплавов. Один из трубопроводов предназначен для централизованной подачи рабочего электролита в электролизеры, а другой для транспортировки оборотного электролита вместе с полученным магнием в металлосборник-сепаратор. Магистральные трубопроводы расположены за пределами электролизеров, смонтированы с наклоном в противоположные стороны и снабжены сливными порогами для регулирования уровня электролита в электролизерах.

Поточная линия по авт.св. N 240520 принята за прототип.

Основными недостатками известной линии является ее общее построение (компоновка), предусматривающее параллельное подключение электролизеров к магистральным трубопроводам, расположенным за пределами электролизеров. При таком решении количество электролита, протекающего через каждый отдельный электролизер, недостаточно для выноса магния в магистральный трубопровод и далее в миксер-сепаратор. Кроме того, необходимость множества каналов, соединяющих электролизеры с магистральными трубопроводами, значительно усложняет обслуживание транспортной системы. Такая система имеет большие потери тепла. Без специального организованного подогрева расплава в трубопроводах она неработоспособна.

Из описания поточной линии по авт.св. N 240520 также следует, что она предназначена исключительно для питания хлористым магнием, т.к. головной миксер служит только для смешивания хлористого магния и оборотного электролита, соляная печь только для плавления брикетов безводного хлористого магния. Они не приспособлены к работе на менее качественном сырье, например, на карналлите, где обязательным условием является рафинирование получаемого расплава от гидроксохлорида и оксида магния, от хлоридов тяжелых металлов и пр.

Согласно заключению института ВАМИ, подготовленного в 1968 г. при патентовании изобретения N 240520 в СССР, заявленная поточная линия была признана неработоспособной.

Задачей настоящего изобретения является поточная линия для получения магния и ее части, обеспечивающие переработку кристаллогидратов карналлита и/или хлористого магния непосредственно в поточной линии с использованием преимущества поточной технологии, что должно упростить аппаратурно-технологическую схему производства магния, улучшить подготовку сырья к электролизу, сократить трудозатраты, интегрировать сырьевой и электролизный переделы.

Поставленная задача решается тем, что в поточную линию, включающую печь для плавления хлоридов магния, агрегат для приготовления рабочего электролита, электролизеры, агрегат для сепарации магния от электролита, систему каналов для транспортировки рабочего и оборотного электролита, включена новая последовательность агрегатов поточной линии: агрегат для совмещения плавления кристаллогидратов карналлита и/или хлористого магния с обогащением электролита хлористым магнием, агрегат для хлорирования обогащенного расплава; агрегат для рафинирования расплава постоянным током и осаждения твердых взвесей; рафинировочные и проточные электролизеры, объединенные в группы; агрегат для сепарации магния от электролита и размещения насосов для перекачки и дозирования электролита, причем все агрегаты поточной линии объединены системой каналов для транспорта электролита, обеспечивающей последовательное протекание электролита через все электролизеры и агрегаты поточной линии.

В качестве плавильного агрегата служат проточные соляные печи. Для линии малой производительности (до 7 тыс. т магния в год) рекомендована печь, аналогом которой является карналлитовый хлоратор, снабженный каналами-расплавопроводами: подающими оборотный электролит в плавильник и отводящими оборотный электролит в плавильник, и отводящими обогащенный расплав в следующий агрегат поточной линии. Для линии большой производительности в качестве плавильного агрегата использованы высокопроизводительные печи тоннельного типа, снабженные электродами переменного тока и/или погружными газовыми горелками с подачей в них дутьем хлор-содержащих газов, причем протяжность печи превышает ширину и глубину печи в 10 40 раз. Агрегат снабжен гидравлическими затворами на входе и выходе из него.

Плавильный агрегат соединен каналом с агрегатом для хлорирования расплава, обогащенного хлористым магнием, газами, содержащими хлор. Такой агрегат включает ряд последовательного расположенных камер, оборудованных устройствами для подачи в расплав хлора и/или хлористого водорода, а на входе и выходе снабжен гидравлическими затворами.

Агрегат для хлорирования расплава соединен каналом с агрегатом для рафинирования расплава постоянным током, в котором расплав обрабатывают током и отстаивают от твердых взвесей, после чего он поступает в систему рафинировочных и проточных электролизеров, где происходит разложение хлористого магния и обогащение расплава магнием. Агрегат для хлорирования расплава и агрегат для рафинирования обогащенного расплава постоянным током могут быть размещены в общем кожухе.

Агрегат для рафинирования обогащенного расплава постоянным током имеет два или более последовательно включенных в гидродинамическую систему отделения, в первом из которых размещены выполненные из углеродистых материалов электроды постоянного тока (аноды и катоды), а на выходе из последнего выполнен сливной порог для декантации осветленного расплава. Электроды из углеродистых материалов, установленные в агрегате для рафинирования обогащенного расплава, включены в электрическую цепь постоянного тока параллельно с одним из электролизеров поточной линии.

Устанавливаемые в поточной линии рафинировочные электролизеры выполнены с верхним вводом анодов, а сепарационные отделения расположены у передней стенки электролизера. Их рабочее пространство разделено поперечными перегородками на две и более части, причем перегородки в сепарационном отделении достигают уровня циркуляционных окон.

Для удобства обслуживания электролизеры разделены на группы, в каждой из которых электролизеры установлены на одном уровне и соединены горизонтальными каналами. Группы электролизеров расположены на разных уровнях с понижением от первой группы к последней. Каналы между группами выполнены с уклоном.

Заканчивается поточная линия проточным агрегатом для сепарации магния от электролита, который оборудован копильником для магния и насосами-дозаторами для перекачки и дозирования расплава, направляемого в головные агрегаты поточной линии. Копильник для магния может быть размещен в отделении, обособленном от насосов-дозаторов огнеупорной перегородкой со сливным порогом, стабилизирующим уровень расплава в копильнике; возможно размещение копильника для магния и насосов-дозаторов в общем рабочем пространстве. В этом случае зона сепарации магния отделяется от насосов-дозаторов стенкой копильника, доходящей до подины агрегата.

Агрегат для сепарации магния соединяется с рафинировочными электролизерами каналом для подачи в них оборотного электролита.

Возможен вариант поточной линии, при котором агрегат для плавления кристаллогидратов, агрегаты для подготовки сырья к электролизу и агрегат для сепарации магния от электролита устанавливаются вне рядов электролизеров, а соединяющие их каналы имеют протяженность многократно превышающую длину каналов между электролизерами или группами электролизеров.

При работе поточной линии на карналлите в ее состав могут быть включены хвостовые электролизеры. Располагаются они после агрегата-сепаратора магния и служит для получения отработанного электролита с низким содержанием хлористого магния. Хвостовые электролизеры рассчитаны для работы при концентрациях хлористого магния, равных 5 6% и при ограниченном перемешивании расплава в объеме электролизера, для чего они снабжены поперечными перегородками. Число хвостовых электролизеров в поточной линии может составлять 3 9% от числа электролизеров в поточной линии.

Для обеспечения надежного транспорта расплава каналы-расплавопроводы в поточной линии выполнены в виде герметичных безнапорных теплоизолированных каналов.

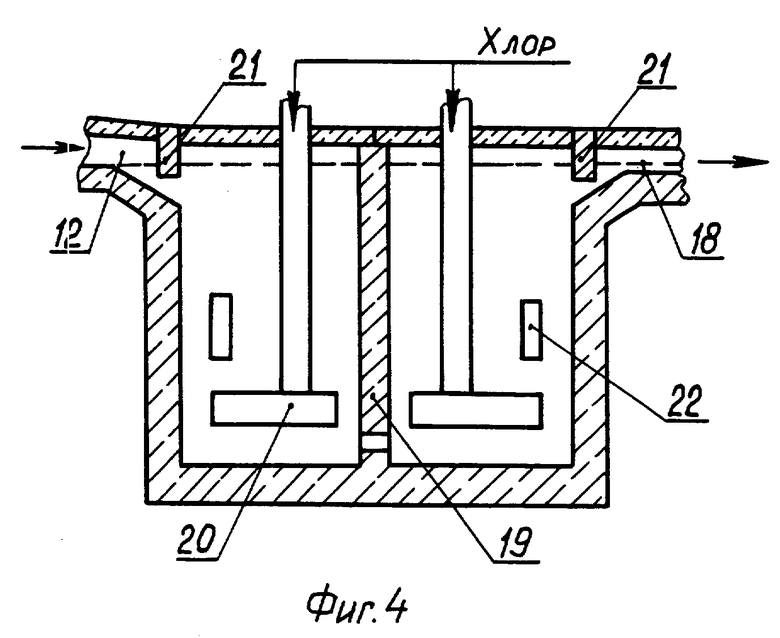

На фиг. 1 дана поточная линия в плане с плавильным агрегатом типа карналлитового хлоратора;

На фиг. 2 дана поточная линия в плане с плавильным агрегатом тоннельного типа и с агрегатом для хлорирования расплава;

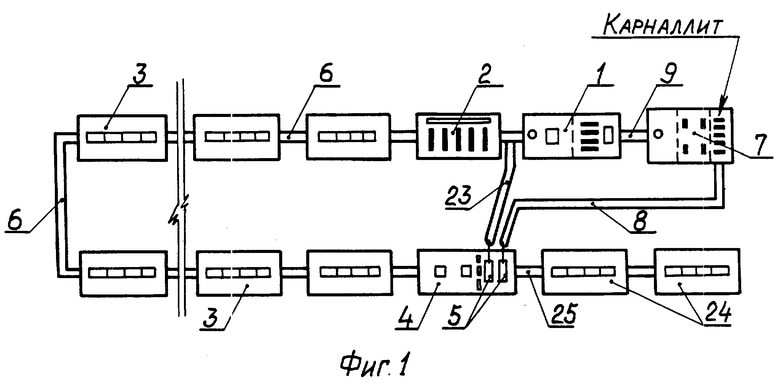

На фиг. 3 дан продольный разрез агрегата для плавления обезвоженного карналлита, выполненного в виде печи тоннельного типа с погружными горелками; на фиг. 4 показан продольный разрез агрегата для хлорирования расплава с диспергаторами хлора.

Основными традиционными элементами поточной линии являются агрегат 1 для подготовки сырья к электролизу, в котором расплав проходит комплексную очистку от примесей постоянным током и получаемыми на электродах хлором и магнием, а также отстаивается от твердых взвесей; рафинировочные электролизеры 2, предназначенные для окончательной очистки электролита от примесей в случае нарушения работы агрегата 1; проточные электролизеры 3, в которых разлагается основное количество хлористого магния; агрегат 4 для сепарации магния от электролита; насосы-дозаторы 5, обеспечивающие перекачку и дозирование расплава в поточной линии; каналы-расплавопроводы 6, объединяющие электролизеры и агрегаты поточной линии в единую гидродинамическую систему.

Новым элементом заявляемой поточной линии является агрегат 7 (фиг. 1) для плавления кристаллогидратов карналлита или хлористого магния в общем кожухе плавильник, камеры хлорирования и отстойник шлама. Его аналогом является карналлитовый хлоратор. Агрегат 7 включен в поточную линию с помощью канала-расплавопровода 8, подающего оборотный электролит в плавильник агрегата 7 и канала-расплавопровода 9, передающего обогащенный и прохлорированный электролит в агрегат 1 для его комплексного рафинирования. Агрегат может использоваться в поточных линиях производительностью до 5 7 тыс. т магния в год.

В поточных производительностью свыше 7 тыс. т магния в год (фиг. 2) целесообразно устанавливать плавильный агрегат 10 тоннельного типа, производительность которого в 3 4 раза больше, чем у плавильного агрегата 7. Протяженность агрегата тоннельного типа в 10 40 раз превышает его ширину или глубину, что обеспечивает высокую проплавляемость карналлита и подогрев расплава на выходе из печи до требуемой температуры. Тоннельное исполнение плавильного агрегата позволяет расположить его на уровне электролизеров, значительно упрощает строительную часть цеха и обеспечение технологического режима.

В поточную линию агрегат 10 включен с помощью канала-расплавопровода 11, подводящего электролит в зону плавления карналлита и канала-расплавопровода 12, передающего расплав из агрегата 10 в последующий агрегат линии.

Обогрев плавильного агрегата 10 предусмотрен переменным током и/или природным газом, для чего агрегат снабжен подогревными электродами 13(фиг. 3) и погружными газовыми горелками 14. Предпочтительным является сочетание электрического и газового обогрева агрегата 10, что обеспечивает высокую экономичность и оперативность управления режимом подобных плавильных печей. Рекомендуется использовать газовые горелки с отдачей в их факел хлорсодержащих газов. Рабочее пространство печи герметизировано. На входе и выходе установлены гидравлические затворы 15. Зоны с интенсивным газовыделением обособлены перегородками 16 шторного типа, разделяющими газовое пространство плавильного агрегата.

Расплав, полученный при плавлении кристаллогидратов, обогащен гидроксохлоридом. Для его разложения в поточной линии предусмотрен агрегат 17 для хлорирования расплава (фиг. 2), соединенный с плавильным агрегатом 10 каналом 12. С последующим агрегатом поточной линии (с агрегатом для комплексной подготовки расплава к электролизу) агрегат 17 связан каналом 18.

Рабочее пространствоагрегата 17 (фиг. 4) образовано рядом последовательно расположенных камер, разделенных огнеупорными перегородками 19 с переточными окнами, исключающими перемешивание расплава и усреднение его состава. Камеры оборудованы диспергаторами 20, которые обеспечивают поступление в расплав хлора или хлорсодержащих газов в раздробленном (диспергированном) виде. На входе в агрегат 17 и на выходе из него каналы-расплавопроводы оборудованы гидравлическими затворами 21. Это герметизирует зоны выделения хлора. Для поддержания требуемой температуры предусмотрены электроды 22 переменного тока, введенные через боковые стенки.

Из агрегата 17 расплав по каналу 18 поступает в агрегат 1 для комплексной очистки от примесей. Он имеет два или более отделений. В первом отделении размещены электроды из углеродистых материалов, что исключает пассивацию катодов. Здесь полученный на аноднополяризованных электродах хлор расходуется на разложение остатков гидроксохлорида магния и хлорирование оксида магния и других кислородсодержащих примесей. В рафинировании расплава активно участвует и магний, выделяющийся на катодных поверхностях в виде мелких капель. Во втором отделении агрегата 1 созданы условия для осаждения твердых взвесей и декантации осветленного расплава, что обеспечено равномерным распределением отверстий по ширине перегородки, разделяющей отделения агрегата 1, и установкой сливного порога на выходе из агрегата.

Конструктивной особенностью поточной линии и агрегата 1 является подключение его электродов постоянного тока параллельно с одним из электролизеров линии. Это позволяет отказаться от преобразовательной подстанции, сооружаемой специально для питания постоянным током агрегата 1, и использовать избыточный ток, имеющийся на хвостовых и рафинировочных электролизерах, для питания агрегата 1.

Для обеспечения равномерного срабатывания анодных и катодных поверхностей в агрегате 1, ошиновка его электродов включает устройство для переключения их полярности.

Агрегат 17 для хлорирования расплава и агрегат 1 для комплексной очистки расплава от примесей могут монтироваться в одном общем кожухе.

После агрегата для комплексного рафинирования расплава в поточной линии установлены рафинировочные электролизеры 2, связанные с агрегатом 1 соединительным каналом. Рафинировочные электролизеры выполнены с верхним вводом анодов. Для упрощения их обслуживания сепарационные отделения расположены у передней стенки. Повышенная степень рафинирования электролита достигнута установкой поперечных перегородок, которые исключают перемешивание поступающего в электролизер расплава с электролитом, прошедшим рафинирование. Для эвакуации магния из рафинировочных электролизеров в верхней части перегородок предусмотрены проходы, поэтому перегородки в сепарационном отделении достигают уровня циркуляционных окон.

Из рафинировочных электролизеров 2 электролит поступает в проточные электролизеры 3, которые для упрощения обслуживания и более полной эвакуации магния объединены в группы, расположенные на разных уровнях и соединены наклонными каналами. Из последнего проточного электролизера электролит вместе с полученным магнием попадает в агрегат 4, предназначенный для сепарации магния от электролита. В агрегате 4 установлен стальной копильник для сбора магния и его защиты от окисления воздухом. Копильник расположен в отделении, обособленном от насосов-дозаторов 5 огнеупорной перегородкой, которая имеет каналы со сливным порогом, стабилизирующим уровень расплава в копильнике. Возможно исполнение агрегата для сепарации магния с размещением копильника для магния и насосов-дозаторов в общем рабочем пространстве. При таком решении обособление зоны сепарации магния выполняется только стенкой стального копильника.

Агрегат 4 каналами-расплавопроводами соединен с потребителями освобожденного от магния электролита: с агрегатом для плавления кристаллогидратов (каналы 8 или 11), с рафинировочными электролизерами (канал 23) и с хвостовыми электролизерами 24 (канал 25). Передача расплава в каналы осуществлена с помощью насосов-дозаторов 5, которые обеспечивают слив в канал строго дозированного количества расплава. Работа насосов-дозаторов автоматизирована.

Хвостовые электролизеры 24 предназначены для получения отработанного электролита, содержащего 4 6% т MgCl2. Их количество составляет 3 - 7% от общего числа электролизеров в линии. Конструктивными особенностями хвостовых электролизеров является наличие одной или двух поперечных перегородок и увеличенной ( по сравнению с проточными электролизерами) поверхностью электродов. Первая из этих особенностей ограничивает перемешивание электролита в электролизере и способствует более глубокой сработке хлористого магния и, следовательно, более полному использованию сырья. Увеличение поверхности электродов в хвостовых электролизерах определено их работой при содержании в электролите менее 10% MgCl2, и необходимостью уменьшить тепловыделения, вызывающие перегрев электролита.

Возможны поточные линии без хвостовых электролизеров. В таких линиях избыточные соли, остающиеся после перекачки оборотного электролита передаются из агрегата 4 на дальнейшую переработку известными способами (утилизация при производстве карналлита, производство удобрений и пр.). Хвостовые электролизеры не требуются также в поточных линиях, работающих только на хлористом магнии и не имеющих в сырье балластных солей.

Все агрегаты поточной линии объединены в единую гидродинамическую систему каналами-расплавопроводами, работающими в безнапорном режиме. Основными условиями их нормальной работы являются достаточная теплоизоляция, исключающая замерзание расплава в каналах или пропитку футеровки расплавом до кожуха, и полная герметичность, исключающая подсосы воздуха.

Агрегат для сепарации магния от электролита и агрегаты для плавления карналлита и подготовки обогащенного расплава к электролизу обычно располагают в рядах электролизеров (фиг. 1), однако возможны решения, когда эти агрегаты могут быть установлены вне рядов электролизеров и даже за пределами электролизного цеха. В этом случае каналы-расплавопроводы, соединяющие эти агрегаты с электролизерами, нуждаются в дополнительном подогреве и особо тщательной герметизации.

Линия работает следующим образом.

В агрегат для плавления карналлита непрерывно, или в режиме, близком к непрерывному, загружают обезвоженный карналлит, содержащий до 8% H2O. В место загрузки непрерывно подают оборотный электролит с 4 12% MgCl2, который насосом-дозатором 5 перекачивают из агрегата 4. Скорость загрузки кристаллогидратов и интенсивность перекачки оборотного электролита принимают такими, чтобы концентрация хлористого магния в обогащенном электролите была близкой к 35%

Поскольку оборотный электролит имеет температуру 680 730oC, а температура плавления карналлита близка к 450oC, постольку загружаемый в расплав карналлит плавится практически мгновенно. При этом большая часть влаги испаряется в момент плавления, а гидролиз хлористого магния, являющийся вторичным процессом, протекает неполностью. Снижению гидролиза способствует также низкая активность хлористого магния в расплаве, содержащем в 1,5 2 раза меньше MgCl2, чем наблюдается в хлораторах или СКН. В результате гидролиз хлористого магния в агрегатах, работающих в поточных линиях, в 4 5 раз меньше, чем в обычных агрегатах для получения безводного карналлита, а последующее хлорирование расплава требует меньшего расхода хлора и обеспечивает более высокое качество расплава.

При загрузке твердого обезвоженного карналлита в поток электролита температура расплава понижается до 450 500oC. Обогащенный расплав подогревают до 670 700oC, используя переменный ток или газовые горелки. Наиболее совершенным является совмещенный способ подогрева, при котором основное количество тепла дают газовые погружные горелки, а для оперативного управления температурой используют электрический ток.

Из плавильного агрегата 10 расплав поступает в агрегат 17, где обрабатывается анодным хлоргазом, вводимым в расплав через погруженные в него диспергаторы 20. Многократное увеличение поверхности взаимодействия хлора с расплавом обеспечивает интенсивное разложение гидроксохлорида магния и хлорирование кислородных соединений. Температурный режим агрегата 17 поддерживают за счет переменного тока или газовых горелок. Для обеспечения более полного разложения гидроксохлорида и предупреждения перемешивания и усреднения состава расплава в рабочем пространстве агрегата, он выполнен многокамерным (с двумя и более камерами-отделениями). Конструкция перегородок и переточных окон исключает обратные потоки расплава.

После обработки диспергированным хлором расплав перетекает в агрегат 1, где подвергается комплексному рафинированию постоянным током, получаемым на анодах хлором и выделяющимся на катодах магнием, а также отстаиванием от твердых взвесей. Осветленный расплав декантируют в рафинировочные электролизеры 2.

Глубокая комплексная очистка расплава в агрегате 1 сводит до минимума роль рафинировочных электролизеров, число которых может быть уменьшено за счет установки более экономичных проточных электролизеров. Для повышения качества очистки электролита рабочее пространство в рафинировочных электролизерах разделено поперечной перегородкой на два отделения, что позволяет уменьшить перемешивание вновь поступающего расплава с уже прошедшим рафинирование. Поперечная перегородка приближает гидродинамический режим рафинировочного электролизера к режиму полного вытеснения.

В проточных электролизерах 3 происходит разложение хлористого магния. Их количество в линии может достигать 35 40 штук. Групповое расположение электролизеров упрощает организацию гидродинамического режима и контроль за их работой. Наклонные каналы между группами и рядами электролизеров обеспечивают ускорение потоков электролита и полную эвакуацию магния из электролизеров и каналов. В результате утечки тока через задерживающийся в каналах магний исключаются. Для предупреждения коротких замыканий и утечек тока через кожухи каналов последние имеют электроразрывы.

Из последнего проточного электролизера расплав по каналу попадает в агрегат 4, где происходит отделение магния электролита. Разработанная конструкция приемника (копильника) для магния, исключающая контакт магния с воздухом, и поддерживаемый температурный режим обеспечивают рафинирование магния от железа, хлора и других примесей. Извлеченный из копильника магний по своему качеству отвечает требованиям, предъявляемым к магнию МГ 90 и МГ 95. Он может перерабатываться на изделия без рафинирования в тигельных печах или в печах непрерывного рафинирования.

Солевой расплав из агрегата 4 удаляется насосами-дозаторами 5 и по каналам-расплавопроводам направляется его потребителям: в агрегат для плавления карналлита, в рафинировочные электролизеры и в хвостовые электролизеры. Производительность и периоды работы каждого насоса-дозатора определяются регламентом поточной линии и контролируются средствами автоматического управления.

Хвостовые электролизеры 24 питаются расплавом циклично. Продолжительность периодов зависит от количества удаляемого из последнего хвостового электролизера отработанного электролита и количества расплава, добавляемого из агрегата 4 в первый хвостовой электролизер.

Пример 1. Поточная линия включает агрегат 7, в котором объединены в общем кожухе плавильник кристаллогидратов, отделения хлорирования обогащенного расплава и отстойник шлама (фиг. 1). В плавильник агрегата встроен канал 8, подводящий из агрегата 4 оборотный электролит с 10% MgCl2. Кристаллогидраты, содержащие 47% MgCl2, 6% H2O и 2% MgO, загружают в плавильник в количестве 7,7 т/ч. Для получения расплава, содержащего 30% MgCl2, соотношение загружаемых кристаллогидратов и оборотного электролита выдерживают равным 1 1.

Хлорирование обогащенного расплава осуществляют анодным газом, расходуя 25,6 кг хлора на 1 т расплава. Прохлорированный расплав после отстаивания шлама передают в агрегат 1 для комплексного рафинирования.

После подготовки расплава к электролизу его направляют в рафинировочные электролизеры 2. Содержание хлористого магния перед поступлением электролита в электролизеры понижают до 22% за счет дополнительного разбавления расплава оборотным электролитом. С этой целью на каждую тонну расплава из агрегата 1 добавляют 0,56 т оборотного электролита.

Основное количество тока в рафинировочных электролизерах (до 70 75%) расходуется на разложение хлористого магния и получение магния и хлора.

Из рафинировочных электролизеров электролит поступает в проточные электролизеры где постепенно обогащается магнием. Перед агрегатом 4 его содержание в электролите достигает 2-3%

В агрегате 4 может накапливаться до 9 т магния. Для его рафинирования от примесей в копильнике следует оставлять переходящий металл в количестве 2 3 т. Выборку магния из копильника производят вакуумным ковшом емкостью 2 т, учитывая, что за час в копильник поступает 800 кг магния. Извлеченный магний передается на литейный конвейер без дополнительного рафинирования.

Электролит из агрегата 4 после отделения от него магния перекачивают частично в плавильный агрегат 7 и в рафинировочные электролизеры 2; а оставшийся в количестве ≈ 4,5 т/ч. направляют в хвостовые электролизеры, где концентрация в нем хлористого магния понижается с 10 до 5% после чего солевой расплав выводится из процесса в качестве отработанного электролита. Его количество достигает 3,96 т/ч. Все операции по обслуживанию хвостовых электролизеров взаимосвязаны: первоначально из последнего хвостового электролизера откачивают 2 т отработанного электролита одновременно включают насос-дозатор на перекачку 2,3 т расплава из агрегата 4 в первый хвостовой электролизер, из которого расплав самотеком поступает в последующие электролизеры. При удалении из поточной линии по 2 т отработанного электролита интервалы между выборками составляют 30 мин.

Поток электролита, возникающий в хвостовых электролизерах в период поступления в них расплава из агрегата 4, переносит магний из первых хвостовых электролизеров в последний. Накапливающийся в нем магний периодически выбирают вакуумным ковшом и переносят в разделительный агрегат 4, где он проходит рафинирование от примесей.

Пример 2. Поточная линия оборудована агрегатом тоннельного типа (фиг. 2). Зона плавления кристаллогидратов карналлита расположена в начале печи. В нее подается 22,1 т/ч кристаллогидратов и оборотный электролит в количестве 20,6 т/ч. Получаемый обогащенный расплав содержит 30% MgCl2. Его температура в зоне плавления карналлита снижается до 520oC. Средняя скорость расплава вдоль печи равна 3 см/с. Протяженность рабочего пространства печи 16 м. Время пребывания в ней расплава составляет 9 мин. За это время расплав подогревают газовыми горелками и переменным электрическим током до 700oC.

При плавлении кристаллогидратов расплав обогащается гидроксохлоридом (до 2,6%). Для его разложения в поточной линии установлен агрегат для хлорирования расплава 17, оборудованный диспергаторами борботажного типа. Расход хлоргаза 25,6 кг хлора на тонну расплава с 30% MgCl2 или 51,1 кг на тонну загружаемого обезвоженного карналлита. Время пребывания расплава в камерах хлорирования 14 мин. За это время концентрация MgOHCl в расплаве снижается до следов.

Полное разложение гидроксохлорида происходит в агрегат 1 для комплексной подготовки сырья к электролизу, который работает при плотности тока, равной 0,2 А/см2, и при расходе 30 кА/ч.

Рафинировочные и проточные электролизеры работают при силе тока 150 кА и при катодной плотности тока 0,28 А/см2. Температура электролита в первых электролизерах линии 680oC, в последних 700oC.

Работа агрегата для сепарации магния от электролита и хвостовых электролизеров аналогична рассмотренной в первом примере. Потоки оборотного электролита составляют: в тоннельную печь 20,6 т/ч, в рафинировочное электролизеры 13,5 т/ч, в хвостовые электролизеры 11,4 т/ч.

Из описания поточной линии, ее оборудования и взаимосвязи основных частей следует, что предложенные решения позволяют интегрировать сырьевой и электролизные переделы, создать для подготовки сырья к электролизу более благоприятные условия (по сравнению с существующими в известных хлораторах), упростить транспортировку расплавов, полностью механизировать и автоматизировать работу линии. Такой результат достигнут благодаря включению в поточную линию новых агрегатов с новыми связями, при этом достигнутый результат специфичен для рассматриваемой линии, которая существенно отличается от известных линий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ В ПОТОЧНОЙ ЛИНИИ | 1995 |

|

RU2095480C1 |

| СПОСОБ ПРОИЗВОДСТВА МАГНИЯ | 2007 |

|

RU2354754C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ МАГНИЯ ИЗ ГЛУБОКООБЕЗВОЖЕННОГО КАРНАЛЛИТА И ПОТОЧНАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2305144C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА В ПОТОЧНОЙ ЛИНИИ | 1995 |

|

RU2095479C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА МАГНИЯ И СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ ИЗ КИСЛОРОДСОДЕРЖАЩЕГО СЫРЬЯ В ЭТОЙ ЛИНИИ | 1996 |

|

RU2107113C1 |

| СПОСОБ ПОДГОТОВКИ ХЛОРМАГНИЕВОГО СЫРЬЯ К ЭЛЕКТРОЛИЗУ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2186878C2 |

| СПОСОБ ПОДГОТОВКИ ОКСИДНОГО МАГНИЙСОДЕРЖАЩЕГО СЫРЬЯ К ЭЛЕКТРОЛИЗУ | 2001 |

|

RU2200705C1 |

| ПОТОЧНАЯ ЛИНИЯ ПОЛУЧЕНИЯ МАГНИЯ ИЗ БЕЗВОДНОГО КАРНАЛЛИТА | 2005 |

|

RU2310019C2 |

| РАФИНИРОВОЧНЫЙ ЭЛЕКТРОЛИЗЕР | 1993 |

|

RU2075550C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ МАГНИЯ ИЗ ГЛУБОКООБЕЗВОЖЕННОГО ХЛОРМАГНИЕВОГО СЫРЬЯ И ПОТОЧНАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2294402C1 |

Использование: производство магния электролизом в поточной линии. Сущность изобретения: поточная линия имеет новую последовательность агрегатов, агрегат для плавления кристаллогидратов карналлита и/или хлористого магния и обогащения электролита хлористым магнием 1, 10, агрегат для хлорирования обогащенного расплава 17; агрегат для рафинирования расплава постоянным током и для осаждения твердых взвесей 1, рафинировочные 2 и проточные электролизеры 3, объединенные в группы, агрегат для сепарации магния от электролита 4 и размещения насосов 5 для перекачки и дозирования электролита, причем все элементы поточной линии объединены системой расплавопроводов для транспортировки электролита, обеспечивающей последовательное протекание электролита через все электролизеры и агрегаты поточной линии. Представлено пять вариантов конструктивного исполнения поточной линии. Технический результат - упрощение аппаратурно-технологической схемы производства магния и хлора, улучшение подготовки сырья к электролизу, сокращение трудозатрат, интегрирование сырьевого и электролизного переделов, 5 с. и 16 з.п. ф-лы, 4 ил.

| SU, авторское свидетельство, 240590, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1997-12-27—Публикация

1995-06-14—Подача