Изобретение относится к производству цветных металлов, а именно к производству магния и хлора электролизом расплавленных солей в поточной линии.

Известен и реализован в промышленном масштабе способ получения магния и хлора в электролизерах, объединенных в поточную линию, включающую головной агрегат для подготовки сырья путем смешения оборотного электролита и карналлита, расплавленного в предназначенных для этой цели хлораторах или специальных печах, разделительный агрегат для отделения магния от солевого расплава оборотного электролита и накапливания его компактной массой, насосы для перекачки оборотного электролита на смешение с расплавленным сырьем (Ж. Цветные металлы. 1991, N 9, с. 42-44).

Недостатком способа является наличие передела подготовки сырья со специальным оборудованием, которое нуждается в обслуживании и энергозатратах на нагрев и плавление карналлита.

В качестве ближайшего аналога выбран способ получения магния и хлора в поточной линии при использовании в качестве сырья для загрузки в головной агрегат как расплавленного безводного, так и твердого обезвоженного карналлита с содержанием оксида магния до 2% и воды до 3% (Н.М. Зуев, А.В. Иванов, В.В. Вуколов и др. Разработка поточной технологии производства магния. "Производство магния и титана". Труды ВАМИ N 72, Из-во "Металлургия". М. 1970 г. с. 48-55). Сущность способа по прототипу заключается в том, что твердое сырье с указанным содержанием примесей загружают в головной агрегат, в который подают оборотный электролит с содержанием MgCl2 7-10% и получают для электролиза расплав, содержащий 20-22% MgCl2. Расход электроэнергии на плавление составляет 290 кВт-ч на одну тонну обезвоженного карналлита, что ниже расхода при плавлении в хлораторах, равного 380-440 кВт-ч/т. Получаемый расплав освобождается от содержащих кислород примесей (MgO и другие оксиды) осаждением в шлам частично в головном агрегате, частично в рафинировочных электролизерах, в которых наряду с образованием шлама имеет место хлорирование оксида магния с расходом углерода из графитовых анодов, что требует периодической их замены.

Наиболее существенные недостатки способа по аналогу:

пониженный выход по току магния и хлора из-за недостаточной стабильности температурного и концентрационного режима в электролизерах;

потребность в специальном агрегате для плавления твердого сырья, отличающегося повышенным расходом электроэнергии и высокими потерями MgCl2 со шламом, увеличивающими расход сырья.

Другие недостатки способа по аналогу.

Проточная линия должна иметь в своем составе два типа электролизеров: рафинировочные (для окончательной очистки расплава, идущего из головного плавильного агрегата на электролиз) и проточные, причем первые должны иметь верхний ввод анодов, чтобы можно было производить их замену из-за быстрого износа рабочей части в связи с расходом на хлорирование MgO при доочистке. Снижение содержания кислородсодержащих примесей в твердом сырье приведет к увеличению срока службы анодов, но операция по их замене сохранится.

В системе имеет место перепад концентрации MgCl2 от 20-22% в головном агрегате и 1-ом рафинировочном электролизере до 7-10% в последнем электролизере замкнутого цикла. Шлам также распределяется неравномерно: от максимального количества в первом электролизере с понижением по ходу потока в несколько раз до постоянной величины. Часть шлама удаляется из головного агрегата. Поскольку при удалении шлама захватывается жидкая фаза, содержащая MgCl2, поэтому имеют место большие потери ценного компонента, увеличивающие расход сырья пропорционально количеству удаляемого шлама.

Техническим результатом является:

повышение выхода по току магния и хлора за счет стабилизации концентрационного и температурного режимов в электролизерах;

снижение энергетических затрат и расхода сырья на производство товарной продукции.

Сущность способа: получение магния и хлора в поточной линии включает приготовление хлормагниевого сырья, транспортирование и загрузку его в агрегаты поточной линии, циркуляцию оборотного электролита в замкнутом контуре поточной линии, извлечение магния и удаление шлама.

Новым в способе является:

то, что загрузку хлормагниевого сырья производят в отдельные электролизеры замкнутого контура со средней скоростью, определяемой из уравнения (I):

pэ [p • Pм Pа • Cа + (C2 - C1) • Mр] Сэ Э Т, /1/

где

pэ задаваемая средняя скорость загрузки сырья в единичный электролизер замкнутого контура;

p нормальный расход хлористого магния на единицу массы получаемого металла;

Pм количество получаемого в расчетный промежуток времени магния во всей поточной линии;

Pа количество сырья, загружаемого в расчетный промежуток времени в агрегаты поточной линии помимо электролизеров, входящих в замкнутый контур, равное 0 при отсутствии такой загрузки;

Cа среднее содержание хлористого магния в загружаемом в агрегаты поточной линии помимо электролизеров сырье;

Cэ среднее содержание хлористого магния в загружаемом в электролизеры замкнутого контура сырье;

C1 и C2 среднее содержание хлористого магния в системе за расчетный и предшествующий ему промежутки времени;

Мр масса расплава во всех агрегатах поточной линии;

Э количество электролитов, работающих в замкнутом контуре, в которые в расчетный промежуток времени производится загрузка сырья;

Т длительность расчетного промежутка времени.

то, что загрузку хлормагниевого сырья в агрегаты поточной линии производят в расплавленном и/или в твердом состоянии, и температуру электролита в электролизерах замкнутого контура поддерживают изменением скорости загрузки твердого сырья.

то, что среднюю скорость загрузки твердого сырья в один электролизер рассчитывают по уравнению (2):

pт [p • Pм Pр • Cр + (C2 - C1) • Mр] Cт Э Т, /2/

где

pт задаваемая средняя скорость загрузки твердого сырья в единичный электролизер замкнутого контура;

p нормативный расход хлористого магния на единицу массы полученного металла;

Pм количество полученного в расчетный промежуток времени магния во всей поточной линии;

Pр количество сырья, загруженного в агрегаты поточной линии в расплавленном состоянии в расчетный промежуток времени, если такая загрузка произведена. При ее отсутствии Pр 0;

Cр среднее содержание хлористого магния в загружаемом в агрегаты поточной линии расплавленном сырье;

Cт среднее содержание хлористого магния в загружаемом в электролизеры замкнутого контура твердом сырье;

C2 и C1 среднее содержание хлористого магния в системе за расчетный и предшествующий ему промежутки времени;

Mр масса расплава во всех агрегатах поточной линии;

Э количество электролизеров, работающих в замкнутом контуре, в которые в расчетный промежуток времени производится загрузка сырья;

T длительность расчетного промежутка времени;

то, температуру в отдельном электролизере регулируют, изменяя скорость загрузки твердого сырья на 5-50% по отношению к средней величине на один градус изменения температуры в час, и поддерживают в интервале 650-730oC. Для регулирования температуры электролита в отдельном электролизере предлагается в дополнение к меняющейся скорости загрузки твердого сырья использовать способы принудительного отвода тепла непосредственно от расплава с помощью движущихся газов (меняя количество газов санитарно-технического отсоса) и/или с помощью хладагента, проходящего через устройства для отвода тепла в конструктивных элементах электролизера.

то, что твердое сырье охлаждают в процессе транспортировки, так как чем ниже его температура перед загрузкой в электролизер, тем более высокой будет сила тока, при которой должен работать электролизер, и соответственно больше производительность. Температура, до которой необходимо охладить сырье, выбирается с учетом его свойств (главным образом, склонности к взаимодействию с влагой воздуха) и условий транспортировки. При использовании негерметичного транспорта температура сырья должна на 5-50o превышать температуру начала взаимодействия с влагой воздуха.

Использование в способе получения магния и хлора нового признака - загрузки хлормагниевого сырья в отдельные электролизеры замкнутого контура поточной линии со средней скоростью, определяемой из уравнения (1), позволит стабилизировать концентрационный и температурный режимы процесса электролиза за счет регулирования скорости загрузки сырья, что приведет к повышению выхода по току магния и хлора.

Применение для загрузки в электролизеры твердого сырья позволит исключить потребность в специальном агрегате для плавления сырья и снизить энергетические и материальные затраты на его обслуживание.

Применение уравнения (2) для расчета средней скорости загрузки твердого сырья в отдельный электролизер позволит стабилизировать концентрацию MgCl2 вблизи оптимальных значений и уменьшить расход сырья, а также определять расход твердой загрузки при смешанном питании поточной линии твердым и расплавленным сырьем.

Дополнительный выигрыш получается за счет унификации электролизеров, входящих в замкнутый контур поточной линии.

Кроме того, загрузка сырья в электролизеры в твердом виде позволяет повысить производительность электролизера примерно на 15% при работе на карналлите и на 6-8% при использовании хлористого магния.

Максимальный эффект от применения способа достигается при использовании только твердого сырья благодаря полной ликвидации затрат на стадии подготовки сырья: энергетических, материальных или рабочей силы на обслуживание оборудования. При смешанном питании твердым и расплавленным сырьем эффект будет снижаться по мере уменьшения доли сырья, загружаемого в твердом виде до минимального значения при использовании только расплавленного сырья.

Осуществление способа получения магния и хлора. Рассматривается здесь на примерах с использованием твердого сырья.

Производство имеет два предела: подготовки сырья и его электролиз в поточной линии.

На переделе подготовки сырья используются тепловые агрегаты: сушилки, печи вращающиеся, кипящего слоя (КС) и др. При наличии второй стадии на ней применяются плавильные печи, хлораторы, или печи КС с обработкой твердого материала газами, содержащими хлористый водород.

На переделе электролиза используется поточная линия, которая включает электролизеры с соединительными каналами, разделительный агрегат для отделения оборотного электролита от магния и накапливания последнего компактной массой, включенные в замкнутый контур по оборотному электролиту, устройство для циркуляции оборотного электролита, систему транспорта и распределения твердого сырья по отдельным электролизерам с регулирующими расход устройствами на каждом из них. Часть электролизеров может не входить в замкнутый контур и работать без загрузки сырья так называемые хвостовые электролизеры. Они отличаются от входящих в замкнутый контур электролизеров энергетическими и конструктивными характеристиками. Через них выводятся поступающие с сырьем балластные соли в количестве, пропорциональном их приходу, с пониженным до экономически целесообразного уровня содержанием хлористого магния.

Поточная линия по аналогу имеет в замкнутом контуре дополнительно (или взамен одного из электролизеров) головной агрегат и рафинировочные электролизеры со своими технологическими характеристиками и конструктивными особенностями.

Подготовка сырья к электролизу.

В случае применения в качестве сырья карналлита, основным веществом в котором является шестиводная калийно-магниевая соль, он проходит обработку в печи кипящего слоя или другом тепловом агрегате с получением обезвоженного карналлита, который затем:

по аналогу обезвоженный карналлит загружается в головной агрегат, имеющий повышенную электрическую мощность;

по предлагаемому решению в наиболее эффективном варианте обезвоженный карналлит из печи КС загружается с заданной скоростью либо непосредственно, либо после дополнительной обработки для снижения, в основном кислородсодержащих примесей магния, в электролизеры замкнутого контура поточной линии (все или часть их).

Доставка сырья к электролизерам осуществляется транспортом непрерывного (конвейеры) или порционного (контейнеры) действия. Конструктивное оформление транспортных устройств зависит от температуры, которую имеет сырье при загрузке, и склонности его к взаимодействию с влагой воздуха. Например, известно, что глубокообезвоженный карналлит интенсивно поглощает влагу при температуре ниже 120oC (Ж. Цветные металлы. 1994, N 5, с.33-37), поэтому для транспортировки этого сырья с температурой ниже указанной следует применять герметичные устройства. Если температура карналлита выше указанного значения, требования к герметичности становятся менее жесткими.

Возможна загрузка всего карналлита либо части его в расплавленном состоянии в электролизеры замкнутого контура, либо в головной агрегат, если предусмотрено его наличие в составе поточной линии, в режиме, который определяется конкретными условиями производства.

В случае применения хлористого магния, получаемого кристаллизацией из водных растворов и последующим обезвоживанием в тепловых агрегатах в твердом состоянии, он загружается непосредственно с заданной скоростью в электролизеры замкнутого контура (все или часть их), причем в связи с отсутствием отработанного электролита отпадает необходимость в хвостовых электролизерах.

Показана возможность электролиза карналлита с содержанием примесей MgO и H2O до 2% и более каждой (Ж. Цветные металлы. 1987 г. N 7, с. 64-68). Однако, с целью снижения расхода графита на хлорирование указанных примесей и исключения операции по замене анодов предпочтительно применение карналлита, содержащего MgO и H2O не более 0,4% каждой, особенно для загрузки в электролизеры с нижним вводом анодов, где их замена без ремонта электролизера невозможна.

Для обезвоженного хлористого магния содержание MgO устанавливается на уровне не более 0,3%

Процесс электролиза.

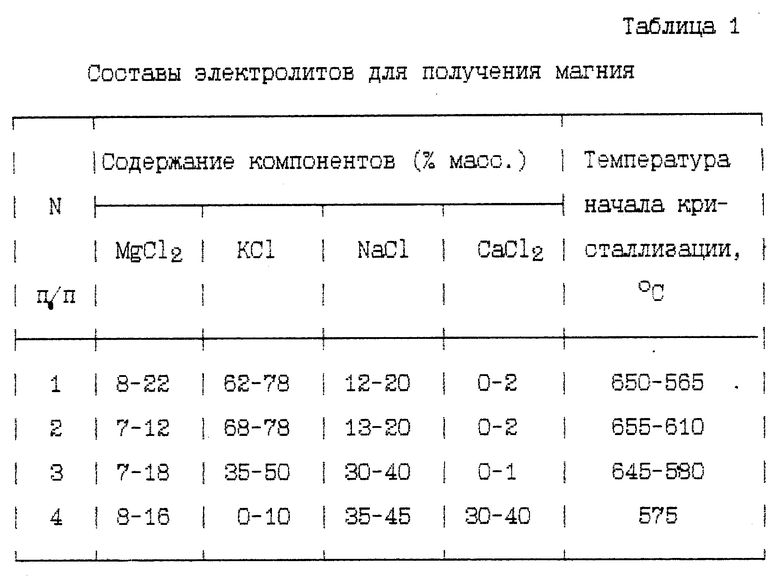

В первый электролизер замкнутого контура (или головной миксер при его наличии) подают из разделительного агрегата оборотный электролит в количестве, достаточном для поддержания заданного концентрационного режима и сбора металла в разделительном агрегате. В каждый электролизер замкнутого контура или большую их часть загружают твердое сырье, содержащее хлористый магний. Величину загрузки сырья устанавливают такой, чтобы температура расплава в электролизерах находилась в интервале 650-730oC и как можно ближе к заданной величине значению, оптимальному для данного состава электролита и данной конструкции электролизера, которая выбирается с учетом свойств электролитов, применяемых в производственной практике, согласно данным табл. 1.

Приняты названия электролитов: 1,2 калиевый, 3 натриево-калиевый, 4 - натриево-кальциевый. Приведена температура начала кристаллизации с учетом содержания MgCl2 в расплаве.

Калиевый электролит получается естественным способом при использовании в качестве сырья карналлита, с которым в электролизер поступают балластные соли. Их периодически удаляют в виде отработанного электролита, содержащего около 5% MgCl2, имеющего температуру начала кристаллизации 675oC. Составу 1 соответствует расплав, применяемый по аналогу, составу 2 по предлагаемому способу с загрузкой твердого сырья. При загрузке в электролизеры только расплавленного сырья значения концентраций MgCl2 и других компонентов принимают значения из интервала между 1-м и 2-м составами.

Состав других электролитов, применяемых при использовании хлористого магния, поддерживается искусственно введением корректирующих добавок.

Во избежание образования настылей в электролизере оптимальной считается температура, на 10-20oC превышающая температуру начала кристаллизации наиболее тугоплавкого состава электролита.

Среднюю для электролизеров замкнутого контура величину загрузки сырья устанавливают пропорциональной количеству получаемого в поточной линии металла в соответствии с уравнением (2), поддерживания содержание MgCl2 на заданном уровне в интервале 7-12%

Загрузку сырья производят через известные дозирующие устройства для сыпучих материалов. Величина загрузки в конкретный электролизер зависит от температуры расплава в нем. При температуре, меньшей нижнего значения оптимального интервала, загрузку снижают или прекращают совсем, при температуре, превышающей верхнее значение, увеличивают, сохраняя рассчитанное для всех электролизеров среднее значение.

Возможен режим, при котором сырье загружается в один электролизер с учетом потребности нескольких электролизеров.

Место загрузки выбирают в зависимости от конкретных условий производства.

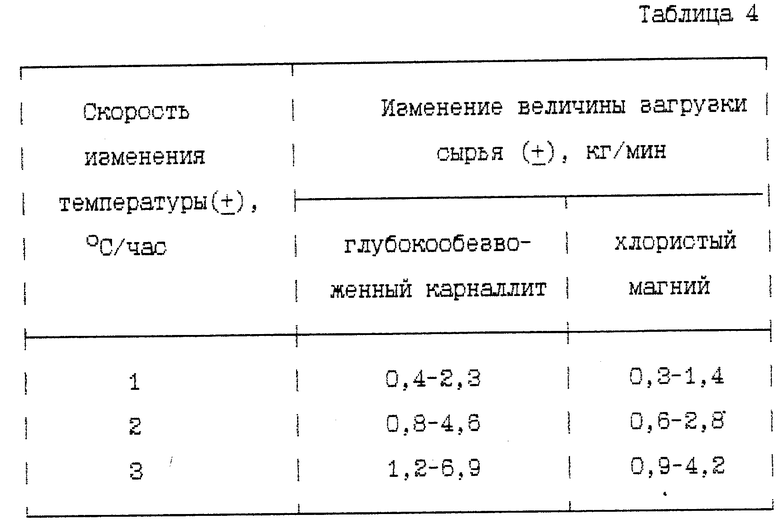

Для оперативного управления температурой, которую определяют с помощью измерительного устройства (термопары в комплекте с измерительным прибором), в отдельном электролизере производят изменение величины загрузки сырья, т.е. увеличение или уменьшение при росте или снижении температуры, на 5-50% по отношению к среднему значению на каждый один градус изменения температуры в час, пока температура не стабилизируется вблизи заданной величины.

В поточной линии электролиза твердого сырья могут быть применены электролизеры с устройствами для принудительного отвода тепла (холодильниками), которые дают возможность в дополнение к меняющейся загрузке регулировать температуру электролита на отдельном электролизере, а также отводить избыточное тепло, что позволяет менять (увеличивать или уменьшать) производительность поточной линии за счет изменения силы тока. Изменение загрузки применяется как средство оперативного регулирования при кратковременных изменениях температуры, вызванных чаще случайными причинами. После выявления и устранения этих факторов температура и загрузка возвращаются к норме. Изменение отвода тепла используется в случае длительно действующих возмущений, связанных, например, с изменением омического сопротивления электролизера в процессе его эксплуатации.

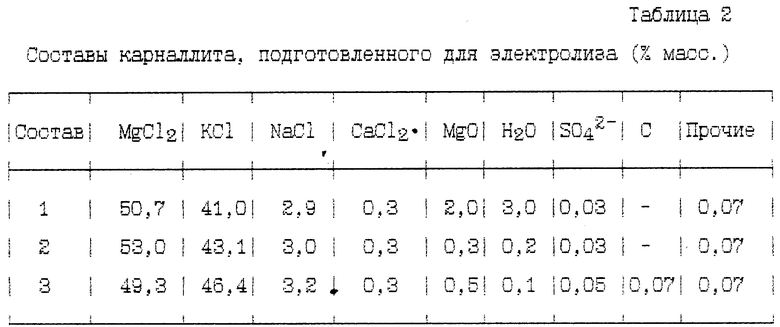

Пример 1. В печи кипящего слоя получали обезвоженный карналлит состава 1 (табл. 2), из которого после дополнительной тепловой обработки в твердом состоянии (печь КС) газами, содержащими хлористый водород, получали продукт состава 2 с температурой 250 350oC.

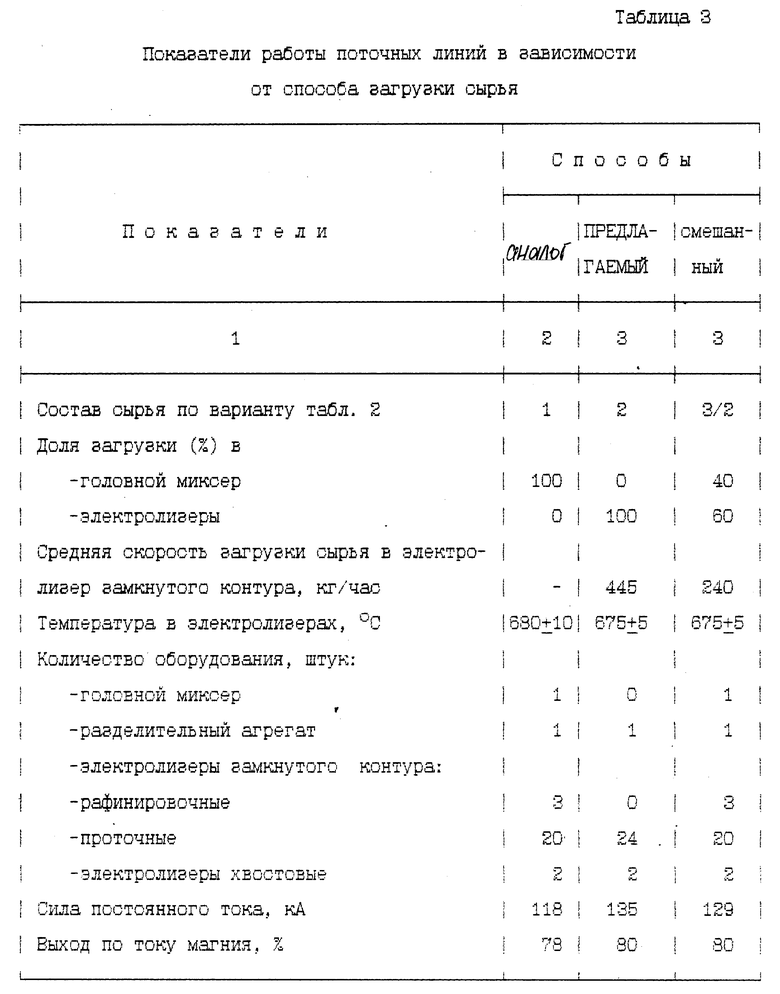

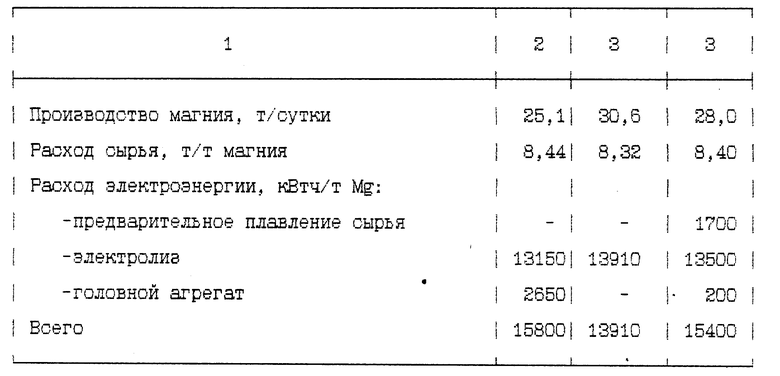

Этот продукт использовали для загрузки в агрегаты поточной линии и получили результаты, приведенные в табл. 3, при указанных средних за весь период испытаний скоростях загрузки и точности соблюдения температуры электролиза. Задание на скорость загрузки сырья уточнялось по формуле /1/ при Pр=0.

При работе поточной линии по предлагаемому способу количество электролизеров в замкнутом контуре по сравнению с прототипом увеличили на один за счет установки вместо головного миксера и все они стали однотипными. Поточная линия работала на твердом безводном карналлите состава 2 (табл. 2) и включала 24 электролизера, входящих в замкнутый по расплаву контур, разделительный агрегат для накапливания магния с отделением для установки насоса, обеспечивающего циркуляцию оборотного электролита, в котором поддерживалось содержание хлористого магния преимущественно 7 10% и 2 электролизера вне замкнутого контура, предназначенных для вывода балластных солей в виде отработанного электролита, содержащего 4 6% хлористого магния. Хвостовые электролизеры работали без загрузки сырья и имели свои энергетические и конструктивные характеристики для теплового балансирования при одной силе тока с входящими в замкнутый контур. В каждый электролизер замкнутого контура загружали 445 кг/час твердого карналлита и поддерживали температуру 675±5oC при скорости циркуляции оборотного электролита 50 70 т/час. Она потребляла постоянный ток силой 135 кА, выход по току магния составлял 80% Выход шлама составил около 100 кг/т при составе: 20% MgO, 8% MgCl2. Расход сырья снизился до 8,32 т на 1 т магния.

Задаваемую скорость загрузки сырья определяли таким способом. По количеству магния, полученного за расчетный промежуток времени, которое определяли взвешиванием, вычисляли общий расход хлористого магния в поточной линии. Одновременно по результатам химического анализов расплава из нескольких электролизеров на содержание хлористого магния определяли поправку к расходу хлористого магния и затем рассчитывали скорость загрузку в единичный электролизер по уравнению (2).

Полученную величину, при необходимости, корректировали с учетом температуры в данный момент. В электролизеры с повышенной температурой по сравнению с заданной величиной устанавливали более высокую скорость загрузки, в электролизеры с пониженной температурой уменьшенную скорость, вплоть до полного прекращения, после чего поддерживали заданную температуру периодическим изменением загрузки сырья с частотой 1 раз в 1 2 ч.

При колебаниях температуры в отдельном электролизере применяли регулирование, меняя скорость загрузки сырья на 5 40% от среднего значения (уменьшая или увеличивая ее в зависимости от направления изменения температуры) согласно табл. 4.

Испытания проводили с карналлитом, охлажденным до 120 150oC. При понижении температуры твердого карналлита перед загрузкой до 20 30oC (температура окружающей среды) сила тока и производительность увеличились на 1,5%

Пример 2. Поточная линия по аналогу переведена на смешанное питание сырьем. Расплавленный в хлораторе карналлит состава 3 (табл. 2) загружали в головной миксер, твердый обезвоженный карналлит состава 2 в электролизеры замкнутого контура. Скорость загрузки сырья в электролизеры задавали по формуле (2) с учетом количества сырья (Pр), загруженного в течение расчетного промежутка времени в расплавленном состоянии. Полученные результаты приведены в табл. 3, на которой видно, что по сравнению с прототипом выросла производительность поточной линии и снизился удельный расход электроэнергии, но изменения меньше, чем по предлагаемому способу.

Пример 3. Предлагаемая поточная линия при использовании в качестве сырья твердого хлористого магния с содержанием основного вещества не менее 95% потребляла ток 129 кА при выходе по току 81 82% средней загрузке сырья в электролизер 190 кг/час, скорости циркуляции оборотного электролита 40 60 т/час и работала при содержании хлористого магния в расплаве 8 14% (состав 3, табл. 1), температуре электролита 670oC без головного агрегата и хвостовых электролизеров. При колебаниях температуры применяли ее регулирование путем изменения величины загрузки сырья из расчета 10 50% от среднего значения согласно табл. 4. Причем отклонение температуры от заданного значения не превышало 5oC.

Пример 4. Предлагаемая поточная линия работала на твердом карналлите состава 2 (табл. 2) при охлаждении анодов водой, причем дополнительно отводимая мощность составляла около 30 кВт на один электролизер, что позволило при температуре электролита 680±5oC использовать силу тока 145 кА и повысить производительность на 7,5%

При колебаниях температуры применяли изменение мощности теплоотвода на 12 15 кВт на каждый градус отклонения температуры от заданной величины и удерживали ее в оптимальном интервале. При снижении изменения мощности теплоотвода до 6 9 кВт/градус в час использовали дополнительно изменение загрузки в половинной доле от значений, указанных в табл. 4, причем изменение величины загрузки сырья было более оперативным средством воздействия из-за непосредственного влияния на температуру электролита.

При стабилизации температуры на заданном уровне с помощью меняющегося расхода сырья варьирование мощностью теплоотвода увеличение или уменьшение на 10 кВт позволяло менять: повышать или понижать силу тока и производительность на 2 2,5%

Таким образом, предложенный способ и его усовершенствования позволяют стабилизировать условия процесса получения магния в поточной линии электролиза, снизить удельный расход электроэнергии и сырья, увеличить производительность оборудования и улучшить его технико-экономические показатели.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОТОЧНАЯ ЛИНИЯ ПОЛУЧЕНИЯ МАГНИЯ ИЗ БЕЗВОДНОГО КАРНАЛЛИТА | 2005 |

|

RU2310019C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ ИЗ СИНТЕТИЧЕСКОГО КАРНАЛЛИТА | 2001 |

|

RU2218452C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА И ПОТОЧНАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2168563C2 |

| СПОСОБ ПОДГОТОВКИ ХЛОРМАГНИЕВОГО СЫРЬЯ К ЭЛЕКТРОЛИТИЧЕСКОМУ ПРОИЗВОДСТВУ МАГНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2332526C2 |

| СПОСОБ ПРОИЗВОДСТВА МАГНИЯ | 1994 |

|

RU2082826C1 |

| СПОСОБ ПОДГОТОВКИ КАРНАЛЛИТА К ЭЛЕКТРОЛИЗУ | 1999 |

|

RU2164258C1 |

| СПОСОБ ПРОИЗВОДСТВА МАГНИЯ | 2007 |

|

RU2354754C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ В ПОТОЧНОЙ ЛИНИИ | 1995 |

|

RU2095480C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА | 1996 |

|

RU2104332C1 |

| СПОСОБ ПЕРЕРАБОТКИ РУДЫ, СОДЕРЖАЩЕЙ МАГНИЙ | 2004 |

|

RU2259320C1 |

Использование: производство магния и хлора электролизом расплавленных солей в поточной линии. Технический результат - повышение выхода по току магния и хлора, снижение энергетических затрат и расхода сырья на производство товарной продукции. Сущность: получение хлормагниевого сырья, транспортирование и загрузка его в агрегаты поточной линии, циркуляция оборотного электролита в замкнутом контуре поточной линии, выборка полученного магния, удаление шлама. Загрузку твердого хлормагниевого сырья производят в отдельные электролизеры замкнутого контура и поддерживают температуру электролита в электролизерах замкнутого контура изменением скорости загрузки твердого сырья. Среднюю скорость загрузки сырья в единичный электролизер замкнутого контура рассчитывают по формуле: Pт = [p•Pм - Pр • Cр + (C2 - C1) • Mр] : Cт : Э : Т, где Pт - задаваемая средняя скорость загрузки твердого сырья в единичный электролизер замкнутого контура; p - нормативный расход хлористого магния на единицу массы полученного металла; Pм - количество полученного в расчетный промежуток времени магния во всей поточной линии; Pр - количество сырья, загруженного в агрегаты поточной линии в расплавленном состоянии в расчетный промежуток времени; Cр - среднее содержание хлористого магния в загружаемой в агрегаты поточной линии расплавленном сырье; Cт - среднее содержание хлористого магния в загружаемом в электролизеры замкнутого контура твердом сырье; C2 и C1 - среднее содержание хлористого магния в системе за расчетный и предшествующий ему промежутки времени; Mр - масса расплава во всех агрегатах поточной линии; Э - количество электролизеров, работающих в замкнутом контуре, в которые производится загрузка сырья; Т - длительность расчетного промежутка времени. Предложены критерии, по которым определяют необходимость регулирования температуры: скорость ее изменения и величины воздействия: изменение скорости загрузки на 5-50% от среднего значения на каждый градус изменения температуры в час для того, чтобы поддерживать заданную оптимальную температуру электролита в интервале 650-730oC. Предложено охлаждать сырье в процессе транспортировки до температуры, которая на 5-50 градусов превышает температуру начала взаимодействия с влагой воздуха, а также использовать в качестве дополнительного регулирующего фактора охлаждение. 7 з.п. ф-лы, 4 табл.

Рэ [р • Рм Ра • Са + (C2 - C1) • Мр] Сэ Э Т,

где Рэ задаваемая средняя скорость загрузки сырья в единичный электролизер замкнутого контура;

р нормативный расход хлористого магния на единицу массы получаемого металла;

Рм количество получаемого в расчетный промежуток времени магния во всей поточной линии;

Ра количество сырья, загруженного в расчетный промежуток времени в агрегаты поточной линии помимо электролизеров, входящих в замкнутый контур, равное 0 при отсутствии такой загрузки;

Са среднее содержание хлористого магния в загружаемом в агрегаты поточной линии помимо электролизеров сырье;

Сэ среднее содержание хлористого магния в загружаемом в электролизеры замкнутого контура сырье;

C2 и C1 среднее содержание хлористого магния в системе за расчетный и предшествующий ему промежутки времени;

Мр масса расплава во всех агрегатах поточной линии;

Э количество электролизеров, работающих в замкнутом контуре, в которые в расчетный промежуток времени производится загрузка сырья;

Т длительность расчетного промежутка времени.

Рт [р • Рм Рр • Ср + (С2 - С1) • Мр] Ст Э Т,

где Рт задаваемая средняя скорость загрузки твердого сырья в единичный электролизер замкнутого контура;

р нормативный расход хлористого магния на единицу массы получаемого металла;

Рм количество получаемого в расчетный промежуток времени магния во всей поточной линии;

Рр количество сырья, загруженного в агрегаты поточной линии в расплавленном состоянии в расчетный промежуток времени, равное 0 при отсутствии такой загрузки;

Ср среднее содержание хлористого магния в загружаемом в агрегаты поточной линии расплавленном сырье;

Ст среднее содержание хлористого магния в загружаемом в электролизеры замкнутого контура твердом сырье;

C2 и C1 среднее содержание хлористого магния в системе за расчетный и предшествующий ему промежутки времени;

Мр масса расплава во всех агрегатах поточной линии;

Э количество электролизеров, работающих в замкнутом контуре, в которые в расчетный промежуток времени производится загрузка сырья;

Т длительность расчетного промежутка времени.

| Зуев Н.М | |||

| и др | |||

| Разработка поточной технологии производства магния | |||

| Производство магния и титана, Труды ВАМИ, N 72 | |||

| - М.: Металлургия, 1970, с | |||

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

Авторы

Даты

1997-11-10—Публикация

1995-03-17—Подача