Изобретение относится к цветной металлургии, в частности к получению алюминия электролизом расплава, и касается катодного устройства алюминиевого электролизера огнеупорными материалами.

Целью изобретения является уменьшение расхода электроэнергии на обжиг подины электролизера за счет дополнительного источника тепла под углеродистой подиной и увеличение срока службы электролизера.

Указанная цель достигается тем, что промежуточный слой футеровки катодной части алюминиевого электролизера, включающей теплоизоляционный слой и углеродистую подину, выполнен из высушенных отформованных заготовок глиняного кирпича-сырца, содержащих 1-5 мас.% выгоревших добавок, причем он уложен в зоне рабочих температур катодной футеровки электролизера 740-920оС, а толщина его равна 0,2-0,6 высоты углеродистой подины. Высушенные заготовки глиняного кирпича содержат шихтовые компоненты при следующем их соотношении, мас.%: Выгорающая добавка 1-5 Отощитель 5-20 Глина Остальное

В качестве отощителя высушенные заготовки глиняного кирпича содержат фторсодержащие материалы при следующем соотношении компонентов, мас.%: Выгорающая добавка 1-5 Фторсодержащий материал 20-35 Глина Остальное

В качестве фторсодержащего материала высушенные заготовки глиняного кирпича содержат фтористый натрий.

П р и м е р 1. Спрессованные и высушенные заготовки глиняного кирпича размерами 8х16х32 мм укладывают на теплоизоляционный цоколь из диатомитового кирпича толщиной 130 мм, размещенного на металлическом днище. Заготовки имеют следующий шихтовый состав, мас.%: выгорающая добавка 1; отощитель 5 и глина 94. Толщина кладки (промежуточного слоя) из заготовок глиняного кирпича составляет 8 мм или 0,2 высоты углеродистой подины (40 мм). Укладка из них размещена в зоне рабочих температур 820-920оС (по высоте футеровки). На промежуточный слой из высушенных заготовок глиняного кирпича устанавливают угольные блоки высотой 40 мм, промежутки между которыми заполняют измельченной подовой массой, нагретой до 180оС. Боковая футеровка выступает над поверхностью подины, на которую насыпают слой из алюминиевых опилок (для моделирования процесса проникновения расплавленного алюминия под подину при обжиге последней). Изготовленный образец помещают в электрическую печь сопротивления и нагревают со скоростью 50оС в час. Температуру под подиной контролируют с помощью хромель-алюминиевой термопары, установленной при монтаже подины. При достижении рабочих температур и после 2-часовой выдержки печь отключают. После охлаждения определяют суммарное тепловое сопротивление диатомового цоколя с промежуточным слоем из высушенных заготовок глиняного кирпича, которое определяют и в исходном состоянии, т.е. до нагрева футеровки. Исследуют состояние цоколя на предмет наличия (или отсутствия) в нем алюминия.

В примерах 2 и 3 испытания проводят аналогично примеру 1 при следующих параметрах.

П р и м е р 2. Толщина промежуточного слоя из высушенных заготовок глиняного кирпича 15 мм или 0,4 высоты углеродистой подины. Интервал рабочих температур в зоне размещения заготовок глиняного кирпича 780-920оС. Шихтовый состав заготовок глиняного кирпича, мас.%: выгорающая добавка 3; отощитель 12 и глина 85.

П р и м е р 3. Толщина пpомежуточного слоя 24 мм или высоты углеродистой подины. Интервал рабочих температур 740-920оС. Шихтовый состав, мас.%: выгорающая добавка 5; отощитель 20 и глина 75.

П р и м е р 4. Толщина промежуточного слоя 8 мм или 0,2 высоты углеродистой подины. Интервал рабочих температур 820-920оС. Шихтовый состав, мас. %: выгорающая добавка 1; фтористый натрий 20 и глина - 79.

П р и м е р 5. Толщина промежуточного слоя 16 мм или 0,4 высоты углеродистой подины. Интервал рабочих температур 780-920оС. Шихтовый состав, мас.% : выгорающая добавка 3; фтористый натрий 27 и глина 70.

П р и м е р 6. Толщина промежуточного слоя 24 мм или 0,6 высоты углеродистой подины. Интервал рабочих температур 740-920оС. Шихтовый состав, мас. %: выгорающая добавка 5; фтористый натрий 35 и глина 60.

В качестве выгорающей добавки используют каменный уголь или антрацит.

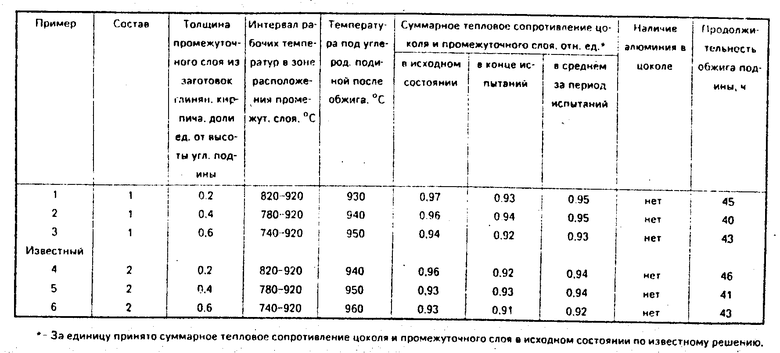

Результаты испытаний представлены в таблице, из данных которой видно, что по предлагаемому решению за счет рационального использования тепла от обжига заготовок глиняного кирпича повышается температура углеродистой подины снизу с 920 до 93,-950оС, что позволяет сократить продолжительность обжига подины (в среднем на 5,2 ч) и за счет этого уменьшить расход электроэнергии на ее обжиг) на 3120 кВт.ч). Сохранение целостности подины за счет двустороннего ее нагрева (на что указывает отсутствие алюминия под углеродистой подиной, а значит, и образование трещин в ней) обеспечивает увеличение срока службы электролизера не менее чем на 3 мес.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления кирпича | 1989 |

|

SU1694541A1 |

| Сырьевая смесь для изготовления глиняного кирпича для катодной футеровки алюминиевого электролизера | 1990 |

|

SU1717584A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ГЛИНЯНОГО КИРПИЧА (ЕЕ ВАРИАНТЫ) | 1991 |

|

RU2020140C1 |

| Подина алюминиевого электролизера | 1979 |

|

SU857303A1 |

| СПОСОБ МОНТАЖА ПОДОВОЙ СЕКЦИИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1994 |

|

RU2082827C1 |

| СПОСОБ ПОЛУЧЕНИЯ И ПОДДЕРЖАНИЯ СОДЕРЖАЩЕГО БОРИДЫ ТУГОПЛАВКИХ МЕТАЛЛОВ ЗАЩИТНОГО ПОКРЫТИЯ УГЛЕРОДИСТЫХ БЛОКОВ | 2001 |

|

RU2221086C2 |

| СПОСОБ ПРОИЗВОДСТВА АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ РАСПЛАВЛЕННЫХ СОЛЕЙ | 2001 |

|

RU2222641C2 |

| КАТОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1995 |

|

RU2095485C1 |

| СПОСОБ ВВОДА В ЭКСПЛУАТАЦИЮ ЭЛЕКТРОЛИЗЕРА ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 1997 |

|

RU2118996C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ГЛИНЯНОГО КИРПИЧА | 1996 |

|

RU2100311C1 |

Изобретение относится к способам футеровки катодной части алюминиевого электролизера. С целью уменьшения расхода электроэнергии на обжиг подины электролизера за счет дополнительного источника тепла под углеродистой подиной и увеличения срока службы электролизера в способе, включающем укладку теплоизоляционного слоя, промежуточного слоя из кирпича на основе глины и углеродистой подины и обжиг, промежуточный слой в зоне рабочих температур 740 - 920°С выполняют из отформованного высушенного глиняного кирпича-сырца, содержащего 1 - 4 мас.% выгорающих добавок, при этом толщина его равна 0,2 - 0,6 высоты углеродистой подины, а обжиг сырца ведут одновременно с обжигом подины. Одновременный обжиг сырца и подины не требует специальных обжиговых печей, что ведет к сокращению капитальных затрат на изготовление кирпича. При нагреве катодной футеровки первоначально происходит окончательная досушка сырца с последующим обжигом, процесс которого протекает аналогично обжигу сырца в обжиговых печах с той разницей, что тепло от сгорания выгорающих добавок расходуется одноверменно на протекание химических реакций в сырце и на нагрев углеродистой подины, за счет чего уменьшается расход электроэнергии на ее обжиг. Кроме того, обеспечивается двусторонний нагрев подины, в результате чего уменьшается ее прогиб и предотвращается трещинообразование в блоках и межблочных швах. Сохранение целостности подины при ее обжиге ведет к увеличению срока службы электролизера. 1 табл.

СПОСОБ ФУТЕРОВКИ КАТОДНОЙ ЧАСТИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА, включающий укладку теплоизоляционного слоя, промежуточного слоя из кирпича на основе глины и углеродистую подину и обжиг, отличающийся тем, что, с целью уменьшения расхода электроэнергии на обжиг подины электролизера за счет дополнительного источника тепла под углеродистой подиной и увеличения срока службы электролизера, промежуточный слой в зоне рабочих температур 740 - 920oС выполняют из отформованного высушенного глиняного кирпича-сырца, при этом толщина его равна 0,2 - 0,6 высоты углеродистой подины, а обжиг сырца ведут одновременно с обжигом подины.

| Сырьевая смесь для изготовления кирпича | 1989 |

|

SU1694541A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1994-07-30—Публикация

1989-08-22—Подача