Изобретение относится к цветной металлургии, в частности к производству алюминия электролизом расплавленных солей, и может быть использовано при обжиге и пуске алюминиевого электролиза.

Известен способ обжига и пуска алюминиевого электролизера, включающий установку анода, загрузку в шахту пускового сырья, заливку расплавленного алюминия в две стадии, корректировку положения анода, подключение электролиза в электрическую цепь серии и заливку электролита [1].

Недостатком данного способа является недостаточно высокий срок службы электролизера в повышенный расход электроэнергии на его обжиг и пуск.

Наиболее близким и изобретению по технической сущности и достигаемому результату является способ обжига и пуска алюминиевого электролизера, включающий установку анода, введение в шахту электролизера пускового сырья, заливку алюминия, подключение электролизера в электрическую цепь серии, заливку электролита [2].

Недостатком известного способа является то, что из-за "раскрытия" межблочных швов расплавленный алюминий через образующиеся неплотности проникает к катодным стержням и в теплоизоляционные слои цоколя. При растворении стальных стержней электролитический алюминий засоряется примесью железа, а из-за проникновения алюминия в цоколь снижается тепловое сопротивление последнего и катодной футеровки в целом, что ведет к увеличению расхода электроэнергии на получение электролитического алюминия. В результате проникновения к верхним слоям цоколя компонентов электролита под угольной футеровкой образуется серо-белый слой. Под действием возникающих вертикальных усилий происходит дальнейшее нарушение целостности подины, что ведет к уменьшению срока службы электролизера.

Целью изобретения является повышение качества алюминия, увеличение срока службы электролизера и уменьшение расхода электроэнергии на получение электролитического алюминия.

Цель согласно первому варианту достигается тем, что по способу обжига и пуска алюминиевого электролизера, включающему установку анода, введение в шахту электролизера пускового сырья, заливку алюминия, подключение электролизера в электрическую цепь серии, заливку электролита, перед установкой анода на поверхность межблочных швов размещают слой из кислородсодержащего соединения бора, в качестве которого используют борный ангидрид или борную кислоту (в пересчете на борный ангидрид) в количестве 10-24 кг на 1 м2 поверхности межблочных швов.

Согласно второму варианту по способу обжига и пуска алюминиевого электролизера, включающему установку анода, введение в шахту электролизера пускового сырья, заливку алюминия, подключение электролизера в электрическую цепь серии, заливку электролита, перед установкой анода предварительно перед размещением слоя из кислородсодержащего соединения бора (борного ангидрида или борной кислоты) поверхность межблочных швов покрывают слоем из углеродсодержащего материала, в качестве которого используют каменноугольный пек или фенольную смолу в количестве 20-45 кг 1 м2 поверхности межблочных швов.

Размещение на поверхности межблочных швов перед установкой анода по первому варианту слоя из кислородсодержащего соединения бора - борного ангидрида или борной кислоты (в пересчете на борный ангидрид) в количестве 10-24 кг на 1 м2 поверхности межблочных швов обеспечивает заполнение неплотностей в межблочных швах (образуются при "раскрытии" последних в результате деформаций подовых блоков в процессе обжига и пуска электролизера) тугоплавкими шпинделями типа mA2O3 • nB2O3, химически стойкими к воздействию расплавленного алюминия и фторсодержащего компонентов электролита (окись алюминия поступает из пускового сырья при заливке алюминия). В итоге осуществляется защита футеровки от проникновения расплавов под угольную подину к токоподводящим стержням и далее в теплоизоляционный цоколь. Таким образом, предотвращается растворение токоподводящих стержней, за счет чего уменьшается общее количество примеси железа в электролитическом алюминии и повышается сортность последнего. Защищенность теплоизоляционного цоколя ведет к повышению суммарного теплового сопротивления катодной футеровки, что способствует уменьшению расхода электроэнергии на получение электролитического алюминия. Уменьшение толщины серо-белого слоя под угольной подиной за счет предотвращения проникновения компонентов электролита к верхним слоям цоколя через неплотности в межблочных швах ведет к сохранению целостности подины, что способствует увеличению срока службы электролизера.

Покрытие поверхности межблочных швов перед установкой анода по второму варианту слоем из углеродсодержащего материала, в качестве которого используют каменноугольных пек или фенольную смолу в количестве 20-45 кг на 1 м2 поверхности межблочных швов, предварительно перед размещением кислородсодержащего соединения бора, в качестве которого используют борный ангидрид или борную кислоту (в пересчете на борный ангидрид) в количестве 10-24 кг на 1 м2 поверхности межблочных швов, обеспечивает дополнительный эффект по улучшению технико-экономических показателей работы электролизера за счет более эффективной защиты футеровки от проникновения расплавов под угольную подину в результате заполнения нижней части неплотностей в межблочных швах углеродсодержащим материалом, имеющим более низкую температуру плавления в сравнении с кислородсодержащим соединением бора, в результате чего предотвращается проникновение расплавленного алюминия под подину в первый момент его заливки, т.е. до образования тугоплавких и химически стойких шпинделей. Кроме того, смачивание стенок неплотностей расплавленным углеродсодержащим материалом (каменноугольным пеком или фенольной смолой) способствует более плотному прилеганию шпинделей к этим стенкам в верхней части межблочных швов.

Выбранные условия лимитируются следующими факторами:

уменьшение количества размещенного на поверхности межблочных швов кислородсодержащего соединения бора (борного ангидрида или борной кислоты в пересчете на борный ангидрид) менее 10 кг на 1 м2 поверхности межблочных швов не обеспечивает достижение цели из-за малоэффективной защиты футеровки от проникновения расплавленного алюминия к катодным стержням и далее в теплоизоляционный цоколь, а увеличение более 24 кг на 1 м2 поверхности межблочных швов нецелесообразно из-за перерасхода кислородсодержащего соединения бора без дополнительного эффекта по улучшению технико-экономических показателей работы электролизера;

уменьшение количества углеродсодержащего материала (каменноугольного пека или фенольной смолы) для покрытия межблочных швов менее 20 кг на 1 м2 поверхности межблочных швов не позволяет получить дополнительный эффект по технико-экономическим показателям в сравнении с первым вариантом, а увеличение более 45 кг на 1 м2 поверхности межблочных швов нецелесообразно из-за перерасхода углеродсодержащего материала без дополнительного эффекта по технико-экономическим показателям по второму варианту.

В результате поиска по патентной и научно-технической литературе не были обнаружены технические решения с признаками, отличающими предлагаемый объект изобретения от прототипа, а именно: позволяющими в процессе обжига и пуска алюминиевого электролизера подготовить последний к эксплуатации с высокими технико-экономическими показателями.

Способ опробован при обжиге и пуске промышленных электролизеров (на 150 кА). По каждому примеру испытаны группы из трех электролизеров.

По первому варианту.

Пример 1. Электролизер готовят к обжигу и пуску. Перед установкой анода на поверхности межблочных швов размещают слой из кислородсодержащего соединения бора (борный ангидрид) в количестве 10 кг на 1 м2 поверхности межблочных швов, общая площадь которых составляет 2,32 м2. Всего используют 23,2 кг борного ангидрида. Устанавливают анод. В пространство между анодом и боковой катодной футеровкой засыпают пусковое сырье (фтористые соли натрия, кальция, магния, окись алюминия и криолит с оборотным электролитом), после чего под анод заливают несколько ковшей алюминия, что позволяет создать из него слой 4 см. Затем анод замыкают с алюминием. После подключения электролизера в электрическую цепь серии анод опускают до расстояния от подины, равного 1,1 см, и проводят обжиг с разогревом металла до 930oC и пуск с заливкой электролита с температурой 960oC известным способом.

В процессе обжига и пуска электролизера путем заполнения неплотностей в межблочных швах (образуются в результате "раскрытия" швов из-за термических воздействий на подину) тугоплавкими и химически стойкими по отношению к расплавам шпинделями типа A2O3 • B2O3 создается эффективная защита футеровки от проникновения расплавов под угольную футеровку к токоподводящим стержням и далее в теплоизоляционный цоколь. В результате этого предотвращается растворение токоподводящих стержней, за счет чего повышается сортность электролитического алюминия от уменьшения в нем примеси железа, и повышается суммарное тепловое сопротивление катодной футеровки, что способствует уменьшению расхода электроэнергии на получение электролитического алюминия. Сохранение целостности подины способствует увеличению срока службы электролизера.

Примеры 2 и 3 осуществляют аналогично примеру 1 при следующих параметрах.

Пример 2. Количество кислородсодержащего соединения бора (борной кислоты в пересчете на борный ангидрид) составляет 17 кг на 1 м2поверхности межблочных швов. Всего используют 70 кг борной кислоты.

Пример 3. Количество кислородсодержащего соединения бора (борного ангидрида) составляет 24 кг на 1 м2 поверхности межблочных швов. Всего используют борного ангидрида 56 кг.

В примерах 4 и 5 обжиг и пуск электролизера осуществляют аналогично примерам (1-3) за пределами заявленных интервалов.

Осуществляют обжиг и пуск электролизера по известному решению (пример 6).

По второму варианту.

Пример 7. Электролизер готовят к обжигу и пуску аналогично первому варианту с той лишь разницей, что предварительно перед размещением кислородсодержащего соединения бора (борного ангидрида или борной кислоты) поверхность межблочных швов покрывают слоем из углеродсодержащего материала (каменноугольного пека) в количестве 20 кг на 1 м2 поверхности межблочных швов. Всего используют 46 кг каменноугольного пека.

Сверху размещают слой из кислородсодержащего соединения бора (борной кислоты в пересчете на борный ангидрид) в количестве 10 кг на 1 м2 поверхности межблочных швов. Всего используют 41 кг борной кислоты.

В процессе обжига и пуска электролизера обеспечивается более эффективная защита футеровки от проникновения расплава под угольную футеровку за счет заполнения нижней части неплотностей в межблочных швах углеродсодержащим материалом (каменноугольным пеком), имеющим температуру плавления, более низкую в сравнении с кислородсодержащим соединением бора. В результате этого предотвращается попадание расплавленного алюминия под угольную футеровку в первый момент его заливки в шахту электролизера. Кроме того, смачивание стенок неплотностей расплавленным каменноугольным пеком способствует более плотному заполнению верхней части неплотностей тугоплавкими и химически стойкими шпинделями, что усиливает эффект защиты футеровки от проникновения расплавов под угольную футеровку.

В примерах 8 и 9 обжиг и пуск электролизера осуществляют аналогично примеру 7 при следующих параметрах.

Пример 8. 1. Количество кислородсодержащего соединения бора (борного ангидрида) составляет 17 кг на 1 м2 поверхности межблочных швов. Всего используют 39 кг борного ангидрида. 2. Количество углеродсодержащего материала (фенольной смолы) составляет 32 кг на 1 м2 поверхности межблочных швов. Всего используют 74 кг фенольной смолы.

Пример 9. 1. Количество кислородсодержащего соединения бора (борной кислоты в пересчете на борный ангидрид) составляет 24 кг на 1 м2 поверхности межблочных швов. Всего используют 70 кг борной кислоты. 2. Количество углеродсодержащего материала (каменноугольного пека) составляет 45 кг на 1 м2 поверхности межблочных швов. Всего используют 104 кг каменноугольного пека.

В примерах 10 и 11 обжиг и пуск электролизера осуществляют аналогично примерам (7-9) за пределами заявленных интервалов.

Осуществляют обжиг и пуск электролизера по известному способу (пример 12).

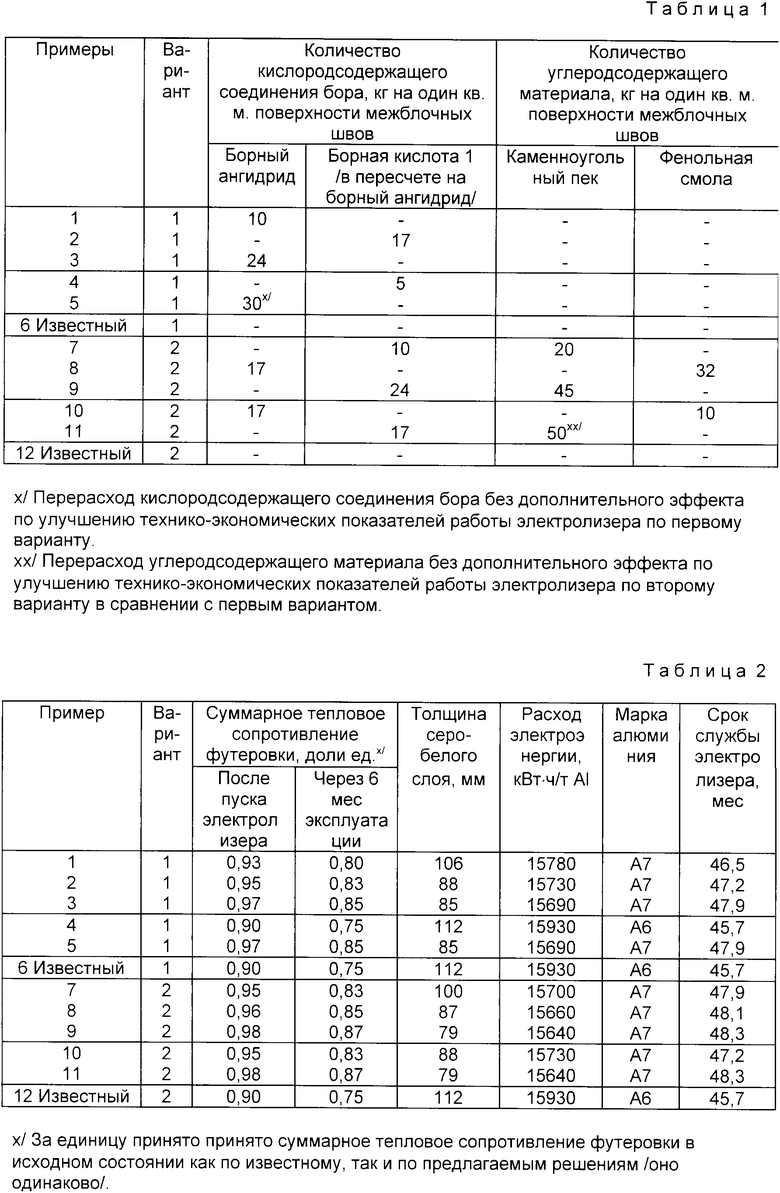

Результаты испытаний приведены в табл. 1-2.

Из данных табл. 1-2 видно, что использование способа обжига и пуска алюминиевого электролизера (его вариантов) по примерам (1-3) и (7-9) обеспечивает повышение сортности алюминия с марки А6 до А7, уменьшение расхода электроэнергии на 197-261 кВт • ч/т электролитического алюминия и увеличение срока службы электролизера на 1,5-2,4 мес.

Изобретение может быть использовано при обжиге и пуске алюминиевого электролизера. Сущность: по первому варианту перед установкой анода на поверхности межблочных швов размещают слой из кислородсодержащего соединения бора, в качестве которого используют борный ангидрид или борную килосту (в пересчете на борный ангидрид) в количесвте 10 - 24 кг на 1 м2 поверхности межблочных швов. По второму варианту перед установкой анода предварительно перед размещением кислородсодержащего соединения бора поверхность межблочных швов покрывают слоем из углеродсодержащего материала, в качестве которого используют каменноугольный пек или фенольную смолу в количестве 20 - 45 кг на 1 м2 поверхности межблочных швов. При этом за счет заполнения неплотностей в межблочных швах тугоплавкими и химически стойкими по отношению к расплавам шпинелями типа mAl2O3 • nB2O3 по первому варианту и шпинелями и углеродсодержащим материалом нижней части неплотностей межблочных швов обеспечивается защита футеровки от проникновения расплавов под угольную футеровку к токоподводящим стержням и далее в теплоизоляционный цоколь. Технический результат - повышение качества алюминия, уменьшение расхода электроэнергии на получение электролитического алюминия и увеличение срока службы электролизера. Повышается сортность алюминия с марки А6 до марки А7, уменьшается расход электроэнергии на 197 - 261 кВт • ч/т электролитического алюминия и увеличивается срок службы электролизера на 1,5 - 2,4 мес. 2 с. и 3 з.п.ф-лы, 2 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство N 1534097, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Справочник металлурга по цветным металлам | |||

| Производство алюминия | |||

| М., Металлургия, 1976, с.261. | |||

Авторы

Даты

1998-03-10—Публикация

1996-06-11—Подача