Изобретение относится к технологии эксплуатации газовых месторождений и может быть использовано для удаления пластовой жидкости из газовых и газоконденсатных скважин.

Анализ существующего уровня техники показал следующее: известен твердый пенообразователь для удаления жидкости с забоя скважины, содержащий следующие компоненты, мас.

Сульфатный черный щелок 10 15

Гексаметафосфат натрия 8 10

Пиридиний КПИ-1 6 8

Алюминиевая пудра 8 10

Каустическая сода 1 2

Вода 1 2

Сухой лед Остальное

(авт. св. N 1587178 от 22.07.87 кл. E 21 B 43/00 опубл. в Официальном бюллетене (ОБ) N 31, 1990).

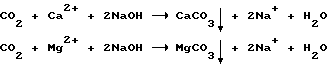

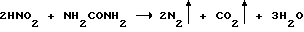

Недостатком указанного состава является низкая эффективность удаления минерализованной водоконденсатной смеси. Это обусловлено следующими причинами: при растворении твердого пенообразователя в пластовой жидкости, содержащей катионы кальция и магния, происходит взаимодействие между углекислым газом (сухой лед), каустической содой и вышеуказанными катионами по уравнению:

Можно рассчитать, какое количество углекислого газа потребуется для полной нейтрализации каустической соды; лабораторные исследования проводились с образцами массой 6 г, поэтому в расчетах масса образцов по аналогу и далее прототипу такая же.

В стержне массой 6 г содержится 2 мас. каустической соды или 6 г•0,02 0,12 г, а также 56 мас. сухого льда или 6 г•0,56 3,36 г, или по расчету:

44 г CO2 22,4 л CO2

3,36 г CO2 x л CO2,

где x 1,71 л CO2.

На реакцию углекислого газа с каустической содой пойдет по расчету:

x л CO2 0,12 г

22,4 л CO2 80 г,

где x 0,0336 л CO2, что составит по расчету:

1,71 л CO2 100%

0,0336 л CO2 x%

где x 1,6%

Несмотря на то, что (как будет доказано ниже) большая часть сухого льда сублимирует до контакта стержня с водой, малое остаточное количество его будет достаточно, как показал расчет, для нейтрализации каустической соды. Причем, реакция между углекислым газом, каустической содой и катионами кальция и магния, а также реакция между алюминиевой пудрой и водой будут протекать одновременно, но скорость первой, гомолитической реакции, намного выше скорости гетеролитической реакции, так как она лимитируется площадью поверхности твердых частиц алюминия, а это значит, что реакция алюминия с водой быстро прекратится, так как она заметно протекает только в щелочной среде (ее обеспечивает каустическая сода). Кроме того, в нейтральной или слабокислой среде (ее обеспечивает избыток углекислоты) выпадает в осадок гидроокись алюминия, которая вместе с непрореагировавшими частицами алюминия и образующимися карбонатами кальция и магния снижает вспениваемость минерализованной водоконденсатной смеси. Присутствующий же в составе гексаметафосфат натрия в количестве 10 мас. взаимодействует с катионами кальция или магния по уравнению:

2Me2+ + Na6P6O18 _→ Na2Me2P6O18 + 4Na+,

где Me2+ катионы Ca или Mg.

В 6-граммовом стержне его содержится: 6 г•0,1 0,6 г. Далее определяем, какое количество кальция или магния может связать гексаметафосфат натрия по расчету:

40 г Ca или 24 г Mg 600 г Na6P6O18

x г Ca или x г Mg 0,6 г Na6P6O18

где x 0,08 г Ca2+ или 0,048 г Mg2+.

Это ничтожно малое количество, если учесть, что минерализация по катионам кальция и магния в сумме может составить 1,4%

В качестве прототипа взят твердый пенообразователь для удаления жидкости с забоя скважины, содержащей следующие компоненты, мас.

Неионогенное поверхностно-активное вещество (ПАВ) 10 15

Кристаллическая сульфаминовая кислота 12 16

Карбонат щелочного или щелочноземельного металла или аммония 4 8

Сухой лед Остальное

(авт. св. N 1760095 от 25.10.89 кл. E 21 B 43/00, опубл. ОБ N 33, 1992).

Недостатком указанного состава является низкая эффективность удаления минерализованной водоконденсатной смеси. Это обусловлено следующими причинами.

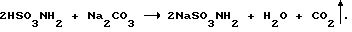

В настоящее время большинство операций по удалению скважинной жидкости проводится в скважинах, работающих под давлением на устье. Это связано с тем, что скважины большей частью подсоединены с магистральным газопроводам, давление в которых всегда выше атмосферного и колеблется в широком диапазоне. Операции по удалению, включающие снижение давления до атмосферного (продувка газа), редко осуществляются по экологическим соображениям. Поэтому при оценке эффективности пенообразователя, содержащего газообразователь, нужно учитывать величину скважинного давления, т.к. с повышением давления значительно увеличивается растворимость газов в воде и большая вероятность того, что газ, имеющий высокую растворимость в воде или в водоконденсатной смеси, будет находиться частично или полностью в растворенном состоянии в зависимости от конкретных скважинных условий (давления и температуры). Определим содержание сульфаминовой кислоты в образце с максимальной ее концентрацией по расчету: 6 г•0,16 0,96 г. Взаимодействие сульфаминовой кислоты с одним из предложенных карбонатов протекает по следующему уравнению реакции:

При этом количество углекислого газа выделяется по следующему расчету:

0,96 г HSO3NH2 x л CO2

194 г HSO3NH2 22,4 л CO2

где x 0,11 л.

Количество углекислого газа, выделяющегося при растворении сухого льда, трудно определить, так как часть углекислого газа теряется за время, прошедшее от изготовления стержня до его контакта со скважинной жидкостью за счет сублимации.

Скорость сублимации при 50oC в отсутствии воздушного потока около 9 кг/м2•ч. С увеличением скорости воздушного потока резко увеличивается скорость сублимации, которая пропорциональна корню квадратному из скорости движения стержня.

Конечная величина потерь углекислоты будет зависеть от глубины скважины, т. е. времени движения стержня по скважинному пространству. Для глубоких скважин расстояние от устья скважины до уровня водогазоконденсатной смеси порядка 1000 м и выше. Величина потерь углекислоты значительна, что видно и из табличных данных прототипа, где эффект от выделения углекислого газа по реакции с сульфаминовой кислотой в 3 раза выше, чем таковой для составов только с сухим льдом, максимальное количество которого в стержне массой 6 г при 74-ном содержании в стержне сухого льда 2,24л (6 г•0,74 4,44 г или 2,24 л) без учета потерь при сублимации.

К тому же надо учитывать высокую растворимость газов, способных образовывать водородные связи с молекулами воды (таких газов, как двуокись углерода). Двуокись углерода не только образует водородные связи, но и химически взаимодействует с водой с образованием угольной кислоты, диссоциирующей по следующему уравнению:

H2CO3 ⇄ H+ + HCO

Причем с повышением давления растворимость газов в воде резко увеличивается. Так при 50oC и атмосферном давлении растворимость двуокиси углерода 0,436 см3 на 1 г воды, а при 25 атм 9,7 см3 на 1 г воды.

Расчет количества растворенного газа в зависимости от давления и температуры для образца массой 6 г осуществляют исходя из того, что обычно под оптимальной концентрацией ПАВ для вспенивания водогазоконденсатных смесей принимается 0,5% Если в стержне (образце) максимально содержится 15% ПАВ или по расчету: 6 г•0,15 0,9 г, то указанное количество позволяет вспенить следующее расчетное количество водогазоконденсатной смеси:

100 г смеси 0,5 г ПАВ

x г смеси 0,9 г ПАВ,

где x 180 г.

При давлении 25 атм и 50oC в таком объеме водогазоконденсатной смеси растворяется углекислого газа по расчету: 180 г•9,71 см3/г 1747,8 мл или 1,748 л CO2. Фактически выделяется же 0,11 л углекислого газа (по реакции сульфаминовой кислоты с карбонатами) с небольшой поправкой на часть несублимированного сухого льда из оболочки, которой можно и пренебречь. Таким образом, весь углекислый газ на уровне водогазоконденсатной смеси в глубоких скважинах будет находиться в растворенном виде и не окажет влияния на вспенивание последней.

Технический результат, который может быть получен при осуществлении предлагаемого изобретения сводится к следующему: повышается эффективность удаления водоконденсатной смеси с содержанием газового конденсата до 50 об. солей натрия до 8,0 мас. растворимых солей кальция и магния до 1,4 мас. из глубоких эксплуатационных скважин, имеющих зумпф, за счет увеличения количества выделяющегося газа.

Технический результат достигается с помощью известного состава, содержащего неионогенное ПАВ и газообразователь, в котором в качестве газообразователя содержится смесь сложной соли мочевины с кислотой и нитритов щелочных или щелочнозмельных металлов, при следующем соотношении компонентов, мас.

Неионогенное ПАВ 25 57

Сложная соль мочевины с кислотой 25 48

Нитраты щелочных или щелочноземельных металлов 18 27

причем, на 1 мас.ч. нитрита щелочных или щелочноземельных металлов приходится 1,4 1,8 мас. ч. сложной соли мочевины с кислотой.

В качестве неионогенного ПАВ используют ОП-10 по ГОСТу 8433-81, представляющее собой продукты обработки смеси моно- и диалкилфенолов окисью этилена, неонол марки АФУ-12 по ТУ 38.103628-81, блок-сополимеры общей формулы:

CnH2n+1O(C3 H 6O)m(C2H4O)pH,

где n число атомов углерода в алкильном радикале, равное 5- 15;

m число моль окиси пропилена, равное 9 45;

p число моль окиси этилена, равное 30 180,

известные по авт. св. N 1198191 от 11.03.83 кл. E 21 B 43/00.

Действие указанных веществ в составе идентичное. В качестве сложной соли мочевины с кислотой используют: оксалат мочевины по ТУ 6-09-09-717-76, нитрат мочевины по ТУ 6-09-07-1380-84, гидрохлорид мочевины по ТУ 6-09-07-931-77. Действие указанных веществ в составе идентичное.

В качестве нитритов щелочных и щелочноземельных металлов используют нитрит натрия по ГОСТу 4197-74, нитрит калия по ГОСТу 4144-79, нитрит кальция по ТУ 6-09-03-429-76. Действие указанных веществ в составе идентичное; ρ твердого пенообразователя 1010 1030 кг/м3.

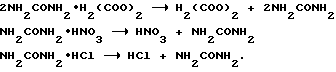

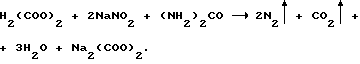

При контакте заявляемого стержня с пластовой жидкостью происходит растворение всех компонентов пенообразователя, причем соль мочевины диссоциирует по уравнению:

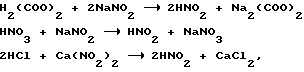

В свою очередь, кислоты заимодействуют с нитритом щелочного или щелочноземельного металла с образование азотистой кислоты:

азотистая кислота взаимодействует с мочевиной по уравнению:

или в общем виде:

В стержне (образце) массой 6 г при концентрации нитрита натрия 27% содержится: 6 г•0,27 1,62 г нитрита.

При этом выделится азота и углекислого газа по следующему расчету:

1,62 г нитрита натрия x л азота

138 г нитрита натрия 2•22,4 л азота,

где x 0,526 л азота.

1,62 г нитрита натрия y л углекислоты

138 г нитрита натрия 22,4 л углекислоты,

где y 0,263 л углекислоты.

Известно, что растворимость неполярных газов (например азота) в воде очень мала и, хотя общей теории растворимости газов в жидкостях нет, малая растворимость неполярных газов в воде объясняется увеличением свободной энергии Гиббса при образовании квазиклатратных полостей из жидкой воды при внедрении молекул неполярного газа. Из этого следует, что растворение газа в воде при образовании квазиклатратных полостей уменьшается.

Снижение растворимости газа тем больше, чем больше молекул воды участвует в образовании квазиклатратной полости (см. Намиот А.Ю. Растворимость газов в воде. М. Недра, 1991). Растворимость азота в воде при атмосферном давлении мала и составляет 0,0109 см3 на 1 г воды, при 25 атм 0,273 см3 на 1 г воды, при 25 атм 0,273 см3 на 1 воды.

Различна растворимость азота и углекислоты и в газоконденсате. С качественной стороны прослеживается закономерность: чем ниже критическая температура газа или его температура кипения, тем выше его давление пара и тем меньше его растворимость в углеводородных жидкостях (Намиот А.Ю. Фазовые равновесия в добыче нефти. М. Недра, 1976. с. 13).

В работе Гиматудинова Ш.К. Физика нефтяного и газового пласта. М. Недра, 1971, с. 102 приводятся данные по растворимости азота и углекислоты в нефти. Растворимость газов в газоконденсате, являющимся низкокипящей фракции нефти, аналогична растворимости в нефти. Растворимость азота как в воде, так и в нефти низкая, поэтому для упрощения расчетов данные по растворимости в газоконденсатной смеси брали из таблиц растворимости газов в воде по вышеприведенному источнику информации.

В образце (стержне) по предлагаемому составу с 57%-ной концентрацией ПАВ содержится ПАВ по расчету: 6 г•0,57=3,42 г. Количество водогазоконденсатной смеси, которое можно вспенить, определять по следующему расчету:

100 г смеси 0,5 г ПАВ

x г смеси 3,42 г ПАВ,

где x 684 г смеси.

В этом количестве жидкости может раствориться при 25 атм и 50oC азота по расчету: 684•0,273 см3/г 186,7 г или 0,187 л азота. По реакции выделяется 0,526 л азота. Таким образом, большая часть азота будет находится в газообразном состоянии.

При вспенивании водоконденсатных смесей молекулы ПАВ адсорбируются на поверхности раздела: водный раствор газ, ориентируясь гидрофобными концами в сторону газовых пузырьков, а гидрофильными в водный раствор. Образующаяся пена представляет собой дисперсную систему, состоящую из ячеек пузырьков газа, разделенных пленками жидкости (в данном случае удаляемой с забоя скважины минерализованной водой).

Активность пенообразователя не снижается в минерализованной среде, т.к. неионогенное ПАВ образует комплексы с ионами Ca и Mg. Эти комплексы, адсорбируясь на границе раздела фаз, образуют прочный адсорбционный слой ПАВ.

Наибольший эффект от газообразования достигается при вспенивании газоконденсатных смесей, так как выделяющиеся пузырьки газа обеспечивают интенсивное эмульгирование газоконденсата. Эмульгирование газоконденсата является начальным и определяющим этапом вспенивания газоконденсатных смесей.

Адсорбирующееся на поверхности капелек газоконденсата неионогенное ПАВ, приводит к образованию гидрофильной эмульсии (дисперсионная среда водный раствор). Гидрофобные эмульсии фактически не вспениваются. При вспенивании системы образуются две дисперсионные фазы газ и газоконденсат, причем, за счет газовыделения образуется мелкодисперсная с высокой удельной поверхностью система, которая обеспечивает вынос большего количества (по сравнению с крупнодисперсной системой) скважинной жидкости.

Наиболее значителен эффект от газообразования в скважинах с большим зумпфом ("глухое" пространство от забоя до перфорированной части колонны), так как из-за слабого барботажа (газ в скважину поступает из перфорированной части) процесс растворения стержней ПАВ, попадающих в зумпф, и подъем ПАВ в зону барботажа газа через столб жидкости идет очень медленно, что значительно увеличивает сроки удаления жидкости из скважины, а следовательно, снижает дебит добываемого газа.

Газовыделение при растворении заявляемого состава в зоне зумпфа не только ускоряет процесс растворения ПАВ и подъем его в зону барботажа, но и интенсифицирует эмульгирование газоконденсата и вспенивание смеси.

Процесс растворения стержней пенообразователя по прототипу в зоне зумпфа будет идти медленно, так как выделяющийся при взаимодействии сульфаминовой кислоты с карбонатами углекислый газ будет находиться в растворенном состоянии и подъем ПАВ в зону барботажа (а это столб жидкости до 25 м больше) будет обеспечиваться только диффузионными процессами.

Заявляемый состав твердого пенообразователя для удаления жидкости с забоя скважины явным образом не следует из уровня техники. По имеющимся источникам известности не выдявлено использование в качестве газообразователя смеси сложной соли мочевины с кислотой и нитритов щелочных или щелочноземельных металлов для повышения эффективности удаления водоконденсатной смеси. Предлагаемое изобретение имеет изобретательский уровень.

Более подробно сущность заявляемого изобретения описывается следующими примерами:

Пример 1. Загружают в смеситель 3,42 г (57 мас.) ОП-10, 1,5 г (25 мас.) гидрохлорида мочевины и 1,08 г (18 мас.) нитрита натрия. Осуществляют перемешивание до получения однородной массы, которую загружают в пресс-форму. Отформованный стержень твердого пенообразователя весит 6 г и имеет следующие параметры: l 50мм, d 10 мм. Эффективность выноса пластовой воды оценивают по результатам лабораторных исследований на установке, представляющей собой стеклянную трубку длиной 2,3 м и диаметром 0,032 м, через нижнюю часть которой пропускают через ротаметр воздух и исследуемую жидкость (водогазоконденсатную смесь), содержащую 50 об. газоконденсата, со следующей минерализацией: хлорид натрия 8 мас. хлорид кальция 0,7 мас. хлорид магния 0,7 мас. Жидкость термостатируют при 40oC. Вынос жидкости 100% или 0,22 м3/кг.

Пример 2. Загружают в смеситель следующие компоненты, г/мас.

Неонол 2,1/35

Оксалат мочевины 2,28/38

Нитрит калия 1,62/27

Проводят все операции так, как указано в примере 1. Вынос жидкости 100% или 0,26 г/мас.

Пример 3. Загружают в смеситель следующие компоненты, г/мас.

Блоксополимеры окисей этилена и пропилена 2,82/47

Нитрат мочевины 1,86/31

Нитрат кальция 1,32/22

Проводят все операции так, как указано в примере 1. Вынос жидкости 100% или 0,24 г/мас.

Пример 4. Загружают в смеситель следующие компоненты, г/мас.

ОП-10 3,18/53

Нитрат мочевины 1,74/29

Нитрат калия 1,08/18.

Проводят все операции так, как указано в примере N 1. Вынос жидкости 99% или 0,22 г/мас.

Пример 5. Загружают в смеситель следующие компоненты, г/мас.

Неонол 1,8/30

Оксалат мочевины 2,58/43

Нитрат натрия 1,62/27

Проводят все операции так, как указано в примере N 1. Вынос жидкости 100% или 0,25 г/мас.

Пример 6. Загружают в смеситель следующие компоненты, г/мас.

Блоксополимеры окисей этилена и пропилена 2,58/43

Оксалат мочевины 2,1/35

Нитрит кальция 1,32/22

Проводят все операции так, как указано в примере N 1. Вынос жидкости 100% или 0,23 г/мас.

Пример 7. Загружают в смеситель следующие компоненты, г/мас.

ОП-10 3,0/50

Гидрохлорид мочевины 1,92/32

Нитрит кальция 1,08/18

Проводят все операции так, как указано в примере N. 1. Вынос жидкости 98% или 0,21 г/мас.

Пример 8. Загружают в смеситель следующие компоненты, г/мас.

ОП 1,5/25

Нитрат мочевины 2,88/48

Нитрат калия 1,62/27

Проводят все операции так, как указано в примере 1. Вынос жидкости 100% или 0,25 г/мас.

Пример 9. Загружают в смеситель следующие компоненты, г/мас.

Неонол 2,28/38

Гидрохлорид мочевины 2,4/40

Нитрат кальция 1,32/22

Проводят все операции так, как указано в примере 1. Вынос жидкости 100% или 0,21 г/мас.

Содержание сложной соли мочевины с кислотой в количестве более 48% или нитрита щелочного или щелочноземельного металла в количестве более 27% нецелесообразно, так как плохо формируются стержни.

Содержание сложной соли мочевины с кислотой в количестве менее 25% и нитрита щелочного или щелочноземельного металла в количестве менее 18% приводит к значительному снижению выносящие способности.

Содержание неионогенного ПАВ в количестве более 57% приводит к снижению твердости и прочности стержня при незначительном увеличении выносящей способности, при содержании ПАВ в количестве менее 25% стержни плохо формируются, выносящая способность резко снижается.

Если на 1 мас.ч. нитрита щелочных или щелочноземельных металлов приходится более 1,8 мас. ч. сложной соли мочевины с кислотой, то не соблюдается стехиометрическое соотношение реагирующих веществ и образующийся избыток кислоты значительно снижает выносящую способность состава; если на 1 мас.ч. нитрита щелочных или щелочноземельных металлов приходится менее 1,4 мас.ч. сложной соли мочевины с кислотой, то также не соблюдено стехиометрическое соотношение: избыток нитрита сверх стехиометрического соотношения является балластом.

Таким образом, предлагаемый состав твердого пенообразователя имеет изобретательский уровень и ряд технологических преимуществ перед прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБЛЕГЧЕННЫЙ ТВЕРДЫЙ ПЕНООБРАЗОВАТЕЛЬ ДЛЯ УДАЛЕНИЯ ЖИДКОСТИ ИЗ ГАЗОВЫХ И ГАЗОКОНДЕНСАТНЫХ СКВАЖИН | 2011 |

|

RU2485159C1 |

| ТВЕРДЫЙ ПЕНООБРАЗОВАТЕЛЬ ДЛЯ УДАЛЕНИЯ ЖИДКОСТИ ИЗ ГАЗОВЫХ И ГАЗОКОНДЕНСАТНЫХ СКВАЖИН | 1994 |

|

RU2069682C1 |

| ТВЕРДЫЙ ПЕНООБРАЗОВАТЕЛЬ ДЛЯ УДАЛЕНИЯ ЖИДКОГО ПЛАСТОВОГО ФЛЮИДА ИЗ ГАЗОВЫХ И ГАЗОКОНДЕНСАТНЫХ СКВАЖИН | 2010 |

|

RU2442814C1 |

| СПОСОБ ОСВОЕНИЯ СКВАЖИНЫ С УРОВНЕМ ПЛАСТОВОЙ ЖИДКОСТИ НИЖЕ БАШМАКА НАСОСНО-КОМПРЕССОРНЫХ ТРУБ В УСЛОВИЯХ АНОМАЛЬНО НИЗКИХ ПЛАСТОВЫХ ДАВЛЕНИЙ | 1996 |

|

RU2121567C1 |

| Твердый пенообразователь для удаления жидкого пластового флюида из газовых и газоконденсатных скважин | 2016 |

|

RU2616637C1 |

| Способ удаления жидкости из газовых и газоконденсатных скважин | 2016 |

|

RU2643051C1 |

| ЖИДКОСТЬ-ПЕСКОНОСИТЕЛЬ ДЛЯ ГИДРАВЛИЧЕСКОГО РАЗРЫВА ПЛАСТА | 1997 |

|

RU2121561C1 |

| СОСТАВ ДЛЯ УДАЛЕНИЯ ЖИДКОСТИ С ЗАБОЯ СКВАЖИНЫ | 1995 |

|

RU2109928C1 |

| СОСТАВ И СПОСОБ ПРИГОТОВЛЕНИЯ ТВЕРДОГО ПЕНООБРАЗОВАТЕЛЯ ДЛЯ УДАЛЕНИЯ ЖИДКОСТИ С ЗАБОЯ ГАЗОВЫХ И ГАЗОКОНДЕНСАТНЫХ СКВАЖИН | 2016 |

|

RU2626475C1 |

| ГАЗООБРАЗУЮЩИЙ СОСТАВ ДЛЯ УДАЛЕНИЯ ВОДЫ И ОСВОЕНИЯ ГАЗОВЫХ, ГАЗОКОНДЕНСАТНЫХ И НЕФТЯНЫХ СКВАЖИН | 2007 |

|

RU2337125C1 |

Использование: изобретение относится к технологии эксплуатации газовых месторождений и может быть использовано для удаления пластовой жидкости из газовых и газоконденсатных скважин. Изобретение повышает эффективность удаления водоконденсатной смеси с содержанием газового конденсата до 50 об. %, солей натрия до 8,0 мас.%, растворимых солей кальция и магния до 1,4 мас. % из глубоких эксплуатационных скважин, имеющих зумпф, за счет увеличения количества выделяющегося газа. В смеситель загружают 1,5 г (25 мас.%) - 3,42 г (57 мас.%) неионогенного поверхностно-активного вещества, 1,5 г (25 мас.%) - 2,88 г (48 мас.%) сложной соли мочевины с кислотой и 1,08 г (18 мас.%) - 1,62 г (27 мас.%) нитритов щелочных или щелочноземельных металлов, причем на 1 мас.ч. нитрита щелочных или щелочноземельных металлов приводится 1,4 - 1,8 мас. ч. сложной соли мочевины с кислотой. Отформованный стержень весит 6 г. Его вводят в скважину через дубликатор твердения пенообразователя = 1010 - 1030 кг/м3.

Твердый пенообразователь для удаления жидкости из газовых и газоконденсатных скважин, содержащий неоногенное поверхностно-активное вещество и газообразователь, отличающийся тем, что в качестве газообразователя содержит смесь сложной соли мочевины с кислотой и нитритов щелочных или щелочноземельных металлов при следующем соотношении компонентов, мас.

Неионогенное поверхностно-активное вещество 25 57

Сложная соль мочевины с кислотой 25 48

Нитриты щелочных или щелочноземельных металлов 18 27

причем на 1 мас.ч. нитрита щелочных или щелочноземельных металлов приходится 1,4 1,8 мас.ч. сложной соли мочевины с кислотой.

| SU, авторское свидетельство, 1587178, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| SU, авторское свидетельство, 1760095, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1997-12-27—Публикация

1995-10-17—Подача