Изобретение относится к области добычи газа и газового конденсата. Анализ уровня техники показал следующее:

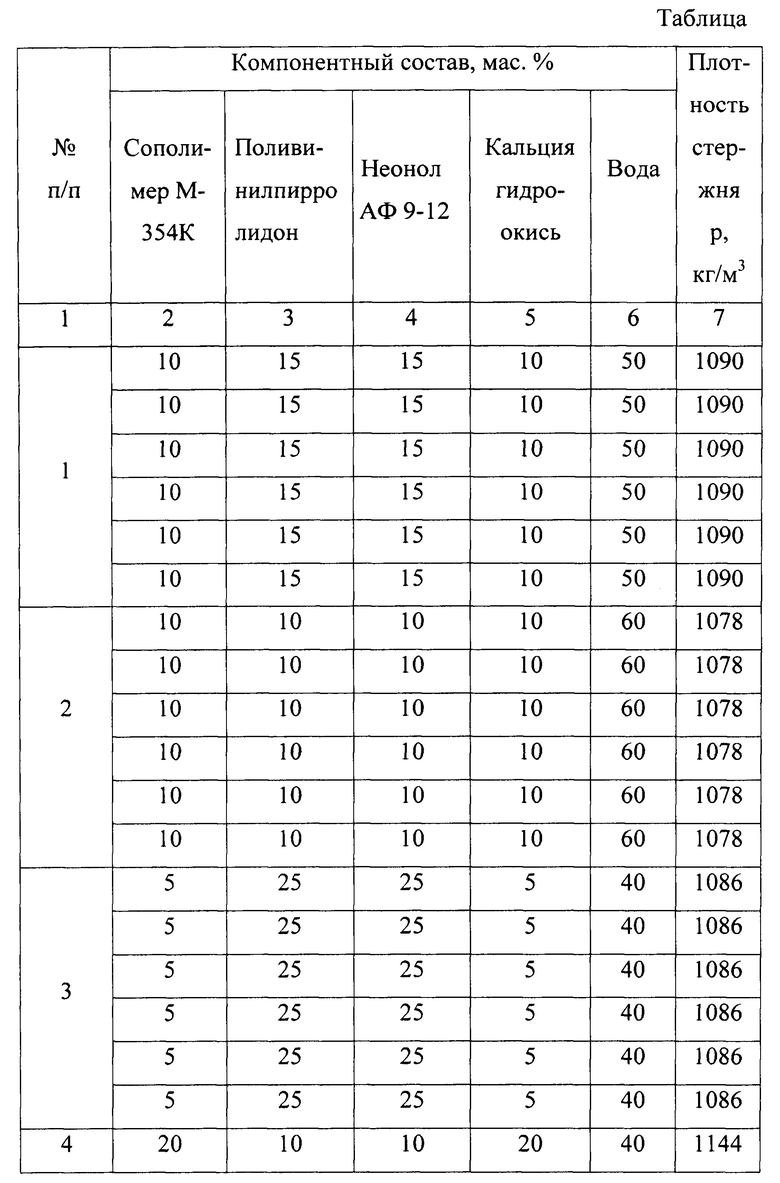

- известен твердый пенообразователь для удаления жидкого пластового флюида из газовых и газоконденсатных скважин при следующем соотношении ингредиентов, мас. %:

(см. патент РФ №2442814 от 07.06.2010 г по кл. C09K 8/536, C09K 8/94, опубл. 20.02.2012 г.).

Недостатком указанного твердого пенообразователя является следующее. Скорость растворения данного твердого пенообразователя составляет 5,4-6,2 г в час при температуре 55°С (см. пример №7). Как известно, скорость растворения твердого пенообразователя влияет на объем вынесенной жидкости к единице массы твердого пенообразователя, что также снижает эффективность удаления жидкого пластового флюида из скважин. При такой скорости растворения за короткий промежуток времени в скважине произойдет образование перенасыщенного раствора поверхностно-активного вещества с расходом наибольшего количества твердого пенообразователя с первыми порциями удаляемого жидкого пластового флюида. Основной объем жидкого пластового флюида остается в скважине и потребует введения дополнительного количества твердого пенообразователя. В итоге это приведет к перерасходу твердого пенообразователя, сокращению межоперационного периода, так как новые порции жидкости, которые будут поступать в скважину, не будут охвачены действием указанного твердого пенообразователя. Температурный интервал твердого пенообразователя до 72°С. Указанный твердый пенообразователь неэффективен при удалении жидкого пластового флюида из скважин, продукция которых содержит пластовую воду с содержанием солей до 300 г/л при температуре до 85°С и содержанием углеводородного конденсата до 50 об. % по следующим причинам. В данных условиях используемое в рецептуре твердого пенообразователя поверхностно-активное вещество имеет низкую точку помутнения, что приведет в минерализованной среде к образованию стабильной эмульсии. Температура помутнения зависит от минерализации удаляемой жидкости и с увеличением последней точка помутнения снижается, что делает указанный твердый пенообразователь неработоспособным;

- известен твердый пенообразователь для удаления жидкости из газовых и газоконденсатных скважин при следующем соотношении ингредиентов, мас. %:

(см. патент РФ №2173694 от 18.06.1999 г по кл. C09K 7/08, E21B 43/00, опубл. 20.09.2001 г.).

Недостатком указанного твердого пенообразователя является следующее. Согласно данным, приведенным в описании изобретения, вынос жидкости составляет 20-74,6% (см. таблицу). В частности, при отсутствии газового конденсата вынос жидкости составляет 66,6-74,6%, при содержании газового конденсата в жидкости 20% вынос жидкости составляет 28,1-39,1%, а при содержании газового конденсата в количестве 50% вынос жидкости составляет 20-22%. Исходя из температуры плавления исходных ингредиентов (поверхностно-активного вещество на основе алкилфенола имеет температуру плавления 43-45°С) твердый пенообразователь работоспособен при температуре до 68°С.

В высокотемпературных скважинах (выше 75°С) из-за низкой температуры плавления твердого пенообразователя, вследствие невысокого температурного интервала устойчивости, может произойти расплавление приповерхностного слоя стержня твердого пенообразователя с образованием вязкого расплава, отложение его на стенках насосно-компрессорных труб и при загрузке следующих порций стержней может образоваться пробка. Как следствие, работы по удалению жидкого пластового флюида будут неэффективны. Кроме того, при изготовлении твердого пенообразователя необходимо строго контролировать температуру в узком диапазоне, так как незначительное ее превышение приведет к неконтролируемому и неравномерному газообразованию, к невозможности формирования микропористой структуры с закрытым типом пор.

Технический результат, который может быть получен при реализации предлагаемого изобретения: повышение эффективности удаления жидкого пластового флюида из газовых и газоконденсатных скважин, продукция которых содержит пластовую воду с содержанием солей до 300 г/л при температуре до 85°С и содержанием углеводородного конденсата до 50 об. %, за счет использования твердого пенообразователя пролонгированного действия с улучшенными пенообразующими и выносящими свойствами.

Технический результат достигается с помощью твердого пенообразователя для удаления жидкого пластового флюида из газовых и газоконденсатных скважин, содержащего сополимер суспензионный метилметакрилата с метакриловой кислотой марки метакрил - 354 К, полинивилпирролидон, неонол АФ 9-12, кальция гидроокись и воду при следующем соотношении ингредиентов, мас. %:

Для приготовления твердого пенообразователя используют сополимер суспензионный метилметакрилата с метакриловой кислотой марки метакрил - 354 К (М-354К) молекулярная масса 90000-100000 по ТУ 6-01-1228-80, (далее сополимер М-354К), полинивилпирролидон ФС 42-1194-98 серия 039012001, кальция гидроокись по ГОСТу 9262-77, неонол АФ 9-12 (оксиэтилированный моноалкилфенол) по ТУ 2483-077-05766801-98.

Совместное применение в рецептуре предлагаемого твердого пенообразователя ингредиентов в указанном соотношении обеспечивает повышение эффективности удаления жидкого пластового флюида из скважин, продукция которых содержит пластовую воду с содержанием солей до 300 г/л при температуре до 85°С и содержанием углеводородного конденсата до 50 об. %, за счет использования твердого пенообразователя пролонгированного действия с улучшенными пенообразующими и выносящими свойствами. Достижение технического результата обеспечивается новой совокупностью существенных признаков. Использование в рецептуре твердого пенообразователя ингредиентов, характеризующихся особенностями строения, наличием химически активных функциональных групп - гидроксильных (ОН), карбонильных (С=O) и окси (-О-)групп, взаимным влиянием ингредиентов, объясняет эффект, проявляемый твердым пенообразователем. Формирование твердого пенообразователя происходит за счет следующих физико-химических процессов. В процессе изготовления стержней твердого пенообразователя образуется трехмерная структура, за счет протекания следующих реакций: реакции взаимодействие гидроксильных групп сополимера М-354К с макромолекулами поливинилпирролидона, образование водородных связей между неонолом АФ 9-12 и поливинилпир-ролидоном, образование дополнительных связей между цепями сополимера и поливинилпирролидона в присутствии кальция гидроокиси. Использование сополимера М-354К позволяет получить вязкую структурированную систему, характеризующуюся нарастанием структурных свойств во времени. При умеренных температурах линейные макромолекулы сополимера способны сворачиваться в клубки за счет внутримолекулярных взаимодействий сегментов цепи, при высоких температурах они образуют более развернутые конформации за счет разрыва слабых нековалентных внутримолекулярных связей, оказывая при этом на систему более высокое загущающее действие. При контакте твердого пенообразователя с жидким пластовым флюидом формирование межфазной поверхности будет замедляться, что обуславливает нарастающее сопротивление отрыву частиц поверхностно-активного вещества от поверхности твердого пенообразователя, а это способствует замедлению растворения последнего. Растворение твердого пенообразователя происходит медленно, так как энергия связи между частицами, составляющими полимерный каркас, выше энергии связи частично экранируемых углеводородными радикалами гидрофильных групп пенообразователя с молекулами воды. Так как растворение твердого пенообразователя происходит медленно, то замедляется и высвобождение поверхностно-активного вещества, что позволяет поддерживать концентрацию пенообразователя на уровне критической концентрации мицеллообразования в течение длительного периода времени, при этом получая максимальный объем пены. Благодаря замедленной растворимости насыщение жидкости пенообразователем происходит постепенно, дальнейшее растворение пенообразователя приводит к выносу очередного микрообъема пластового жидкого флюида до полного его удаления. Пролонгированное действие твердого пенообразователя обусловлено взаимодействием ингредиентов, входящих в его рецептуру в заявляемых количественных соотношениях. Поливинилпирролидон обладает высокой адсорбирующей способностью и способностью к комплексообразованию, связывая многие вещества (Сидильковская Ф.П. Химия N-винилпирролидона и его полимеров // Изд-во «Наука», М. 1970, с. 99).

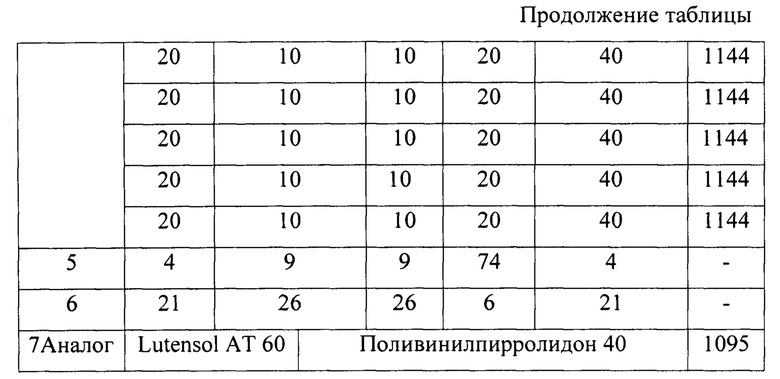

Пептидоподобное строение поливинилпирролидона обуславливает его свойство образовывать комплексы с неонолом АФ9-12 за счет образования водородной связи между функциональной группой поливинилпирролидона >N-C=O и гидроксигруппой молекулы неонола и формировать вторичную структуру, в которой эти вещества находятся в конденсированном состоянии в виде ассоциатов. Последние могут иметь разветвленное или кольчатое строение. Такая ассоциация приводит к повышению температуры плавления, теплоты парообразования, а также к изменению взаимной растворяющей способности веществ. При повышении температуры происходит разрыв водородных связей, однако этот процесс для данной композиции растянут на сравнительно широкий интервал температур и увеличен во времени, что обуславливает пролонгированное действие предлагаемого твердого пенообразователя. На фиг. 1 представлена схема образования связи между макромолекулами неонола АФ 9-12 и поливинилпирролидона.

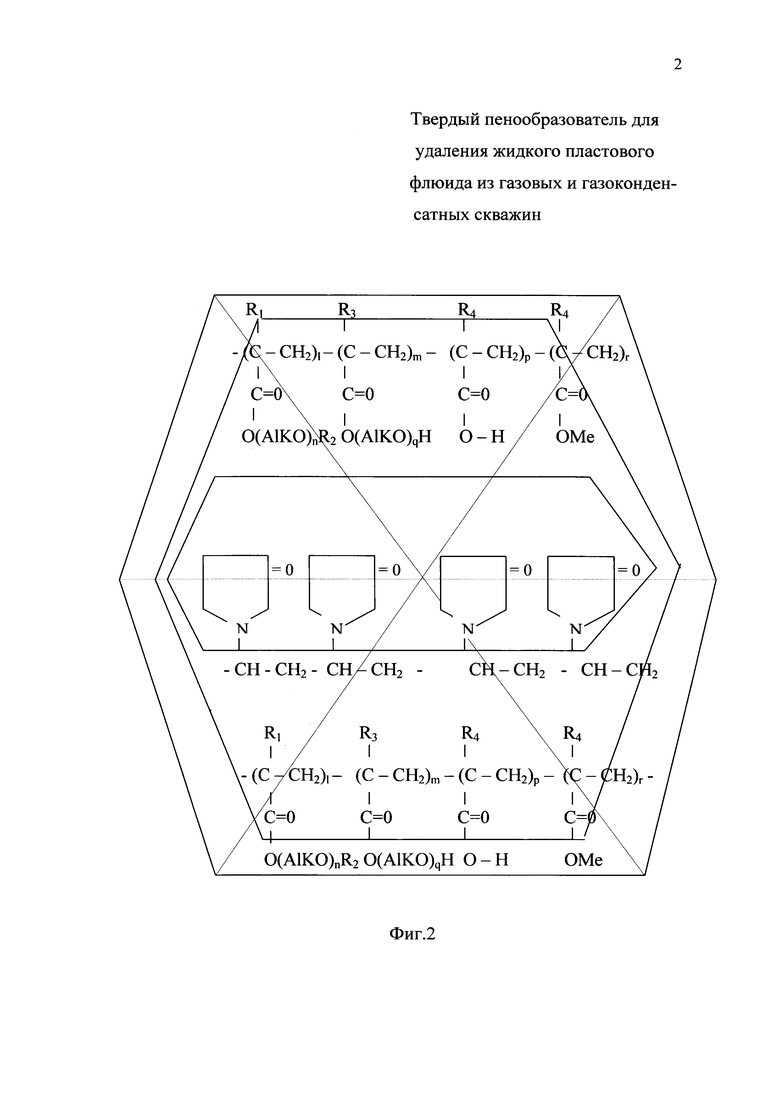

Связь поливинипирролидона с сополимером М-354К осуществляется за счет сил Ван-дер-Ваальсовского типа. Несмотря на слабость этого взаимодействия указанная связь обеспечивает устойчивость образующихся молекулярных комплексов. Ван-дер-Ваальсовские силы ответственны за формирование пространственной структуры. В отличие от химической связи, возникающая водородная (между поливинилпирролидоном и неонолом АФ 9-12) не настолько сильна, еще более слабее является и Ван-дер-Ваальсовская (между поливинилпирролидоном и сополимером М-354К). Однако они оказывают значительное влияние на многие физические свойства (температурные характеристики), а также на количественные характеристики некоторых химических процессов (энергии активации образования и распада молекулярных комплексов, молекул сложных ионов). Дисперсионные силы притяжения между частицами поливинилпирролидона и сополимера М-354К являются самыми слабыми связями из всех межмолекулярных взаимодействий. Поэтому в процессе растворения при контакте твердого пенообразователя с пластовой водой в первую очередь переходит в раствор сополимер М-354К и только потом неонол АФ 9-12, следовательно, концентрация его в водогазоконденсатной системе нарастает постепенно, что также обеспечивает пролонгированное действие твердого пенообразователя.

На фиг. 2 представлена схема образования связи между молекулами поливинилпирролидона и сополимера М-354К.

Использование кальция гидроокиси как структурообразователя позволяет получить полимерную матрицу с определенной структурой, выполняя при этом роль центров кристаллизации и понижая поверхностное натяжение на границе фаз. Содержание в составе твердого пенообразователя кальция гидроокиси способствует связыванию ингредиентов в прочный комплекс за счет образования дополнительных катион анионных связей между цепями сополимера и поливинилпирролидона. Это объясняется тем, что поверхность частиц минерального структурообразователя (кальция гидроокиси) имеет сложное строение, большая часть их гидрофильна и хорошо смачивается средой, одновременно на поверхности частиц кальция гидроокиси есть гидрофобные участки, благодаря которым возможен контакт их с сополимером М-354К гидрофобными участками поверхности. Физико-химические процессы, протекающие на стадии получения стержней, образуют медленно растворимую систему с высокой плотностью когезии. Температура плавления поливинилпирролидона 150-180°С, температура плавления сополимера М-354К составляет 190°С. Содержание указанных ингредиентов в составе приводит к увеличению температурного интервала устойчивости предлагаемого твердого пенообразователя, обеспечивает синергетический эффект и возможность использования твердого пенообразователя для удаления жидкого пластового флюида из скважин при температуре до 85°С. При этом температура каплепадения его составляет 90°С.

Высокая выносящая способность предлагаемого твердого пенообразователя обеспечивается образованием нестабильной пеноэмульсионной системы при вспенивании водогазоконденсатной смеси. Образование комплексных мицелл неонол - поливинилпирролидон предотвращает формирование стабильного микроэмульсионного адсорбционного слоя на поверхности капель газового конденсата.

Известно, что при наличии газоконденсата в пластовой жидкости выносящая способность пенообразователя снижается, так как часть его расходуется на эмульгирование газоконденсата. Обязательным условием выноса газоконденсата является образование нестабильной пеноэмульсионной системы. Используемый в рецептуре предлагаемого твердого пенообразователя поливинилпирролидон имеет достаточно рыхлую упаковку молекулярных цепей, что обеспечивает формирование нестабильного микроэмульсионного адсорбционного слоя на поверхности капель газоконденсата. Также он имеет выраженную способность образовывать комплексы, тем самым повышая их гидрофильность, благодаря чему предлагаемый твердый пенообразователь эффективно удаляет пластовый флюид с содержанием газоконденсата до 50 об. %. Кроме того, гидрофильно-липофильный баланс неонола АФ 9-12 составляет 14, что указывает на то, что данное поверхностно-активное вещество является стабилизатором эмульсии типа «масло в воде», а наличие в составе твердого пенообразователя кальция гидроокиси позволяет усилить адсорбцию поверхностно-активного вещества на молекулах воды и газоконденсата, и благодаря этому эффективно удалить пластовый флюид с содержанием газоконденсата до 50 об. %. Активность твердого пенообразователя в минерализованной воде не снижается, так как неонол АФ 9-12 образует комплексы с ионами кальция и магния. Важным и определяющим фактором пенообразующей способности является высокая скорость формирования межфазной поверхности и избыточная свободная энергия адсорбции ПАВ на поверхности капель газового конденсата и пузырьков воздуха в динамических условиях. В случае низкой скорости адсорбции ПАВ формирование межфазной поверхности будет замедляться и выносящая способность пенообразователя снижается. Высокая скорость обновления межфазной поверхности при вспенивании водогазоконденсатной смеси обеспечивается предлагаемым твердым пенообразователем за счет входящих в его рецептуру ингредиентов. В данном случае высокая выносящая способность твердого пенообразователя обеспечивается за счет синергетического эффекта при формировании смешанного адсорбционного слоя молекул неонола АФ 9-12 - поливинилпирролидон на глобулах газового конденсата и пузырьках воздуха, образованного вследствие межмолекулярного взаимодействия в бинарных смесях неонол-поливинилпирролидон. Образование комплексов смешанных мицелл между указанными ингредиентами приводит не только к синергетическому эффекту - повышению пенообразующих свойств твердого пенообразователя, но и к снижению влияния повышенной температуры на температуру помутнения неонола АФ 9-12, так как в комплексах растворимость последнего понижается и он не образует отдельной фазы при высокой температуре. Другим существенным моментом является то, что комплекс неонол - поливинилпирролидон не образует винзорских систем при заявляемых минерализациях удаляемых жидкостей. В широком диапазоне минерализации пластовой жидкости образовывается гидрофильная (легкая) пеноэмульсия с высокой выносящей способностью, что в свою очередь приведит к повышению эффективности удаления жидкого пластового флюида из газовых и газоконденсатных скважин, продукция которых содержит пластовую воду с содержанием солей до 300 г/л при температуре до 85°С и содержанием углеводородного конденсата до 50 об. %

Более подробно сущность заявляемого изобретения описывается следующими примерами.

Примеры (лабораторные)

Пример 1

Для получения твердого пенообразователя в смеситель заливают 6,5 мл (50 мас. %) воды при комнатной температуре, добавляют 1,3 г (10 мас. %) кальция гидроокиси перемешивают. В полученный раствор последовательно при перемешивании добавляют 1,3 г сополимера М-354К, 1,96 г (15 мас. %) неонола АФ 9-12, (что составляет 1,87 мл плотность ρ=1046 кг/м3), 1,96 г (15 мас. %) поливинилпирролидона. Осуществляют перемешивание до получения однородной массы, которую загружают в пресс-формы и выдерживают при температуре 120-125°С до оплавления стержней и затем выдерживают при комнатной температуре 72 часа.

Отформованный стержень плотностью ρ=1090 кг/м3 весит 13 г. Выносящую способность твердого пенообразователя определяют на модели скважины, представляющей собой стеклянную трубку высотой 2,3 м и диаметром 0,032 м. Нижнюю часть колонки на глубину 0,7 м помещают в водяную баню, заданную температуру в которой поддерживают теплоэлектронагревателем. Подогретый воздух со скоростью 0,5 м/с подают снизу через столб жидкости. Выносящую способность твердого пенообразователя определяют как отношение объема вынесенной жидкости к первоначальному объему исследуемой жидкости в процентах. Для исследований используют пластовую воду с общей минерализацией 296,57 г/л, плотностью 1705 кг/м3.

Жидкий пластовый флюид термостатируют при 50°С, 70°С, 85°С.

Состав пластового флюида: 100 об. % воды, газоконденсат отсутствует, при температуре термостатирования:

50°С, выносящая способность 80%, скорость растворения 0,70 г/час;

70°С выносящая способность 85%, скорость растворения 0,72 г/час;

85°С выносящая способность 90%, скорость растворения 0,75 г/час.

Состав пластового флюида: 50 об. % газоконденсат, 50 об. % воды, при температуре термостатирования:

50°С, выносящая способность 72%, скорость растворения 0,33 г/час;

70°С выносящая способность 75%, скорость растворения 0,45 г/час;

85°С выносящая способность 77%, скорость растворения 0,60 г/час.

Пример 2

Для получения стержня массой 13 г используют следующие ингредиенты, г/мас. %:

Проводят все операции, как в примере 1.

Отформованный стержень плотностью ρ=1078 кг/м3.

Состав пластового флюида: 100 об. % воды, газоконденсат отсутствует, при температуре термостатирования:

50°С, выносящая способность 68%, скорость растворения 0,69 г/час;

70°С выносящая способность 69%, скорость растворения 0,71 г/час;

85°С выносящая способность 70%, скорость растворения 0,75 г/час.

Состав пластового флюида: 50 об. % газоконденсат, 50 об. % воды, при температуре термостатирования:

50°С, выносящая способность 60%, скорость растворения 0,32 г/час;

70°С выносящая способность 61%, скорость растворения 0,44 г/час;

85°С выносящая способность 68%, скорость растворения 0,60 г/час.

Пример 3

Для получения стержня массой 13 г используют следующие ингредиенты, г/мас. %:

Проводят все операции, как в примере 1.

Отформованный стержень плотностью ρ=1086 кг/м.

Состав пластового флюида: 100 об. % воды, газоконденсат отсутствует, при температуре термостатирования:

50°С, выносящая способность 73%, скорость растворения 0,80 г/час;

70°С выносящая способность 78%, скорость растворения 0,82 г/час;

85°С выносящая способность 80%, скорость растворения 0,85 г/час.

Состав пластового флюида: 50 об. % газоконденсат, 50 об. % воды, при температуре термостатирования:

50°С, выносящая способность 62%, скорость растворения 0,68 г/час;

70°С выносящая способность 65%, скорость растворения 0,73 г/час;

85°С выносящая способность 70%, скорость растворения 0,78 г/час.

Пример 4

Для получения стержня массой 13 г используют следующие ингредиенты, г/мас. %:

Проводят все операции, как в примере 1.

Отформованный стержень плотностью ρ=1144 кг/м3.

Состав пластового флюида: 100 об. % воды, газоконденсат отсутствует, при температуре термостатирования:

50°С, выносящая способность 67%, скорость растворения 0,67 г/час;

70°С выносящая способность 68%, скорость растворения 0,70 г/час;

85°С выносящая способность 69%, скорость растворения 0,76 г/час.

Состав пластового флюида: 50 об % газоконденсат, 50 об. % воды, при температуре термостатирования:

50°С, выносящая способность 59%, скорость растворения 0,30 г/час;

70°С выносящая способность 60%, скорость растворения 0,42 г/час;

85°С выносящая способность 67%, скорость растворения 0,68 г/час.

Результаты проведенных исследований представлены в таблице.

Содержание в твердом пенообразователе сополимера М-354 К в количестве менее 5 мас. % или более 20 мас. %, поливинилпирролидона в количестве менее 10 мас. % или более 25 мас. %, неонола АФ 9-12 в количестве менее 10 мас. % или более 25 мас. %, кальция гидроокиси в количестве менее 5 мас. % или более 20 мас. % не обеспечивает возможность формирования стержней. Таким образом, согласно вышесказанному предлагаемая совокупность существенных признаков обеспечивает достижение заявляемого технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТВЕРДЫЙ ПЕНООБРАЗОВАТЕЛЬ ДЛЯ УДАЛЕНИЯ ЖИДКОГО ПЛАСТОВОГО ФЛЮИДА ИЗ ГАЗОВЫХ И ГАЗОКОНДЕНСАТНЫХ СКВАЖИН | 2010 |

|

RU2442814C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО ПЕНООБРАЗОВАТЕЛЯ ДЛЯ УДАЛЕНИЯ ЖИДКОСТИ ИЗ ГАЗОВЫХ И ГАЗОКОНДЕНСАТНЫХ СКВАЖИН | 2006 |

|

RU2323244C1 |

| ОБЛЕГЧЕННЫЙ ТВЕРДЫЙ ПЕНООБРАЗОВАТЕЛЬ ДЛЯ УДАЛЕНИЯ ЖИДКОСТИ ИЗ ГАЗОВЫХ И ГАЗОКОНДЕНСАТНЫХ СКВАЖИН | 2011 |

|

RU2485159C1 |

| ТВЕРДЫЙ ПЕНООБРАЗОВАТЕЛЬ ДЛЯ УДАЛЕНИЯ ЖИДКОСТИ ИЗ ГАЗОВЫХ И ГАЗОКОНДЕНСАТНЫХ СКВАЖИН | 1995 |

|

RU2100577C1 |

| ТВЕРДЫЙ ПЕНООБРАЗОВАТЕЛЬ ДЛЯ УДАЛЕНИЯ ЖИДКОСТИ ИЗ ГАЗОВЫХ И ГАЗОКОНДЕНСАТНЫХ СКВАЖИН | 1994 |

|

RU2069682C1 |

| Способ удаления жидкости из газовых и газоконденсатных скважин | 2016 |

|

RU2643051C1 |

| Способ приготовления блокирующей жидкости для глушения скважин | 2022 |

|

RU2781988C1 |

| ЭМУЛЬСИОННЫЙ СОСТАВ ДЛЯ ГЛУШЕНИЯ СКВАЖИН | 2014 |

|

RU2562998C1 |

| Состав для удаления поступающей попутной пластовой жидкости из скважин и поддержания стабильной работы скважин газовых месторождений, перешедших в завершающую стадию разработки, характеризующихся падением пластового давления | 2024 |

|

RU2833445C1 |

| СОСТАВ И СПОСОБ ПРИГОТОВЛЕНИЯ ТВЕРДОГО ПЕНООБРАЗОВАТЕЛЯ ДЛЯ УДАЛЕНИЯ ЖИДКОСТИ С ЗАБОЯ ГАЗОВЫХ И ГАЗОКОНДЕНСАТНЫХ СКВАЖИН | 2016 |

|

RU2626475C1 |

Изобретение относится к области добычи газа и газового конденсата. Технический результат - повышение эффективности удаления жидкого пластового флюида из газовых и газоконденсатных скважин, продукция которых содержит пластовую воду с содержанием солей до 300 г/л при температуре до 85°C и содержанием углеводородного конденсата до 50 об. %. Твердый пенообразователь для удаления жидкого пластового флюида из газовых и газоконденсатных скважин, содержащий мас. %: сополимер суспензионный метилметакрилата с метакриловой кислотой марки метакрил - 354 К 5-20, поливинилпирролидон 10-25, неонол АФ 9-12 10-25, кальция гидроокись 5-20, вода остальное. 2 ил., 1 табл., 4 пр.

Твердый пенообразователь для удаления жидкого пластового флюида из газовых и газоконденсатных скважин, содержащий сополимер суспензионный метилметакрилата с метакриловой кислотой марки метакрил - 354 К, полинивилпирролидон, неонол АФ 9-12, кальция гидроокись и воду при следующем соотношении ингредиентов, мас. %:

| ТВЕРДЫЙ ПЕНООБРАЗУЮЩИЙ СОСТАВ ДЛЯ УДАЛЕНИЯ ЖИДКОСТИ ИЗ СКВАЖИН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2173694C2 |

| ТВЕРДЫЙ ПЕНООБРАЗОВАТЕЛЬ ДЛЯ УДАЛЕНИЯ ЖИДКОГО ПЛАСТОВОГО ФЛЮИДА ИЗ ГАЗОВЫХ И ГАЗОКОНДЕНСАТНЫХ СКВАЖИН | 2010 |

|

RU2442814C1 |

| СОСТАВ ДЛЯ ВЫНОСА ВОДОКОНДЕНСАТНОЙ СМЕСИ ИЗ СКВАЖИНЫ | 2002 |

|

RU2242495C2 |

| ТЕХНОЛОГИЧЕСКАЯ СМЕСЬ ДЛЯ УДАЛЕНИЯ ЖИДКОГО ПЛАСТОВОГО ФЛЮИДА ИЗ ГАЗОКОНДЕНСАТНЫХ СКВАЖИН С АНОМАЛЬНО НИЗКИМИ ПЛАСТОВЫМИ ДАВЛЕНИЯМИ | 2005 |

|

RU2328515C2 |

| US 4524002 A, 18.06.1985 | |||

| Устройство для радиального перемещения резца | 1975 |

|

SU599930A1 |

Авторы

Даты

2017-04-18—Публикация

2016-01-26—Подача