Изобретение относится к теплообменным аппаратам и может быть использовано в любых областях техники для подогрева или охлаждения жидких или газообразных сред.

Известны теплообменные аппараты, содержащие рабочие элементы, выполненные из двух пластин с гофрированной теплообменной поверхностью, соединенных по наружным кромкам, расположенным в одной плоскости, трубные доски с отверстиями под элементы и торцевые крышки, образующие с трубными досками коллекторы для подвода и отвода первого теплоносителя, сообщенные с полостью рабочих элементов [1]

Недостатки этого теплообменника, принятого в качестве прототипа, заключаются в том, что при увеличении компактности возрастают гидравлические потери по теплоносителю, обтекающему рабочие элементы снаружи, усложняется конструкция трубных досок, что увеличивает трудоемкость их изготовления и монтажа рабочих элементов в трубных досках.

В данном изобретении эти недостатки устраняются тем, что коллекторные кромки пластин отстоят от плоскости наружных кромок на расстоянии 0,3 1,0 высоты гофра, причем коллекторные кромки расположены симметрично относительно плоскости симметрии пластины, а суммарная длина коллекторных кромок меньше или равна ширине пластины. При этом рабочие элементы соединены в трубной доске с образованием зазора между ними по второму теплоносителю от 0,5 до 6,0 высот гофра. Наружные кромки пластин каждого рабочего элемента со стороны подвода и отвода первого теплоносителя выполнены удлиненными, отогнуты к соседним рабочим элементам и соединены между собой. К наружным кромкам крайних пластин рабочих элементов со стороны подвода и отвода первого теплоносителя прикреплена пластина, а на пластинах рабочих элементов выполнены штамповки, контактирующие между собой в сборе с образованием ребер, расположенных в проточной части первого теплоносителя. При этом в коллекторах установлены дефлекторы с образованием камер поворота для последовательного и/или параллельного соединения рабочих элементов. Кроме того, наружные кромки и выштамповки пластин соединены с образованием зигзагообразного канала в рабочих элементах, а трубные доски выполнены c прокладками из эластичного материала, прилегающими к коллекторным кромкам. Между коллекторными кромками установлены проницаемые прокладки, а прокладки из эластичного материала прижаты к трубной доске нажимной пластиной, нажимными элементами, имеющими отверстия, и торцевой крышкой.

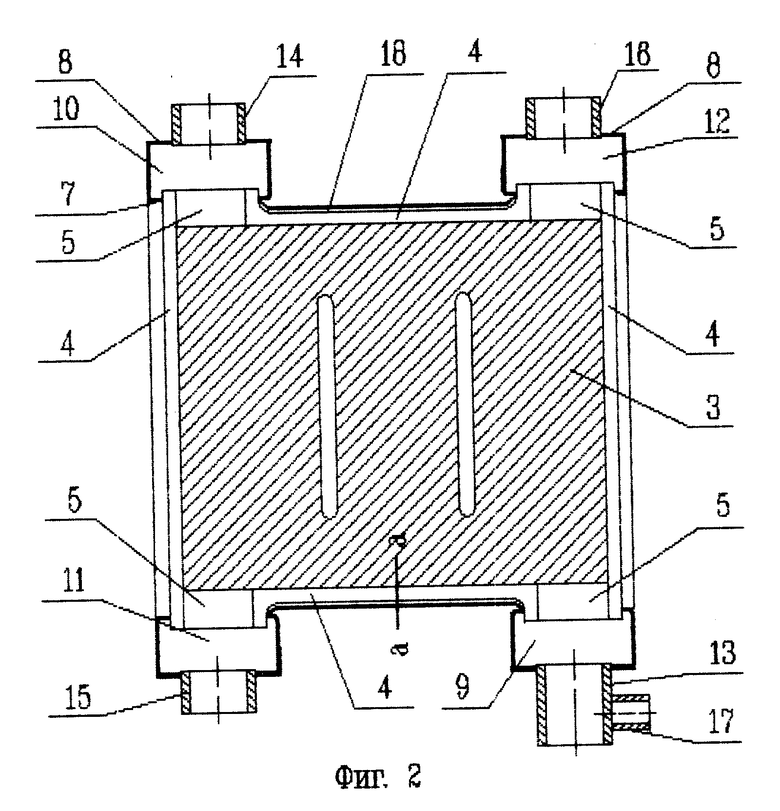

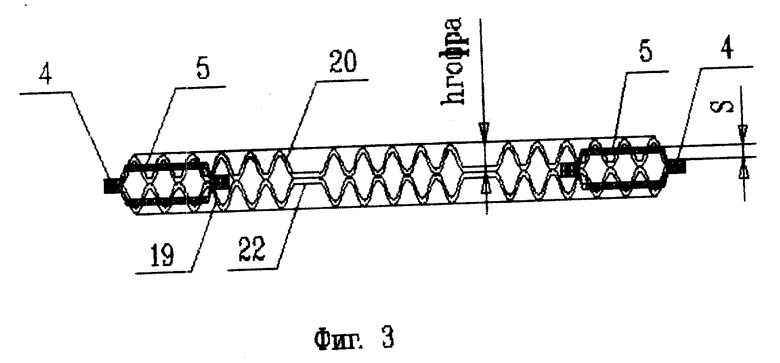

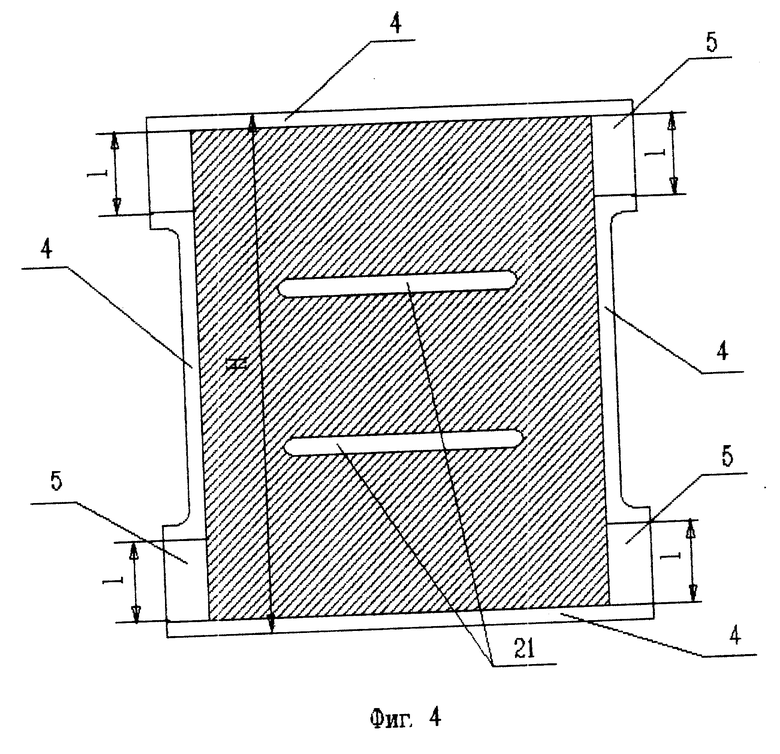

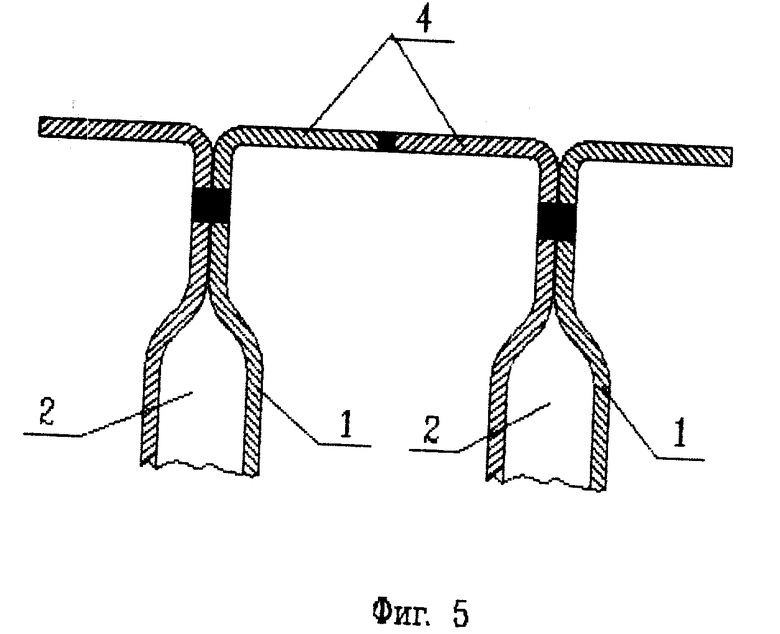

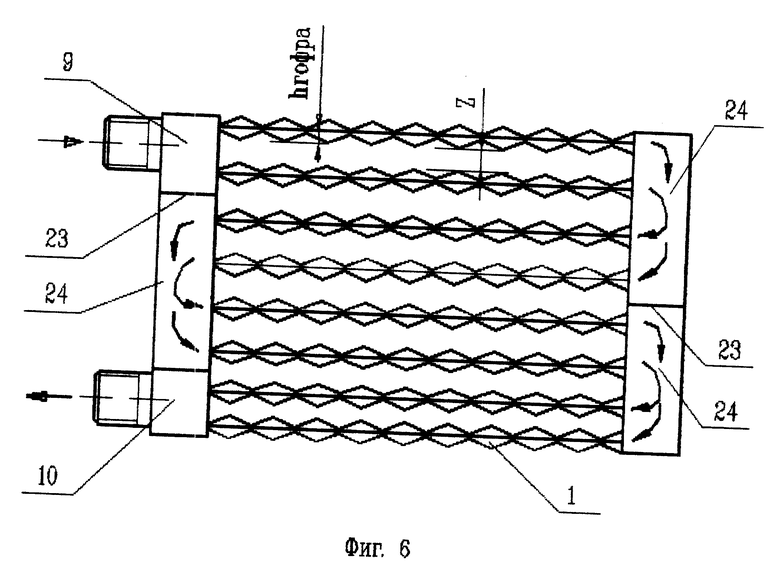

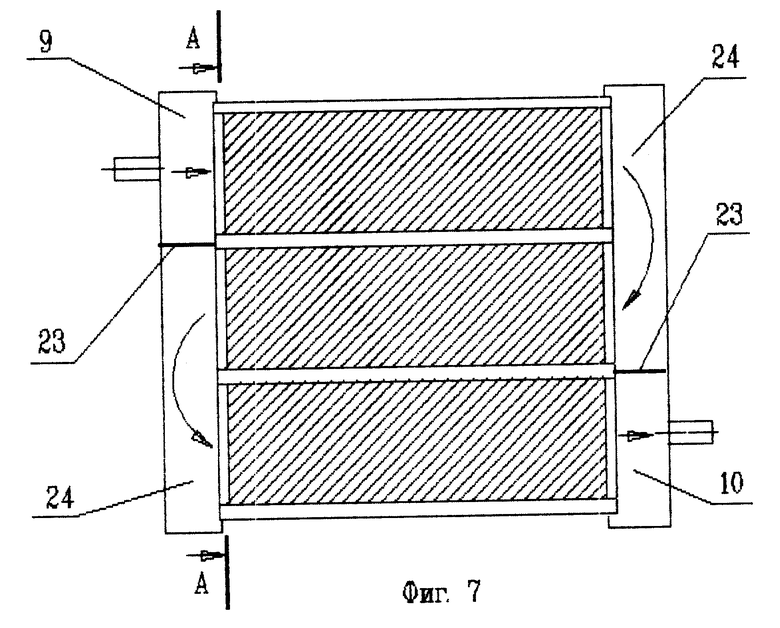

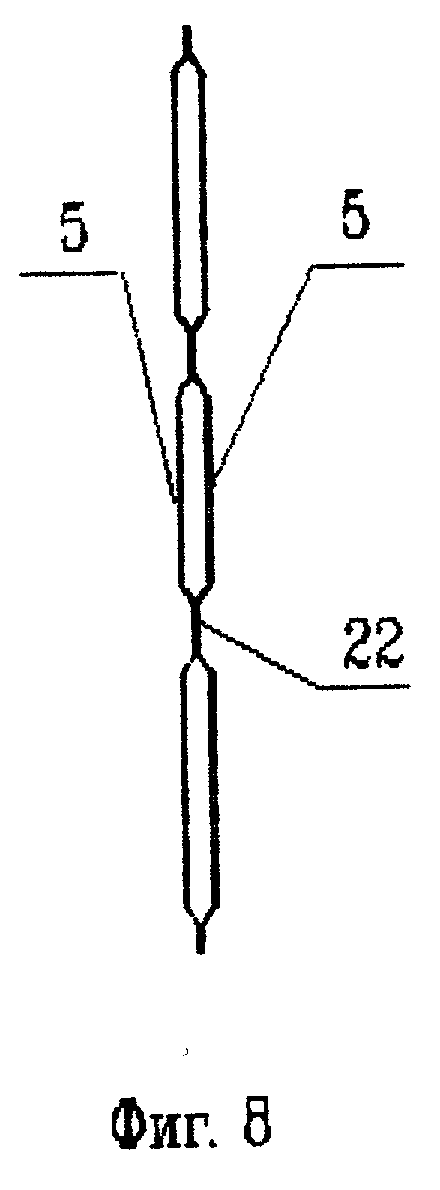

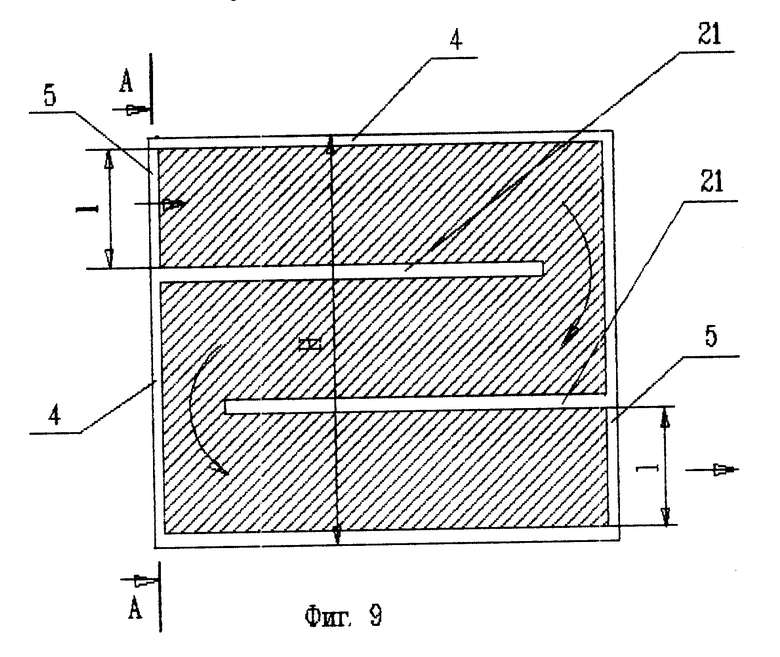

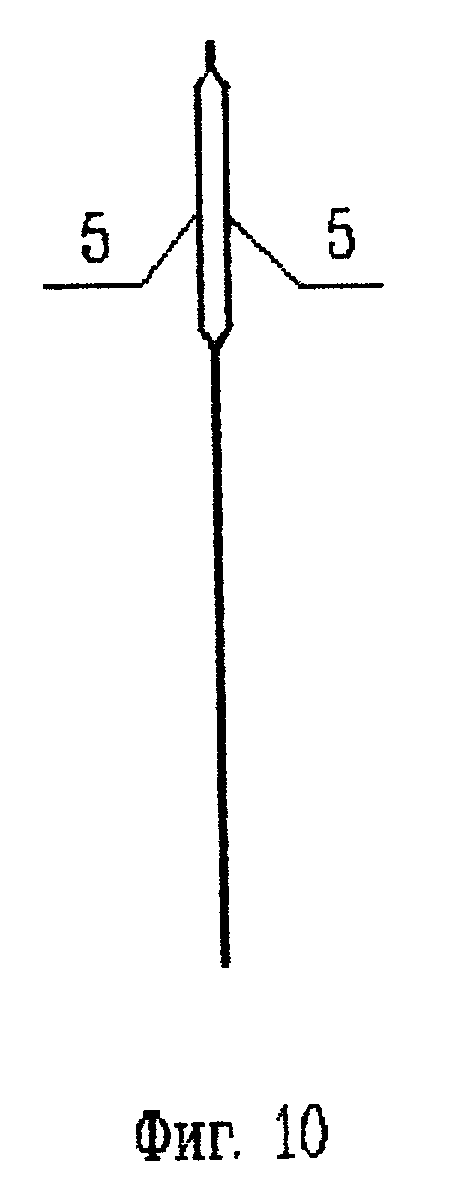

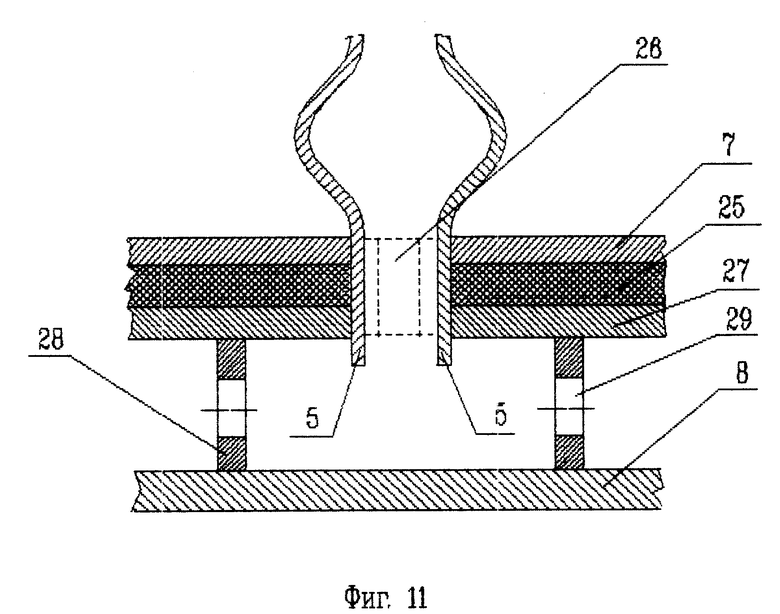

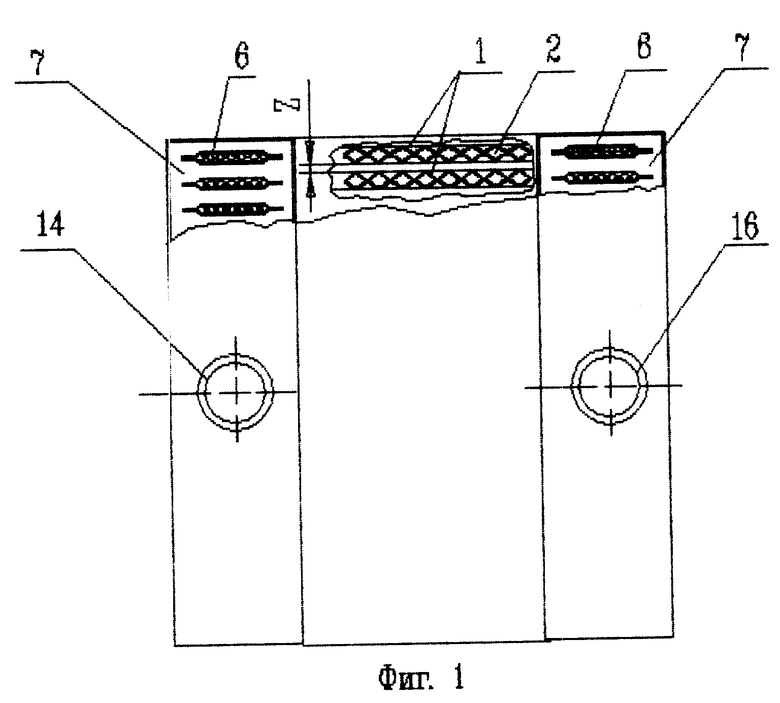

На фиг. 1 показан теплообменник, вид сверху; на фиг. 2 продольный разрез теплообменника; на фиг. 3 поперечное сечение рабочего элемента; на фиг. 4 вид пластины рабочего элемента; на фиг. 5 сечение А-А фиг. 2; на фиг. 6 теплообменник с дефлекторами в коллекторах; на фиг. 7 общий вид и поперечное сечение рабочего элемента с продольными ребрами и поворотом теплоносителя в трубной доске; на фиг. 8 сечение А-А фиг. 7; на фиг. 9 - общий вид и поперечное сечение рабочего элемента с зигзагообразным каналом и поворотом теплоносителя в полости рабочего элемента; на фиг. 10 сечение А-А фиг. 9; на фиг. 11 соединение рабочего элемента с трубной доской.

Теплообменник имеет рабочие элементы 1, внутренняя полость 2 которых включена в проточную часть первого теплоносителя. Элементы 1 имеют гофрированные теплообменные поверхности 3, наружные отбортовки 4, коллекторные кромки 5 и установлены в отверстия 6 трубных досок 7. Теплообменник снабжен торцевыми крышками 8, которые с трубными досками 7 образуют коллекторы 9, 10 для подвода и отвода первого теплоносителя и дополнительные коллекторы 11, 12 для очистки и стравливания воздуха (фиг. 2). На торцевых крышках 8 закреплены подводящий 13 и отводящий 14 патрубки и дополнительные патрубки 15, 16. На подводящем патрубке 13 установлен штуцер 17. Наружные кромки 4 рабочих элементов 1 со стороны коллекторов 9 12 закрыты дополнительной пластиной 18. Два крайних рабочих элемента 1 имеют удлиненные наружные кромки 4 со стороны подвода и отвода второго теплоносителя. Каждый рабочий элемент 1 состоит из двух гофрированных пластин 19, 20, которые соединены по наружным кромкам 4, расположенным в одной плоскости (фиг. 3). Кромки 4 могут быть скреплены пайкой, сваркой или вальцеванием. На гофрированных пластинах 19, 20 могут быть выполнены выштамповки 21, контактирующие между собой в сборе и образующие ребра 22, расположенные в проточной части первого теплоносителя. Вместо дополнительной пластины 18 наружные кромки 4 гофрированных пластин 19, 20 со стороны коллекторов 9 12 выполнены удлиненными, отогнуты к соседним рабочим элементам и соединены между собой. В коллекторах 9, 10 могут быть установлены дефлекторы 23 с образованием камер поворота 24 для параллельного и/или последовательного соединения рабочих элементов 1, как показано на фиг. 6 8. Наружные кромки 4 и выштамповки 21, как показано на фиг. 9, могут быть соединены между собой для образования зигзагообразного канала в рабочих элементах 1. Подача первого теплоносителя осуществляется через канал, образованный коллекторными кромками 5 (фиг. 10).

Соединение трубных досок 7 с рабочими элементами 1, как показано на фиг. 11, может быть выполнено с эластичной прокладкой 25, причем между коллекторными кромками 5 в этом случае целесообразно устанавливать проницаемую прокладку 26. Эластичная прокладка 25 посредством нажимной пластины 27 и торцевой крышки 8 с нажимными элементами 28 герметизирует рабочий элемент 1 в трубной доске 7. Через отверстие 29 первый теплоноситель перетекает в другие рабочие элементы. Размер отверстий 29 выбирается из условия равномерной раздачи теплоносителя по фронту.

Во время работы первый теплоноситель, например вода, подается через патрубок 13 в коллектор 9, а затем через канал, образованный коллекторными кромками 5, во внутреннюю полость 2 рабочих элементов 1 и распределяется по полостям между поперечными ребрами 22. В связи с увеличенным гидравлическим сопротивлением канала по длине рабочего элемента первый теплоноситель распределяется по фронту достаточно равномерно. Выход первого теплоносителя из теплообменника осуществляется через коллектор 10 и патрубок 14, расположенные диаметрально противоположно входу. Два других дополнительных коллектора 11, 12 и патрубки 15, 16 служат для проведения очистки рабочих элементов 1 от внутренних отложений без демонтажа с объекта, причем перед очисткой первый теплоноситель сливается через штуцер 17, а также для стравливания воздуха при заполнении теплообменника первым теплоносителем. Кроме того, дополнительные коллектора 11, 12 дистанционируют рабочие элементы и повышают жесткость конструкции теплообменника. Использование симметричной, в частности изображенной на фиг. 2 четырехколлекторной схеме (два коллектора подвод и два отвода) позволяет изготавливать гофрированные пластины 19 и 20 на одном штампе. При серийном производстве, когда стоимость штампа компенсируется объемом производства, теплообменник может быть выполнен с одной парой коллекторов при использовании двух штампов.

При коллекторных кромках, занимающих всю фронтальную поверхность первого теплоносителя, а также при симметричном расположении коллекторных кромок, занимающих часть фронтальной поверхности (например, при четырехколлекторной схеме), гофрированные пластины можно изготавливать одним штампом.

Особенностью данного теплообменника является то, что он может устанавливаться в корпусе, заполненном вторым теплоносителем, который обтекает рабочие элементы 1 за счет энергии низконапорного компрессора (вентилятора) или самотягой. Поэтому сопротивление по второму теплоносителю должно быть минимальным.

Высокая эффективность поверхности с перекрещивающимися гофрами связана с интенсификацией теплообмена вследствие пространственного движения теплоносителей по каналам со сложной траекторией. При этом существенному увеличению коэффициента теплоотдачи соответствует еще более значительный рост коэффициента сопротивления. При увеличении расстояния между гофрами соседних рабочих элементов (размера Z на фиг. 1 и 6) пристеночная турбулентность сохраняется, но ее влияние на ядро потока ослабевает. Так как основное термическое сопротивление теплоотдаче составляет пограничный слой, а гидравлическое сопротивление определяется скоростью в ядре потока, то, увеличивая зазор между вершинами гофр смежных рабочих элементов (размер Z), можно при некотором снижении или даже сохранении коэффициента теплоотдачи существенно уменьшить потери давления. В зависимости от зазора между рабочими элементами 1 соотношение между коэффициентами теплоотдачи и сопротивления меняется. Наибольший эффект интенсификации теплообмена находится при соотношениях величины зазора к высоте гофра Z/h гофра от 0,5 до 6,0.

В данном предложении это соотношение выдерживается путем изготовления трубной доски 7 с различным шагом между отверстиями 6. Рабочий элемент 1 теплообменника является универсальным и может использоваться в теплообменниках с различной тепловой мощностью и гидравлическим сопротивлением.

Для интенсификации теплообмена со стороны первого теплоносителя и повышения тепловой эффективности схемы в коллекторах 9, 10 устанавливаются дефлекторы 23 с образованием камер поворота 24 для последовательного и/или параллельного соединения рабочих элементов 1 по многоходовой схеме. При соединении наружных кромок 4 и выштамповок 21 рабочих элементов 1 между собой подробную схему можно выполнить при коллекторных кромках, занимающих часть фронтальной поверхности.

В зависимости от температуры теплоносителей соединение рабочих элементов 1 с трубными досками 7 осуществляется сваркой, пайкой, склеиванием или с помощью прокладок 25 из эластичного материала, как показано на фиг. 11. Конструкция (фиг. 11) представляет собой полуразборный теплообменник, в котором рабочие элементы 1 в процессе эксплуатации могут быть заменены.

Для предотвращения утечек второго теплоносителя через боковые поверхности теплообменника наружные кромки 4 гофрированных пластин 19, 20 рабочих элементов 1 со стороны коллекторов имеют увеличенный размер, отогнуты относительно соседних рабочих элементов и соединены между собой. Тем самым наружные кромки 4, соединенные между собой вблизи коллекторных кромок 5 гофрированных пластин 19, 20, герметизируют первый теплоноситель в рабочем элементе 1, а соединенные пружинными кромками 4 с соседним рабочим элементом герметизируют боковую поверхность от утечек второго теплоносителя. Подобная герметизация по второму теплоносителю может осуществляться за счет дополнительных пластин 18, соединенных с трубными досками 7. Два крайних рабочих элемента 1 имеют удлиненные наружные кромки 4 со стороны подвода и отвода второго теплоносителя для герметизации.

Преимущества данного предложения состоят в существенном увеличении эффективности теплообмена при малых потерях давления, снижения массы конструкции теплообменника, повышении технологичности изготовления. Использование рабочего элемента одного типоразмера позволяет изготавливать теплообменники различной тепловой мощности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК И СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА | 1996 |

|

RU2100733C1 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 1992 |

|

RU2037120C1 |

| ПРОТИВОТОЧНЫЙ ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2001 |

|

RU2181186C1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 1994 |

|

RU2069779C1 |

| КОЖУХОПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК (ВАРИАНТЫ) | 2001 |

|

RU2206851C1 |

| ПРОТИВОТОЧНЫЙ ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2003 |

|

RU2238502C1 |

| ПРОТИВОТОЧНЫЙ ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2007 |

|

RU2347996C1 |

| ЦИЛИНДРИЧЕСКИЙ ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2008 |

|

RU2364812C1 |

| МАТРИЦА ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА | 2009 |

|

RU2403523C2 |

| КОЛЛЕКТОРНЫЙ ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2009 |

|

RU2395775C1 |

Использование: в любых отраслях техники для подогрева и охлаждения жидких и газообразных сред. Сущность изобретения: теплообменник содержит рабочие элементы 1, выполненные из двух пластин с гофрированной теплообменной поверхностью, соединенных по наружным кромкам 4, расположенным в одной плоскости, трубные доски с отверстиями под элементы 1 и примыкающие к доскам торцевые крышки, образующие коллекторы для подвода и отвода первого теплоносителя, сообщенные с полостью 2 рабочих элементов, причем по периферии пластин выполнены коллекторные кромки, которые отстоят от плоскости наружных кромок 4 на расстоянии 0,3 -1 высоты гофра. II з.п. ф-лы, II ил.

| FR, патент, 2391444, кл | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1997-12-27—Публикация

1995-03-27—Подача