Изобретение относится к теплотехнике и может быть использовано в любых отраслях техники для подогрева или охлаждения жидких или газообразных сред, а также в качестве конденсаторов и испарителей.

Известны теплообменники [1] , образованные набором гладких и гофрированных пластин, которые имеют специально сформированные противоточный и перекрестноточный участки с различными углами наклона гофр. Перекрестноточный участок пластины предназначен для подвода и отвода теплоносителя при равномерном распределении его по фронту противоточного участка. Вследствие меньшей эффективности перекрестной схемы течения по сравнению с противоточной площадь перекрестного участка пластины стремятся выполнить минимальной.

Недостатком этого устройства является снижение эффективности теплообменника из-за наличия специально выполненного перекрестного участка или необходимость увеличения поверхности теплообмена для получения заданной эффективности, а также необходимость создания подводящих и отводящих коллекторов.

Известны теплообменники, каналы которых образованы гофрами, перекрещивающимися под углом, а коллектора формируются отверстиями в пластинах [2]. В таких теплообменниках направление течения теплоносителей не зависит от направления гофр, а определяется градиентом давления. Такое техническое решение является близким по технической сути к предлагаемому устройству.

Недостатком этого устройства является неравномерное распределение теплоносителя по фронту.

Существует теплообменник [3], состоящий из парных спаянных (сваренных) по краям пластин. Парные пластины с вырубленными отверстиями набраны в пакет с разделением С-образными элементами, которые направляют теплоноситель в определенную зону пластины для равномерного распределения по поверхности - прототип.

Недостатком этого теплообменника является усложнение конструкции и технологии изготовления при наличии дополнительного С-образного элемента.

Задачей данного изобретения является увеличение эффективности теплообменника за счет уменьшения площади перекрестноточного участка и равномерного распределения теплоносителя по теплопередающей поверхности при упрощении технологии изготовления.

Решение задачи достигается тем, что противоточный пластинчатый теплообменник содержит корпус и пакет попарно соединенных между собой по периферийным кромкам и стянутых нажимными плитами гофрированных пластин с отверстиями для подвода и отвода одного теплоносителя, образующими раздающий и сборный коллектора, согласно изобретению гофры парных пластин, расположенные под углом к фронтальной плоскости, перекрещиваются и образуют каналы, часть каналов, имеющих минимальную длину, заглушены со стороны входа и выхода в (из) коллектор(а) сплошными или дискретными отбортовками шириной, равной 1-3 высотам гофра, и длиной, составляющей 20-80% длины периметра соответствующего коллектора, и препятствующими поступлению теплоносителя в (из) коллектор(а), при этом другой теплоноситель подается в корпус, а течение теплоносителей происходит по схеме противотока с двумя перекрестноточными участками в зоне раздающих и сборных коллекторов; теплообменник может быть выполнен так, что гофры парных пластин, образующие перекрестноточные участки подвода и отвода теплоносителя и расположенные в зоне пересечения их с отбортовками коллекторов, повернуты в сторону коллекторов так, что они перекрещиваются под углом меньшим, чем соответствующий угол перекрещивания гофр противоточного участка при увеличении гидравлического диаметра каналов с образованием зоны уменьшенного сопротивления; теплообменник может быть выполнен так, что гофры, образующие перекрестный участок с уменьшенным сопротивлением, расположены по разным сторонам раздающего и сборного коллектора; теплообменник может быть выполнен так, что перекрестноточный участок выполнен в виде щелевого канала без или с дистанционирующими выступами, а наружный контур снабжен опорными элементами; теплообменник может быть выполнен так, что гофрированная пластина выполнена в виде чередующихся участков с симметричными относительно границ участков гофрами, причем число участков нечетное и равно числу раздающих (сборных) коллекторов; теплообменник может быть выполнен так, что крайние пластины пакета выполнены из, по меньшей мере, двух вложенных одна в другую гофрированных пластин или выполненных в виде плоской и гофрированной пластины, соединенных по периферийным кромкам или отбортовкам коллекторов; теплообменник может быть выполнен так, что между крайними пластинами и нажимными плитами имеется слой теплоизоляции; теплообменник может быть выполнен так, что штамп для изготовления пластин выполнен составным из штампа для изготовления противоточного участка и штампа для перекрестноточного участка.

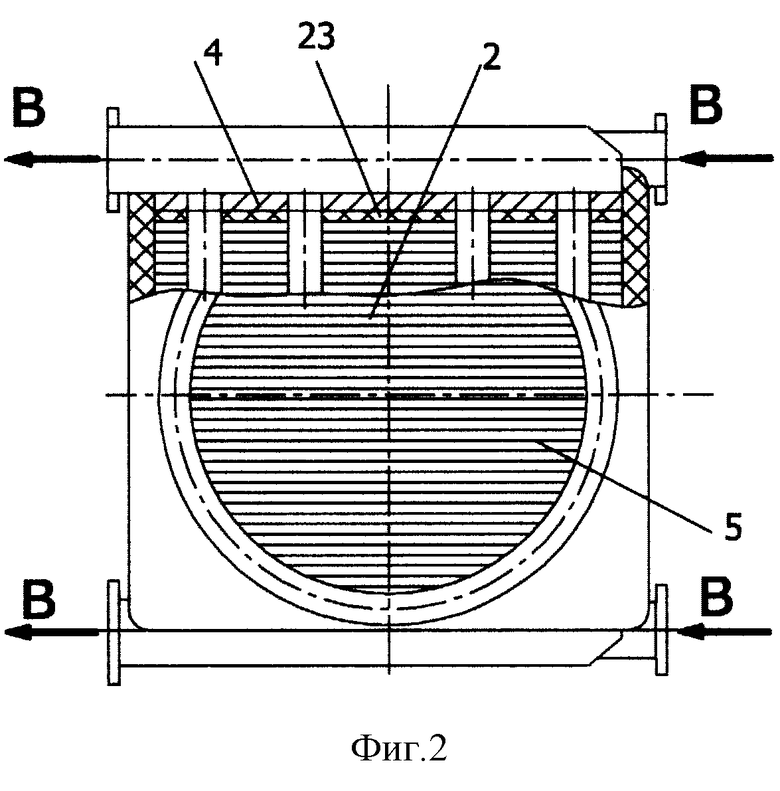

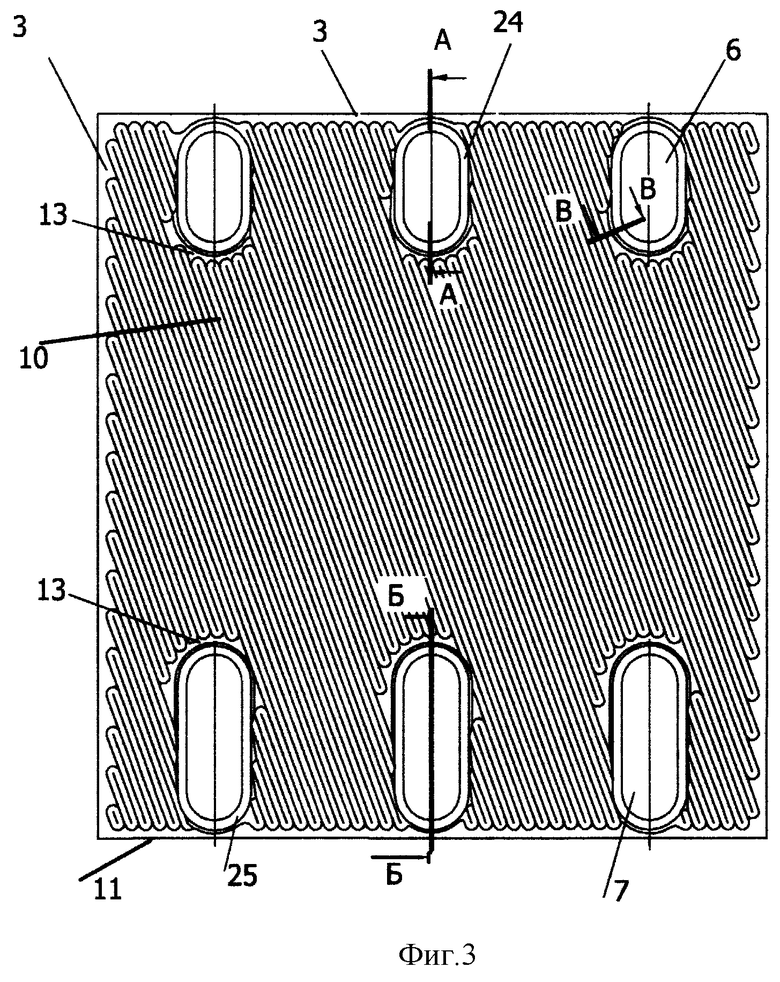

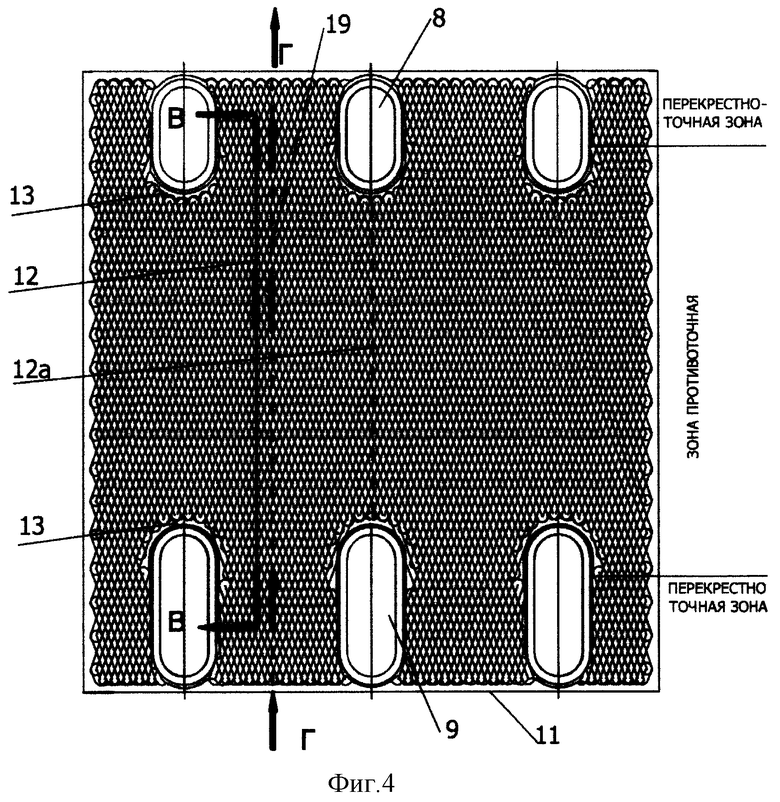

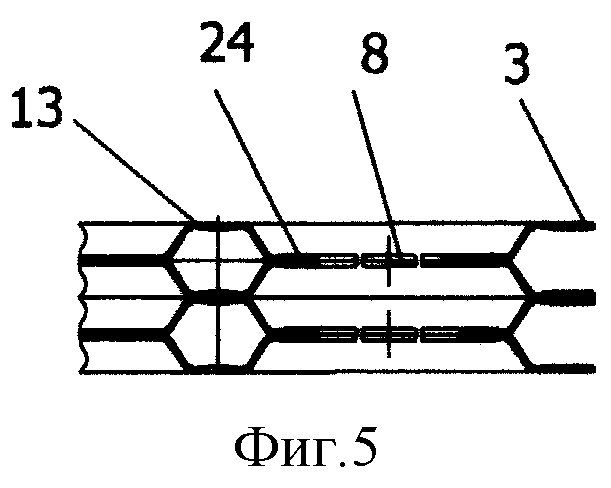

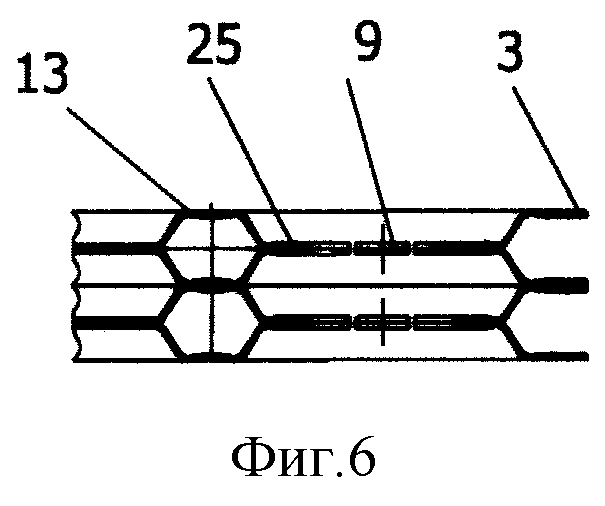

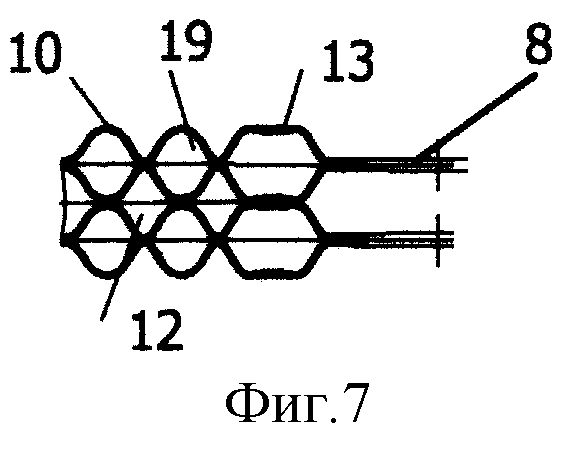

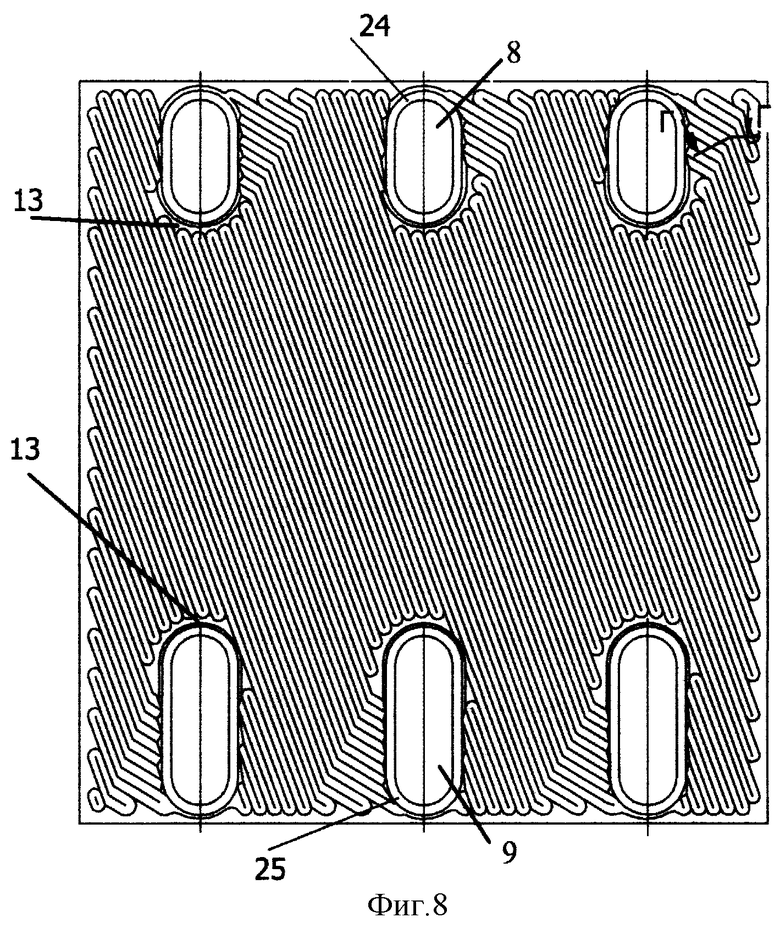

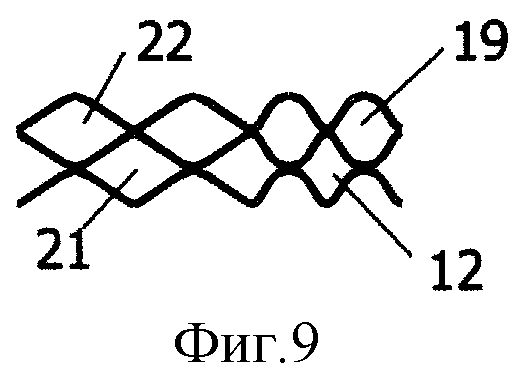

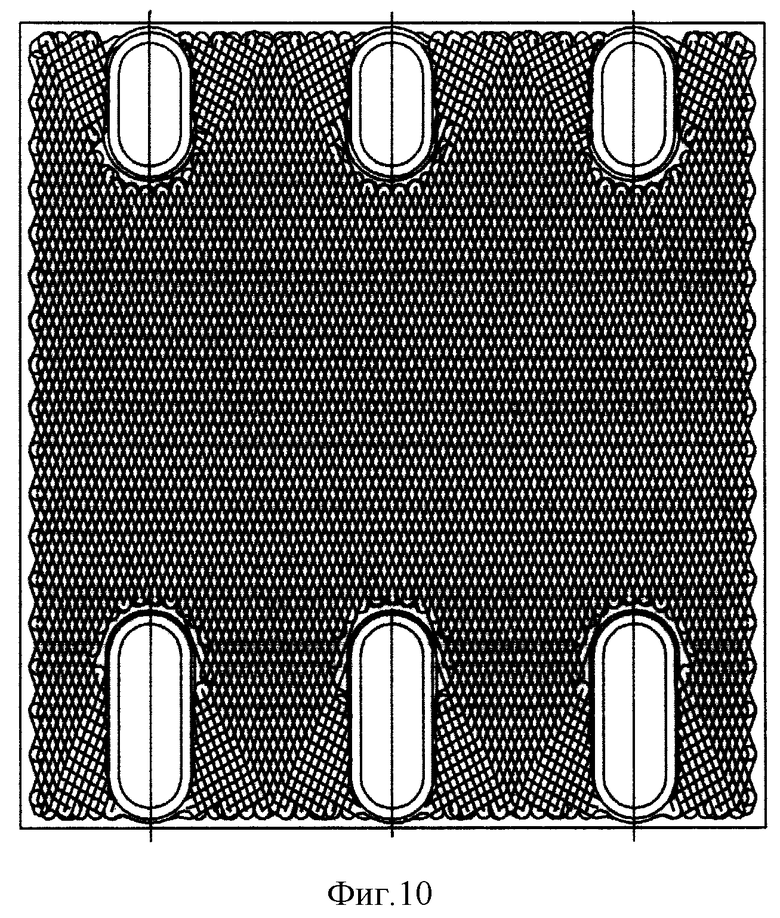

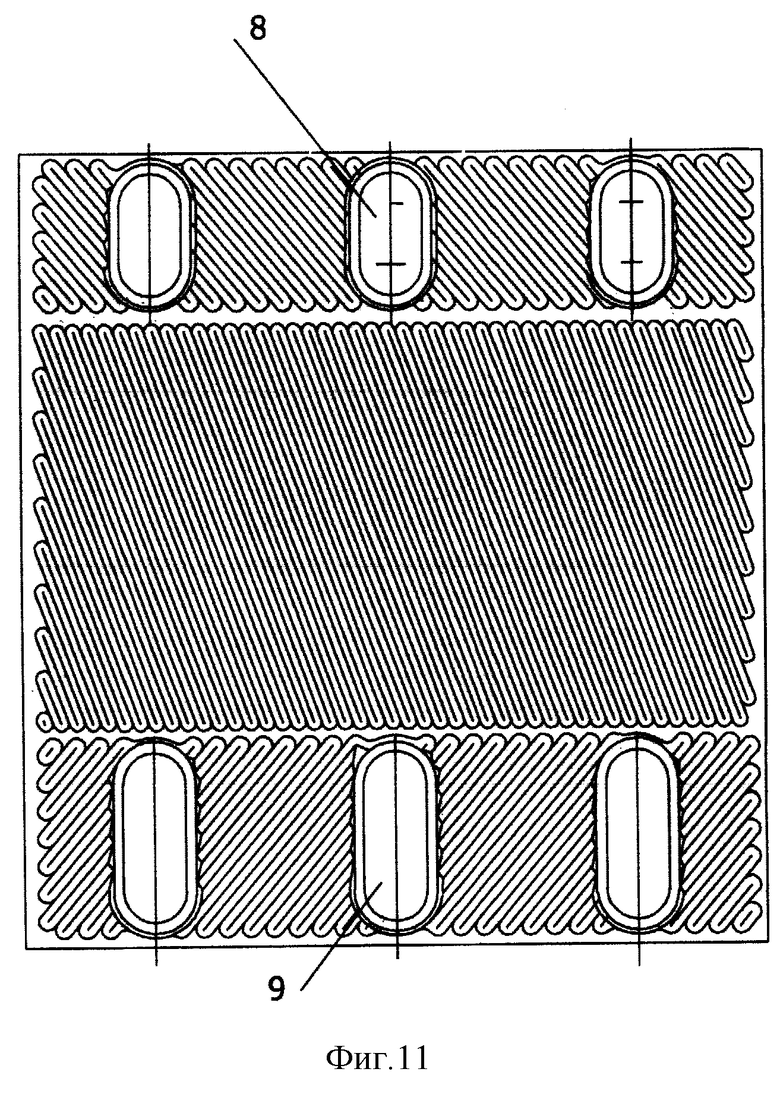

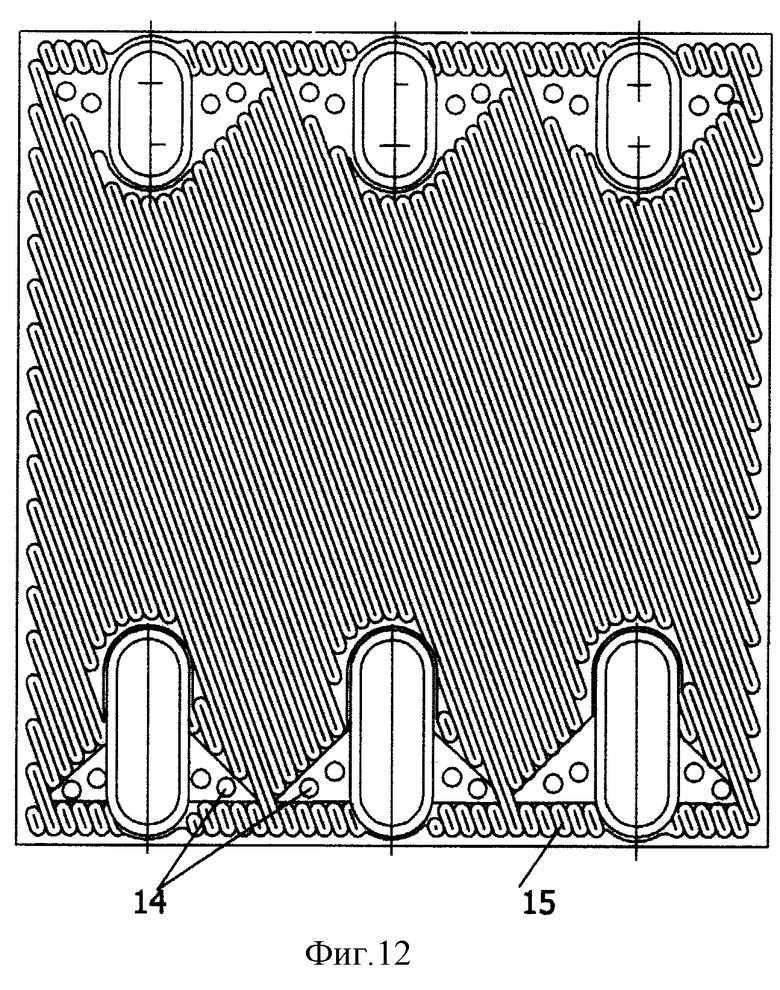

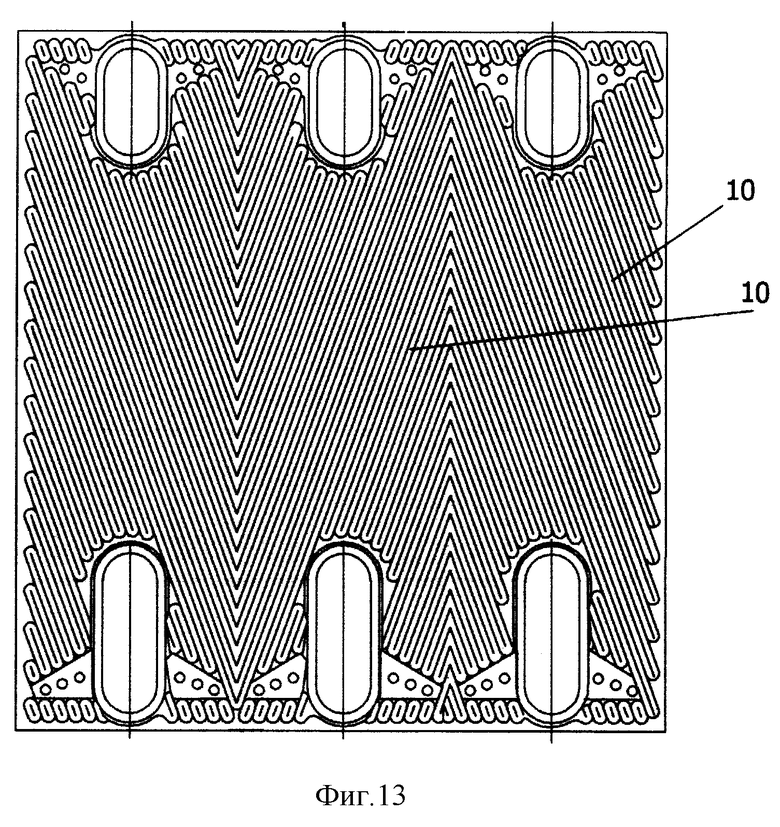

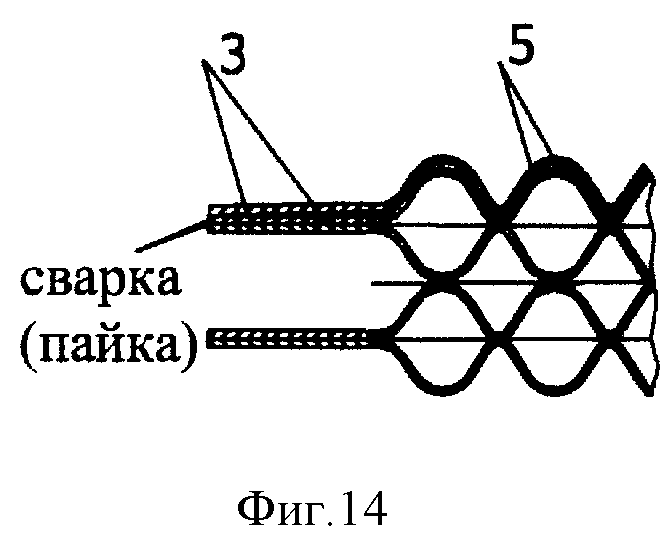

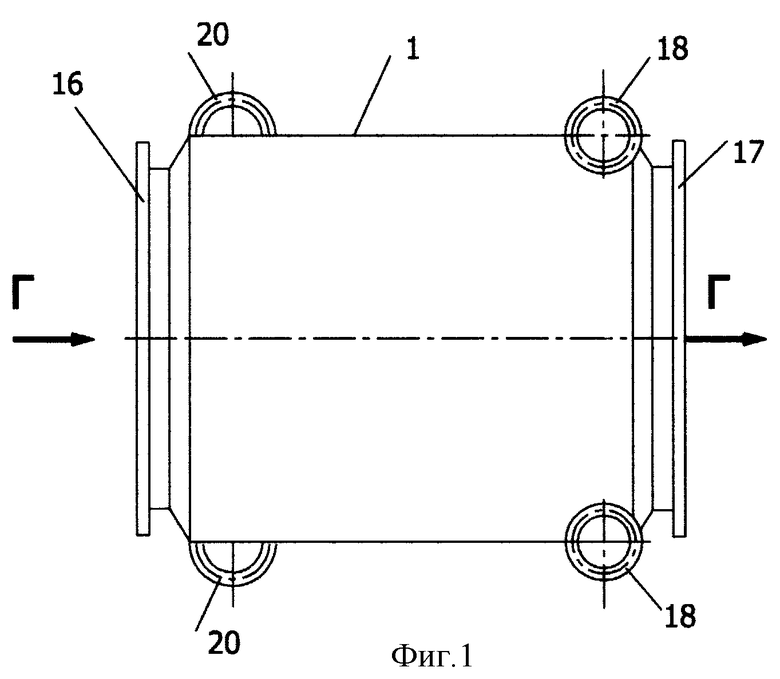

На фиг. 1 показан описываемый теплообменник, вид сбоку; на фиг.2 - вид спереди; на фиг. 3 - пластина; на фиг.4 - схема течения теплоносителей; на фиг. 5 - сечение А-А на фиг.3; на фиг.6 - сечение Б-Б на фиг.3; на фиг.7 - сечение В-В на фиг.3; на фиг.8 - пластина с односторонним изменением угла наклона гофр в зоне коллекторов; на фиг.9 - сечение Г-Г на фиг.8; на фиг.10 - теплопередающая поверхность, образованная наложением пластин на фиг.8; на фиг. 11 - пластина, перекрестноточный участок которой имеет увеличенный гидравлический диаметр каналов при уменьшенном угле перекрещивания гофр; на фиг. 12 - пластина с перекрестноточньм участком в виде щелевого канала; на фиг. 13 - пластина с чередующимися участками при одинаковых углах наклона гофр; на фиг.14 - крайние вложенные одна в другую гофрированные пластины.

Противоточный пластинчатый теплообменник содержит корпус 1 и пакет 2 (фиг. 1,2) попарно соединенных между собой по периферийным кромкам 3 (фиг.3) и стянутых нажимными плитами 4 гофрированных пластин 5 с отверстиями 6 и 7 для подвода и отвода одного теплоносителя (В), образующими раздающий и сборный коллектора 8 и 9 (фиг.4-7). Гофры 10 парных пластин 5, расположенные под углом к фронтальной плоскости 11, перекрещиваются и образуют каналы 12, 12а (фиг. 4), часть каналов 12а, имеющих минимальную длину, заглушены со стороны входа и выхода в (из) коллектор(а) 8, 9 сплошными или дискретными отбортовками 13 шириной, равной 1-3 высотам гофра 10, и длиной, составляющей 20-80% длины периметра соответствующего коллектора, и препятствующими поступлению теплоносителя в (из) коллектор(а), при этом другой теплоноситель (Г) подается в корпус 1 (фиг.1), а течение теплоносителей происходит по схеме противотока с двумя перекрестноточными участками в зоне раздающих и сборных коллекторов 8 и 9 (фиг.4). Теплообменник может быть выполнен так, что гофры 10 парных пластин 5, образующие перекрестноточные участки подвода и отвода теплоносителя В и расположенные в зоне пересечения их с отбортовками 24, 25 коллекторов 8, 9, повернуты в сторону коллекторов 8, 9 так, что они перекрещиваются под углом меньшим, чем соответствующий угол перекрещивания гофр противоточного участка при увеличении гидравлического диаметра каналов с образованием зоны уменьшенного сопротивления (фиг. 8, 9).

Теплообменник может быть выполнен так, что гофры, образующие перекрестный участок с уменьшенным сопротивлением, расположены по разным сторонам раздающего и сборного коллектора 8 и 9 (фиг.8, 10) или симметрично (фиг.11). Теплообменник может быть выполнен так, что перекрестноточный участок выполнен в виде щелевого канала (фиг.12) без или с дистанционирующими выступами 14, а наружный контур снабжен опорными элементами 15. Теплообменник может быть выполнен так, что гофрированная пластина выполнена в виде чередующихся участков с симметричными относительно границ участков гофрами (фиг.13), причем число участков нечетное и равно числу раздающих (сборных) коллекторов. Теплообменник может быть выполнен так, что крайние пластины 5 пакета 2 выполнены из, по меньшей мере, двух вложенных одна в другую гофрированных пластин 5 или выполненных в виде плоской и гофрированной пластины, соединенных по периферийным кромкам 3 (фиг. 14) или отбортовкам 24 и 25 коллекторов. Теплообменник может быть выполнен так, что между крайними пластинами 5 и нажимными плитами 4 имеется слой теплоизоляции 23 (фиг.2). Теплообменник может быть выполнен так, что штамп для изготовления пластин 5 выполнен составным из штампа для изготовления противоточного участка и штампа для перекрестноточного участка. Теплообменник имеет патрубок 16 для подвода газа, газ течет в теплообменнике по каналам 19 и удаляется через патрубок 17. Другой теплоноситель поступает в теплообменник по патрубку или патрубкам 18 и удаляется через патрубок 20. В теплообменнике имеются каналы 21 и 22 для теплоносителя.

Теплообменник работает следующим образом. Теплоноситель с меньшей плотностью Г, например отработавший в турбине газ, поступает через патрубок 16 в корпус 1 и затем в пакет 2 (фиг.1, 2). При течении по каналам 19, образованным перекрещивающимися гофрами 10 пластин 5 (фиг. 4), он передает теплоту через стенку теплоносителю В с большей плотностью, например воздуху после компрессора газотурбинного двигателя (установки), и удаляется через патрубок 17. Теплоноситель В поступает в пакет 2 по одному или по двум патрубкам 18 через отверстия в прижимных плитах 4. Через отверстия 6 в пластинах 5, образующих раздающие коллектора 8, он поступает в каналы 12 (12а) между пластинами 5 и нагревается. Отвод его из пакета 2 осуществляется через сборные коллектора 9, образованные отверстиями 7 пластины 5, через отверстия в нажимной плите 4 и патрубки 20. Течение обоих теплоносителей происходит по обе стороны пластины 5 по противоточной, а на участках подвода и отвода теплоносителя В по перекрестноточной схемам. Отбортовки 24 и 25 отверстий 6 и 7 сварены (спаяны) и препятствуют смешению теплоносителей.

Расположение отверстий 6, 7 (и коллекторов 8, 9) непосредственно на пластине 5 приводит к уменьшению проходного сечения по теплоносителю Г, увеличению скорости и росту потерь давления. Поэтому отверстия 6, 7 целесообразно выполнить минимальной ширины. При этом для обеспечения допустимых потерь давления теплоносителя В длина отверстий 6, 7 увеличивается. Тем самым на поверхности пластины появляются участки с различной длиной каналов 12 и 12а (фиг.4). Это приводит к неравномерному распределению теплоносителей по поверхности пластины и снижению эффективности теплообменника.

Для равномерного распределения теплоносителя В по поверхности пластины выход его из раздающего коллектора 8 и вход в сборный коллектор 9 должны находиться на максимальном удалении друг от друга. Поэтому для равномерного распределения теплоносителя по поверхности часть каналов, имеющих минимальную длину 12а, со стороны входа и выхода в коллекторы 6, 7 заглушены отбортовками 13 шириной, равной 1-3 высотам гофра, препятствующими поступлению теплоносителя в (из) коллектор(а) и расположенными в зоне, составляющей 20-80% длины периметра соответствующего коллектора, при этом отбортовки 13 выполняются сплошными или для уменьшения вихреобразования дискретными.

Теплоноситель В течет от раздающего коллектора 8 к сборному коллектору 9 по П-образной схеме, изменяя направление течения с перекрестноточного на противоточное и вновь на перекрестноточное (фиг.4). При этом по длине канала от коллектора 8 к коллектору 9 изменяется угол перекрещивания гофр 10. Так как коэффициент сопротивления прямо пропорционален углу перекрещивания гофр, то целесообразно на перекрестном участке уменьшать угол. Для уменьшения сопротивления входа (выхода) теплоносителя в коллектор гофры 10, образующие канал подвода (отвода) теплоносителя и расположенные в зоне пересечения их с отбортовками 24, 25 коллекторов, перекрещиваются под углом меньшим, чем соответствующий угол перекрещивания гофр противоточного участка (фиг.8) с образованием зоны уменьшенного сопротивления при увеличении гидравлического диаметра каналов (гидравлический диаметр каналов 21 и 22 для воздуха В и газа Г больше гидравлического диаметра каналов соответственно 12 и 19) (фиг. 9). Каналы подвода и отвода теплоносителя В, образующие перекрестноточный участок с уменьшенным сопротивлением, расположены по разным сторонам отверстий 6, 7 и соответственно раздающего и сборного коллекторов 8, 9 и выполнены изменением угла наклона гофр, направляющих теплоноситель от коллектора 8 и к коллектору 9. Для пары пластин, одна из которых повернута на 180o, расположение гофр симметрично продольной оси отверстий (фиг.10).

Для упрощения технологии изготовления штамп может быть выполнен составным. В этом варианте перекрестноточный участок выполняется с углом перекрещивания гофр меньшим, чем угол противоточного участка (фиг.11).

При углах перекрещивания гофр противоточного участка меньших 90o перекрестноточный участок выполнен в виде щелевого канала без или с дистанционирующими выступами 14 (фиг.12), что позволяет уменьшить сопротивление по обоим теплоносителям.

При изготовлении пластины больших габаритов недостаточная жесткость ее в направлении, перпендикулярном гофрам, может создавать технологические трудности при дальнейшем перемещении и сварке. Для повышения жесткости теплообменная поверхность имеет чередующиеся участки с одинаковым углом наклона гофр, причем гофры на соседних участках выполнены симметрично относительно границ участков, число участков нечетное и равное числу раздающих (сборных) коллекторов (фиг.13). Такая конструкция пластины позволяет использовать один штамп для изготовления всех пластин пакета.

Дальнейшее повышение жесткости конструкции достигается применением в качестве крайних пластин вложенных одна в другую нескольких гофрированных пластин 5, соединенных по периферийным кромкам 3 (фиг.14) или по отбортовкам коллекторов. Такая слоеная конструкция также позволяет уменьшить градиенты напряжений между пакетом 2 и нажимными плитами 4 (фиг.2). Применение дополнительного слоя теплоизоляции 23 между крайними пластинами 5 и нажимными плитами 4 также способствует уменьшению температуры нажимных плит.

Выбор различных конструкций перекрестноточных участков зависит от уровня относительных потерь давления в противоточном и перекрестноточном участках. Универсальность достигается применением составного штампа, состоящего из штампа для изготовления противоточного участка и штампа для изготовления перекрестноточных участков.

Источники информации

1. Патент США N 5287918, МКИ F 27 D 9/00.

2. Коваленко Л.М., Глушков А.Ф. Теплообменники с интенсификацией теплоотдачи. М.: Энергоатомиздат, 1986, с.21-26.

3. Патент Австралии N 686582, МКИ6 F 28 F 3/00, опублик. 12.02.98.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОТИВОТОЧНЫЙ ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2003 |

|

RU2238502C1 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК И СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА | 1996 |

|

RU2100733C1 |

| ТЕПЛООБМЕННИК | 1995 |

|

RU2100732C1 |

| КОЖУХОПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК (ВАРИАНТЫ) | 2001 |

|

RU2206851C1 |

| КОЛЛЕКТОРНЫЙ ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2009 |

|

RU2395775C1 |

| ПРОТИВОТОЧНЫЙ ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2007 |

|

RU2347996C1 |

| МАТРИЦА ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА | 2009 |

|

RU2403523C2 |

| МАТРИЦА КОЛЬЦЕВОГО ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА | 2005 |

|

RU2289074C1 |

| ЦИЛИНДРИЧЕСКИЙ ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2008 |

|

RU2364812C1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 1994 |

|

RU2069779C1 |

Изобретение относится к теплотехнике и может быть использовано в любых отраслях техники для подогрева или охлаждения жидких или газообразных сред, а также в качестве конденсаторов и испарителей. Сущность изобретения заключается в том, что пластинчатый теплообменник содержит корпус и пакет попарно соединенных между собой по периферийным кромкам и стянутых нажимными плитами гофрированных пластин с отверстиями для подвода и отвода одного теплоносителя, образующими раздающий и сборный коллектора, причем гофры парных пластин, расположенные под углом к фронтальной плоскости, перекрещиваются и образуют каналы, часть каналов, имеющих минимальную длину, заглушены со стороны входа и выхода в (из) коллектор(а) сплошными или дискретными отбортовками шириной, равной 1-3 высотам гофра, и длиной, составляющей 20-80% длины периметра соответствующего коллектора, и препятствующими поступлению теплоносителя в (из) коллектор(а), при этом другой теплоноситель подается в корпус, а течение теплоносителей происходит по схеме противотока с двумя перекрестноточными участками в зоне раздающих и сборных коллекторов. Изобретение направлено на повышение эффективности теплообменника путем уменьшения площади перекрестноточного участка и равномерного распределения теплоносителя по теплопередающей поверхности при упрощении технологии изготовления. 7 з.п. ф-лы, 14 ил.

| AU 686582 А, 12.02.1998 | |||

| Способ прогнозирования длительности продуктивного использования коров | 2022 |

|

RU2785669C1 |

| СЕРВОКЛАПАН | 2013 |

|

RU2638226C2 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК ДЛЯ ТЕПЛООБМЕНА МЕЖДУ ДВУМЯ ЖИДКОСТЯМИ ПРИ РАЗНЫХ БОЛЬШИХ РАСХОДАХ | 1993 |

|

RU2110030C1 |

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

Авторы

Даты

2002-04-10—Публикация

2001-06-28—Подача