Изобретение относится к теплотехнике и может быть использовано в любых отраслях техники для подогрева или охлаждения газообразных сред с высокими термодинамическими параметрами, в том числе для подогрева воздуха газотурбинной установки (ГТУ) большой мощности, использующей закрытую систему циркуляции теплоносителей.

Существуют противоточные пластинчатые теплообменники, содержащие корпус и пакет гофрированных теплопередающих пластин, стянутых с помощью стяжных элементов [Барановский Н.В., Коваленко Л.М., Ястребенецкий А.Р. Пластинчатые и спиральные теплообменники. М.: Машиностроение, 973]. Теплообменный элемент таких теплообменников состоит из отдельных пластин, которые уплотняются прокладками. Пластины имеют форму прямоугольника и четыре отверстия для подвода и отвода теплоносителей. Эти теплообменники имеют ограниченную размерами пластины площадь фронта и применяются для жидких сред при невысоких параметров сред (Р≤25 бар, Т≤140°С).

Существуют аналогичные теплообменники без прокладок, в которых пластины соединены пайкой или сваркой [Проспекты фирм "Альфа Ловаль", "SWEP"]. Они позволяют повысить параметры сред, но размеры отверстий и их расположение по углам пластины ограничивают пропускную способность и, следовательно, мощность теплообменника.

Наиболее близким к предлагаемому изобретению является теплообменник [Патент РФ№2100733], в котором теплоносители подаются в пакет гофрированных теплопередающих пластин различными способами. Один теплоноситель подается в пакет через отверстия в пластинах, а второй теплоноситель подается в корпус с размещенным в нем пакетом, а из корпуса - непосредственно в пакет. Такое решение позволяет значительно увеличить расход второго теплоносителя или использовать среду с меньшей плотностью (например, воздух).

Недостаток такого теплообменника состоит в ограниченном расходе теплоносителя через отверстия в пластинах и наличие дополнительного элемента - корпуса, увеличивающего габариты и массу всего теплообменника. Рациональная область их применения - газожидкостные теплообменники.

Предлагаемый теплообменник отличается от прототипа тем, что каждая пластина имеет, по крайней мере, две теплопередающие части и четыре коллекторные части для подвода и распределения теплоносителей, коллекторная часть теплоносителя большего давления располагается между теплопередающими частями, а коллекторная часть теплоносителя меньшего давления - по всей ширине пластины со сторон его входа и выхода.

Теплообменник также отличается тем, что коллекторные части пластины теплоносителя большего давления перегорожены поперечной выштамповкой на раздающий коллектор и сборный коллектор, на длине участка противоточного движения теплоносителей коллекторные части отделены от теплопередающих частей продольными выштамповками, ограниченными по длине участком входа теплоносителя из раздающего коллектора в теплопередающие части и участком выхода теплоносителя в сборный коллектор.

Теплообменник также отличается тем, что на теплопередающих частях пластины выполнены гофры под углом наклона к сторонам пластины, отличным от 90 градусов, по периметру пластины выполнены отбортовки, закрывающие при сварке (пайке) от утечек теплоноситель меньшего давления, а по внешней стороне каждой из теплоотдающих частей выполнены дополнительные отбортовки, препятствующие при сварке (пайке) утечкам теплоносителя большего давления.

Технической задачей, которую решает предложенное устройство, является повышение эффективности теплообменника, упрощение обвязки теплообменника и уменьшение массы трубопроводов.

Техническим результатом, который обеспечивает решение поставленной задачи, является применение наиболее эффективной противоточной схемы движения теплоносителей и уменьшение числа коллекторов и трубопроводов путем использования одного коллектора для подвода и одного коллектора для отвода теплоносителя высокого давления к (от) двум(х) теплопередающим(х) частям(ей) теплообменника и по одному коллектору для подвода и отвода теплоносителя низкого давления, по крайней мере, к (от) двум(х) и более теплопередающим(х) частям(ей) теплообменника.

Технический результат обеспечивается тем, что противоточный пластинчатый теплообменник содержит теплообменные элементы, выполненные из попарно сложенных пластин, причем каждая пластина имеет, не крайней мере, две теплопередающие части и четыре коллекторные части для подвода и распределения теплоносителей, коллекторная часть теплоносителя большего давления располагается между теплопередающими частями, а коллекторная часть теплоносителя меньшего давления - по всей ширине пластины со стороны входа и выхода теплоносителя.

Технический результат также обеспечивается тем, что коллекторные части пластины теплоносителя большего давления перегорожены поперечной выштамповкой на раздающий коллектор и сборный коллектор, на длине участка противоточного движения теплоносителей коллекторные части отделены от теплопередающих частей продольными выштамповками, ограниченными по длине участком входа теплоносителя из раздающего коллектора в теплопередающие части и участком выхода теплоносителя в сборный коллектор.

Технический результат также обеспечивается тем, что на теплопередающих частях пластины выполнены гофры под углом наклона к сторонам пластины, отличным от 90 градусов, по периметру пластины выполнены отбортовки, закрывающие при сварке (пайке) от утечек теплоноситель меньшего давления, а по внешней стороне каждой из теплопередающих частей выполнены дополнительные отбортовки, препятствующие при сварке (пайке) утечкам теплоносителя большего давления.

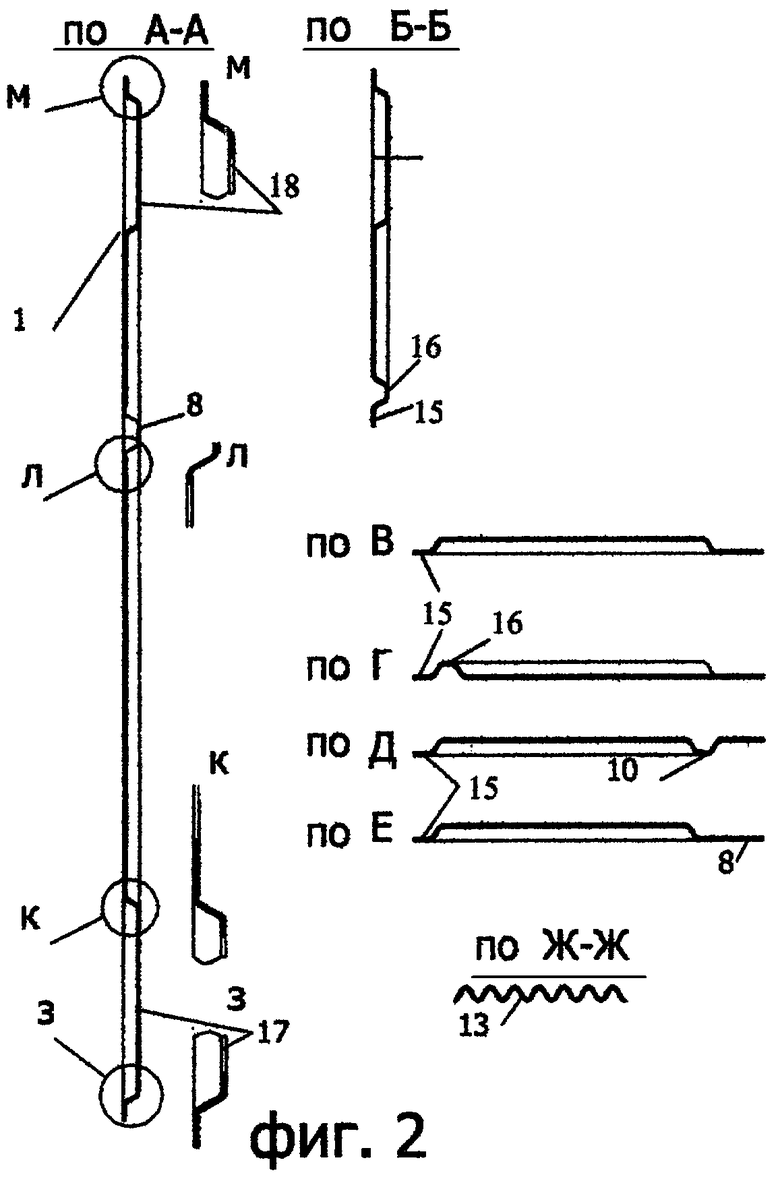

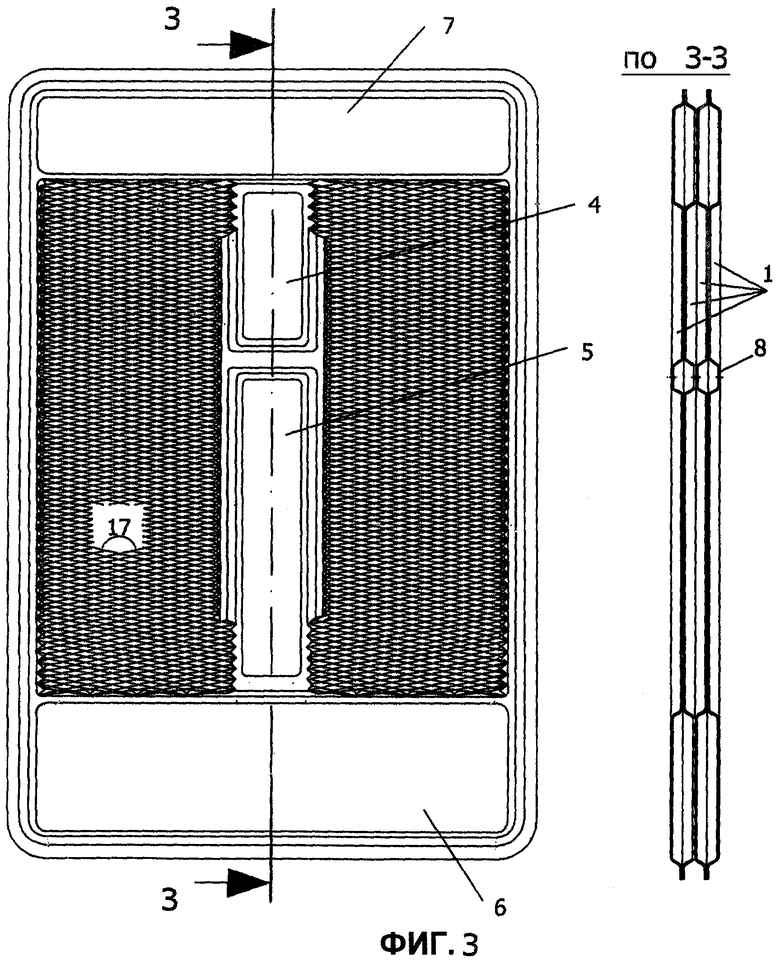

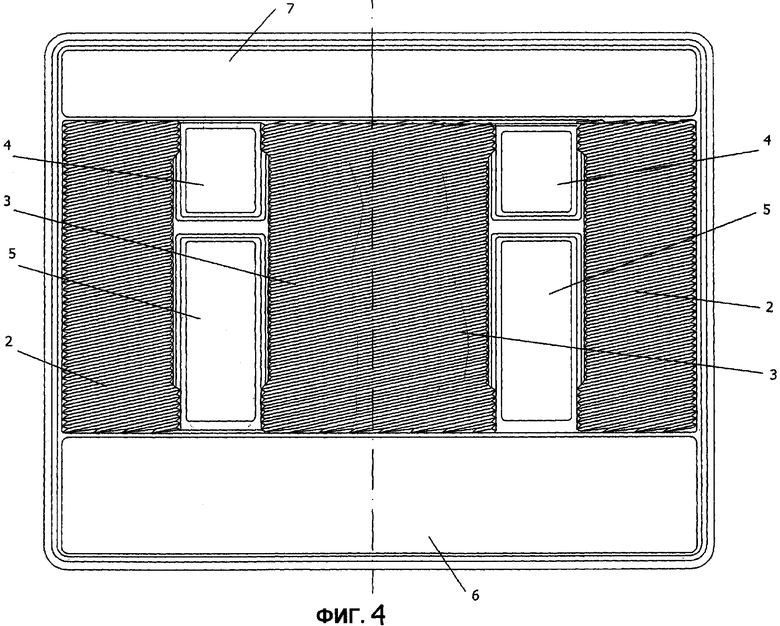

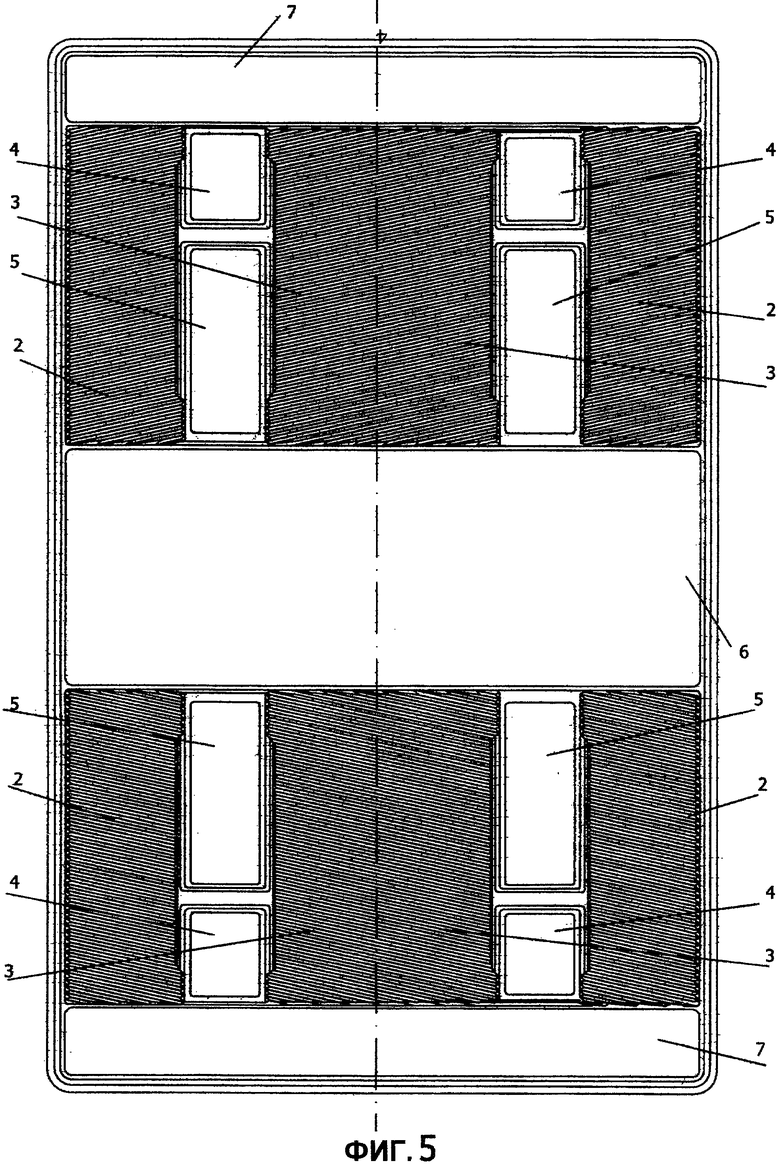

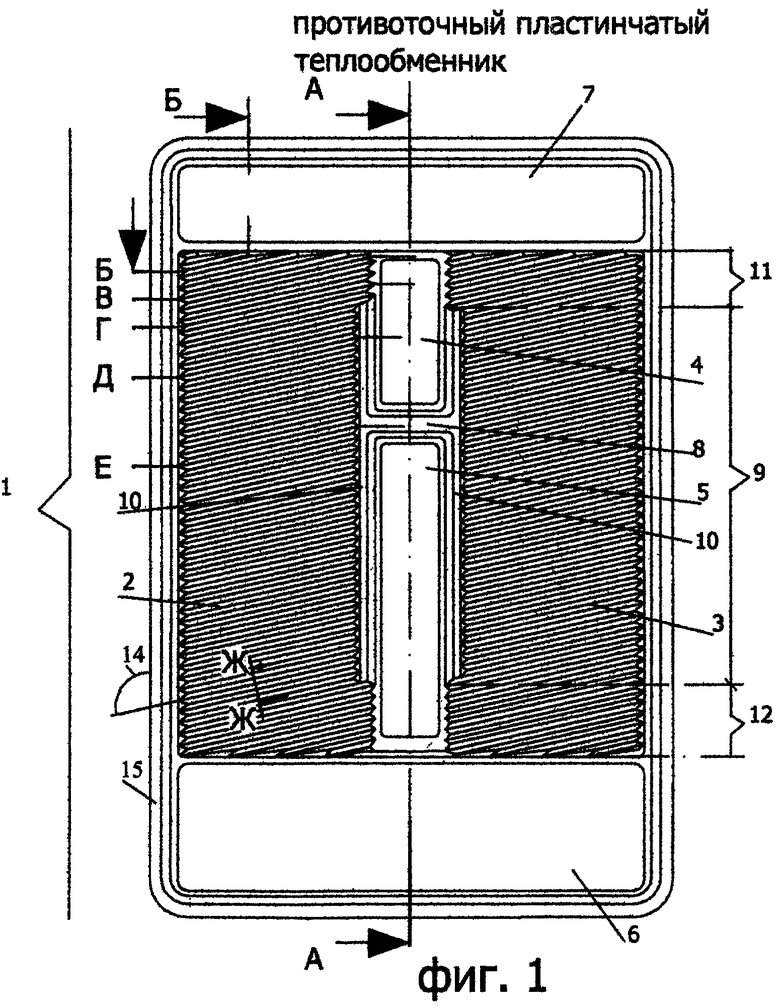

На фиг.1 показан вид спереди на пластину теплообменника; на фиг.2 - сечения по АА, Б-Б, В-В, Г-Г, Д-Д, Е-Е, Ж-Ж фиг 1; на фиг; 3 - схема расположения гофр теплообменника при повороте соседней пластины на 180 градусов; на фиг.4, 5 - пластины с уменьшенным числом коллекторов при увеличенной площади теплопередающей поверхности.

Противоточный пластинчатый теплообменник содержит теплообменные элементы, выполненные из попарно сложенных пластин 1 (фиг.1, 2, 3). Каждая пластина 1 имеет, по крайней мере, две теплопередающие части 2, 3 и четыре коллекторные части 4, 5, 6, 7 для подвода и распределения теплоносителей. Коллекторная часть теплоносителя большего давления 4, 5 располагается между теплопередающими частями 2, 3, а коллекторная часть теплоносителя меньшего давления 6, 7 - по всей ширине пластины 1 со сторон его входа и выхода. Такое расположение позволяет объединить коллекторы теплоносителя меньшего давления двух и более теплопередающих поверхностей в один коллектор 6 входа и один коллектор 7 выхода и сократить число коллекторов и число трубопроводов (фиг.4, 5). Общее число коллекторов и, следовательно, трубопроводов рассчитывается по зависимости

NКОЛ(ТР)=NТПП+2·ZСТ-(ZСТ-1),

где NТПП - число теплопередающих поверхностей,

ZСТ - число столбцов расположения теплопередающих поверхностей (на фиг.4 расположен один столбец, а на фиг.5 - два).

Коллекторные части 4, 5 пластины 1 для теплоносителя большего давления разделены поперечной выштамповкой 8 на раздающий 4 и выборный 5 коллекторы (фиг.1, 2). На длине участка противоточного движения теплоносителей 9 коллекторные части 4, 5 теплоносителя большего давления отделены от теплопередающих частей 2, 3 продольными выштамповками 10, ограниченными по длине участками входа 11 теплоносителя из раздающего коллектора 4 в теплопередающие части 2, 3 и участками выхода 12 теплоносителя в сборный коллектор 5.

На теплопередающих частях 2, 3 пластины 1 выполнены гофры 13 под углом 14 наклона к сторонам пластины 1, отличным от 90 градусов, а по периметру пластины 1 - отбортовки 15, закрывающие при сварке (пайке) от утечек теплоноситель меньшего давления. По внешней стороне на каждой из теплопередающих частей 2, 3 выполнены дополнительные отбортовки 16, препятствующие при сварке (пайке) утечкам теплоносителя большего давления. Теплообменник работает следующим образом.

Теплоноситель низкого давления и более высокой температуры (например, газ после турбины газотурбинной установки) поступает через отверстия 17 в коллекторную часть подвода 6 теплоносителя низкого давления и распределяется по каналам, образованным попарно сложенными пластинами 1. Для увеличения поверхности теплообмена, жесткости пластины и изменения коэффициентов теплоотдачи и сопротивления пластины имеют гофры 13, расположенные под углом 14. Теплота через стенку пластины 1 передается теплоносителю высокого давления с меньшей температурой. Отбортовки 15, расположенные по периферии пластины 1, препятствуют утечке теплоносителя низкого давления в окружающую среду и направляют его в коллекторную часть отвода 7 теплоносителя низкого давления и затем через отверстия 18 в следующий элемент системы.

Теплоноситель высокого давления с низкой температурой (например, газ после компрессора) поступает в коллекторную часть подвода 4 теплоносителя высокого давления и затем через участок входа 11 распределяется по каналам обеих теплопередающих частей 2 и 3. Воспринимая тепло, переданное через стенку от теплоносителя с более высокой температурой, теплоноситель высокого давления поступает через участок выхода 12 в коллектор 5 и далее в трубопроводы (на фиг. не показаны). Коллекторные части 4 и 5 разделены перегородкой 8 между собой, а перегородкой 10 - от теплопередающих частей 2 и 3. Для предотвращения утечки в наружную среду пластина 1 имеет по контуру дополнительную отбортовку 16.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАТРИЦА ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА | 2009 |

|

RU2403523C2 |

| ПРОТИВОТОЧНЫЙ ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2003 |

|

RU2238502C1 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК И СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА | 1996 |

|

RU2100733C1 |

| ПРОТИВОТОЧНЫЙ ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2001 |

|

RU2181186C1 |

| ЦИЛИНДРИЧЕСКИЙ ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2008 |

|

RU2364812C1 |

| КОЛЛЕКТОРНЫЙ ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2009 |

|

RU2395775C1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 1994 |

|

RU2069779C1 |

| ТЕПЛООБМЕННИК | 1995 |

|

RU2100732C1 |

| МАТРИЦА КОЛЬЦЕВОГО ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА | 2005 |

|

RU2289074C1 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 1992 |

|

RU2037120C1 |

Изобретение предназначено для применения в теплотехнике, а именно в любых отраслях техники для подогрева или охлаждения газообразных сред при высоких термодинамических параметрах и больших расходах теплоносителей. Противоточный пластинчатый теплообменник содержит теплообменные элементы, выполненные из попарно сложенных пластин, причем каждая пластина имеет, по крайней мере, две теплопередающих и четыре коллекторных части для подвода и распределения теплоносителей, коллекторная часть теплоносителя большего давления располагается между теплопередающими частями, а коллекторная часть теплоносителя меньшего давления - по всей ширине пластины со сторон его входа и выхода. Коллекторные части пластины теплоносителя большего давления перегорожены поперечной выштамповкой на раздающий коллектор и сборный коллектор, на длине участка противоточного движения теплоносителей коллекторные части отделены от теплопередающих частей продольными выштамповками, ограниченными по длине участком входа теплоносителя из раздающего коллектора в теплопередающие части и участком выхода теплоносителя в сборный коллектор. На теплопередающих частях пластины выполнены гофры под углом наклона к сторонам пластины, отличным от 90 градусов. По периметру пластины выполнены отбортовки, закрывающие при сварке (пайке) от утечек теплоноситель меньшего давления, а по внешней стороне каждой теплопередающей части выполнены дополнительные отбортовки, препятствующие при сварке (пайке) утечкам теплоносителя большего давления. Изобретение позволяет повысить эффективность теплообменника и уменьшить число коллекторов и трубопроводов. 2 з.п. ф-лы, 5 ил.

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК И СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА | 1996 |

|

RU2100733C1 |

| ПЛАСТИНЧАТЬШ ТЕПЛООБМЕННИК | 0 |

|

SU347547A1 |

| ПРОТИВОТОЧНЫЙ ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2001 |

|

RU2181186C1 |

| Способ диагностики и/или прогноза острого повреждения почек | 2012 |

|

RU2657422C2 |

Авторы

Даты

2009-02-27—Публикация

2007-09-03—Подача