Изобретение относится к материалам, обладающим способностью проводить электрический ток, в частности к материалам, которые могут быть использованы в производстве электропроводящих тканей, бинтов, сеток, электропроводящих матриц в композиционных материалах, нагревательных элементов и т.д.

Известен материал, полученный в [1] который представляет собой нить диаметром 15 мкм, покрытую оболочкой из пирографита толщиной 5000 А. Для его получения используют метан и поддерживают температуру нити 1300oC. Такой материал имеет сопротивление на участке 30 см около 400000 Ом, а используемая мощность примерно 3,6 Вт.

Известен материал [2] получаемый обработкой в среде природного газа нити, намотанной на катушку и состоящей из пучка моноволокон кремнезема при 800 900oC в течение 15 мин. При этом на поверхности моноволокон протекает гетерогенная реакция образования пироуглеродного слоя волокнистой микроструктуры, адгезионно связанных с поверхностью кремнеземного волокна. Образующийся нитевидный материал способен проводить электрический ток и по технической сущности и достигаемому эффекту может рассматриваться в качестве прототипа.

Недостатком такой электропроводящей нити является

малая прочность на разрыв (0,5 1,5 кг),

большое удельное сопротивление (не менее 80 кОм/м),

неравномерность электропроводящих свойств, достигающих 100% и более на последовательных участках нити,

необходимость предварительного специального отбора материала основы для получения нити длиной более метра.

Задача изобретения устранение указанных недостатков. Указанные недостатки были устранены предложенным резистивным материалом, содержащим нить из пучка кремнеземных моноволокон и адгезионно связанное с ним электропроводное покрытие, выполненное в виде сплошного равномерного слоя пироуглерода, причем покрытие выполнено из пироуглерода слоистой микроструктуры, при этом материал имеет прочность на разрыв не менее 8 кг, удельное линейное сопротивление 3 7 кОм/м и разброс электросопротивления по длине не более 8 10%

Кремнеземная нить имеет равномерное по всей длине покрытие в виде пироуглерода слоистой микроструктуры, наносимого путем пиролиза при непрерывной подаче в зону реакции кремнеземной нити и смеси инертного газа и пара или паров диоксидированных углеводородных жидкостей.

Сущность изобретения заключается в следующем.

В настоящее время установлено [2] что микроструктура пироуглерода бывает трех типов: мозаичная, волнистая или турбулентная и слоистая.

Мозаичная структура образуется при относительно низкой температуре осаждения пироуглерода, имеет высокую плотность. Кристаллы обладают малыми размерами, не образуют сплошного слоя. При этом высокая плотность самого пироуглерода объясняется незначительным присутствием микропор между кристаллами.

Волнистая микроструктура формируется при промежуточных температурах и имеет кристаллы малых размеров. Пироуглерод на ее основе обладает низкой плотностью, так как волнистая микроструктура имеет значительную пористость в виде микропор между структурными элементами.

Слоистая микроструктура образуется при высоких температурах отложения. Пироуглерод на ее основе имеет высокую плотность и равномерное распределение по поверхности. Образовавшиеся слои располагаются параллельно поверхности отложения.

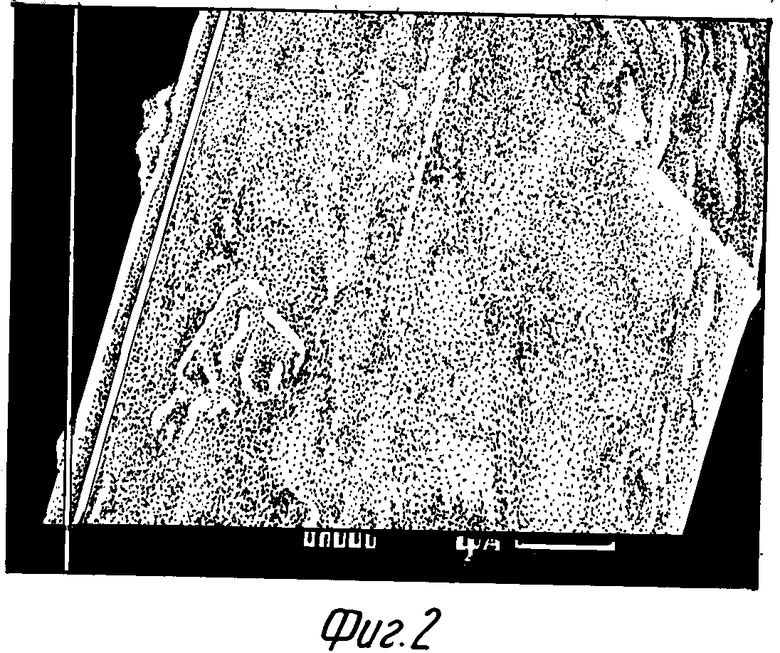

При температуре получения пироуглеродного слоя, указанного у прототипа, а именно 800 900oC, пироуглерод выделяется в виде волокнистой разрозненной ммикроструктуры, неравномерно осажденной по длине волокна. На фиг. 1, представляющей собой снимок, выполненный на просвечивающем электронном микроскопе Н-800 в режимах светлого поля, расположено кремнеземное волокно, а по середине видно осажденное пироуглеродное покрытие. При этом неравномерность осаждения пироуглерода, исходя из данной фигуры, может достигать 300 400% и более.

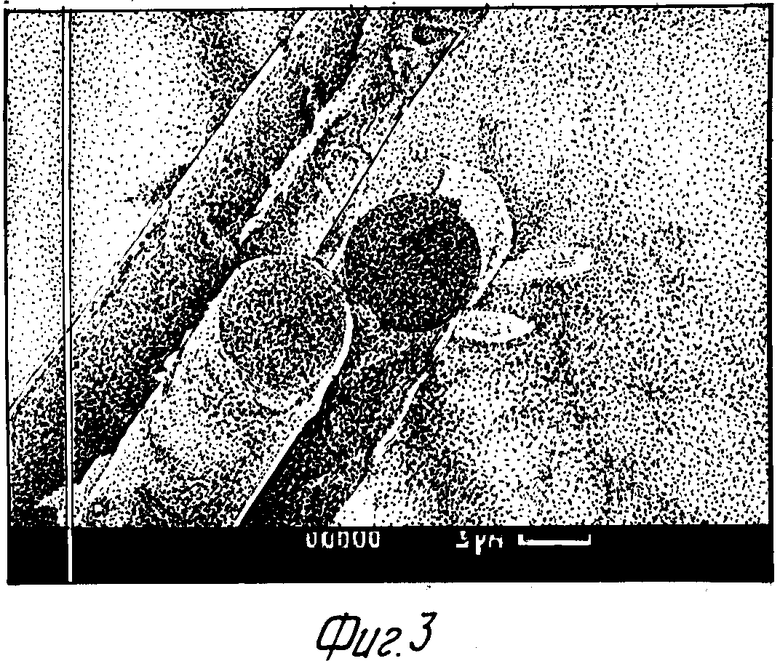

В предлагаемом техническом решении образование резистивного нитевидного материала происходит при 1000 1100oC, и в этом случае пироуглеродный слой представляет собой слоистую микроструктуру, равномерно распределенную по поверхности волокна (фиг. 2). Кроме того, за счет применения в качестве донора пироуглерода диоксидированной углеродной жидкости или их смеси с молекулярной массой 300 600 У.Е. достигается увеличение прочности резистивной по сравнению с нитью, получаемой путем преобразования природного газа, используемого в прототипе. Размер первичных зерен в том и другом случае составляет 20 А, но природный газ, проникая между первичными моноволокнами, разрыхляет их, уменьшая тем самым прочность нити в целом, а углеродная жидкость, обладая существенно большей молекулярной массой, не делает этого.

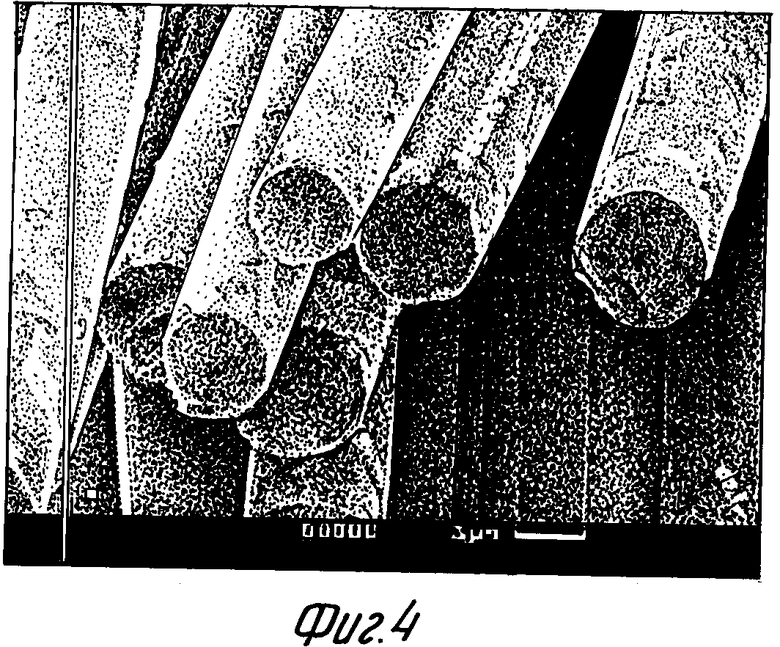

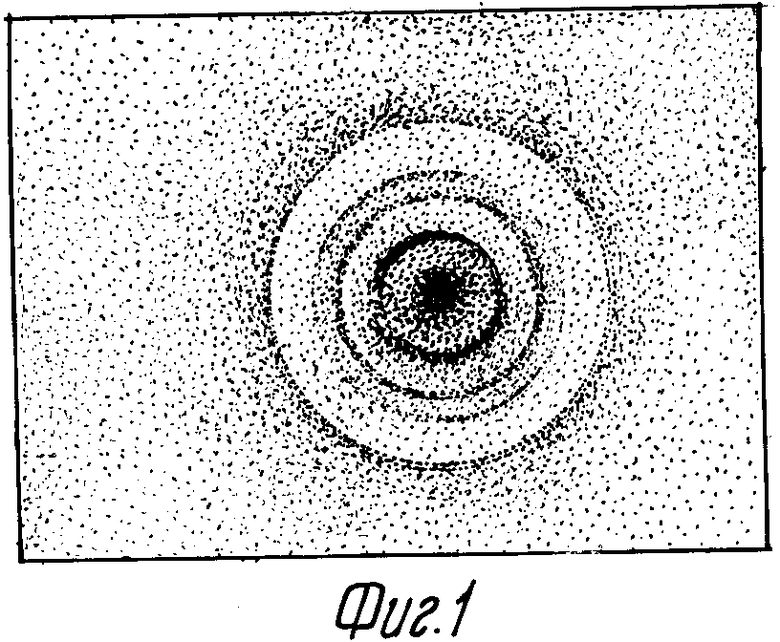

Следует добавить, что пироуглеродный слой в материале, получаемый по способу, указанному в прототипе, имеет низкую адгезию к поверхности кремнеземной нити и легко с нее скалывается, образуя непокрытые участки (фиг. 3). В предлагаемом нами материале такого не происходит (фиг. 4).

Указанные недостатки, присущие материалу, созданному в соответствии с процессом образования пироуглеродного слоя у прототипа, приводят к большому разбросу электросопротивления по длине нити (100% и более), высокой величине электросопротивления (нижний порог не менее 80 кОм/м) и низкой разрывной прочности (0,5 1 кг при использовании кремнеземной основы с линейной плотностью 180 текс), что делает такую нить малопригодной для практического использования.

Предлагаемый нами материал имеет нижний порог электросопротивления не более 3 7 кОм/м, прочность на разрыв не менее 8 кг (при использовании кремнеземной основы с линейной плотностью 180 текс) и разброс электросопротивления по длине нити, не превышающий 8 10%

Поскольку имеется потребность в такого рода резистивных нитевидных материалах и способ их изготовления реализуется посредством известных приемов, известных узлов и известных материалов, то предлагаемое соответствует условию "промышленная применимость". В результате использования резистивного материала можно получать изделия широкой области применения (электрообогреваемую одежду, оттаиватели для холодильников, нагреватели для теплиц и т.п.), что соответствует условию "изобретательский уровень".

Способ получения предлагаемого материала может быть реализован в соответствии с патентом на изобретение (заявка N 95119993/07 (035158) от 01.12.95 Способ получения резистивного нитевидного материала.)

Пример 1. В трубчатый реактор, выполненный из кварцевого стекла, длиной 0,7 м и внутренним диаметром 4 мм, при постоянной температуре 1000oC, сохраняемой по всей длине высокотемпературной части реактора, составляющей не менее 0,5 м, пропускают кремнеземную нить марки К IIсб-180 ТУ 6-48-52-90 линейной плотностью 180 текс. Скорость подачи нити 2 мм/с. Одновременно со скоростью 3 л/мин в реактор подают инертный газ азот, предварительно пропущенный через емкость с керосином.

Полученный резистивный материал обладает прочностью на разрыв 8,5 9 кг, электросопротивлением 7 кОм/м и неравномерностью электропроводящих свойств 10%

Пример 2. В трубчатый реактор длиной 0,9 м с внутренним диаметром 5 мм, выполненный из кварцевого стекла при постоянной температуре 1100oC, охраняемой по всей длине высокотемпературной части протяженностью 0,7 м пропускают кремнеземную нить марки К Iiсб-180 ТУ 6-48-52-90 линейной плотностью 110 текс. Скорость подачи нити 10 мм/с. Одновременно со скоростью 0,5 л/мин в реактор подают инертный газ азот, предварительно пропущенный через емкость с диоксидированной углеродной жидкостью уайт-спиритом.

Полученный резистивный материал обладает прочностью на разрыв 8 кг, электросопротивлением 3 кОм/м и неравномерностью электропроводящих свойств 7%

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЛИННОМЕРНЫЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ | 1995 |

|

RU2074526C1 |

| ЭЛЕКТРОПРОВОДНАЯ ТКАНЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2147393C1 |

| ЭЛЕКТРОПРОВОДЯЩИЙ ЭЛЕМЕНТ НА ОСНОВЕ МОНОВОЛОКОН С УГЛЕРОДНЫМ ПОКРЫТИЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2018492C1 |

| ЭЛЕКТРОНАГРЕВАТЕЛЬНЫЙ КАБЕЛЬ | 1995 |

|

RU2072116C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОД-УГЛЕРОДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1999 |

|

RU2170220C1 |

| ДЛИННОМЕРНЫЙ ГИБКИЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2072117C1 |

| ТЕРМОРЕГУЛИРУЮЩИЙ МАТЕРИАЛ | 2012 |

|

RU2493057C1 |

| ТЕРМОРЕГУЛИРУЮЩИЙ МАТЕРИАЛ | 2012 |

|

RU2493058C1 |

| УГЛЕРОД-УГЛЕРОДНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2016 |

|

RU2634598C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2001 |

|

RU2225353C2 |

Изобретение относится к материалам, обладающим способностью проводить электрический ток. Предлагаемый резистивный нитевидный материал содержит нить из пучка кремнеземных моноволокон и адгезионное связанное с ним электропроводное покрытие, выполненное в виде сплошного равномерного слоя пироуглерода слоистой микроструктуры. Материал имеет прочность на разрыв не менее 8 кг, удельное линейное сопротивление 3 - 7 кОм/м и разброс электросопротивления по длине не более 8 - 10%. Резистивный нитевидный материал может быть использован в производстве электропроводящих тканей, бинтов, сеток, электропроводящих матриц в композиционных материалах. Техническим результатом изобретения является повышение прочности и равномерности электропроводящих свойств. 4 ил.

Резистивный нитевидный материал, содержащий нить из пучка кремнеземных моноволокон и адгезионно связанное с ним электропроводное покрытие, выполненное в виде сплошного равномерного слоя пироуглерода, отличающийся тем, что покрытие выполнено из пироуглерода слоистой микроструктуры, при этом материал имеет прочность на разрыв не менее 8 кг, удельное линейное сопротивление 3 7 кОм/м и разброс электросопротивления по длине не более 8 - 10%

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| DE, патент, 1646924, кл | |||

| Капельная масленка с постоянным уровнем масла | 0 |

|

SU80A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| RU, патент, 20198492, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Даты

1997-12-27—Публикация

1996-10-02—Подача