Изобретение относится к области углеродных композиционных материалов, и может быть использовано в ракетно-космической технике.

Известен углерод-углеродный композиционный материал (УУКМ), содержащий углеродную матрицу и углеродный наполнитель слоисто-прошивной структуры на основе прошивной низкомодульной углеродной нити и многослойной ткани, получаемой ткачеством низкомодульных углеродных волокон [а.с. СССР №166359, кл. C01B 31/02, 1981 г.].

Использование в качестве наполнителя УУКМ многослойной ткани, получаемой ткачеством низкомодульных углеродных волокон, не обеспечивает его достаточную жесткость; наполнитель вытягивается, имеет гофры (складки), образующиеся при прошивке слоев ткани.

Это приводит, во-первых, к невозможности получения из него изделий достаточно высокой размерной точности. Во-вторых, из-за недостаточной жесткости углеродного наполнителя наблюдается отклонение направления слоев ткани вдоль образующей от прямолинейного и по контуру - от окружности, что приводит к снижению уровня реализации прочностных характеристик наполнителя в материале изделия. В свою очередь, из-за низкого уровня реализации прочностных характеристик наполнителя в материале изделия снижается его прочность (а, значит, и термопрочность).

Кроме того, данный материал имеет достаточно высокий КЛТР (α=2÷4×10-6 град-1), что приводит к снижению размерной точности изготовляемых из него изделий, а также к снижению его термопрочности.

Наиболее близким к заявляемому по технической сущности и достигаемому эффекту является УУКМ, содержащий пироуглеродную или коксопироуглеродную матрицу и углеродный наполнитель слоисто- или слоисто-прошивной структуры на основе ткани, получаемой ткачеством высокомодульных углеродных волокон при их однослойном переплетении, и прошивной низкомодульной углеродной нитью или без таковой [А.К. Проценко, С.А. Колесников. Разработка углерод-углеродных технологий и перспективы их развития / Научно-исследовательскому институту конструкционных материалов на основе графита - 55 лет. Сборник статей. М 2015 г, с. 31-59].

Использование в ткани (получаемой ткачеством углеродных волокон) высокомодульных углеродных волокон позволяет повысить жесткость углеродного армирующего наполнителя слоистой или слоисто-прошивной структуры при достаточной для придания ему (армирующему наполнителю) формы изделия деформативности отдельного слоя, и тем самым повысить геометрическую точность изготовления изделий из этого материала.

Кроме того, повышение жесткости армирующего углеродного наполнителя и сохранение деформативности отдельных его слоев позволяют соответственно повысить вероятность прямолинейного расположения слоев в направлении образующей изделия и вероятность расположения слоев по окружности в кольцевом направлении изделия и исключить травмирование отдельных волокон в слоях наполнителя в процессе его наработки. В свою очередь это позволяет повысить уровень реализации наполнителем в материале изделия своих прочностных характеристик.

Более высокий уровень реализации в материале изделия прочностных характеристик наполнителя и уменьшение дефектности стыков между отдельными тканевыми заготовками позволяет значительно повысить прочность изделия (а, значит, и его термопрочность).

Кроме того, использование в углеродном наполнителе слоистой или слоисто-прошивной структуры тканей, получаемых ткачеством высокомодульных углеродных волокон, позволяет уменьшить КЛТР материала в интервале 20-1000°С до 0,5÷1,0×10-6 град-1 и тем самым повысить термопрочность изделия.

Таким образом, материал-прототип обеспечивает возможность повышения размерной точности и термопрочности изготовляемых из него изделий.

Недостатком материала является сравнительно низкая прочность на сжатие и большой разрыв в прочности на растяжение, изгиб и сжатие и тем самым невозможность его использования в изделиях, на которые воздействуют все 3 вида нагрузок: растягивающие, сжимающие и изгибные. Более того, желательно, чтобы уровень прочности материала при указанных нагрузках был выше.

Задачей изобретения является расширение возможностей использования получаемого материала, повышение эффективности работы и размерной точности изготавливаемых из него изделий.

Поставленная задача решается за счет того, что в УУКМ, содержащем пироуглеродную или коксопироуглеродную матрицу и углеродный наполнитель слоистой или слоисто-прошивной структуры на основе ткани, получаемой ткачеством высокомодульных углеродных волокон при их однослойном переплетении, и прошивной нити или без таковой, в соответствии с заявляемым техническим решением углеродные волокна в ткани представляют собой ленту, полученную площением волокон круглого сечения, волокна в ткани имеют редкое, через 20-27 мм, переплетение, а толщина ткани не превышает 0,1-0,16 мм.

Наличие в ткани редкого, через 20-27 мм, переплетения углеродных волокон, а также то, что толщина ткани в УУКМ не превышает 0,1-0,16 мм, приводит к тому, что угол, на который отклоняются волокна от заданного направления армирования, существенно уменьшается, а именно для ткани из волокон круглого сечения он составляет 6°, в то время как для ткани из площенных волокон равен практически 0°. При испытании на растяжение волокна образца УУКМ из ткани на основе круглых волокон, часто переплетающихся между собой, будут стремиться выпрямиться прежде, чем начнут реализовывать свои свойства, в то время как волокна образца из площеной ткани начнут «работать» сразу при подаче нагрузки. Это обеспечивает более эффективную реализацию свойств углеволокна в УУКМ.

То, что углеродные волокна в ткани представляют собой ленты, полученные площением волокон круглого сечения, приводит к тому, что при том же содержании (как и в материале - прототипе) пироуглеродная (или коксопироуглеродная) матрица более равномерно распределяется в объеме УУКМ. При этом размеры прослоек матрицы между слоями наполнителя уменьшаются, что «работает» на уменьшение дефектности материала матрицы, следствием чего является увеличение ее механической прочности. Кроме того, уменьшаются размеры пор в формируемом каркасе (наполнителе УУКМ). Об этом, в частности, свидетельствует то, что рассматриваемая ткань имеет меньший процент «просветов», чем ткань, получаемая ткачеством волокон круглого сечения (соответственно 0,05% и 2%). Данный показатель определяется как отношение площади «просветов» в ткани к ее общей площади. Чем меньше этот процент, тем плотнее (качественнее) расположены нити в ткани.

А самое главное, размеры пор наполнителя не просто уменьшаются, а они приближаются друг к другу. Тем самым создаются предпосылки для их более равномерного заполнения матричным материалом и сокращения количества дефектов в последнем.

То, что толщина ткани в УУКМ не превышает 0,1-0,16 мм, опять-таки работает на уменьшение толщины прослоек матричного материала, что приводит к уменьшению его дефектности и, как следствие, - к повышению уровня механической прочности, а также к сближению между собой прочностных характеристик УУКМ при различных видах нагружения (растяжении, изгибе, сжатии). Кроме того, это «работает» на повышение равномерности распределения матричного материала по объему УУКМ, следствием чего также является увеличение его прочностных характеристик.

Кроме того, это позволяет изготовить из такого материала изделия с большей размерной точностью по толщине.

В новой совокупности существенных признаков у объекта изобретения возникает новое свойство, а именно: УУКМ приобретает более высокие прочностные характеристики, близкие по значению при различных видах нагружения, а изготавливаемые из него изделия имеют большую размерную точность по толщине.

Благодаря новому свойству решается поставленная задача, а именно: расширяются возможности использования получаемого материала, а также повышается эффективность работы и размерная точность изготавливаемых из него изделий.

Из заявляемого УУКМ изготовили пластины размером (150×400×14) мм и (150×400×8) мм с тем, чтобы вырезать требуемое количество образцов для исследования его физико-механических характеристик.

Для этого вначале сформировали каркас слоистой структуры на основе ткани, получаемой ткачеством высокомодульных углеродных волокон при их однослойном переплетении (пример 1) и каркас слоисто-прошивной структуры (пример 2). В конкретном случае использовали углеродную ткань марки «А-160» производства ООО «Аспро». Волокна указанной ткани представляют собой ленту, полученную площением волокон круглого сечения. Они имеют редкое, через 20-27 мм, переплетение. Толщина ткани составляет 0,1 мм. В качестве прошивной нити использовали низкомодульную нить марки Урал-Н. Технологические параметры прошивки: расстояние между строчками (15±2) мм, шаг прошивки (5+2) мм. Каркас представляет собой пластину размерами (150×400×14) мм для изготовления УУКМ с применением термоградиентного метода уплотнения пироуглеродом и (150×400×8) мм для изготовления УУКМ с применением вакуумного изотермического метода.

Уплотнение каркаса углеродным матричным материалом произвели путем насыщения его пироуглеродом термоградиентным методом в среде метана при давлении в реакторе 0,025-0,03 атм.

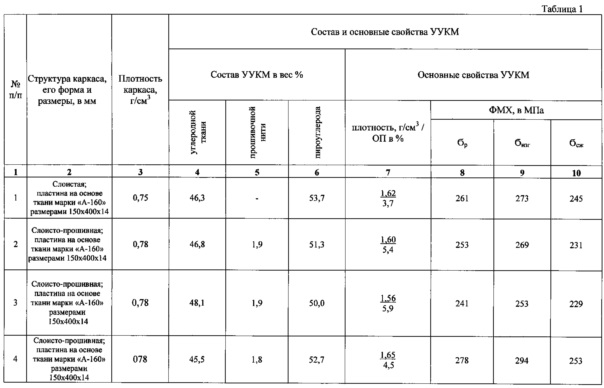

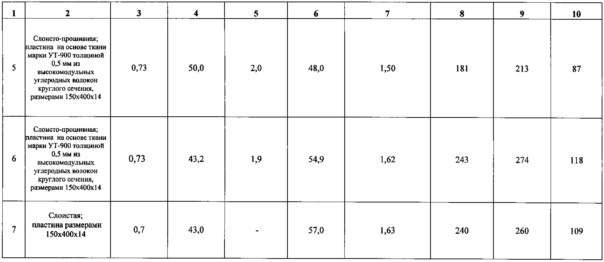

Свойства полученного при этом УУКМ приведены в табл. 1 (примеры 1-4). Здесь же приведены свойства УУКМ - прототипа (примеры 5-7).

Как видно из таблицы, заявляемый УУКМ имеет близкие по значению прочностные характеристики при разных видах нагружения, в то время как материал-прототип имеет существенно более низкую прочность при сжатии в сравнении с прочностью при растяжении и изгибе.

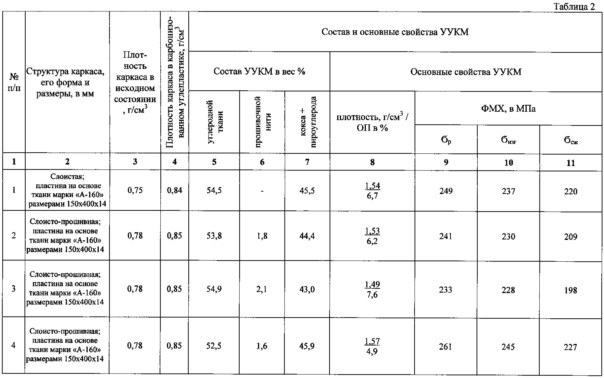

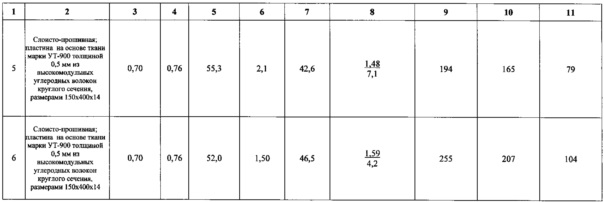

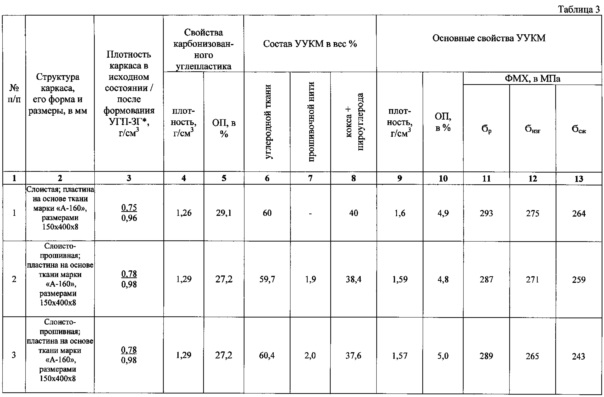

То же самое прослеживается и в УУКМ на основе коксопироуглеродной матрицы, полученной насыщением пироуглеродом карбонизованного углепластика соответственно термоградиентным (табл. 2, где примеры 1-4 соответствуют заявляемому материалу, а примеры 5, 6 – материалу-прототипу) и вакуумным изотермическим методом (табл. 3 где примеры 1-5 соответствуют заявляемому материалу, а примеры 6, 7 – материалу-прототипу).

| название | год | авторы | номер документа |

|---|---|---|---|

| УГЛЕРОД-УГЛЕРОДНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2016 |

|

RU2640068C1 |

| УГЛЕРОД-УГЛЕРОДНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ИЗДЕЛИЙ | 2016 |

|

RU2667403C2 |

| УГЛЕРОД-УГЛЕРОДНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ИЗДЕЛИЙ | 2016 |

|

RU2658858C2 |

| Способ выращивания углеродных нанотрубок в углеродных каркасах, способ изготовления изделий из модифицированного углеродными нанотрубками углерод-углеродного композиционного материала и углерод-углеродный композиционный материал | 2022 |

|

RU2814277C1 |

| ДЛИННОМЕРНАЯ МАЛОГО ДИАМЕТРА ТОНКОСТЕННАЯ ТРУБА ИЗ УГЛЕРОД-УГЛЕРОДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2747636C1 |

| Способы изготовления герметичных изделий из композиционных материалов (варианты) и корпус высокотемпературного химического реактора, изготавливаемый этими способами | 2023 |

|

RU2822187C1 |

| УГЛЕРОД-УГЛЕРОДНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ИЗДЕЛИЙ | 2014 |

|

RU2568733C2 |

| ЭЛЕКТРОД ИОННОГО ДВИГАТЕЛЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2692757C1 |

| Углерод-углеродный композиционный материал и способ его получения | 2023 |

|

RU2830509C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2000 |

|

RU2201893C2 |

Изобретение относится к области углеродных композиционных материалов и может быть использовано в ракетно-космической технике. Углерод-углеродный композиционный материал содержит пироуглеродную или коксопироуглеродную матрицу и углеродный наполнитель слоистой или слоисто-прошивной структуры на основе ткани, получаемой ткачеством высокомодульных углеродных волокон при их однослойном переплетении, и прошивной нити или без таковой. Углеродные волокна в ткани представляют собой ленту, полученную площением волокон круглого сечения, волокна в ткани имеют редкое, через 20-27 мм, переплетение, а толщина ткани не превышает 0,1-0,16 мм. Технический результат изобретения - расширение возможностей использования получаемого материала, повышение размерной точности изготавливаемых из него изделий. 3 табл.

Углерод-углеродный композиционный материал, содержащий пироуглеродную или коксопироуглеродную матрицу и углеродный наполнитель слоистой или слоисто-прошивной структуры на основе ткани, получаемой ткачеством высокомодульных углеродных волокон при их однослойном переплетении, и прошивной нити или без таковой, отличающийся тем, что углеродные волокна в ткани представляют собой ленту, полученную площением волокон круглого сечения, волокна в ткани имеют редкое, через 20-27 мм, переплетение, а толщина ткани не превышает 0,1-0,16 мм.

| US 6638883 B2, 28.10.2003 | |||

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОД-УГЛЕРОДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ УГЛЕРОДНОГО ВОЛОКНИСТОГО НАПОЛНИТЕЛЯ И УГЛЕРОДНОЙ МАТРИЦЫ | 2014 |

|

RU2568495C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ИЗ УГЛЕРОД-УГЛЕРОДНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2008 |

|

RU2422407C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ УГЛЕРОДНОГО ВОЛОКНА И КАРБОНИЗИРОВАННОЙ МАТРИЦЫ, В ЧАСТНОСТИ ТОРМОЗНЫХ ДИСКОВ | 1997 |

|

RU2211820C2 |

| US 5910456 A, 08.06.1999 | |||

| ПРОЦЕНКО А.К | |||

| и др | |||

| "Разработка углерод-углеродных технологий и перспективы их развития", Сборник статей "Научно-исследовательскому институту конструкционных материалов на основе графита - 55 лет", Москва, 2015, с | |||

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

Авторы

Даты

2017-11-01—Публикация

2016-08-22—Подача