Изобретение относится к области получения конструкционных материалов, которые могут быть использованы в авиационном, автомобильном и железнодорожном машиностроении в качестве фрикционных материалов для изготовления тормозных систем скоростного транспорта.

Тормозные устройства самолетов являются механизмами, в которых кинетическая энергия превращается в тепловую, причем они должны обеспечивать "абсорбционное" торможение, характеризующееся воспроизводимостью условий торможения и полным охлаждением тормозов перед следующим циклом торможения.

Продолжительность торможения самолетов обычно составляет около 20 секунд. При этом на каждый тормоз в большегрузных самолетах приходится тормозное усилие до 7000 л.с., расположение тормоза в колесе самолета не позволяет добиться существенного охлаждения тормозов за счет принудительной вентиляции, поэтому не менее 90% мощности должно быть абсорбировано.

Вследствие этого используемые для тормозов материалы должны обладать жаростойкостью, повышенной механической стойкостью при высоких температурах, особыми фрикционными свойствами (стабильностью, износостойкостью, высокой размеростабильностью, стойкостью к ударным тепловым нагрузкам).

Лучшие теплоабсорбционные свойства имеют бериллий и его сплавы, однако использование этих материалов в качестве фрикционных нежелательно из-за образования токсичного оксида бериллия.

Для использования в качестве фрикционных и теплозащитных материалов наиболее пригодны углерод-углеродные композиционные материалы (У-УКМ), которые обладают небольшой удельной массой, высокой прочностью и стабильностью при высоких и сверхвысоких температурах, а также высокой коррозионной стойкостью.

Известен У-УКМ, содержащий волокнистый наполнитель в виде филаментов углеродных волокон на основе вискозы или ПАН, и коксовую матрицу, представленную в виде пористой пленкообразной структуры коксового остатка. При этом поверхности филаментов и пор коксового остатка пироуглеродом (Пат. РФ 2093494, C 04 B 35/52, 1998 г.).

Недостатком известного материала является его низкая теплостойкость.

Известен У-УКМ, стойкий к окислению, содержащий волокнистый углеродный каркас, наполненный углеродной матрицей, осажденной из газовой фазы в результате пиролиза природного газа при температуре 900-950oC (Пат. РФ 2090497, C 01 B 31/02, 1997 г.).

Недостатком известного материала является его низкая плотность и ограниченная по температуре область применения как теплоизоляционного материала.

Среди У-УКМ, применяемых в изделиях, эксплуатируемых при высоких температурах, особое место занимают карбидокремниевые композиционные материалы, стойкие в окислительной среде.

Известен материал "Сепкарб-2", получаемый с использованием углеродных волокон, на которые перед формованием углепластиковой заготовки наносят пироуглеродное покрытие, а карбид кремния вводят в термореактивное связующее. В итоге получают материал, в коксовой матрице которого присутствуют включения карбида кремния (Пат. Франции 5635773, C 04 B 41/88, 1990 г.).

Недостатком У-УКМ, получаемого по указанной технологии, является то, что карбид кремния, образующийся в матрице, неравномерно распределен по композиционному материалу, в результате чего снижаются его фрикционные и теплозащитные характеристики.

Известен У-УКМ, содержащий углеродное волокно и углеродную матрицу, окруженный неокисляющимся покрытием из пленки карбида кремния, нанесенной путем осаждения из газовой фазы (Пат. Англии 2226306, C 01 B 31/00, 1990 г.). Покрытие наносят на поверхность изделий, подвергающихся действию окислительной среды.

Недостатком материала, полученного таким способом, является то, что карбид кремния наносится в виде защитного (пленочного) покрытия на готовые изделия, а не в массу материала и его работоспособность по теплозащите определяется толщиной покрытия и его адгезией к материалу, что недостаточно для многоразового использования изделия.

Наиболее близким по технической сущности и достигаемому результату является способ получения углерод-углеродного композиционного материала, включающей подготовку пре-прега путем пропитки углеродной ткани на основе вискозного волокна фенолформальдегидным связующим с последующей сушкой, набора пакета пре-прега из 4-х слоев с последующим прессованием и получением углепластиковой заготовки. Полученную заготовку карбонизируют, подвергают пироуплотнению и процессу формирования поровых каналов. Далее заготовку силицируют парами кремния в вакууме при температуре 2000oC. Полученный материал содержит 26-65% Si в порах углеродной матрицы. (Пат. РФ 2084425, C 04 B 35/52, 1997 г.).

Недостатком известного способа является его длительность, многостадийность, сложность аппаратурного оформления вследствие необходимости использования температуры 2000oC. Материал, получаемый известным способом, имеет высокое содержание карбида кремния, что обуславливает низкую ударную прочность изделий из У-УКМ.

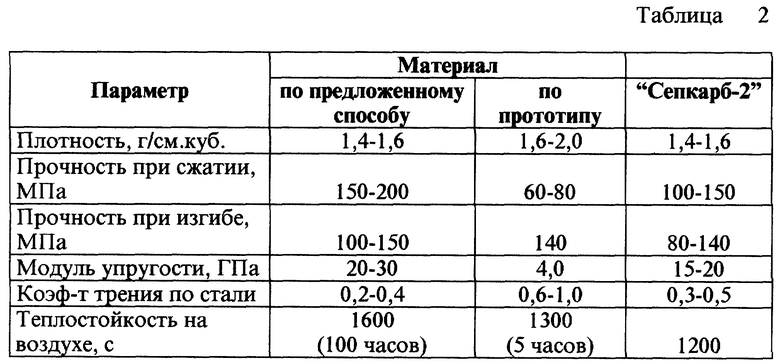

Полученный по указанному способу У-УКМ обладает крайне низким значением по модулю упругости (4,0 ГПа) и высокой абразивностью из-за большого содержания в материале карбида кремния и высокого коэффициента трения по стали (0,6-1,0), что значительно снижает его фрикционные характеристики.

Положительным результатом, достигаемым при осуществлении предложенного авторами способа, является упрощение технологии, получение материала с улучшенными физико-механическими и теплозащитными свойствами.

Этот результат достигается тем, что в способе получения У-УКМ, включающем пропитку углеродной ткани связующим с получением пре-прега, изготовление из него углепластиковой заготовки с последующей карбонизацией и пироуплотнением, согласно изобретению углеродную ткань предварительно обрабатывают в газовой среде, содержащей углеводороды, водород, хлорид кремния и/или титана при соотношении компонентов 1:1:0.5-0.6; обработку проводят при температуре 1200-1500oC до увеличения массы углеродной ткани на 2 - 10%, причем проводят не менее двух последовательных обработок.

Сущность предложенного способа заключается в следующем. Физико-механические и теплозащитные характеристики У-УКМ определяются в значительной степени (на 90%) свойствами армирующего наполнителя - углеродных волокон.

Поэтому, нанося слои карбида кремния или титана или их смеси на филаменты волокон, получают далее материал с более высокими упруго-прочностными характеристиками и повышенной термостойкостью.

Углеродные волокна (УВ) наряду с комплексом уникальных свойств (высокие прочностные и упругие характеристики, а также хемостойкость, малая плотность) обладают существенным недостатком - активно окисляются на воздухе начиная с температуры 300oC со снижением физико-механических свойств, что существенно ограничивает области их использования как в чистом виде, так и в качестве армирующих волокон с металлической и керамической матрицей.

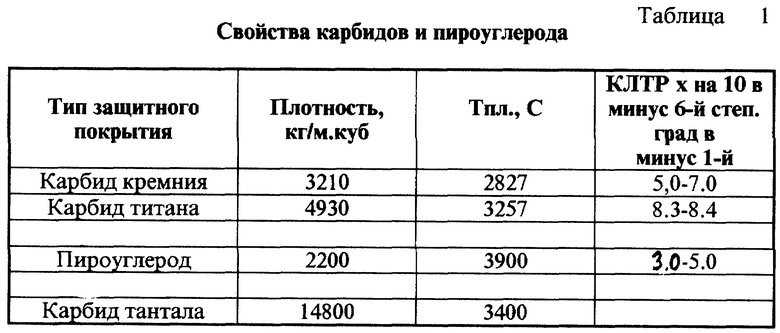

С целью повышения термоокислительной устойчивости углеродных волокон и лучшей реализации их свойств на их поверхность (каждого филамента) наносят защитное (барьерное) покрытие. Наиболее перспективными выбраны нами карбиды тугоплавких металлов и пироуглерод (ПУ).

По технологии нанесения и коэффициенту линейного термического расширения (КЛТР) экспериментально выбраны карбиды кремния и титана, они наиболее термостойки и имеют хорошую адгезию к поверхности углеродного волокна. Выбранные химические реагенты - хлориды кремния и титана представляют собой бесцветные жидкости с невысокой температурой кипения (57 Си 136oC соответственно), что позволяет значительно снизить температуру процесса газофазного осаждения при нанесении покрытия, основанного на реакции восстановления водородом галогенидов (хлоридов) тугоплавких металлов в среде природного газа.

Температура процесса газофазного нанесения покрытий карбида кремния и титана составляет 1200-1400oC.

Исследования барьерных покрытий на УВ методом растровой электронной микроскопии показало, что наиболее эффективным является многокомпонентное покрытие из двух и более тонких слоев. В таких покрытиях сочетаются наилучшие качества каждого из слоев и исключается развитие сквозных трещин и других дефектов, что усиливает эффективность защиты углеродного волокна от окисления.

В качестве подложки для нанесения барьерных защитных покрытий были использованы УВ различных текстильных структур (жгуты, ленты, ткань, трикотаж), полученных на основе ПАН-волокон и ГЦ- волокон (вискозы).

Режим обработки углеродного волокна способствует образованию защитного покрытия из карбидов на каждом филаменте исходного углеродного волокна, не нарушая его текстильную структуру. Образование защитного покрытия имеет хорошую адгезию к полимерным смолам и защищает поверхность углеродного волокна от воздействия деструктирующих химических процессов при образовании кокса матрицы, а также повышает термостойкость волокна и композита, особенно эффективной является бикомпонентное покрытие карбида кремния и титана.

Пример

Углеродную ткань в виде полотна, полученную из вискозного волокна, пропускают через термическую зону электропечи в течение 15 минут при температуре 1200-1500oC. В реакционную зону подают газовую смесь, содержащую углеводород, водород и хлорид кремния, взятых в соотношении 1:1:0.5-0.6. Получают ткань с приращением массы на 2-10% за счет осаждения на филаментах волокна слоя карбида кремния.

Второй слой формируют из карбида титана путем вторичной обработки полученной ткани в газовой фазе, содержащей углеводород, водород и хлорид титана, взятых в соотношении 1:1:0.5.

Получают ткань с общим приращением массы 12%, которую далее используют для получения пре-прега. Ее пропитывают раствором поликонденсата фенольной смолы и отверждают. Набирают пакет из слоев пре-прега, подвергают его горячему контактному прессованию при температуре 200±50oC с получением углепластиковой заготовки, которую карбонизируют в инертной или восстановительной среде при температуре 1000±100oC.

Карбонизированную заготовку уплотняют пироуглеродом при термическом разложении природного газа при температуре 1200oC. При этом за 48 часов наносится до 20% пироуглерода.

Полученный таким образом У-УКМ содержит 55% углеродного волокна, 12% покрытия из карбидов кремния и титана, 20% кокса матрицы и 13% пироуглерода. Свойства У-УКМ, полученного по предложенной технологии, приведены в таблице в сравнении со свойствами материала по прототипу, а также материала "Сепкарб-2".

Таким образом, предложенным способом получают материал, работоспособный до температуры 1600oC в окислительной среде в течение 100 часов и до температуры 1850oC в течение 10 часов. Эти качества позволяют использовать материал в качестве фрикционного в тормозных колодках, узлах трения с рабочей температурой до 1000oC, жаропрочного материала в тепловых экранах, нагревателях, деталях теплообменников до температуры 1200oC, конструкционного электропроводящего материала в прессформах для горячего прессования до температуры 2600oC, жаропрочных эрозионно-стойких материалов в тепловой защите аэрокосмических аппаратов до температуры 3500oC.

Полученный по предлагаемому способу У-УКМ обладает целым комплексом уникальных свойств: высокая термостойкость, низкая плотность (1,4-1,6 г/см.куб. ), высокими упруго-прочностными и фрикционными характеристиками, что делает их перспективными для применения в качестве фрикционных материалов для изготовления тормозных систем самолетов, автомобилей, скоростных электропоездов и мотоциклов.

Материал экологически чист при эксплуатации до температуры 1200oC, что недостижимо для традиционных материалов на основе графита, асбо- и стеклонаполненных композитов, а фрикционные изделия из термостойкой керамики в два-три раза дороже.

| название | год | авторы | номер документа |

|---|---|---|---|

| УГЛЕРОДНЫЙ ФИЛЬТРУЮЩИЙ МАТЕРИАЛ | 1999 |

|

RU2155629C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ СИЛИЦИРОВАННОГО УГЛЕРОДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА С ПЕРЕМЕННЫМ СОДЕРЖАНИЕМ КАРБИДА КРЕМНИЯ | 2001 |

|

RU2194683C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ ИЗ СИЛИЦИРОВАННОГО УГЛЕРОДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2001 |

|

RU2194682C2 |

| Тормозное устройство и способ изготовления его элементов | 2021 |

|

RU2781577C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2558053C1 |

| УГЛЕРОД-КАРБИДОКРЕМНИЕВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ИЗДЕЛИЙ | 2014 |

|

RU2573141C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОДКЕРАМИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2572851C2 |

| УГЛЕРОД-УГЛЕРОДНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ИЗДЕЛИЙ | 2016 |

|

RU2667403C2 |

| УГЛЕРОД-УГЛЕРОДНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ИЗДЕЛИЙ | 2016 |

|

RU2658858C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С ГРАДИЕНТНЫМИ ПО ТОЛЩИНЕ СВОЙСТВАМИ | 2014 |

|

RU2568660C1 |

Способ относится к области получения углерод-углеродных композиционных материалов. По технологии получения углеродный композиционный материал армирован углеродными волокнами с керамической углеродной матрицей, состоящей из кокса полимерных смол и пироуглерода для придания композиционному материалу фрикционных, эрозионно-стойких и термостойких характеристик на углеродное волокно в виде жгутов, ткани, трикотажа, наносят из газовой фазы защитное (барьерное) покрытие из карбида кремния и/или титана 2,0 - 12,0% от конечного веса УВ по массе. Полученный указанным способом композиционный материал сохраняет прочность до температуры 2500°С, имеет высокие фрикционные характеристики, вес его меньше веса стали и сплавов в пять раз. Материал экологически чист при эксплуатации до температуры 1200°С, что недостижимо для традиционных материалов на основе графита, асбо- и стеклонаполненных композитов, а стоимость его значительно ниже известных аналогов. 1 з.п. ф-лы, 2 табл.

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И УГЛЕРОД-КАРБИДОКРЕМНИЕВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1992 |

|

RU2084425C1 |

| RU 2058964 C1, 27.04.1996 | |||

| DE 3933039 A1, 18.04.1991 | |||

| УСТРОЙСТВО для УПРАВЛЕНИЯ АВТОМАТИЧЕСКИМИЛИНИЯМИ | 0 |

|

SU336648A1 |

| EP 0598491 A1, 25.05.1994. | |||

Авторы

Даты

2001-07-10—Публикация

1999-11-09—Подача