Изобретение относится к получению композиционных материалов, а более конкретно углеродсодержащих материалов.

Длинномерные гибкие электропроводящие элементы широко используются в технике, например, для подогрева электрическим током различных деталей и узлов. Традиционными материалами для таких элементов являются металлы и их сплавы, удельное электрическое сопротивление которых относительно невелико и лежит в диапазоне от 0,017 мкОм˙м (медь) до 1,5 мкОм˙ м (хромель). Создание длинномерных гибких элементов с высоким сопротивлением из металлических волокон затруднительно из-за требуемой большой длины проволок даже очень малого диаметра [1].

Длинномерные гибкие элементы с более высоким по сравнению с металлом уровнем электрического сопротивления могут быть изготовлены на основе нитей, состоящих из электропроводящих моноволокон.

Известны элементы, выполненные из углеродных волокон. Углеродные нити состоят из моноволокон диаметром около 6-8 мкм, что обеспечивает их гибкость. Состоящие практически полностью из углерода, значительная доля которого находится в состоянии гибридизации sp 2, обеспечивающей подвижность электронных пар химических связей, углеродные волокна обладают заметной электропроводностью. Удельное электрическое сопротивление углеродных нитей лежит в интервале от 1,5 мкОм˙м (волокна Кулан Н16) до 100 мкОм˙м (волокно УН-2). При этом уровень удельного сопротивления определяется долей атомов углерода в состоянии гибридизации и сильно зависит от условий получения нитей [2].

Недостатками известного элемента являются: относительно низкое удельное сопротивление; cложность создания из углеродных нитей резистивных устройств с высоким сопротивлением, так как для достижения необходимого уровня электрического сопротивления требуется большая длина элемента, что не всегда удобно.

Известен способ изготовления электропроводящего элемента, включающий намотку волокон полиакрилонитрила (ПАН) на специальные рамки и нагрев до 90oC, обработку в течение нескольких часов в окислительной атмосфере в интервале 200-300oC в натянутом состоянии (при этом происходит выделение значительных количеств цианистого водорода), карбонизацию окисленного волокна (т. е. постепенный нагрев до 1000oC в инертной атмосфере) и высокотемпературную (до 1800-2500oC) обработку карбонизованного волокна [3].

Реализуя получение длинномерных гибких электропроводящих волокон-элементов, указанный способ имеет следующие недостатки: не обеспечивает высокого удельного сопротивления получаемых элементов, многостадиен, технологически сложен и дорог.

Наиболее близким техническим решением к изобретению является оптическое волокно с углеродным покрытием и способ его получения. Сущность этого решения состоит в том, что при вытягивании оптического волокна осаждают первый углеродный слой толщиной 10-200 А из возбужденного i-углерода или ионов углерода методом плазменного химического осаждения из газовой фазы или горячего химического осаждения из газовой фазы, при которых реакционно-cпособный газ вводят при температуре меньше температуры вытягивания волокна (800-1200oC). Затем осаждают второй и последующие углеродные слои, например графитовый слой толщиной 300-2000 А, обычным химическим осаждением из газовой фазы, после чего на углеродный слой наносят смолу [4].

Однако такие материалы неудобны для создания из них резистивных устройств, так как требования надежности предполагают сочетание в элементе многих волокон с углеродным покрытием, причем расположенных не параллельно, а сопряженных, скрученных друг с другом в единую нить.

Целью изобретения является повышение удельного электрического сопротивления длинномерных гибких электропровдящих элементов, удобство создания из элементов резистивных устройств и упрощение изготовления элементов.

Цель достигается тем, что в элементе на основе моноволокон с углеродным покрытием толщиной 2-200 нм моноволокна выполнены из кварца или кремнезема и совместно с углеродным покрытием образуют электропроводящую нить.

В способе изготовления элемента, включающем нанесение на поверхность моноволокон пироуглерода с термообработкой в газовой фазе при температуре не менее 800oС, одновременно с нанесением пироуглерода на моноволокна из кварца или кремнезема формируют электропроводящую нить, а термообработку проводят в среде природного газа при температуре, не превышающей 1000oC.

Создавать слой пироуглерода толщиной менее 2 нм нецелесообразно, так как наблюдается большой разброс электрофизических параметров элементов, связанный с островковой структурой пироуглеродного слоя, формирующегося в столь малых толщинах.

При толщине слоя более 200 нм элементы теряют свою гибкость из-за слишком большого количества введенного в объем нити пироуглерода.

Термообработка нитей при температуре ниже 800oC нецелесообразна из-за низкой скорости процесса синтеза углерода и разброса электрофизических параметров, который может быть связан с изменением структурных параметров углерода, синтезируемого при этих, более низких температурах.

Формирование пироуглерода при температурах свыше 1000oC нецелесообразно из-за влияния диффузионных факторов на процесс синтеза (при этом толщина слоя на моноволокнах, лежащих на периферии нити, оказывается большей, чем у моноволокон, расположенных в центре), а также очень высоких скоростей процесса синтеза углерода, что усложняет создание элементов с заранее заданными электрофизическими параметрами.

Способ осуществляют следующим образом.

Нить кварцевых или кремнеземных волокон, представляющая собой совокупность моноволокон диаметром около 6 мкм, обрабатывают в среде природного газа при 800-1000oC. При этом на поверхности каждого из моноволокон протекает химическая гетерогенная реакция образования углеродного слоя. Формируемый слой представляет собой прочно связанный с основой (поверхностью моноволокна) графитоподобный углерод, ось с текстуры которого ориентирована перпендикулярно поверхности осаждения. Такая специфическая текстура углеродного слоя определяет его электропроводность вдоль оси моноволокна, и как следствие, вдоль оси нити. Время обработки при указанных температурах выбирают в соответствии с требуемым уровнем электропроводности, в пределах обеспечения толщин слоя пироуглерода 2-200 нм, а химическая природа протекающих процессов гарантирует равномерность толщины слоя на всех моноволокнах нити. Полученный таким образом материал представляет собой нить, моноволокна которой гетерогенны по своей структуре: кварцевая или кремнеземная их основа находится в оболочке пироуглерода толщиной 2-200 нм. Эта нить, обладая совокупностью таких свойств, как длинномерность (практически неограниченных длин - более 1 км), гибкость (возможность завязывания в узел, сплетения и др.), высокоомная электропроводность, представляет собой элемент для создания из него резистивных устройств, полностью сохраняющих в себе ценные свойства элемента.

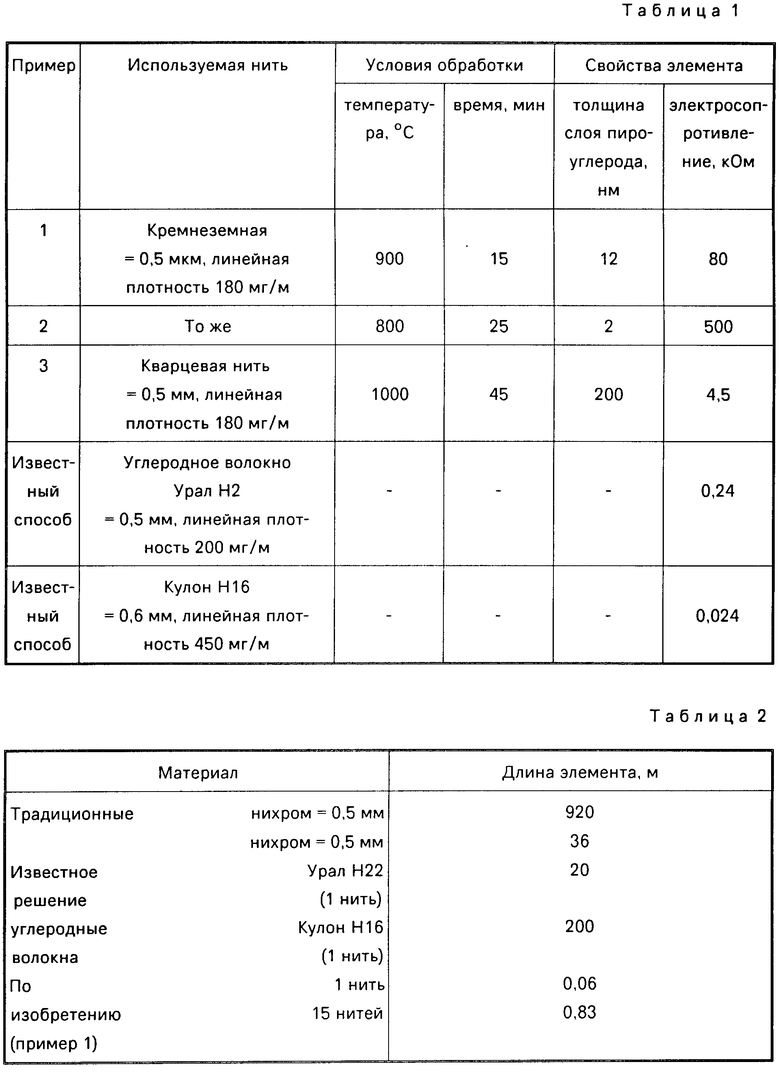

П р и м е р 1. Нить кремнеземного волокна (диаметр 0,5 мм, линейная плотность 180 мк/м) помещают в герметичный реактор, в который подают природный газ. Реактор нагревают до 900oC и выдерживают температуру в течение 15 мин, после чего реактор охлаждают и нить извлекают. Полученный таким образом длинномерный гибкий электропроводящий элемент имеет на поверхности моноволокон слой пироуглерода толщиной 12 нм. Электросопротивление 1 м длины элемента 80 кОм.

Пример 2 осуществляют аналогично примеру 1. Отличительные особенности представлены в табл.1.

Таким образом реализация данных технических решений по сравнению с известным обеспечивает следующие преимущества: электропроводящие элементы обладают в 20-1000 раз более высоким электросопротивлением, что делает их удобными для изготовления на их основе резистивных устройств.

Одним из примеров может служить задача создания резистивного устройства с сопротивлением 5 кОм при напряжении 220 В (мощность ≈10 Вт). Варианты его изготовления представлены в табл.2.

Из табл.2 видно, что данное решение делает в рассмотренном случае резистивные устройства гораздо более компактными, а возможность использования одновременно 15 нитей не только делает элемент более надежным, но и упрощает оформление крепления элемента в конструкции.

Используемые при реализации способа материалы существенно более дешевы по сравнению с известным, а технология получения самих электропроводящих элементов значительно проще и менее трудоемка.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗИСТИВНЫЙ НИТЕВИДНЫЙ МАТЕРИАЛ | 1996 |

|

RU2100914C1 |

| ДЛИННОМЕРНЫЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ | 1995 |

|

RU2074526C1 |

| ЭЛЕКТРОПРОВОДНАЯ ТКАНЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2147393C1 |

| МАТЕРИАЛ ДЛЯ ЭЛЕКТРОНАГРЕВАТЕЛЯ | 1993 |

|

RU2077116C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОГО ТЕПЛОИЗОЛЯЦИОННОГО УГЛЕРОДНОГО МАТЕРИАЛА И КОНСТРУКЦИОННЫЙ ТЕПЛОИЗОЛЯЦИОННЫЙ УГЛЕРОДНЫЙ МАТЕРИАЛ | 1992 |

|

RU2093494C1 |

| ТЕРМОСТОЙКОЕ РАДИОПОГЛОЩАЮЩЕЕ ПОКРЫТИЕ НА МИНЕРАЛЬНЫХ ВОЛОКНАХ | 2013 |

|

RU2526838C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО ЯЧЕИСТОГО УГЛЕРОДНОГО МАТЕРИАЛА | 1995 |

|

RU2089494C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ МНОГОСЛОЙНОЙ ТРУБКИ ДЛЯ ОБОЛОЧКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА ЯДЕРНОЙ ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ | 2020 |

|

RU2762000C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И УГЛЕРОД-КАРБИДОКРЕМНИЕВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1992 |

|

RU2084425C1 |

| РЕГУЛЯРНАЯ НАСАДКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2138327C1 |

Сущность изобретения: электропроводящий элемент включает нити из кварца или кремнезема. Каждая нить еще содержит и слой из пироуглерода толщиной 2 - 200 нм. Способ изготовления элемента включает набор пучка нитей из кварца или кремнезема, а термообработку проводят в среде природного газа при 800 - 1000°С. 2 с.п.ф-лы, 2 табл.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| ПОДВЕСКА ДВУХКОНСОЛЬНОЙ ФЕРМЫ | 0 |

|

SU288446A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ приготовления консистентных мазей | 1919 |

|

SU1990A1 |

Авторы

Даты

1994-08-30—Публикация

1992-04-20—Подача