Изобретение относится к промышленности строительных материалов, а именно к составам бетонных смесей на бесклинкерном вяжущем в виде высококальциевой буроугольной золы-унос и способам их приготовления.

Известны бетонные смеси, включающие высококальциевую золу-унос от сжигания бурого угля, заполнитель, хлоридсодержащую добавку и воду [1] [2] Недостатками известных смесей являются пониженная прочность бетона и неравномерность изменения его объема (повышенные деформации расширения) в процессе ускоренного твердения при тепловлажностной обработке.

Наиболее близкой к предлагаемой бетонной смеси по технической сущности и достигаемому результату является бесцементная бетонная смесь, включающая высококальциевую буроугольную золу-унос, щебень, песок, хлоридсодержащую добавку и воду [3]

Недостатками известной смеси также являются пониженная прочность, морозостойкость и повышенные деформации расширения бетона, особенно в случаях использования разновидности высококальциевой золы-уноса с особо высоким содержанием свободного оксида кальция, составляющем более 20% Наиболее высокое содержание частиц свободного CaO в буроугольных золах, установленное в настоящее время по результатам многочисленных анализов, составляет 32% (зола от сжигания бурого угля Березовского разреза, п. Дубинино, Красноярского края). Вследствие этих недостатков зола от сжигания этого угля (с CaOсв более 20%) не находила применения в производстве строительных материалов на основе вяжущих без трудоемкой и дорогостоящей предварительной подготовки для обеспечения равномерности изменения объема материала (тонкий помол, обработка кислотой, предварительная гидратация в гранулах с последующим их помолом и др.).

Известен также способ приготовления бетонной смеси путем предварительного перемешивания части компонентов смеси в смесителе принудительного действия с последующим перемешиванием с остальными компонентами.

Задача, решаемая заявляемым изобретением, состоит в значительном повышении прочности, морозостойкости и снижении деформаций расширения бесцементного бетона при использовании для его изготовления высококальциевой золы-уноса с содержанием свободного оксида кальция 20-32% Технический результат, получаемый при осуществлении изобретения, заключается в реализации потенциала высококальциевой золы как вяжущего вещества за счет выбранных вещественного состава бетонной смеси и соотношения ее компонентов, находящихся в неразрывной связи с предлагаемым способом приготовления смеси.

Для достижения обеспечиваемого изобретения технического результата бетонная смесь, включающая золу-унос от сжигания бурого угля, щебень, песок, хлоридсодержащую добавку и воду, содержит высококальциевую золу-унос с содержанием свободного оксида кальция 20-32% песок с содержанием зерен размером менее 0,16 мм 10-18 мас. и растворимого (активного) кремнезема 4-6,5% а в качестве хлоридсодержащей добавки хлорид кальция при следующем соотношении компонентов, мас. зола-унос с содержанием свободного CaO 20-32,2% 12-16; щебень 42-52; песок с содержанием зерен размером менее 0,16 мм 10-18% и растворимого (активного) SiO2 4-6,5% 26-34; хлорид кальция 0,16-0,24; вода остальное. Способ приготовления бетонной смеси заключается в том, что предварительно осуществляют совместную обработку в бетоносмесителе принудительного действия роторного типа золы-унос, щебня, хлорида кальция и 40-60% воды затворения в течение 180-240 с, затем вводят песок, оставшееся количество воды затворения и дополнительно перемешивают компоненты смеси в течение 50-60 с.

Сущность заявляемого изобретения состоит прежде всего в том, что входящие в состав бетонной смеси высококальциевая зола и мелкие фракции песка, в частности зерна размером менее 0,16 мм (как активная минеральная добавка), которые характеризуются наиболее высоким содержанием активного кремнезема по сравнению с другими фракциями, выполняют в смеси роль вяжущего (типа бесклинкерного известьсодержащего). Эффект от сочетания в смеси эти компонентов обусловлен сравнительно низким содержанием в используемой разновидности буроугольной золы кремнезема (16-22% ) (что приводит к кремнеземистому "голоду" в системе зола-вода, и как следствие к низкой прочности зольного камня при неравномерности изменения его объема).

Соотношение в бетонной смеси золы и песка с выбранным повышенным содержанием мелких фракций и активного кремнезема оптимизировано для более полного взаимодействия свободного оксида кальция и кремнезема с образованием гидросиликатов кальция. Последние в свою очередь присутствуют в золо-песчаном камне в оптимальном соотношении с гидросиликатами и гидроалюминатами кальция, образующими при гидратации активных фаз (минералов) золы.

Роль добавки хлорида кальция, являющейся солью кислотного характера, так же как и в известных бетонных смесях, состоит во взаимодействии со свободным оксидом кальция золы и нейтрализации деструктивного влияния на бетон его пережженных и остеклованных частиц, которое проявляется вследствие замедленной гидратации этих частиц с увеличением объема.

Однако дополнительный признак заявляемого изобретения, заключающийся в способе приготовления бетонной смеси, в значительной степени интенсифицирует этот процесс. Предварительная обработка золы в бетоносмесителе принудительного действия водным раствором хлорида кальция при истирающем действии щебня является механо-химическим процессом, который не только ускоряет гидратацию и взаимодействие частиц свободного оксида кальция с хлоридом кальция, но и активирует процесс гидратации гидравлически активных минералов золы-уноса. Количество воды затворения, равное 40-60% от расчетного, вводимое в золу на первой стадии приготовления смеси, является оптимальным с точки зрения интенсивности истирающего эффекта (по изменению удельной поверхности золы), достигающего максимума при этом количестве воды.

Особенность предлагаемой бетонной смеси по сравнению с известными состоит в низком содержании золы-уноса, которое оптимизировано по показателям прочности, морозостойкости и деформаций расширения бетона. Установлено, то наиболее высокие показатели прочности и морозостойкости бетона достигаются при значении относительных деформаций расширения бетона в процессе твердения не более 0,5% Этому предельно допускаемому значению деформации расширения соответствует оптимальное содержание в бетонной смеси золы-уноса от 12 до 16%

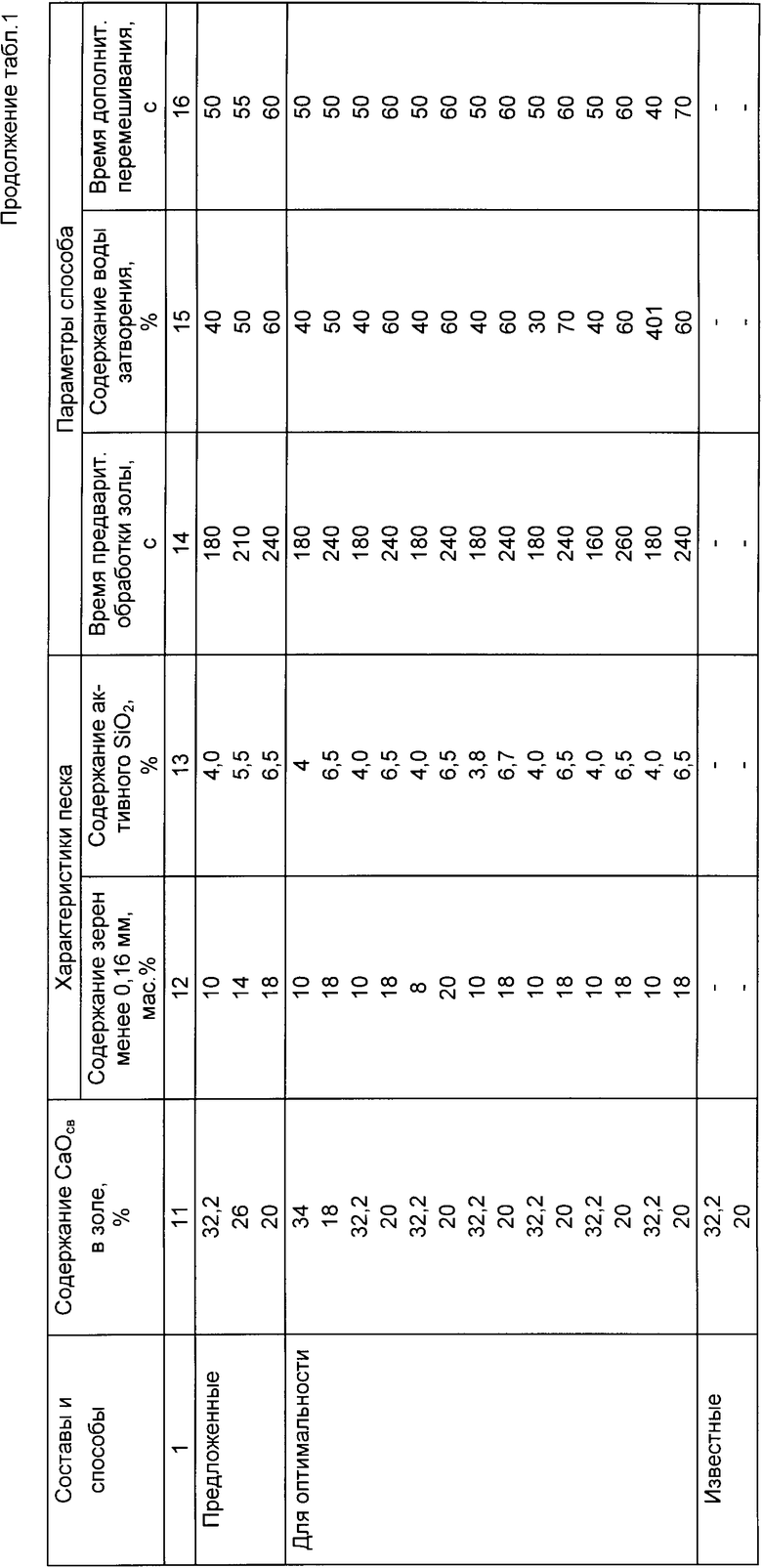

Для получения предлагаемой бетонной смеси применяют высококальциевую буроугольную золу-унос Березовской ГРЭС-1 с удельной поверхностью 283 м2/кг, имеющую следующий химический состав, CaOобщ 39,8-54,7; CaOсв 20,0-32,2; MgO 4,5-6,0; SiO2 15,5-21,6; Al2O3 6,9-10,3; Fe2O3 6,7-12; Na2O + K2O 1,2-1,8; SO3 2,6-4,9; п.п.п. 1,2-5,8; песок в виде отсева от гравийно-песчаной смеси с предельной крупностью зерен 5 мм и содержанием зерен размером менее 0,16 мм 10-18 мас. имеющий химический состав, SiO2общ 63,7-68,3; SiO2раств 4-6,5; CaO 4,1-5,2; MgO 1,2-2,1; Al2O3 12,1-14,4; Fe2O3 4,3-7,6; Na2O + K2O 0,8-1,3; п.п.п. 2,4-3,2; щебень из гравия с предельной крупностью зерен 40 мм и хлорид кальция. Готовят три смеси компонентов, содержащие, мас. зола-унос 12-16; щебень 42-52; песок 26-34; хлорид кальция 0,16-0,24; вода 7,76-9,84 (составы 1-3), соответственно с использованием проб золы с содержанием свободного CaO 32,2, 26 и 20% Одновременно готовят две смеси с запредельным содержанием CaOсв в золе (составы 4 и 5) и две смеси с содержанием золы и добавки хлорида кальция (составы 6 и 7), четыре смеси с запредельными значениями характеристик свойств песка (составы 8-11) и шесть смесей с запредельными значениями параметров способа приготовления смеси (составы 12-17) для подтверждения оптимальности. Кроме того, готовят две известных смеси на золах-уносах с содержанием свободного оксида кальция 20 и 32,2% и перемешиванием всех компонентов с водой в течение 240 с (составы 18 и 19).

Для приготовления бетонной смеси предложенным способом предварительно золу-унос, щебень, хлорид кальция и 40-60% расчетного количества воды затворения обрабатывают в лабораторном бетоносмесителе принудительного действия роторного типа марки СБ-146 в течение 180-240 с, затем вводят песок, оставшееся количество воды затворения и осуществляют дополнительное перемешивание компонентов в течение 50-60 с.

Для определения свойств бетона из предложенных смесей, имеющих одинаковую подвижность, соответствующую осадке стандартного конуса 4-5 см, формируют образцы размером 10 х 10 х 10 см для определения прочности и морозостойкости и призмы 10 х 10 х 40 см для определения относительных деформаций расширения. Для ускорения твердения бетона образцы пропаривают при 70oC по режиму 3 + 10 + 3 ч, а часть образцов-близнецов выдерживают в нормальных условиях (20-25oC) в течение 28 сут. Образцы обоих режимов твердения испытывают в возрасте 28 сут.

В связи с наличием в составе бетонной смеси хлорида кальция испытывают стальную арматуру (сталь Ст3) на корозионную стойкость, которую оценивают по 12-балльной шкале (через 500 ч испытаний).

Конкретные составы бетонных смесей и параметры их приготовления приведены в табл. 1, результаты испытания образцов в табл. 2.

Как видно из данных табл. 2, бетон из предлагаемой смеси характеризуется по сравнению с известным более высокой прочностью и морозостойкостью, что обусловлено прежде всего обеспечением равномерности изменения объема (низких значений деформаций расширения) в процессе твердения. Предлагаемые бетонные смесь и способ ее приготовления позволяют получать бесцветный бетон прочностью до 43 МПа (М400) при использовании золы-уноса с особо высоким содержанием свободного оксида кальция. Более высокая прочность пропаренного бетона по сравнению с бетоном естественного твердения объясняется более высокой скоростью и степенью гидратации вяжущего при повышенной температуре.

Коррозионная стойкость арматуры в бетоне из предложенной и известной смесей оценивается одинаковыми или близкими баллами. Высокое содержание в золе свободного оксида кальция обусловливает повышенную щелочность жидкой фазы в бетоне из предложенной смеси (pH 12,6 12,9), что является фактором, повышающим стойкость металла к коррозии.

Себестоимость изготовления изделий из предлагаемой бетонной смеси на 30-35% меньше по сравнению с бетонной смесью на основе портландцемента.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЯЖУЩЕЕ | 1994 |

|

RU2077516C1 |

| ВЯЖУЩЕЕ | 2004 |

|

RU2255062C1 |

| БЕТОННАЯ СМЕСЬ | 2010 |

|

RU2452708C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО | 1995 |

|

RU2101245C1 |

| Сырьевая смесь для изготовления силикатного кирпича | 1987 |

|

SU1474138A1 |

| СЫРЬЕВАЯ СМЕСЬ, СПОСОБ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2077521C1 |

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ БЕТОННЫХ СМЕСЕЙ И СТРОИТЕЛЬНЫХ РАСТВОРОВ | 2013 |

|

RU2532816C1 |

| БЕТОННАЯ СМЕСЬ | 2013 |

|

RU2525565C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА И ЛЕГКИЙ БЕТОН | 2008 |

|

RU2399598C2 |

| БЕТОННАЯ СМЕСЬ | 2003 |

|

RU2247094C1 |

Изобретение относится к промышленности строительных материалов и может быть использовано для изготовления изделий и конструкций из тяжелого бетона на основе высококальциевой золы-уноса от сжигания бурого угля. Бетонная смесь включает высококальциевую золу-унос, щебень, песок, хлоридсодержащую добавку и воду. Новым является включение в бетонную смесь золы-уноса с содержанием свободного оксида кальция 20-32,2%, песка с содержанием зерен размером менее 0,16 мм 10-18% и растворимого активного кремнезема 4-6,5%, а в качестве хлоридсодержащей добавки - хлорида кальция при следующем соотношении компонентов, мас.%: высококальциевая зола-унос с содержанием CaOсв 20-32,2 12-16%; щебень 42-52; песок с содержанием зерен менее 0,16 мм 10-18% и растворимого (активного) кремнезема 4-6,5% 26-34; хлорида кальция 0,16-0,24; вода - остальное. Способ приготовления бетонной смеси заключается в предварительной совместной обработке в бетоносмесителе принудительного действия роторного типа золы-уноса, щебня, хлорида кальция и 40-60% воды затворения в течение 180-240 с, последующем введении песка, оставшегося количества воды затворения и дополнительном перемешивании компонентов смеси в течение 50-60 с. 2 табл.

Бетонная смесь, включающая высококальциевую золу-унос от сжигания бурого угля, щебень, песок, хлоридсодержащую добавку и воду, отличающаяся тем, что она содержит золу-унос с содержанием свободного оксида кальция CaO 20 32,2% песок с содержанием зерен размером менее 0,16 мм 10 18% и растворимого активного кремнезема SiO2 4 6,5% а в качестве хлоридсодержащей добавки хлорид кальция при следующем соотношении компонентов, мас.

Высококальциевая зола-унос с содержанием свободного CaO 20 32,2% 12 - 16

Щебень 42 52

Песок с содержанием зерен размером менее 0,16 мм 10 18% и растворимого активного SiO2 4 6,5% 26 34

Хлорид кальция 0,16 0,24

Вода Остальноеа

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Овчаренко Г.И | |||

| Золы углей КАТЭКа в строительных материалах | |||

| Красноярск: Издательство Красноярского университета, 1992 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1694527, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, авторское свидетельство, 1754689, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1998-01-10—Публикация

1995-08-15—Подача