Заявленное изобретение относится к строительству и стройиндустрии и может быть использовано в производстве композиционных минеральных вяжущих составов, гидравлических минеральных композиционных вяжущих, разновидностей сухих строительных смесей (ССС) пониженных марок для отделочных работ, изготовления смесей особо легких бетонов (ОЛБ) и изделий теплоизоляционно-конструкционного назначения для строительства ограждающих конструкций зданий и сооружений, в том числе для условий повышенной сейсмичности.

Технический результат реализации заявленного изобретения состоит в получении усовершенствованного минерального композиционного вяжущего состава (вяжущего состава), гидравлического кремнеземисто-оксидокальциево-гипсополугидратного вяжущего (гидравлического вяжущего) и ОЛБ на их основе, а также в использовании соответствующих полезных физико-химических и иных свойств, характеристик агрегатного, гранулометрического состава, фазового состояния компонентов, условий и форм максимального их проявления, например, в виде сухих продуктов: вяжущего состава для приготовления смеси бетона, отсутствующего на рынке гидравлического вяжущего марок 300, 200, 150, 100 для приготовления строительных растворов, или в виде высокоэффективного ОЛБ и изготовленных из него технологичных, экономичных, экологически чистых изделий для возведения теплосберегающих ограждающих конструкций зданий.

В понятиях заявленного изобретения:

- «вяжущий состав» - композиция из сухих компонентов «вяжущее + заполнитель»;

- «смесь особо легкого бетона» - «вяжущий состав + водная составляющая» в состоянии до отверждения, именуемая в практической деятельности «товарный бетон»;

- «особо легкий бетон» - продукт отверждения «смеси особо легкого бетона».

Термин «вяжущий состав» соответствует также формуле «гидравлическое вяжущее + реакционноспособный минеральный структурообразующий заполнитель», способный при взаимодействии с водой и раствором активных веществ образовывать прочное и особо легкое твердое тело, а «гидравлическое вяжущее» представляет собой самостоятельную тонкодисперсную составляющую указанного вяжущего состава, используемую, например, в качестве клеевой композиции для построечного соединения блоков стенового ограждения из ОЛБ с повышенной точностью геометрических размеров или при выполнении отделочных работ.

Задачей заявленного технического решения при достижении технического результата является использование факторов, гарантирующих получение вяжущего вещества с принципиально новыми полезными свойствами, а именно:

- использование физико-химических свойств компонентов и параметров, включая технологические свойства указанного вяжущего вещества, обеспечивающие получение искомого полезного результата;

- принципиально новый взгляд на известь и активные минеральные добавки (АМД), которые благодаря способности к гидратационному твердению позволяют превратить их в быстротвердеющее и высокопрочное вяжущее;

- возможность сочетать в различных соотношениях компоненты вяжущего с активным заполнителем с получением состава, обеспечивающего требуемые свойства конечного продукта;

- современная помольная техника, позволяющая перерабатывать исходные материалы с высокой степенью дисперсности и видоизменять по воле технолога схему помола и активации;

- использование заявленного технического результата для получения товарного продукта многофункционального назначения.

Сущность заявленного технического решения состоит в использовании вяжущих свойств извести в сочетании с АМД, например продуктами термической и механической переработки остеклованных вулканических пород, или кремнистых техногенных отходов, и регулирующих добавок для получения искомого продукта, характеризующегося набором новых полезных свойств.

Подобные составы известны издавна. В истории Древнего Рима, например, практиковались материалы, изготовленные из смеси извести и глиняных черепков вулканического происхождения (терракоты).

Заявленное техническое решение направлено на усовершенствование и расширение потенциальных возможностей известного вяжущего и составов на его основе с использованием современных технических средств, научно-технологических достижений и опыта заявителя. Техническое решение может содействовать развитию сырьевой базы стройиндустрии прежде всего на основе разведанных и готовых к промышленному освоению месторождений перлитового сырья, например Хакаюкского, Заюковского, Республика Кабардино-Балкария.

Основу заявляемого технического решения составляют общеизвестные научно-технические и технологические сведения из теории и практики образования искусственного камневидного тела, носителя прочности цементного бетона. Кроме того, строительной науке и технологии известны свойства минерального сырья, находящегося в ином физико-химическом и агрегатном состоянии, при оптимальном подборе которого могут быть обеспечены такие качества композитных строительных материалов, как их вяжущие свойства, заданные прочность, плотность, морозостойкость, водостойкость и иные нормативные характеристики. Базовые сведения, использованные в заявленном техническом решении:

известны минеральные вяжущие вещества - порошкообразные строительные материалы, способные при смешивании с водой образовывать пластичное тесто, со временем затвердевающее в соответствующих условиях и превращающееся в камневидное тело с характерным для него набором свойств (исключение составляют магнезиальные вяжущие материалы и кислотоупорный цемент). Вяжущие материалы (далее - вяжущие) разделяются на воздушные вяжущие и гидравлические вяжущие. В рамках заявляемого технического решения в числе первых рассматриваются гипсовые вяжущие, в числе вторых - гидравлическая известь, а также другие материалы природного и техногенного происхождения, обладающие полифункциональными свойствами, например, гранулированный металлургический шлак в виде шебня или помола. Полифункциональность состоит в том, что они могут служить заполнителем, активной минеральной добавкой, пластификатором, наполнителем, а в отдельных случаях (например, зола-унос ТЭС) и/или в сочетании с другими компонентами - самостоятельным вяжущим.

Известны АМД - неорганические природные и искусственные материалы, обладающие гидравлическими свойствами. Основным качеством, определяющим их пригодность в производстве вяжущих, как активной минеральной составляющей, является фазово-химический состав, а именно:

- наличие стеклофазы (остеклованность),

- наличие мелкодисперсной свободной извести (СаО),

- содержание частиц мелкодисперсного ангидрита (безводного гипса),

- содержание иных активных компонентов.

При смешивании в тонкоизмельченном виде с гидратной известью и полуводным гипсом АМД при затворении водой образуют тесто, способное после предварительного твердения на воздухе продолжать твердеть и под водой. К таким материалам относятся диатомиты, трепелы, опоки, пеплы, туфы, трассы, витрофиры и др., используемые в производстве цемента. Высокой гидравлической активностью отличаются золы-унос ТЭС, гранулированные шлаки, вермикулиты, содержащие до 95% стекловидной фазы. В золе преобладает стекловидная фракция в виде частиц шарообразной формы размером до 100 мкм. Высокая внутренняя химическая энергия стекла обеспечивает ему повышенную растворимость, результатом чего является образование метастабильных пересыщенных растворов и их кристаллизация. Кристаллогидраты, в свою очередь, вызывают твердение АМД. Процесс особо интенсифицируется в присутствии извести и гипса. Другое важнейшее свойство АМД определяется их удельной поверхностью.

Так, например, при Sуд=5000÷7000 см2/г резко убывает их водопотребность, что благотворно влияет на более полное использование воды в процессе гидратации СаО, значительное снижение нормальной густоты вяжущего теста и, следовательно, улучшение прочностных и иных качеств смесей.

В рамках заявляемого технического решения в качестве примера рассматривается особая группа АМД: обсидианы, перлиты - природная стекловатая горная порода, обладающая способностью вспучиваться при быстром нагревании. Разновидности ее классифицируются в зависимости от степени водонасыщения и вспучиваемости: обсидиан, собственно перлит, пехштейн, пористый перлит.

Полифункциональностью обладает и ряд других АМД: отходы производства грубой керамики (цемянка); отходы от производства и дробления некондиционных керамзита, аглопорита; тонкоизмельченный стеклобой и др., которые вместе с золами ТЭС и шлаками рассматриваются как резервная группа компонентов, возможных к использованию в заявляемом техническом решении.

Известны свойства, природа проявления и механизм действия цементных вяжущих. Под наименованием цементный клинкер понимают продукт спекания шихты (известняк, глина, мергель, нефелиновый шлам, доменный или электротермофосфорный шлак, зола ТЭС и др.), обеспечивающий образование силикатов кальция 70-80%, алюминатной и алюмоферритной фазы 20-30%.

Известно также, что один из минералов цементного клинкера алит C3S в процессе гидролиза выделяет в раствор известь, Са(ОН)2. Ввиду низкой растворимости Са(ОН)2 (1,3 г/л), происходит быстрое насыщение раствора известью, что замедляет дальнейшую гидратацию алита. Растворенный аморфный кремнезем SiO2 активной минеральной добавки связывает Са(ОН)2 в гидросиликаты кальция, создавая тем самым условия для гидролиза новых порций алита. Межзерновое пространство заполняется гелем гидросиликатов. Насыщение кристаллами Са(ОН)2 и ионами Са++ приводит к образованию гидратов, которые заполняют межзерновое пространство, и пластичное тесто начинает терять подвижность (схватывание цемента). В гидросиликатном твердении бетона участвует и полуводный гипс CaSO4·1/2Н2О, вводимый в качестве добавки и играющий двоякую роль. В процессе формования и предварительной выдержки изделий гипс служит замедлителем сроков гидратации извести, а в процессе тепловой обработки, как компонент вяжущего, участвует в образовании в твердеющей структуре гидросульфоалюминатов кальция в низкосульфатной форме. Между кристаллами гидратов возникают прочные и непрочные контакты, приводящие к прорастанию межзернового пространства кристаллами новообразований (гель→золь). Образуется каркас, блокирующий дальнейшую усадку. Одновременно с заполнением происходит и уплотнение каркаса растущим объемом кристаллогидратов и геля, т.к. химическая реакция длится продолжительное время.

Цементы заводского помола имеют поверхность 2000÷3000 см2/г и содержат зерна размером >30 мк до 30-40%, которые гидратируются только поверхностно и практически не участвуют в формировании прочности цементного камня. Зерна крупностью 60мк и более годами остаются инертными в составе раствора или бетона, т.е. по существу являются балластом.

Явление контракции в процессе твердения цемента - изменение объема при гидратации. Для обычных систем с В/Ц=0,7 твердая фаза в начальный период -30%, жидкая - 70%, в конце гидратации соотношение меняется наоборот: твердая фаза - 70%, жидкая фаза - 30%.

Для систем с расходом цемента, например 250 кг/м3, контракция составляет 20 л/м3 и может быть как положительной, так и отрицательной.

Из обобщения приведенных и иных данных следует вывод о том, что природа и механизм действия цементных (клинкерных) вяжущих основаны на способности гидроокиси кальция Са(ОН)2 и растворенного аморфного кремнезема SiO2 АМД вступать в химическое взаимодействие с образованием на заключительном этапе нерастворимых гидросиликатов, гидроалюминатов и гидроалюмоферритов кальция, так называемого цементного камня, носителя прочности и иных свойств композитных материалов типа бетон. При этом главная роль в проявлении строительных свойств бетонов отводится системам на алитовых, алюминатных цементах и в зависимости от степени их дисперсности.

Известна высокая эффективность применения в технологии плотных и неавтоклавных ячеистых бетонов тонкомолотых многокомпонентных вяжущих (ТМВ), получаемых совместным помолом ПЦ и АМД до Sуд=5000±500 см2/г. В качестве АМД возможно применение вулканических стекол, стеклобоя, золы-уноса и др. Количество АМД варьируется от 0 до 70%. Устойчивые максимальные показатели прочности установлены для составов в зависимости от степени остеклованности и химического состава добавок. Наилучшие показатели дает применение вулканических стекол, содержащих 70-80% остеклованных частиц и 70-75% кремнезема. Прочность таких композиций обусловлена активацией зерен цемента в процессе совместного домола. Тонкое измельчение и аморфизация минеральной добавки не только компенсирует разбавление ПЦ на 50-70%, но и обеспечивает более высокую (на 50-70%) прочность по сравнению с исходным ПЦ. В присутствии АМД гидратация зерен ПЦ протекает быстрее и полнее, что и является причиной получения бетонов с повышенной прочностью при значительном снижении расхода ПЦ (до удельной нормы расхода 110-120 кг/м3).

Известны также свойства, природа проявления и механизм действия композиционных минеральных известково-кремнеземистых вяжущих на основе извести и молотого кварцевого песка. Формирование новообразований при этом, как особый тип, возможно исключительно в условиях автоклавного твердения и в заявляемом техническом решении не рассматривается.

Патентными исследованиями выявлены объекты-аналоги.

Известно гидравлическое известково-белитовое, или т.н. гидравлическое известесодержащее вяжущее с АМД и добавками хлоридов Са, Mg, Na, прошедшее опытно-промышленный выпуск в соответствии ТУ 21-31-34-80 обжигом во вращающейся печи искусственно приготовленных и измельченных карбонатно-кремнеземистых смесей.

К недостаткам вяжущего следует отнести: более поздний по сравнению с алитовым срок набора прочности и высокие энергетические затраты на его производство. Кроме того, данный тип вяжущего является разновидностью клинкерного цемента и не входит в одну группу с заявляемым техническим решением.

Известна строительная смесь для устройства дорожного основания, SU 796300 А, Е01С 7/10, 15.01.1981, которая содержит золу-унос ТЭС (кремнеземистый компонент), известняк-ракушечник (карбонатный компонент) и цемент (неорганическое вяжущее вещество) в заданном соотношении.

Смесь характеризуется низкой активностью карбонатного компонента, разнородностью структуры и недостаточной эксплуатационной надежностью.

Известна минеральная смесь для дорожного строительства, RU 2 2549 436 C1 Е01С 7/10, 27.08.2005. Бюл. №24. Смесь усовершенствована по отношению к предыдущей смеси по составу компонентов, их соотношению, модулю крупности карбонатно-кремнеземистых компонентов и вариантам неорганического вяжущего вещества.

Известному техническому решению присущи те же недостатки, что и предыдущему. Кроме того, решение ориентировано на достижение модуля крупности карбонатно-кремнеземистых компонентов менее 1 без указания размерности частиц и технического приема приведения материалов к конкретному агрегатному состоянию. Кремнеземистый компонент заявлен в виде золошлаковых отходов гидроудаления ТЭЦ без указания на осушку и домол в целях активации, что предполагает наличие в зольной и шлаковой их части шарообразных фрагментов крупностью 100 мкм и более. Отсюда дополнительный вывод о недостаточно высокой активности компонентов, что подтверждается включением в состав смеси портландцемента, а также об ограниченности области ее применения.

Известен способ получения вяжущего, заявка RU 94031141/33 А1 С04В 35/14, опубл. 27.05.1996. Исходный оксидный минеральный материал частично подвергается последовательному тонкому измельчению с размером частиц 0,05-30 мкм и перемешиванию с оставшимся порошком сухого измельчения, что обеспечивает снижение энергоемкости производства вяжущего и повышение его качества.

Известное техническое решение носит локальный организационно-технологический характер, известно в технике, но мало применимо в промышленном производстве вяжущих, может быть использовано в системе аутсорсинга на рынке товаров, например, при переработке цемента на более высокие марки.

Недостатки способа заключаются в двухстадийном тонком измельчении материалов и, как следствие, повышении доли затрат, в том числе энергетических.

Известен способ получения безавтоклавного особо легкого бетона на цементном вяжущем, RU 2132835, С1 С04В 38/10, С04В 40/00, опубл. 1999.07.10.

Способ основывается на использовании пенополистирольных (ППС) гранул в качестве структурных элементов, образующих каркас, упаковке гранул в тестообразную композицию, состоящую из цемента, золы ТЭС, извести-кипелки, воды, в которую для снижения ее плотности вводят техническую пену. Ожидаемый технический результат заключается в снижении издержек производства, уменьшении горючести материала и отсутствии осадки бетонной массы после ее заливки.

Существенными недостатками известного технического решения являются: сложность состава композиции, наличие технологических переделов по изготовлению и работе с ППС-гранулами, технической пеной, применение скоростного пенобетоносмесителя для соединения цементно-полистирольного теста с пеной, золой и известью, что неизбежно приводит к «схлопыванию» пеномассы, разрушению гранул ППС, повышению плотности и ухудшению физико-механических характеристик ОЛБ.

В заявляемом изобретении недостатки известных технических решений устраняются с использованием полезных физико-химических свойств активных вяжущих веществ и оптимальных технологических условий их проявления, а именно:

1.1. Предложен минеральный композиционный вяжущий состав, обеспечивающий образование в процессе гидратации, мас.%: силикатов кальция 70-80, алюминатной и алюмоферритной фазы 20-30, включающий:

- гидравлическое кремнеземисто-оксидокальциево-гипсополугидратное вяжущее,

- активный структурный заполнитель, в следующем соотношении, вес.ч.:

и образующий в сочетании с водной составляющей при В/Т=0,9-1,1 и добавками (при необходимости) смесь особо легкого бетона.

Гидравлическое вяжущее содержит кремнеземистый, оксидокальциевый, регулирующий компоненты, активность которых обеспечивается их вещественным, химическим, агрегатным, гранулометрическим составом и условиями наибольшей растворимости и реакционноспособности частиц, в том числе:

перлит вспученный - Sуд=5500-7500 см2/г, размер частиц 10÷20 мкм,

известь негашеная - Sуд=3500-4500 см2/г, размер частиц 30÷60 мкм,

гипс полуводный - Sуд=3500-4500 см2/г, размер частиц 30-60 мкм,

при соотношении компонентов, соответственно, мас.%: (70÷80):(18÷26):(2÷6) и плотностью 400÷450 кг/м3.

Заполнителем является вспученный перлитовый щебень фр.10-20, насыпной плотностью 250-300 кг/м3.

Роль дисперсного кремнеземистого компонента гидравлического вяжущего состоит в том, что растворенный аморфный кремнезем активной минеральной добавки связывает Са(ОН)2 в гидросиликаты кальция, создавая тем самым условия для образования искусственного камневидного тела в твердеющей структуре бетона.

Значение оксидокальциевого компонента в составе гидравлического вяжущего заключается в полном использовании гидратационного твердения (понимается гидратация всей введенной в смесь активной СаО) внутри отформованного изделия при поддержании в нем оптимальной влажности и температуры, исключающих как гашение СаО за пределами времени выдержки, так и перегрев и пересушивание твердеющей структуры бетона теплотой ее гидратации. Известно, что изделия, изготовленные при условии полного гидратационного твердения извести, отличаются повышенной прочностью, морозостойкостью, долговечностью. Этот тип твердения реализуется на ранней стадии изготовления изделия, в период послеформовой его выдержки.

Присутствие полуводного гипса в составе гидравлического вяжущего необходимо для замедления сроков гидратации извести (устранение эффекта ложного схватывания), а в процессе тепловой обработки он участвует в образовании в твердеющей структуре гидросульфоалюминатов кальция в низкосульфатной форме или формировании искусственного камневидного тела в твердеющей структуре бетона.

Кремнеземистый компонент вяжущего и активный структурный заполнитель характеризуются единым по происхождению веществом

В качестве активного структурного заполнителя вяжущий состав содержит щебень перлитовый вспученный единого происхождения, химического состава и технологической переработки, что и оксидокальциевый компонент гидравлического вяжущего. Заполнитель отличает высокая пористость, остеклованность и содержание кремнезема. Указанные свойства проявляются, кроме структурообразования, в виде поглощения избытка воды на первом этапе твердения, так называемый эффект самовакуумирования (функция абсорбента), а также в качестве реагента в химическом взаимодействии заполнителя с растворенным гидратом окиси кальция (функция адсорбента). Указанные свойства заполнителя обеспечивают повышенные технологические и физические качества ОЛБ и изделий на его основе.

1.2. Предложен для примера состав смеси ОЛБ для изделий теплоизоляционно-конструкционного назначения средней плотностью 600-650 кг/м3 в воздушно-сухом состоянии, в виде системы «гидравлическое вяжущее + заполнитель + вода», в соотношении, вес.ч.: (42.2:48,8:42.2); при этом возможно в качестве добавки принять ускоритель твердения, водорастворимую соль - сульфат или хлорид щелочного и щелочеземельного металла, вес.ч. - 0,33, а указанный бетон получают по раздельной технологии в аппаратах со спиралевидным рабочим органом, при этом заполнитель предварительно насыщают распылением водной фракции раствора гидроокиси кальция с показателем рН=10÷13 и перемешивают с раствором вяжущего, приготовленного с добавлением способом распыления остатка объема воды.

2.1. Требования к компонентам гидравлического вяжущего.

- Перлит вспученный дисперсный:

Вид по генезису - водосодержащие (Н2О 1,0÷5,5%) стекла и стекловатые породы вулканического происхождения, подверженные термообработке.

Производится дроблением вспученного перлитового щебня насыпной плотностью «250-350», а также использованием и переработкой отходов вспучивания перлитовой породы: порошок, продукты пылеулавливания, маловспученные фракции, с последующим переводом их в тонкодисперсное состояние с Sуд.=5500÷7500 см2/г.

- известь негашеная дисперсная:

Комовая кальциевая быстрогасящаяся негашеная известь кипелка подвергается дроблению, тонкому измельчению до значений Sуд=3500÷4500 см2/г, соответствующему прохождению через сито №008 не менее 90% массы просеиваемой пробы.

Поставщиком молотой негашеной высококальциевой извести (активность по СаО+MgO=90%) является Камыш-Бурунский железорудный комбинат, г.Керчь, Республика Украина.

- гипс полуводный дисперсный:

гипс полуводный нормальнотвердеющий (β - полугидрат CaSO4·1/2 H2О) марок Г-2÷Г-7. Готовый продукт в виде тонкомолотого порошка с Sуд=3500÷4500 см2/г, с остатком на сите №02 - не более 2% по массе.

В Краснодарском крае поставщиком товарного гипса (β - полугидрата CaSO4·1/2 Н2О) является СП ОАО «Кубанский гипс - Кнауф», пос.Псебай, Мостовского района.

2.2. Требования к заполнителю.

Щебень перлитовый вспученный фр. 10-20 мм, ГОСТ 10832-91

Поставщиками перлитового сырья являются Греция, Республика Украина, Республика Армения, ряд предприятий России.

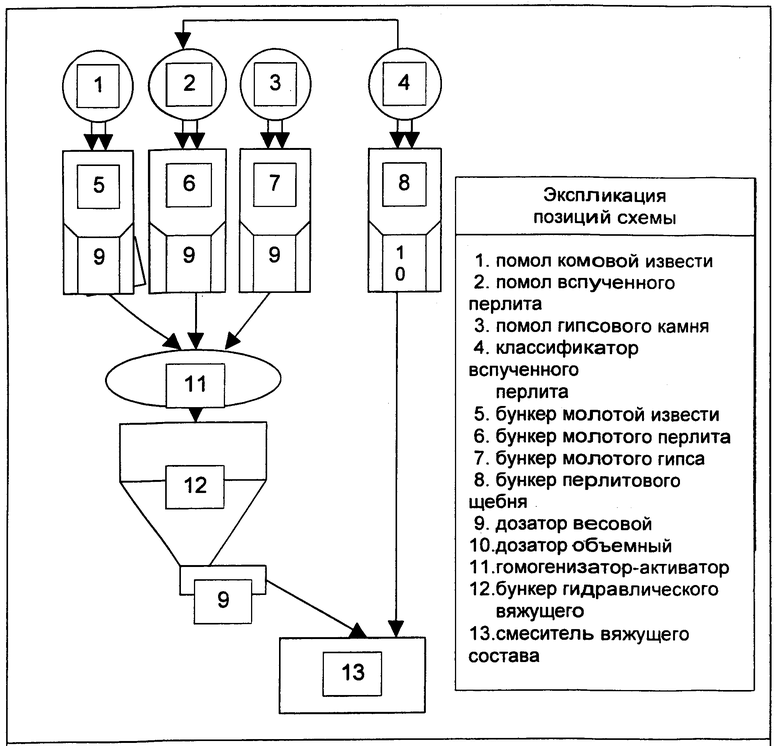

На фиг.1. представлена схема приготовления вяжущего состава. Схема предусматривает возможность получения строительного продукта различного функционального назначения, в том числе:

- отдельных сухих компонентов самостоятельного применения;

- гидравлического вяжущего в виде ССС расширенной номенклатуры марок по прочности, например М 300, 200, 150, 100;

- сухого вяжущего состава для приготовления, например, ОЛБ различных марок по прочности.

Вариант раздельного приготовления гидравлического вяжущего в виде ССС и заполнителя имеет преимущество в том, что ССС представляет собой готовый для самостоятельного использования строительный состав, который в развитии заявленного изобретения используется для кладки и омоноличивания швов и сопряжении элементов ограждающих конструкций, изготовленных из ОЛБ на основе заявленного вяжущего состава. В качестве примера поставленная задача решается следующим образом.

В аппаратах тонкого измельчения (поз.1, 2, 3), представляющих собой, преимущественно, агрегаты ударно-истирающего, вибрационно-истирающего, ударно-вихревого, струйного или иного действия, компоненты гидравлического вяжущего доводят до удельной поверхности: извести и гипса - Sуд=3500÷4500 см2/г, продукты термообработки перлита - Sуд=5500÷7500 см2/г. При этом среди других заявленных требований тонина помола перлита не должна превышать 10-20 мкм, известь должна быть быстрогасящейся, а гипс - нормально-твердеющим.

Вспученный перлит после термообработки проходит классификацию (поз.4), целью которой является разделение продукта в соответствии с товарными признаками. Пылевые фракции и перлитовый порошок, как отходы производства, и маловспученные фракции плотностью «250÷350», как имеющие наименьшую стоимость, направляют на дополнительное измельчение (поз.2). Подготовленные составляющие поступают в промежуточные бункеры (поз.5, 6, 7). Перлит фр.10÷20 из классификатора (поз.4) без разделения на подфракции поступает в бункер (поз.8).

Из бункеров промежуточного запаса (поз.5, 6, 7) компоненты

- перлит вспученный дисперсный,

- известь негашеная дисперсная,

- гипс полуводный дисперсный

в заявленном соотношении, мас.% (70÷80):(18÷26):(2÷6) через весовые дозаторы (поз.9) поступают в скоростной гомогенизатор-активатор (поз.11) непрерывного или циклического действия для смешивания до однородного состояния и механо-химической активации смеси. Время обработки зависит от принятого типа агрегата, но не менее 3-5 мин. Время действия эффекта активации (повышение марки по прочности на 10-30% вследствие придания смеси дополнительного энергетического потенциала) не более 7 суток, что является особо учитываемым технологическим параметром.

Приготовленную смесь из поз.11 направляют в бункер хранения готового продукта (поз.12), откуда его, по мере необходимости, через весовой дозатор (поз.9) отбирают на приготовление ОЛБ, сухих вяжущих составов (поз.13) или на расфасовку ССС.

Перлитовый щебень из бункера промежуточного запаса (поз.8) через дозатор объемного дозирования (поз.10) поступает на приготовление ОЛБ, сухих вяжущих составов (поз.13) или на иные цели.

Техническая задача приготовления ОЛБ на основе заявленного вяжущего состава осуществляется на примере производства изделий теплоизоляционно-конструкционного назначения средней плотностью 600-650 кг/м3 в воздушно-сухом состоянии для ограждающих конструкций зданий следующим образом.

Используют минеральный композиционный вяжущий состав в виде системы «гидравлическое вяжущее + структурный заполнитель + водная составляющая + добавки» в соотношении, вес.ч.: (42.2:48,8:42.2:0,33). Расход воды принимают по подбору из соотношения, В/Т=0,9-1,1. В качестве добавки при необходимости может быть принят ускоритель твердения, водорастворимая соль - сульфат или хлорид щелочного и щелочеземельного металла.

Технологический процесс приготовления ОЛБ осуществляют раздельным способом с использованием бетоносмесителя и растворосмесителя принудительного действия с регулируемой скоростью вращения спиралевидного рабочего органа. При этом рабочий объем бетоносмесителя принимают с коэффициентом по загрузке не ниже 1,6, а растворосмесителя закрытого типа - 2,0. Рабочий процесс осуществляют в следующей технологической последовательности.

Перлитовый щебень загружают в бетоносмеситель, при постоянном перемешивании вводят методом распыления 1/4÷1/3 объема водной фракции раствора гидроокиси кальция с показателем рН=10÷13, после чего окончательно перемешивают в течение 5÷10 сек.

Гидравлическое вяжущее загружают в растворосмеситель и при постоянном перемешивании вводят методом распыления 1/2 оставшегося объема воды. Смесь окончательно перемешивают в течение 2 мин и раствор выдерживают в течение 3-5 мин, после чего повторно перемешивают в течение 2 мин.

Приготовленный раствор перегружают в бетоносмеситель и при непрерывном перемешивании вводят распылением остальную воду. Время перемешивания не менее 2,0 мин до получения однородной смеси. На данном этапе в воду затворения вводят предварительно растворенный в ней ускоритель твердения.

Общее время приготовления смеси ОЛБ по раздельной технологии не должно быть менее 8÷10 и более 10÷12 мин. Приготовленная смесь ОЛБ направляется на пост формования изделий, предназначенных для строительства теплосберегающих ограждающих конструкций зданий и сооружений.

Задачи, решаемые посредством осуществления приведенной технологической схемы:

- включение в число компонентов смеси особо легкого бетона вяжущего состава и гидравлического вяжущего в виде готовых к самостоятельному использованию реакционноспособных составляющих, формирующих на заключительном этапе твердения искусственное камнеподобное тело, именуемое ОЛБ, что является альтернативой высокозатратному обжиговому процессу получения клинкерных вяжущих, также ориентированному на применение АМД;

- использование полезных свойств вяжущего состава, гидравлического вяжущего и их компонентов, в том числе:

*перлита молотого:

- малое сопротивление тонкому измельчению;

- высокая растворимость и реакционноспособность частиц аморфного кремнезема размером 10-20 мкм, обеспечивающая при соединении с гидратом окиси кальция образование гидросиликатов, гидроалюминатов и гидроалюмоферритов кальция, структурных элементов камневидного тела, что, в свою очередь, обусловлено химическим составом АМД, в том числе:

SiO2 - 69,39÷73,82

Al2O3 - 12,82÷15,8

Fe2O+FeO - 1,12÷1,58 и др.;

*извести:

- гидратационная теплота, используемая для разогрева смеси;

- пластичность, обеспечивающая пониженные энергозатраты;

*полуводного гипса:

- преодоление эффекта ложного схватывания (замедление срока гидратации);

- обеспечение формоустойчивости и ускорение сроков распалубки изделий;

*структурного заполнителя:

- высокая реакционноспособность, обеспечиваемая химическим составом материала единого происхождения с молотым перлитом;

- обеспечение структурной устойчивости и безусадочности ОЛБ;

- высокое водопоглощение (эффект самовакуумирования), обеспечивающее равномерность и полноту гидратации компонентов, повышение технологических и физических свойств ОЛБ, а также повышающее распалубочную устойчивость при формовании изделий из ОЛБ;

- низкая плотность материала, что обеспечивает заявленную плотность ОЛБ;

*гидравлического вяжущего:

- низкая плотность материала, что обеспечивает заявленную плотность ОЛБ;

- самостоятельное применение материала в качестве ССС, в том числе для заполнения швов и сопряжения при монтаже изделий из ОЛБ для теплосберегающих ограждающих конструкций зданий;

- практическая возможность изготовления вяжущих пониженных марок 300, 200, 150, 100, отсутствующих на рынке строительных материалов;

- аналог удешевленного алитового алюминатного клинкерного вяжущего.

*вяжущий состав:

- готовый продукт для использования, например, с применением автобетоносмесителей и иной построечной техники;

*ОЛБ:

- возможность изготовления высокоэффективных однослойных изделий для строительства, например, теплосберегающих ограждающих конструкций зданий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА | 2011 |

|

RU2473517C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЛЕГКОГО БЕТОНА | 2011 |

|

RU2473518C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ВЯЖУЩЕГО (ВАРИАНТЫ) | 2000 |

|

RU2196748C2 |

| БЕСКЛИНКЕРНОЕ ВЯЖУЩЕЕ | 2006 |

|

RU2308428C1 |

| ГРАНУЛИРОВАННЫЙ НАНОСТРУКТУРИРУЮЩИЙ ЗАПОЛНИТЕЛЬ НА ОСНОВЕ ВЫСОКОКРЕМНЕЗЕМИСТЫХ КОМПОНЕНТОВ ДЛЯ БЕТОННОЙ СМЕСИ, СОСТАВ БЕТОННОЙ СМЕСИ ДЛЯ ПОЛУЧЕНИЯ БЕТОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И БЕТОННОЕ СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ | 2012 |

|

RU2502690C1 |

| СМЕСЬ ДЛЯ КОРРОЗИОННО-СТОЙКОГО БЕТОНА | 2007 |

|

RU2343130C1 |

| Способ приготовления легкобетонной смеси | 1989 |

|

SU1787975A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАНУЛИРОВАННОГО ЗАПОЛНИТЕЛЯ ДЛЯ БЕТОНА | 2010 |

|

RU2433975C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕЗАЩИТНОГО ПОКРЫТИЯ | 2008 |

|

RU2385851C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ТЕПЛОИЗОЛЯЦИОННОГО ЛЕГКОГО БЕТОНА | 2008 |

|

RU2377210C2 |

Изобретение относится к строительству и стройиндустрии и может быть использовано в производстве гидравлических минеральных композиционных вяжущих, разновидностей сухих строительных смесей, при изготовлении легких бетонов и изделий теплоизоляционно-конструкционного назначения для строительства ограждающих конструкций зданий и сооружений. Технический результат - повышение эффективности экологически чистых изделий для возведения теплосберегающих ограждающих конструкций зданий, в том числе для условий повышенной сейсмичности. Смесь для изготовления легкого бетона содержит, вес.ч.: 40-50 - композиционное гидравлическое вяжущее - перлито-известково-гипсовую смесь состава, вес.ч.: перлит вспученный с удельной поверхностью - Sуд=5500÷7500 см2/г, размер частиц 10-20 мкм 70-80, известь негашеная Sуд=3500÷4500 см2/г, размер частиц 30-60 мкм 18-26, гипс полуводный Sуд=3500-4500 см2/г, размер частиц 30-60 мкм 2-6, 40-60 - заполнитель-щебень перлитовый вспученный. Легкий бетон, полученный из указанной выше смеси, содержащей дополнительно, вес.ч.: ускоритель твердения - сульфат или хлорид щелочного или щелочноземельного металла 0,33 и воду до В/Т=0,9-1,1. 2 н.п. ф-лы, 6 табл., 1 ил.

1. Смесь для изготовления легкого бетона, включающая композиционное гидравлическое вяжущее-перлито-известково-гипсовую смесь и заполнитель из вспученного перлита, отличающаяся тем, что она содержит в качестве указанного заполнителя щебень перлитовый вспученный и указанное вяжущее состава, вес.ч.:

при следующем соотношении компонентов, вес.ч.:

2. Легкий бетон, полученный из смеси, включающей композиционное гидравлическое вяжущее-перлито-известково-гипсовую смесь, заполнитель из вспученного перлита и воду, отличающийся тем, что смесь содержит в качестве указанного заполнителя щебень перлитовый вспученный, указанное вяжущее состава, вес.ч.:

и дополнительно ускоритель твердения - сульфат или хлорид щелочного или щелочноземельного металла при следующем соотношении компонентов, вес.ч.:

| Способ приготовления легкобетонной смеси | 1989 |

|

SU1787975A1 |

| Композиция для изготовления теплоизоляционных изделий | 1985 |

|

SU1323553A1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1989 |

|

SU1818321A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2006 |

|

RU2312839C1 |

| БЕСКЛИНКЕРНОЕ ВЯЖУЩЕЕ | 2006 |

|

RU2308428C1 |

| DE 3808160 A1, 21.08.1991 | |||

| ГЕРШБЕРГ О.А | |||

| Технология бетонных и железобетонных изделий | |||

| - М.: ИЛС, 1971, с.10, 11, 17, 24, 35. | |||

Авторы

Даты

2010-09-20—Публикация

2008-06-25—Подача