1

Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении силикатного кирпича.

Целью изобретения является повышение прочности и морозостойкости,,

Используют следующие материалы: известь активностью 82%, песок кварцевый с крупностью зерен 2,5 мм, содержанием SiOz 92,5%, хлорид железа (FeCl) или алюминия А1С1), ксантогенат целлюлозы, золу от сжигания на тепловых электростанциях бурого угля, имеющую химический состав, %: SiOz 37,6-39,9; А120Э 8,6- 10,3; РегОэ 9,5-11,4; Ti02 0,6-0,73; СаО 28,5-31,6; MgO 4,8-5,3; R20 0,8- 1,05; S05 2,9-3,5; п.п.п. остальное. Удельная поверхность 5000-6000 .

Особенностью буроугольной зоны является повышенное (по сравнению с каменноугольной и антрацитовой золой) содержание оксида кальция, часть которого характеризуется замедленной гидратацией даже при автоклавной обработке.

Включение в сырьевую смесь разновидности буроугольной золы с высо- кой удельной поверхностью в сочетании с добавкой хлорида железа или алюминия прежде всего позволяет исключить отрицательное влияние мед- ленногасящихся частиц оксида кальция, содержащихся в золе, на свойства силикатного кирпича„ Это обусловлено тем, что хлориды железа и алюминия, как соли сильной кислоты и слабых оснований, обладают свойЈ kj Јь

00 00

ством сильного гидролиза (с образованием соляной кислоты). Продукты гидролиза взаимодействуют с оксидом кальция и кремнеземом золы с образованием комплексных солей, не вызывающих деструктивных явлений в кирпиче при автоклавной обработке В то же время особенности химического состава и высокая степень дисперсности золы при ее умеренном содержании смеси в сочетании с хлоридом железа или алюминия позволяют достигнуть оптимального фазового состава новообразования силикатного вяжущего с точки зрения прочностных показателей материала. Оптимальный состав новообразований соответствует сбалансированности в вяжущем гидросиликатов, гидроалюминатов и железо- или алюминийсодержащих комплексных кристаллогидратово

Однако, исследования показали, что часть ионов хлора остается в свободном состоянии, что, несмотря на высокую прочность, снижает морозостойкость материала. Роль ксанто- гената целлюлозы, представляющего собой щелочный раствор (сложный эфир), в предлагаемой смеси, заключается в связывании ионов хлора, а также в улучшении капиллярно-порово структуры материала. В результате достигается высокая морозостойкость силикатного кирпича. Кроме того, положительное влияние добавки ксан- тогената целлюлозы состоит в улучшении формовочных свойств и повышении прочности сырца (известная функция ряда органических веществ). Главным фактором повышения сырцовой прочности материала является улучшение гранулометрического состава смеси за счет сочетания высокодисперсной золы, молотого и немолотого песка, взятых в указанном соотношении, и повышенного содержания в системе коллоидной фазы вследствие влияния комплексной добавки

Высокие значения сырцовой прочности материала и прочности его после автоклавной обработки позволяют эффективно применять предлагаемую смесь для изготовления облегченного пустотелого (дырчатого) кирпича.

Для изготовления образцов силикатного кирпича из предлагаемой сырьевой смеси готовят смеси компонентов .

0

5

Приготовление предлагаемой сырьевой смеси осуществляют по обычной технологии, включая дополнительную известную предварительную операцию с золой (обработка ее растворами солей).

Предварительно приготавливают в шаровой мельнице известково-песча- ное вяжущее с размолом до удельной поверхности 2600 смй/г, песка - 2250 сма/г и извести -3040 см2/г. В отдельно стоящем смесителе золу предварительно перемешивают с добавкой хлорида и ксантогената целлюлозы, растворенными в воде затворе- ния. В другом смесителе перемешивают сухие компоненты смеси - извест- ково-песчаное вяжущее и немолотый песок. Затем в этот смеситель вводят приготовленную смесь золы с водой затворения и растворенными в ней добавками, и все компоненты подвергают совместному перемешиванию до получения формовочной влажности смеси в пределах 7-8 мас„%. Из при-, готовленных смесей после их вылеживания в закрытом сосуде (реакторе) в течение 5-6 ч для гашения извести на гидравлическом прессе под давлением 20 МПа формуют образцы-цилиндры диаметром и высотой 5 см0 После предварительной выдержки в течение 4-5 ч образцы подвергают автоклавной об- работке при 8 ати (174°С) по режиму 3 + 6 + 4 ч.

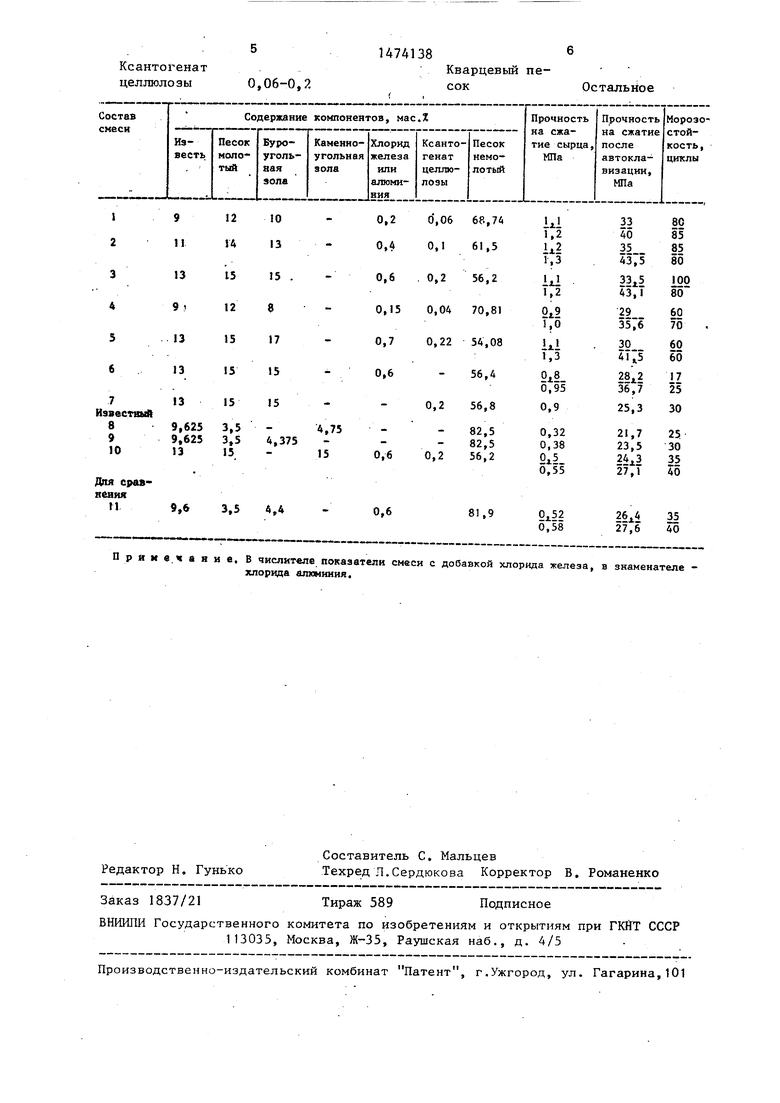

Составы смесей и свойства образцов приведены в таблице„

0

5

0

Формула изобретения

Сырьевая смесь для изготовления силикатного кирпича, включающая известь, молотый кварцевый песок, буро- угольную золу и кварцевый песок, о тличающаяся тем, что, с целью повышения прочности и морозостойкости, она содержит дополнительно хлорид железа или алюминия и ксантогенат целлюлозы при следующем соотношении компонентов, мас.%:

Известь9-13

Молотый кварцевый

песок12-15

Буроугольная

зола10-15

Хлорид железа

или алюминия 0,2-0,6

Редактор Н. Гунько

Составитель С. Мальцев

Техред Л.Сердюкова Корректор В. Романенко

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления силикатного кирпича | 1988 |

|

SU1641788A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА | 2012 |

|

RU2497771C1 |

| Сырьевая смесь для изготовления силикатного кирпича | 1979 |

|

SU863546A1 |

| Смесь для получения силикатного кирпича | 2018 |

|

RU2703061C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА | 2011 |

|

RU2465235C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ ДЛЯ НАНОСТРУКТУРИРОВАННОГО АВТОКЛАВНОГО ГАЗОБЕТОНА | 2010 |

|

RU2448929C1 |

| Сырьевая смесь для изготовления силикатного кирпича | 1988 |

|

SU1567547A1 |

| ИЗВЕСТКОВО-КРЕМНЕЗЁМИСТОЕ ВЯЖУЩЕЕ ДЛЯ ПРОИЗВОДСТВА СИЛИКАТНЫХ ЦВЕТНЫХ ПРЕССОВАННЫХ ИЗДЕЛИЙ | 2015 |

|

RU2608376C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ВЯЖУЩЕГО, КОМПОЗИЦИОННОЕ ВЯЖУЩЕЕ ДЛЯ ПРОИЗВОДСТВА ПРЕССОВАННЫХ ИЗДЕЛИЙ АВТОКЛАВНОГО ТВЕРДЕНИЯ, ПРЕССОВАННОЕ ИЗДЕЛИЕ | 2011 |

|

RU2472735C1 |

| СУХАЯ СТРОИТЕЛЬНАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЯЧЕИСТОГО БЕТОНА | 2008 |

|

RU2392245C1 |

Изобретение относится к промышленности строительных материалов и может быть использовано при производстве силикатного кирпича. Целью изобретения является повышение прочности и морозостойкости. Сырьевая смесь для изготовления силикатного кирпича содержит, мас.%: известь 9-13

молотый кварцевый песок 12-15

буроугольная зола 10-15

хлорид железа или алюминия 0,2-0,6

ксантогенат целлюлозы 0,06-0,2

кварцевый песок остальное. Сырьевая смесь обеспечивает прочность сырца 1,1-1,3 МПа, прочность при сжатии после автоклавизации 33-43,5 МПа, морозостойкость 80-100 циклов. 1 табл.

Заказ 1837/21

Тираж 589

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г.Ужгород, ул. Гагарина,101

Подписное

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| М„: Стройиздат, 1982, с„ 122-123.61. | |||

Авторы

Даты

1989-04-23—Публикация

1987-01-07—Подача