Изобретение относится к сырьевым смесям и может быть использовано для изготовления строительных материалов для теплоизоляции стен, потолков, перегородок и т.п.

Известна сырьевая смесь, содержащая портландцемент и жидкое стекло, волокнистый наполнитель стебли хлопчатника, шлам отходов асбестцементных производств и модификатор сульфат алюминия при следующем соотношении компонентов, мас.ч:

Портландцемент 29,6-31,4

Жидкое стекло 0,7-0,8

Измельченные стебли хлопчатника 18-19,5

Сульфат алюминия 0,54-0,65

Шлам отходов асбестцементных производств 2,4-4,1 [1]

Недостатком данной сырьевой смеси является то, что материал на ее основе обладает невысокими теплоизоляционными свойствами (λ 0,08 0,1 Вт/м•град).

Наиболее близкой по технической сущности и достигаемому техническому эффекту является сырьевая смесь для изготовления теплоизоляционного материала, включающая связующее и волокнистый наполнитель, в качестве связующего она содержит отход производства первичного ацетата, содержащего мас.

Триацетатцеллюлозу 20

Метиленхлорид 70

Этиловый спирт 8,4

Прочие примеси Остальное

а в качестве волокнистого наполнителя отход шерстяного производства длиной волокон до 3 мм, полученный после мокрой и сухой отделки шерстяной ткани при следующем соотношении компонентов, мас.

Отход производства первичного ацетата 10-30

Отход шерстяного производства 70-90 [2]

Недостатком данной сырьевой смеси является то, что материал на ее основе обладает невысокими теплоизоляционными свойствами (l 0,058 0,062 Вт/м•град. ), кроме того, связующее содержит в своем составе метиленхлорид. Метиленхлорид обладает высокой токсичностью и относится к летучим наркотикам, для которого наркотические и смертельные дозы почти одинаковы (Вредные вещества, т.1./Под ред. проф. Лазарева Н.В. Л. Химия 1976, с.189, 194-196).

Задачей изобретения является улучшение теплоизоляционных свойств материала на основе заявляемой сырьевой смеси.

Техническая задача решается тем, что сырьевая смесь для изготовления теплоизоляционного материала, включающая связующее и волокнистый наполнитель, в качестве связующего содержит, мас.

Жидкое стекло 50-60

Алюминат натрия 25-30

Вода 10-25

а в качестве волокнистого наполнителя содержит солому колосковых культур и отходы мехового производства в виде шерсти и рубленого лоскута при следующем соотношении компонентов, мас.

Указанное связующее 30-35

Солома колосковых культур 25-40

Шерсть 15-20

Меховой рубленый лоскут 10-25

что позволяет уменьшить коэффициент теплопроводности на 62-64%

Характеристика веществ, используемых для сырьевой смеси. Стекло жидкое выпускают по ГОСТ 13078-81 "Стекло натриевое жидкое". Алюминат натрия выпускают по ТУ-03-0000003-93.

Химический состав соломы колосковых культур,

Гемицеллюлоза 20-21,1

Целлюлоза 35-38,62

Лигнин 12-14,63

Сырой протеин 0,41-0,81

Зола 3,2-5,33

Растворимые вещества в спирте и эфире 4,2-5,33

Растворимые вещества в горячей и холодной воде 4,3-6,26

Гигроскопическая вода Остальное

(Справочник химика, т.6. Л. Химия, 1967).

Отходы мехового производства: ГОСТ 17-103-80 "Шерсть меховая. Шерсть тонкая, полутонкая, полугрубая, грубая и шерсть-отходы". Отходы мехового производства представляют собой очес, постригу, кислотную шерсть и шерсть меховой овчины третьей длины. Длина мехового волокна 10-50 мм. Влажность отходов мехового производства не более 20% Отходы мехового производства получают на чесальных, колотильных, гладильных, распорочных, стригальных машинах. Тонина волокна не более 40 мкм.

Отходы мехового производства (очес, пострига, кислотная шерсть, шерсть меховая овчинная третьей длины) образуются при снятии шерсти, предварительно прошедшей все этапы ее мойки и очистки, поэтому являются полноценными и чистыми в санитарно-гигиеническом отношении.

Меховой лоскут: ТУ-17-20-15-86 "Части и лоскут от выделанных меховых шкурок". Волосяной покров частей и лоскута чистый, кожевая ткань мягкая. Поверхность скорняжного лоскута может быть 10 50 см2, а поверхность подножного лоскута до 30 см2.

Пример 1. Связующее готовят следующим образом: в жидкое натриевое стекло плотностью 1,22 г/см3 в количестве 50 мас. добавляют раствор алюмината натрия в 25 мас. воды, содержащий 25 мас. алюмината натрия. Перемешивание ведут в течение 20-25 мин со скоростью 200-250 об./мин. Полученное связующее используют для приготовления сырьевой смеси для изготовления теплоизоляционного материала. Солому колосковых культур длиной волокна 30-50 мм в количестве 30 мас. рубленый меховой лоскут длиной 50-80 мм и шириной 5-10 мм в количестве 23 мас. перемешивают в количестве 32 мас. и отход мехового производства шерсть в количестве 15 мас. Перемешивание ведет до полного смачивания наполнителя. Приготовленную сырьевую смесь формуют и подвергают горячему прессованию при усилии 0,2 кг/см2 и температуре 100-110oC при выдержке 0,5 мин на 1 мм готового изделия, после чего температуру снижают до 75oC и подвергают выдержке 1 мин на 1 мм готового изделия. Затем изделия расформовывают и хранят в течение суток в закрытом помещении при комнатной температуре и относительной влажности воздуха 60±5%

Пример 2. Связующее имеет состав, мас%

Жидкое стекло 60

Алюминат натрия 25

Вода 15

Сырьевую смесь готовят аналогично примеру 1.

Пример 3. Связующее готовят следующим образом: в жидкое стекло плотностью 1,22 г/см3 в количестве 55 мас. добавляют раствор алюмината натрия в 20 мас. воды, содержащий 25 мас. алюмината натрия, и перемешивают в течение 20-25 мин со скоростью 200-250 об./мин. Полученное связующее используют для приготовления сырьевой смеси для изготовления теплоизоляционного материала. Волокнистый наполнитель в виде соломы колосковых культур длиной волокна 30-50 мм в количестве 35 мас. рубленый меховой лоскут длиной 50-80 мм и шириной 5-10 мм в количестве 10 мас. перемешивают в смесителе и затем постепенно добавляют приготовленное связующее в количестве 35 мас. и отход мехового производства шерсть в количестве 20 мас. Перемешивание ведут до полного смачивания наполнителя.

Приготовленную сырьевую смесь формуют и подвергают горячему прессованию при усилии 0,3 кг/см2. Температура прессования 120-130oC и выдержка 0,4 мин на 1 мм готового изделия, затем температуру снижают до 80oC и выдерживают 1 мин на 1 мм готового изделия. Затем изделия расформовывают и хранят в закрытом помещении при 18±2 oC в течение суток и относительной влажности воздуха 60±5%

Пример 4. Связующее имеет состав, мас.

Жидкое стекло 60

Алюминат натрия 30

Вода 10

Сырьевую смесь готовят аналогично примеру 3, усилие прессования составляет 0,3 кг/см2, выдержка 0,4 мм на 1 мм готового изделия. Температура прессования 120-130oC.

Пример 5. Связующее имеет состав, мас.

Жидкое стекло 55

Алюминат натрия 30

Вода 15

Сырьевую смесь готовят аналогично примерам 3 и 4.

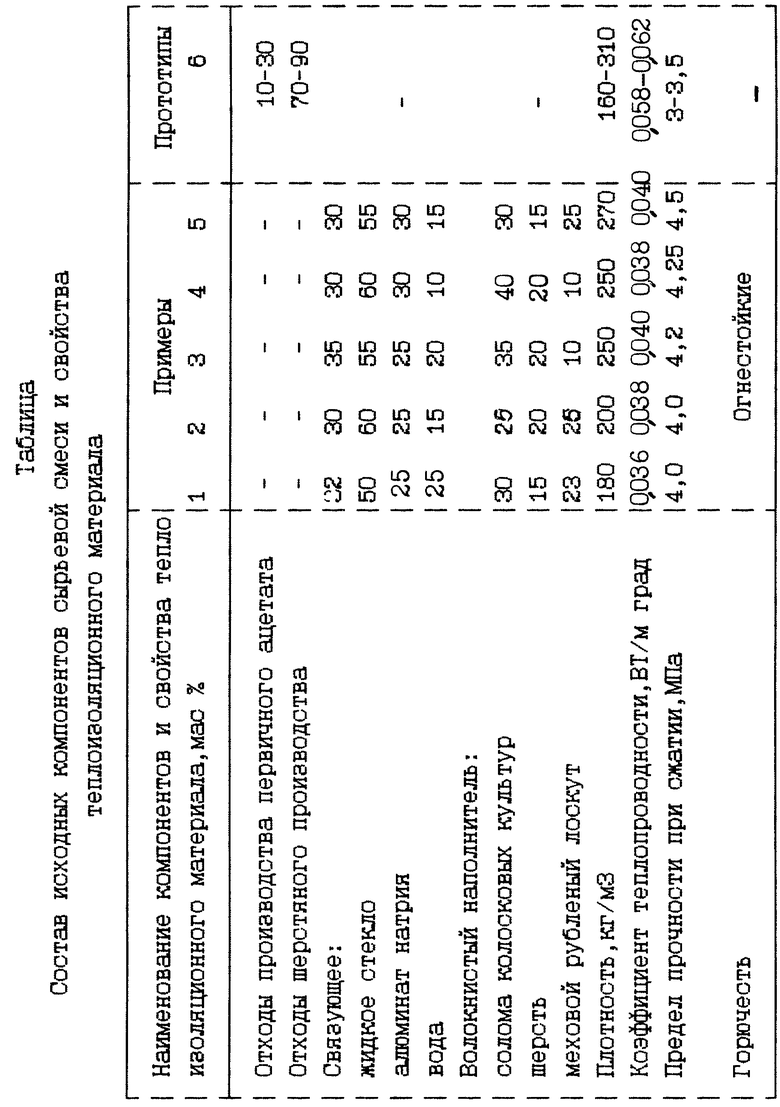

Составы сырьевой смеси и свойства теплоизоляционного материала на основе этой смеси представлены в таблице.

Пример 6 (по прототипу). Во взвешенные отходы производства первичного ацетата в жидкообразном состоянии в количестве 10 30 мас. вводят отходы шерстяного производства 70 90 мас. порциями по 5-10 г и перемешивают в течение 30 с каждую порцию, а затем при введении последней порции окончательное перемешивание осуществляют 5-10 мин. Формование массы осуществляют 5-10 мин в металлической форме 320х20х20 мм ручной трамбовкой посредством металлического прута диаметром 3-5 мм с последующей выдержкой 24 ч.

Свойства теплоизоляционного материала на основе сырьевой смеси по прототипу приведены в таблице.

Испытания полученных композиций осуществляют по ГОСТ 17177.1-81-17177.11-81 на материалы строительные теплоизоляционные. Теплопроводность определяют по ГОСТ 7076-87. Испытания на горючесть ведут по ГОСТ 21207-81.

Сырьевая смесь в заявляемых пределах позволяет получить материал с высокими теплоизоляционными свойствами. При незначительных энергетических расходах получают легкий материал с коэффициентом теплопроводности на 62-64% ниже, чем у прототипа. Сырьевая смесь содержит в качестве наполнителя волокнистые отходы, которые обладают низкой себестоимостью. Производство теплоизоляционного материала технологически простое, можно использовать стандартное оборудование. Материал на основе этой сырьевой смеси экологически безвреден и относится к огнестойким строительным материалам.

| название | год | авторы | номер документа |

|---|---|---|---|

| СВЯЗУЮЩЕЕ ДЛЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2000 |

|

RU2184126C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА (ВАРИАНТЫ) | 1994 |

|

RU2072166C1 |

| МИНЕРАЛЬНЫЙ ВСПЕНЕННО-ВОЛОКНИСТЫЙ ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ | 2014 |

|

RU2568199C1 |

| Сырьевая смесь для изготовления конструкционно-теплоизоляционного материала | 2023 |

|

RU2814693C1 |

| Сырьевая смесь для изготовления композиционного строительного материала | 2023 |

|

RU2814687C1 |

| Конструкционно-теплоизоляционный строительный материал с содержанием лигнина | 2023 |

|

RU2814694C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СУХОГО ТОНКОДИСПЕРСНОГО ПЕНООБРАЗОВАТЕЛЯ И СПОСОБ ПРИГОТОВЛЕНИЯ СУХОЙ СЫРЬЕВОЙ СМЕСИ ДЛЯ ПЕНОБЕТОНА С ИСПОЛЬЗОВАНИЕМ ЭТОГО ПЕНООБРАЗОВАТЕЛЯ | 2007 |

|

RU2342347C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ТРЕПЕЛА СУХОЛОЖСКОГО МЕСТОРОЖДЕНИЯ СВЕРДЛОВСКОЙ ОБЛАСТИ И РУБЛЕНОЙ СОЛОМЫ | 2014 |

|

RU2555985C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ТРЕПЕЛА СУХОЛОЖСКОГО МЕСТОРОЖДЕНИЯ СВЕРДЛОВСКОЙ ОБЛАСТИ И РУБЛЕНОЙ СОЛОМЫ | 2014 |

|

RU2553743C1 |

| Композиция для изготовления теплоизоляционного материала | 1990 |

|

SU1763417A1 |

Изобретение может быть использовано для изготовления строительных материалов, для теплоизоляции стен, потолков, перегородок и т.п. Задачей изобретения является улучшение теплоизоляционных свойств материала на основе предлагаемой сырьевой смеси. Техническая задача решается тем, что сырьевая смесь для изготовления теплоизоляционного материала, включающая связующее и волокнистый наполнитель, в качестве связующего содержит, мас%: жидкое стекло - 50-60, алюминат натрия - 25-30, вода - 10-25, а в качестве волокнистого наполнителя содержит солому колосковых культур и отходы мехового производства в виде шерсти и мехового рубленого лоскута при соотношении компонентов, мас. %: указанное связующее - 30-35, солома колосковых культур - 25-40, шерсть - 15-20, меховой рубленый лоскут - 10-25, что позволяет получить огнестойкие теплоизоляционные материалы и уменьшить коэффициент теплопроводности материалов на 62-74%. 1 табл.

Сырьевая смесь для изготовления теплоизоляционного материала, включающая связующее и волокнистый наполнитель, отличающаяся тем, что в качестве связующего она содержит, мас.

Жидкое стекло 50 60

Алюминат натрия 25 30

Вода 10 25

а в качестве волокнистого наполнителя содержит солому колосковых культур и отходы мехового производства в виде шерсти и рубленого лоскута при следующем соотношении компонентов, мас.

Указанное связующее 30 35

Солома колосковых культур 25 40

Шерсть 15 20

Меховой рубленый лоскут 10 25С

| SU, авторское свидетельство, 1527210, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| SU, авторское свидетельство, 1204599, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1998-01-10—Публикация

1996-04-11—Подача