(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1991 |

|

RU2013411C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1996 |

|

RU2101255C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТО-ВОЛОКНИСТОГО МАТЕРИАЛА | 1991 |

|

RU2029754C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 2008 |

|

RU2396228C1 |

| МОДИФИЦИРОВАННЫЙ ПОЛИМЕРЦЕМЕНТНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ 3D ПЕЧАТИ | 2017 |

|

RU2661970C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1991 |

|

RU2018495C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОСИЛИКАТА | 2014 |

|

RU2556739C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ АНТИКОРРОЗИОННОГО, ОГНЕСТОЙКОГО И ТЕПЛОИЗОЛЯЦИОННОГО ПОКРЫТИЯ И ЕЕ ПРИМЕНЕНИЕ | 2005 |

|

RU2288927C1 |

| Полимерная композиция | 1990 |

|

SU1772116A1 |

| Композиция для изготовления теплоизоляционных изделий | 1989 |

|

SU1701706A1 |

Изобретение относится к промышленности строительных материалов с целью снижения горючести и повышения прочности при растяжении композиция для изготовления теплоизоляционного материала содержит, мае.%: жидкое стекло 22,3 - 27,2, кремнефтористый натрий 2,2 - 2,7; очесы шерсти 45,0 - 55,0; дисперсия поливинила- цетатная 1,1 - 1,4; поверхностно-активное вещество неионогенного типа 0,45 - 0,54; кварцевая пыль 4,5 - 5,4; меловая пыль 1,1 - 1,4; вода - остальное. Материал имеет плотность 25,4-50,1 кг/м3, коэффициент теплопроводности 0,040 - 0,045 Вт/м К коэффициент размягчения 0,75 - 0,78, предел прочности при растяжении 13-23КПа 2 табл.

Изобретение относится к производству строительных материалов, а именно, к составам для изготовления теплоизоляционных материалов, применяемых для изоляции элементов строительных конструкций и сооружений,

Известны различные композиции для изготовления теплоизоляционных материалов, например, включающие жидкое стекло, волокнистый наполнитель и различные добавки, обладающие повышенными значениями средней плотности и теплопроводности (см. авторское свидетельство СССР Ns 622781, МКИ С 04 В 19/04, 1977, авторское свидетельство СССР № 751800 МКИ С 04 В 19/04, 1980г.).

Наиболее близкой по технической сущности к предлагаемой, является композиция для теплоизоляционных изделий, включающая, мас.%: коротковолокнистые отходы

производства нетканых материалов - 50 - 70, латекс синтетический - 20 - 40, натриевая соль КМЦ- 0,25 - 0,51, продукты оксиэ- тилирования алкилфенолов - 0,20 - 0,45, кремнефторид аммония - 0,40 - 0,90, портландцемент - 0,40 - 0,90, вода - остальное (положительное решение по заявке М 4715891/33, 1989 г.).

Недостатками материала, полученного из этой композиции, являются горючесть и низкая прочность при растяжении.

Цель предполагаемого изобретения - снижение горючести и повышение прочности при растяжении.

Цель достигается тем, что, композиция для изготовления теплоизоляционного материала, включающая коротковолокнистые отходы, связующее, поли-мерную добавку, поверхностно-активное вещество и воду, содержит в качестве коротковолокнистых

Х|

О CJ

vj

отходов очесы шерсти валялыно-войлочных производств, в качестве связующего жидко- стекольную композицию, включающую жидкое стекло, кремнефтористый натрий, кварцевую и меловую пыль, в качестве полимерной добавки -дисперсию поливинила- цетатную, при следующем соотношении компонентов, мас.%:

жидкое стекло22,3 - 27,2

кремнефтористый натрий2,2-2,7

очесы шерсти45,0 - 55,0

дисперсия поливинилацетатная1,1-1,4

поверхностно-активное вещество

неионогенного типа 0,45 - 0,54 кварцевая пыль4,5 - 5,4

меловая пыль1,1-1,4

водаостальное

Стекло натриевое жидкое. ГОСТ 13078- 81, плотность 1,36- 1,45 г/см3, силикатный модуль - 2,7 - 3,4.

Кремнефтористий натрий. ГОСТ 87-77. Очесы шерсти представляют собой рыхлую массу, состоящую из волокнистой фракции с длиной волокон до 20 мм 43-50 мас.% фракции растительного происхождения (репей, солома и др.) - 13 - 15 мас.% и пылевидной фракции 35-42 мас.%. Волокнистая фракция состоит из смеси различных видов натуральной шерсти. Насыпная плотность очесов по ГОСТу 17177 3-81 составляет 82,6 кг/м (Типовые технологические нормативы изготовления валяной обуви и войлоков. М., Минлегпром РСФСР, 1978).

Дисперсия поливинилацетатная - дисперсия поливинилацетатная гомополимер- ная грубодисперсная. ГОСТ 18991-80.

Поверхностно-активное вещество неионогенного типа - вещество вспомогатель- -ное, ГОСТ 8433-87, представляет собой продукт оксиэтилирования диалкилфено- лов.

Кварцевая пыль - кварц молотый пылевидный, ГОСТ 9077-82.

Меловая пыль - отход производства синтетического каучука СКВ, удельная поверхность 5000 см /г, насыпная плотность 720 кг/м3, химический состав - 96% СаСОз, 4% - высокодисперсные частицы синтетического каучука СКВ.

Очесы шерсти третьей фракции валяль- но-войлочного производства являются безвозвратным отходом, вывозятся на свалку и уничтожаются. В качестве компонента теплоизоляционных материалов они не исполь- зовались, тем более в сочетании с жидкостекольным связующим. Композиция на основе указанных очесов шерсти и жидкостекольного вяжущего позволяет пол учить теплоизоляционные материалы с вы сокими эксплуатационными характеристи ками: низкой средней плотностью и тепло

проводностью, высокой прочностью и пони женной горючестью.

Кремнефтористый натрий является ини циатором твердения жидкого стекла.

Дисперсия ПВА вводится в качестве мо

0 дификатора для гидрофобизации и пониже ния внутренних напряжений в жидкое текольном связующем, а также для устране ния имеющего место шелушения пленк. связующего на поверхности формируемогс

5 теплоизоляционного материала, Дисперси$ ПВА в качестве модификатора жидкосте кольных композиций до этого не применя лась.

Поверхностно-активное вещество неио

0 ногенноготипа(ОП-7, ОП-10) вводится нам1 для стабилизации дисперсии поливинила цетата (предупреждение коагуляции) npi введении ее в состав композиции, а такж для улучшения смачивания поверхности на

5 полнителей связующим.

При введении кварцевой и меловой пы ли увеличивается количество коагуляцией ных центров, благодаря этому обеспечива ется необходимая скорость и равномер

0 ность твердения вяжущего в объеме, повы шение его прочностных показателей. Кром того, меловая пыль увеличивает водостой кость материала вследствие взаимодейст вия ее с жидким стеклом с образование

5 гидросиликата кальция, а также гидрофоби зации композиции присутствующими в е составе высокодисперсными частицам синтетического каучука.

Теплоизоляционный материал был из

0 готовлен следующим образом. В смесител с частотой вращения 30 - 40 об/мин, влива ется вода, поливинилацетатная эмульсия включается мешалка и последовательно npi непрерывном перемешивании вносите;

5 вспомогательное вещество ОП-10 (поверх

ностно-активное вещество), пылевидный ак

тивный кремнезем, мел, тонкомолотьм

кремнефтористый натрий и жидкое стекло,

Параллельно производится распушк,

0 коротковолокнистых отходов с помощьн вращающегося барабана с иглами на повер хности, затем аэродинамическая подача i герметичную камеру волокноосаждения где осуществляется пропитка их жидкосте

5 кольным связующим методом пульвериза ции. При пульверизации раство| связующего под давлением наносится чере специальные форсунки в камере волокноо саждения. Введенное связующее оседае на волокнах в виде отдельных мелких ка

пель, поэтому клеевые контакты образуются только в местах скрещивания волокон и только при наличии здесь капель связующего. Чем мельче капли связующего, тем равномернее они покрывают волокна и тем вероятнее образование большего числа клеевых контактов в объеме материала. Применение пульверизации позволяет получать теплоизоляционный материал с пониженной влажностью, эффективно при изготов- лении рулонного материала, а также мягких и полужестких плит с низкой средней плотностью.

Далее для придания изделиям заданных плотности и прочности производят уп- лотнение ковра с введением в него связующего. Достигается это приложением к волокнистому ковру механических нагрузок от подпрессовочных, калибровочных устройств, последовательно расположенных на поточной технологической линии.

Далее отформованный материал подвергается тепловой обработке путем прососа горячих дымовых газов или воздуха через всю толщину материала при прохождении по конвейеру камеры тепловой обработки, Во время этой опера дни из материала удаляется влага и происходит твердение связующего.

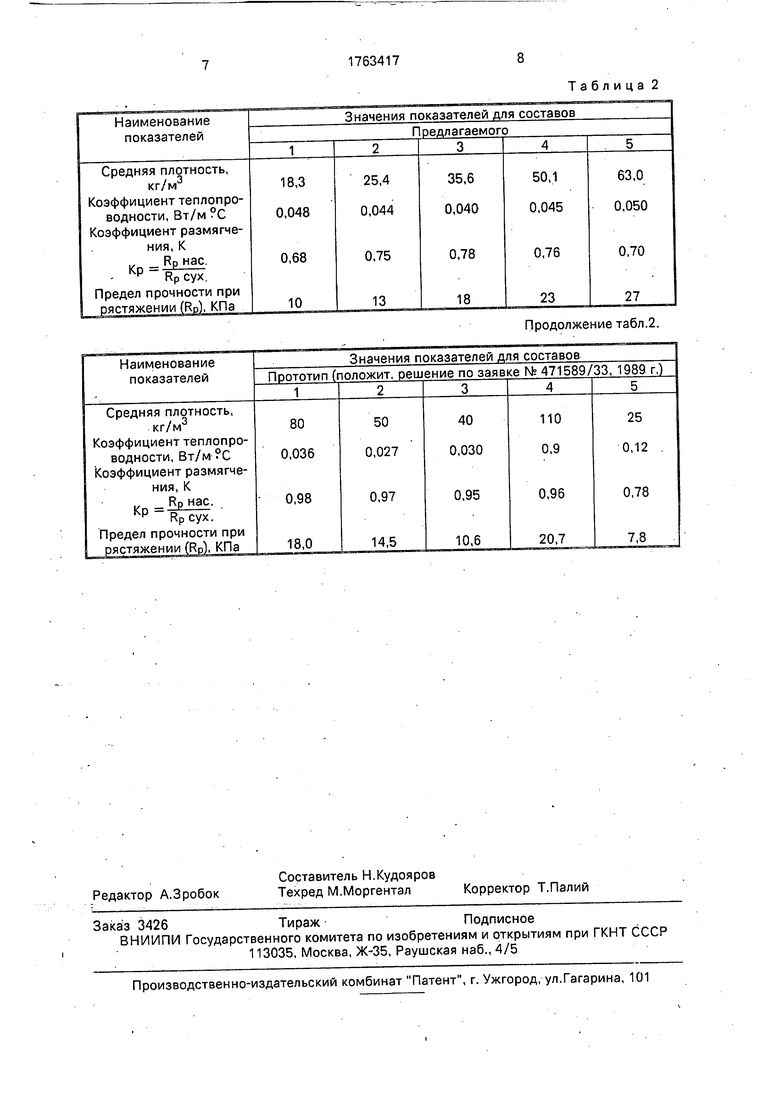

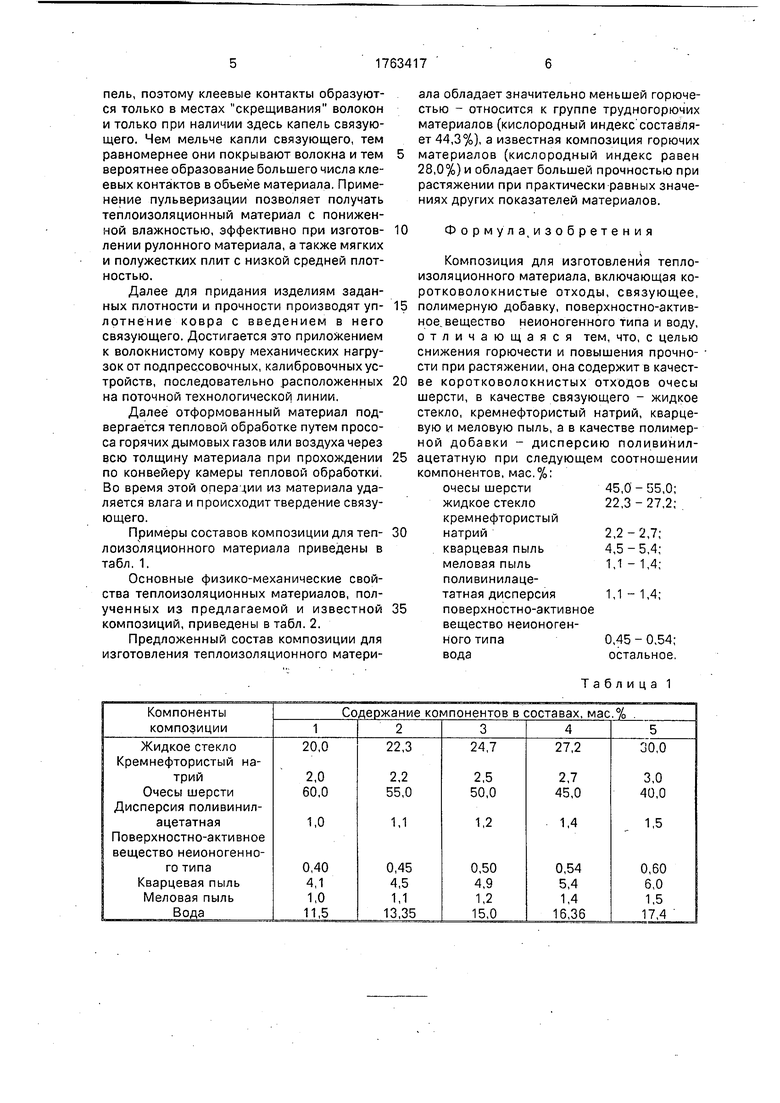

Примеры составов композиции для теп- лоизоляционного материала приведены в табл. 1.

Основные физико-механические свойства теплоизоляционных материалов, полученных из предлагаемой и известной композиций, приведены в табл. 2.

Предложенный состав композиции для изготовления теплоизоляционного материала обладает значительно меньшей горючестью - относится к группе трудногорючих материалов (кислородный индекс составляет 44,3%), а известная композиция горючих материалов (кислородный индекс равен 28,0%) и обладает большей прочностью при растяжении при практически равных значениях других показателей материалов.

Формула,изобретения

Композиция для изготовления теплоизоляционного материала, включающая ко- ротковолокнистые отходы, связующее, полимерную добавку, поверхностно-активное вещество неионогенного типа и воду, отличающаяся тем, что, с целью снижения горючести и повышения прочности при растяжении, она содержит в качестве коротковолокнистых отходов очесы шерсти, в качестве связующего - жидкое стекло, кремнефтористый натрий, кварцевую и меловую пыль, а в качестве полимерной добавки - дисперсию поливинил- ацетатную при следующем соотношении компонентов, мас.%:

очесы шерсти45,0 - 55,0;

жидкое стекло22,3 - 27,2;

кремнефтористый

натрий2,2-2,7;

кварцевая пыль4,5-5,4;

меловая пыль1,1-1,4;

поливинилацетатная дисперсия1,1 - 1,4;

поверхностно-активное

вещество неионогенного типа0,45 - 0,54;

водаостальное.

Таблица 1

Таблица 2

Продолжение табл.2.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Теплоизоляционная композиция | 1978 |

|

SU751800A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Композиция для изготовления теплоизоляционных изделий | 1989 |

|

SU1701706A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-09-23—Публикация

1990-01-15—Подача