Изобретение относится к обезвреживанию металлических поверхностей, загрязненных компонентом ракетного топлива (КРТ).

Из аналогов известен способ, описанный в заявке Японии N 4738711 от 0.09.72 г. Способ по аналогу заключается в промывке металлических поверхностей водными растворами и органическими растворителями или композициями, их содержащими.

Например, обезвреживание металлических поверхностей, загрязненных КРТ, проводят с применением водного раствора азотной кислоты концентрации 5-15% водного раствора метанитробензойной кислоты концентрации 0,5% или органическими растворителями на основе хлорфторуглеводородов.

Растворители должны быть:

инертными по отношение к загрязнениям и материалах конструкции;

взрывобезопасны;

минимально токсичны;

летучи для удаления избытков растворителя;

экономичны;

смешиваться с удаляемыми загрязнениями или эмульгировать их.

Для улучшения растворяющей способности в растворители добавляют пеногенные ПАВ. Для повышения эффективности обезвреживания металлических поверхностей, загрязненных КРТ, применяют сочетание эффекта свободной струи с перемещением и вращением ее внутри прорывкой полости относительно оси изделия. Винтообразный характер движения обеспечивает турбулентное обтекание очищаемого изделия, способствующее захвату частиц загрязнителя и уносу их с поверхности изделия.

Для повышения эффективности обезвреживания изделий в потоке жидкости искусственным путем создают возмущения (пульсации), вызываемые колебаниями давления или скорости потока во времени и в каждой рассматриваемой точке системы. Применение пульсирующей струи приводит к усилению разрушающего действия потока на слой загрязнений. Пульсирующий характер движения позволяет оседать частицам загрязнений в так называемых "мертвых зонах" и предотвращает перенос и оседание их на соседние участки поверхности.

Повышение эффективности очистки можно добиться также применением смешанных газожидкостных струй, которые образуются при введении в поток жидкости струи инертного газа. Это способствует созданию кольцевой (пристеночной) формы течения жидкости. В результате повышаются давление и скорость течения жидкости в пристеночной области.

Указанный способ обезвреживания метаболических поверхностей, загрязненных КРТ, имеет ряд существенных недостатков:

способ требует дорогостоящих химических растворов;

способ энергоемок ввиду необходимости затрат энергии на уничтожение регенерата, которое производится обычно сжиганием;

способ приводит к вторичному загрязнению обезвреживаемой поверхности в результате абсорбции продуктов регенерата, хотя и менее, но токсичными продуктами;

невозможность обеспечения нужных для очистки скоростей потока моющей жидкости приводит к значительному увеличению продолжительности очистки:

способ не позволяет обезвредить поверхности предметов любой конфигурации, загрязненных КРТ;

по данному способу продолжительность процесса обезвреживания от 24 до 48 ч;

большие капитальные затраты, которые вызваны наличием абсорберов, обрязованием большого количества регенерата и необходимостью его дальнейшего обезвреживания.

Известен способ обезвреживания металлических поверхностей, загрязненных КРТ, продуванием их азотом, нагретым до 70-80oC, при давлении 0,2-0,3 ати.

Способ изложен в заявке Великобритании N 1435484.

Указанный способ обезвреживания имеет следующие недостатки:

не позволяет добиться высокой эффективности очистки металлических поверхностей от КРТ;

не позволяет обезвреживать поверхности предметов любой конфигурации;

процесс энергоемок и трудоемок.

Недостатки данного способа изложены в отчете о НИР "Обобщения и систематизация результатов теоретических исследований экспериментальных работ по нейтрализации баков изделий и обезвреживанию от ходов". С-Петербург, 1992 г. РНЦ "Прикладная химия".

Указанный способ обезвреживания по технической сущности является наиболее близким к заявляемому и принят заявителем за ближайший аналог. Техническая сущность заявляемого способа состоит в том, что металлическую поверхность, загрязненную компонентами ракетного топлива на основе гидразина, обрабатывают газовой струей. Газовая струя представляет собой продукты сгорания углеводородного топлива при 1300-1380oC. Коэффициент избытка воздуха по отношению к стехиометрическому соотношению для топлива равен 1,10-1,38. Скорость газовой струи равна 40-42 м/с. Скорость обработки металлической поверхности равна 1,80-5,76 м2/ч.

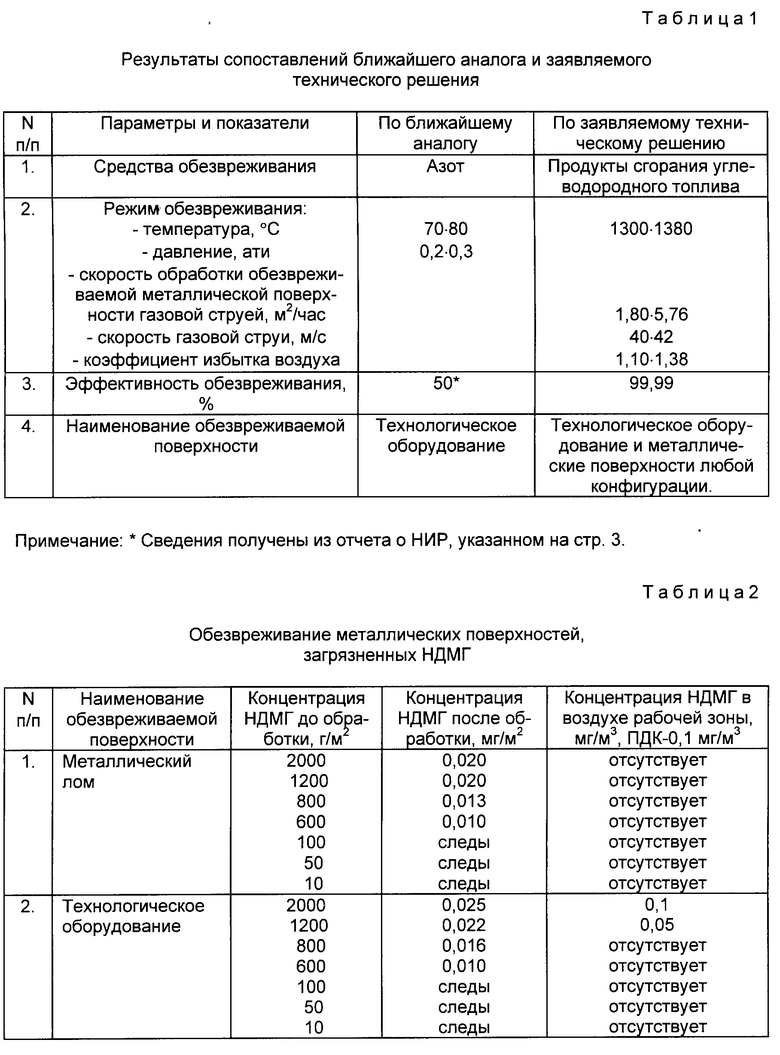

Как видно из результатов, представленных в табл. 1, заявляемое техническое решение гарантирует высокую степень обезвреживания металлических поверхностей любой конфигурации, загрязненных КРТ, с образованием нетоксичных продуктов CO2, N2, H2O.

Заявитель утверждает, что заявляемое техническое решение соответствует критерию изобретения "Изобретательский уровень", так как на основе ознакомления и с научно-технической, и патентной информациями заявителем не было обнаружено заявляемой совокупности признаков технического решения и так как оно для специалиста явным образом не следует из уровня техники.

Статья N 4. 1. Раздел 2. Патентный закон РФ 1992 г. Москва.

Вариант промышленного применения.

1. Металлический лом (нержавеющая сталь марки 12х18Н10Т, сталь-3, сталь-6, алюминиевые сплавы марок АД-1, АМГ-З, АМГ-6, медь М-3), общей поверхностью 1 м2, включающий детали и конструкции различной конфигурации, загрязненный несимметричным диметилгидразином (НДМГ) в количестве 2000 г/м2, обрабатывают газовой струей, состоящей из продуктов сгорания автомобильного бензина марки А-75:

при 1300oC;

при коэффициенте избытка воздуха по отношению к стехиометрическому соотношению для топлива 1,10;

при скорости газовой струи 40 м/с;

при скорости обработки металлической поверхности 180 м2/ч.

2. После обработки металлической поверхности определяют остаточное содержание НДМГ. Содержание НДМГ после обработки по п.1 равно 0,020 мг/м2, при этом в воздухе рабочей зоны НДМГ отсутствует.

Определение НДМГ на металлической поверхности проводят путем смыва его водой с последующим колориметрированием окрашенного в желтый цвет раствора соединения, образующегося при взаимодействии НДМГ с пара-нитробензальдегидом в водном растворе зтиленгликоля, подкисленного уксусной кислотой.

Определение НДМГ в воздухе рабочей зоны проводят с применением штатного войскового прибора химической разведки (ВПХР) и индикаторных трубок ИТ-1Т, изготовленным Черкасским заводом химических реактивов.

Методы определения НДМГ описаны в следующих источниках информации:

Перегуд Е.А. Быховская М.С. Герют Е.В. Быстрые методы определения вредных веществ в воздухе. М. Химия, 1970;

Перегуд Е.А. Герют Е.В. Химический анализ воздуха промышленных предприятий. Л. Химия, 1973;

Перегуд Е.А. Химический анализ воздуха. Л. Химия, 1976.

Ниже приведена табл. 2, подтверждающая возможность очистки металлических поверхностей, представляющих собой различное технологическое оборудование, и металлические предметы любой конфигурации, загрязненные различным количеством НДМГ.

Как видно из табл.2, заявляемый способ гарантирует высокую степень обезвреживания НДМГ на металлической поверхности любой конфигурации.

Указанную газовую струю получают следующим образом.

В зону подачи углеводородного топлива (dвн 64 мм, 1 250 мм), снабженной искровой свечой, подают распылением автомобильный или авиационный бензин любого типа расходом 1,1 г/с и воздух расходом 18-22 г/с. При этом происходит сгорание бензина. Время пребывания продуктов сгорания в зоне горения бензина 10 м/с.

Далее продукты сгорания бензина со скоростью 42 м/с поступают в следующую зону. На срезе зоны при помощи измерительного прибора, состоящего из милливольтметра и термопары, замеряется температура продуктов сгорания бензина (генерируемой струи). Температура генерируемой струи должна быть 1300-1380oC, если температура ниже 1300oС, то необходимо увеличить расход бензина и отрегулировать расход воздуха, чтобы коэффициент избытка воздуха по отношению к стехиометрическому соотношению для топлива был равен 1,10-1,38. При достижении температуры 1300-1380oC генерируемая струя направляется на обезвреживаемую поверхностью.

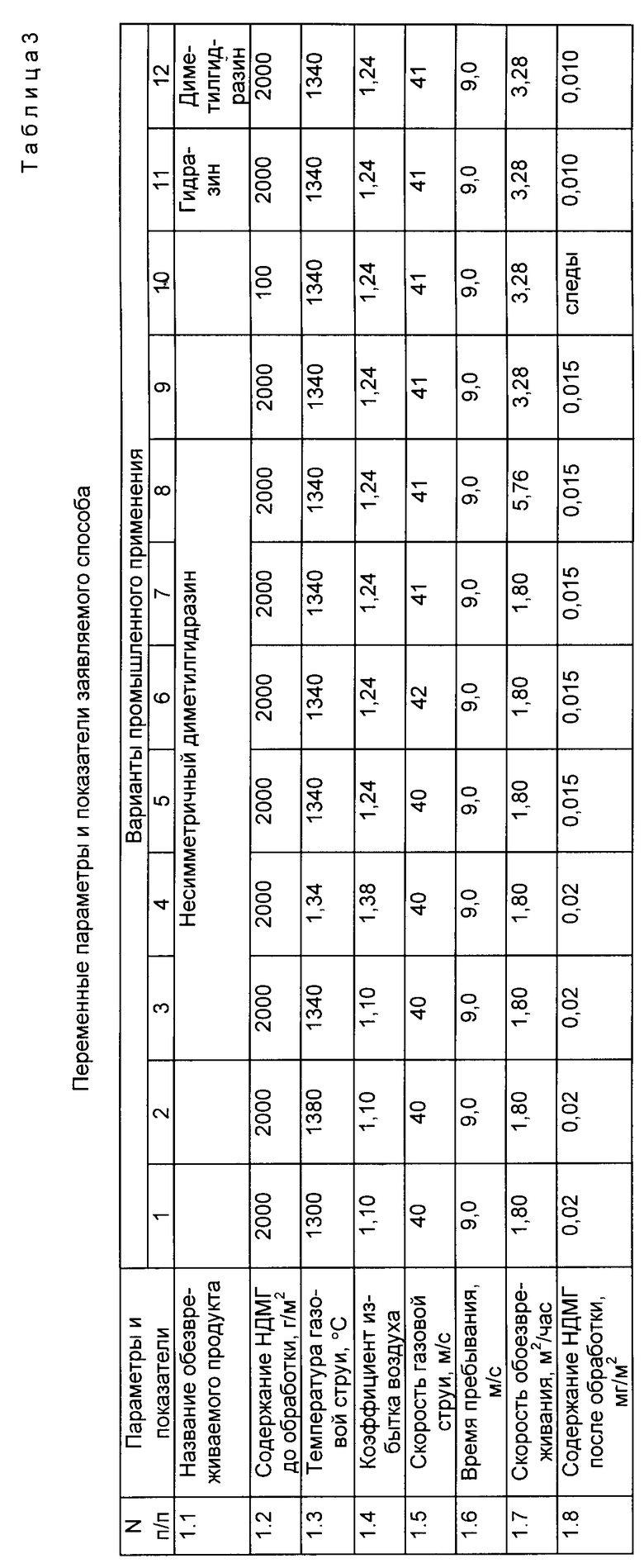

Остальные варианты промышленного применения заявляемого способа аналогичны варианту N 1, а их переменные параметры и показатели приведены в табл. 3, включая вариант N 1.

Представленные варианты промышленного выполнения заявляемого способа гарантируют выполнение всех вариантов в полном соответствии с заявляемым техническом решением.

Предложен способ обезвреживания металлических поверхностей любой конфигурации, загрязненных компонентами ракетного топлива на основе гидразина. Обезжиривания достигают термической обработкой загрязненной поверхности высокотемпературной газовой струей с температурой 1300-1380oC при избытке воздуха. Процесс очистки проводят в определенных физико-химических условиях. 3 табл.

Способ очистки металлической поверхности, загрязненной компонентами ракетного топлива на основе гидразина, включающий обработку поверхности нагретой газовой струей, отличающийся тем, что газовая струя представляет собой продукты сгорания углеводородного топлива, а обработку проводят при температуре газовой струи 1300 1380oС при коэффициенте избытка воздуха по отношению к стехиометрическому соотношению для топлива 1,10 1,38, при скорости газовой струи 40 42 м/с и скорости обработки 1,80 5,76 м2/ч.

| GB, заявка, 1435484, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-01-10—Публикация

1996-01-10—Подача