Способ и устройство для преобразования в механическую работу всего тепла, получаемого рабочим телом теплового двигателя от нагревателя, в частности, тепла, получаемого от вещества окружающей среды.

Изобретение относится к теплоэнергетике, более конкретно, к способам преобразования тепловой энергии в механическую, и к устройствам для реализации этих способов.

Изобретение может быть использовано либо для создания новых видов тепловых двигателей, которые, получая тепло от традиционнных источников, обеспечат его преобразование в работу с коэффициентами полезного действия (КПД), большими чем в цикле Карно и близкими к 1, либо для создания устройств, представляющих новый класс источников даровой механической энергии, получаемой в результате преобразования в полезную работу тепла, отбираемого от вещества окружающей среды.

Аналогами изобретения-способа являются известные способы преобразования тепла в работу, реализуемые с помощью тепловых двигателей циклического действия.

Соответственно двигатель, реализующий конкретный известный способ преобразования тепла, является аналогом устройства, предлагаемого данным изобретением.

Описание способов-аналогов и реализующих эти способы устройств (тепловых двигателей) (книга "Техническая термодинамика" под редакцией В.И. Крутова, М. 1991 г. с. 278-305, или в книге С.В. Бальян "Техническая термодинамика и тепловые двигатели" Л. 1973 г. с. 107-117, 228-248).

Общими признаками способов-аналогов является то, что полезную работу совершают, расширяя рабочее тело, нагреваемое теплом, получаемым от нагревателя.

Замкнутность реализуемого термодинамического цикла обеспечивают, сжимая рабочее тело и отводя от него тепло при температурах (давлениях) более низких, чем в процессе расширения.

Для реализации способов-аналогов необходимо наличие двух тепловых резервуаров с различными температурами (нагревателя и холодильника).

Совершение работы сопровождается передачей холодильнику части тепла, получаемого рабочим телом от нагревателя. Тепло, переданное холодильнику, теряется.

Следствием существования этих потерь является невозможность полного преобразования известными способами тепла в работу и ограниченность достижимых КПД известных тепловых двигателей значениями КПД цикла Карно.

Необходимость иметь два тепловых резервуара делает невозможным использование способов-аналогов даже частичного преобразования в работу тепловой энергии, содержащейся в веществе окружающей среды, и эта невозможность, так же как ограниченность достижимых КПД, является одной из формулировок второго закона термодинамики (книга "Фейнмановские лекции по физике" Фейнман Р.П. Лейтон Р.Б. Сэндс. М. 1965 г. т. 4 с. 99-123).

Согласно общепринятым взглядам, невозможны процессы, обходящие ограничения второго закона термодинамики. Предлагаемое изобретение показывает, что справедливость этого утверждения не является абсолютной: практически полное преобразование тепловой энергии в механическую возможно.

Возможность такого преобразования обусловлена существованием замкнутого термодинамического цикла, на отдельных этапах которого рабочее тело представляет гетерогенную систему из конденсированной и газообразной фаз используемого вещества. В процессе возвращения рабочего тела в исходное состояние сжатию подвергают только газообразную фазу. Отвод тепла от рабочего тела осуществляют адиабатическим сжатием газообразной фазы до достижения температуры нагревателя, восстановлением теплообмена между сжимаемым веществом и нагревателем, изотермическим сжатием до начальной плотности.

Один и тот же тепловой резервуар выполняет на разных этапах цикла функцию как нагревателя всего рабочего тела, так и холодильника для части гетерогенного рабочего тела, состоящей из вещества газообразной фазы.

Такая организация цикла исключает передачу тепла от рабочего тела холодильнику (окружающей среде), а следовательно, и потери тепла в нем. Благодаря этому полная работа цикла оказывается равной количеству тепла, получаемому рабочим телом от нагревателя, и отличной от нуля.

Доказательство факта полного преобразования тепла в работу в предлагаемом способе является логическим следствием первого закона термодинамики. То обстоятельство, что следствие первого закона термодинамики не согласуется с формулировками второго закона, выявляет факт логического противоречия обоих законов и создает необходимость его объяснения. Вопрос о способе устранения обнаруженного противоречия остается открытым и к предмету данного изобретения не относится.

Можно лишь заметить, что поскольку первый закон термодинамики, являясь законом сохранения энергии, не подлежит сомнениям (как и все выводимые из него следствия), то для устранения обнаруженного противоречия и согласования требований обоих законов может потребоваться либо уточнение формулировок второго закона, либо признание того, что они в их известной форме не являются универсальными в применении к конечным макроскопическим системам.

Прототипом изобретения-способа выбран способ, реализующий термодинамический цикл Отто ("Справочник по физике" Б.М. Яворский и А.А. Детлаф, М. 1964 г. с. 158), состоящий из изохорного нагрева и охлаждения и адиабатного расширения и сжатия рабочего тела. Прототипом устройства, для предложенного способа выбран общеизвестный четырехтактный двигатель внутреннего сгорания, реализующий термодинамический цикл Дизеля (книга под ред. А.С. Орлина "Двигатели внутреннего сгорания". М. 1980 г. с. 8-43).

Цели изобретения обеспечить пользователям экономию топливных ресурсов и уменьшить загрязнение окружающей среды продуктами сгорания сжигаемого топлива и отработанным теплом.

Эти цели будут достигнуты посредством реализации процесса практически полного преобразования тепловой энергии в механическую в работе тепловых двигателей, использующих предлагаемый способ.

Изобретение-способ характеризуется следующими признаками:

1. Рабочее тело адиабатически расширяют из начального состояния в замкнутом термодинамическом цикле до достижения минимальной температуры цикла. Значения термодинамических параметров начального и конечного состояния вещества в процессе адиабатического расширения выбирают так, чтобы при минимальной температуре цикла рабочее тело представляло равновесную систему жидкости и насыщенного пара, а плотность жидкой фазы равнялась начальной плотности вещества.

2. Отделяют при минимальной температуре цикла фазы рабочего тела друг от друга, сохраняя адиабатическую изоляцию вещества каждой фазы от внешней среды.

3. Адиабатически сжимают вещество газообразной фазы рабочего тела от состояния насыщенного пара при минимальной температуре цикла до достижения температуры нагревателя.

4. Создают возможность теплообмена между сжатым веществом газообразной фазы и нагревателем и продолжают сжатие изотермически, передавая нагревателю тепло, отводимое от сжимаемого вещества.

5. Ликвидируют возможность теплообмена между веществом сжимаемой газообразной фазы и нагревателем после достижения начальной плотности.

6. Создают возможность теплообмена между фазами рабочего тела и приводят их к тепловому равновесию в изохорном процессе при адиабатической изоляции всего вещества.

7. Объединяют обе части рабочего тела в начальном объеме.

8. Создают возможность передачи тепла от нагревателя к рабочему телу и нагревают его в изохорном процессе от равновесной температуры до начальной температуры цикла.

9. Минимальную температуру рабочего тела в описанном термодинамическом цикле выбирают произвольно из интервала, ограниченного температурой плавления и критической температурой вещества рабочего тела. Выбор минимальной температуры однозначно определяет начальную плотность вещества (плотность равновесной жидкой фазы).

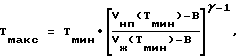

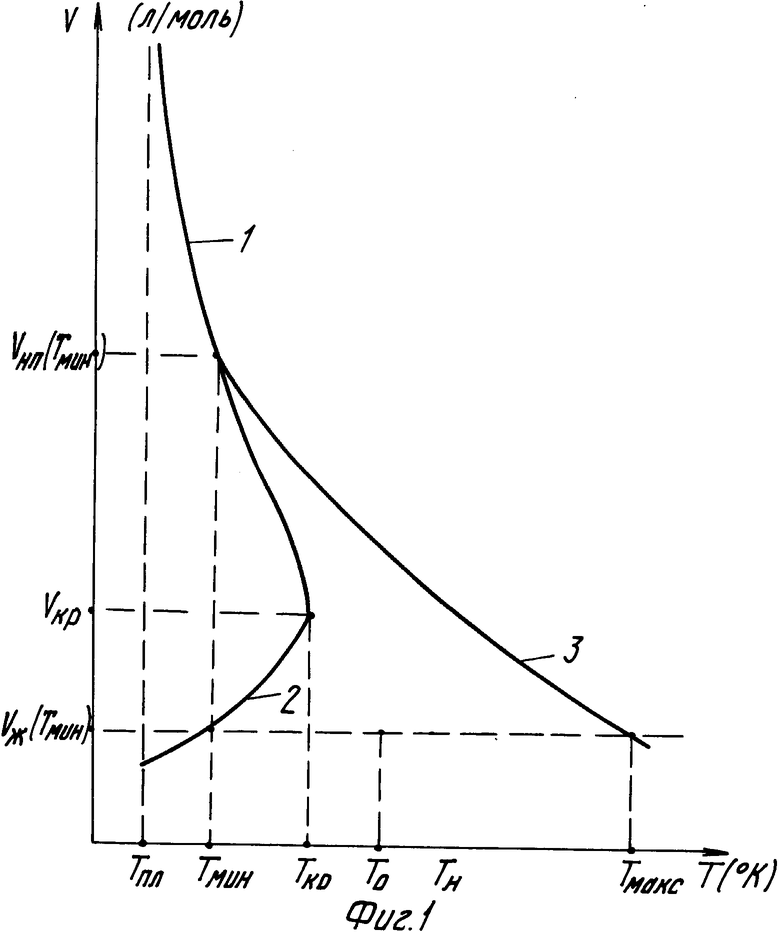

Начальную температуру рабочего тела в цикле и температуру нагревателя выбирают произвольно в интервале, границами которого являются выбранное значение минимальной температуры цикла и значение температуры, при котором плотность вещества, адиабатически сжимаемого из состояния насыщенного пара при минимальной температуре цикла, равна начальной плотности рабочего тела (фиг. 1).

Температура нагревателя должна быть больше или равна начальной.

10. При равенстве начальной температуры и температуры нагревателя возвращение рабочего тела в исходное термодинамическое состояние осуществляют сжатием газообразной фазы, как описано выше, изохорным нагревом жидкой фазы теплом нагревателя от минимальной температуры до начальной, объединением частей рабочего тела в начальном объеме.

11. Для преобразования в работу тепла, отбираемого от вещества окружающей среды, начальную температуру цикла выбирают меньшей или равной температуре среды.

12. Для преобразования в работу тепла, отбираемого от вещества окружающей среды, в качестве рабочего тела используют вещества, у которых критические температуры меньше температуры среды, например, азот, кислород, аргон, водород.

На фиг. 1 в координатах V-T показаны границы области двухфазных состояний вещества рабочего тела, образованная графиками зависимостей от температуры удельных объемов равновесных фаз насыщенного пара Vнп(T) (кривая 1) и жидкости Vж(T) (кривая 2), а также график адиабаты, проходящей через состояние насыщенного пара при минимальной температуре цикла (кривая 3). Из фиг. наглядно видно, как выбор минимальной температуры рабочего тела Tмин определяет пределы возможного изменения значений начальной температуры Tо и температуры нагревателя Tн.

На фиг. 2 показана V-T диаграмма описанного цикла. Процесс адиабатического расширения однородного рабочего тела из начального состояния представлен графиком адиабаты 1-2. Точка 2 находится на границе области двухфазных состояний.

В зависимости от выбора начальной температуры рабочее тело в точке 2 является либо насыщенным паром, либо жидкостью.

Предварительный рисунок соответствует последнему варианту.

Дальнейшее адиабатическое расширение рабочего тела приводит к разделению расширяемого вещества на равновесные фазы жидкости и насыщенного пара. Зависимость от температуры объемов равновесных фаз на втором этапе адиабатического расширения представлена кривая 2-3 (фаза жидкости) и 4-5 (фаза пара). Сжатие газообразной фазы от минимальной температуры до температуры нагревателя изображено графиком адиабаты 5-6. Процесс изотермического сжатия представлен отрезком 6-7. Состояние фаз рабочего тела в изохорном процессе установления равновесной температуры изображено отрезками 7-8 и 3-9. Процесс изохорного нагрева рабочего тела теплом нагревателя на завершающем этапе цикла, после установления теплового равновесия и объединения частей рабочего тела в начальном объеме, изображен отрезком 10-1.

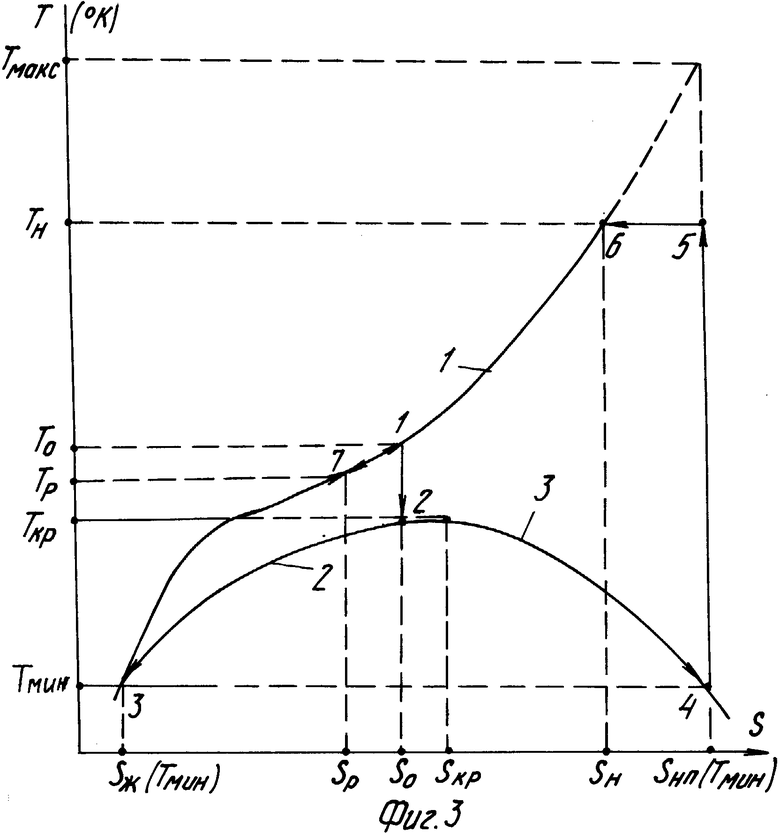

На фиг. 3 представлена T-S диаграмма цикла.

На этой диаграмме: 1 график зависимости, связывающей удельную энтропию и температуру вещества рабочего тела в изохорном процессе при начальной плотности; 2, 3 графики удельных энтропий равновесных фаз жидкости и пара вещества рабочего тела; Tо, Sо параметры начального состояния; Tр, Sр параметры состояния после установления теплового равновесия между частями рабочего тела; Tкр, Sкр критические параметры.

Отрезок 1-2 представляет процесс адиабатического расширения однородного вещества рабочего тела из начального состояния.

Точки 3, 4 характеризуют состояние равновесных фаз вещества при минимальной температуре цикла.

Отрезки 4-5 и 5-6 представляют процессы адиабатического и изотермического сжатия газовой фазы рабочего тела. Процесс установления теплового равновесия представлен участками изохоры 3-7 и 6-7. Изохорный нагрев вещества изображен участком изохоры 7-1.

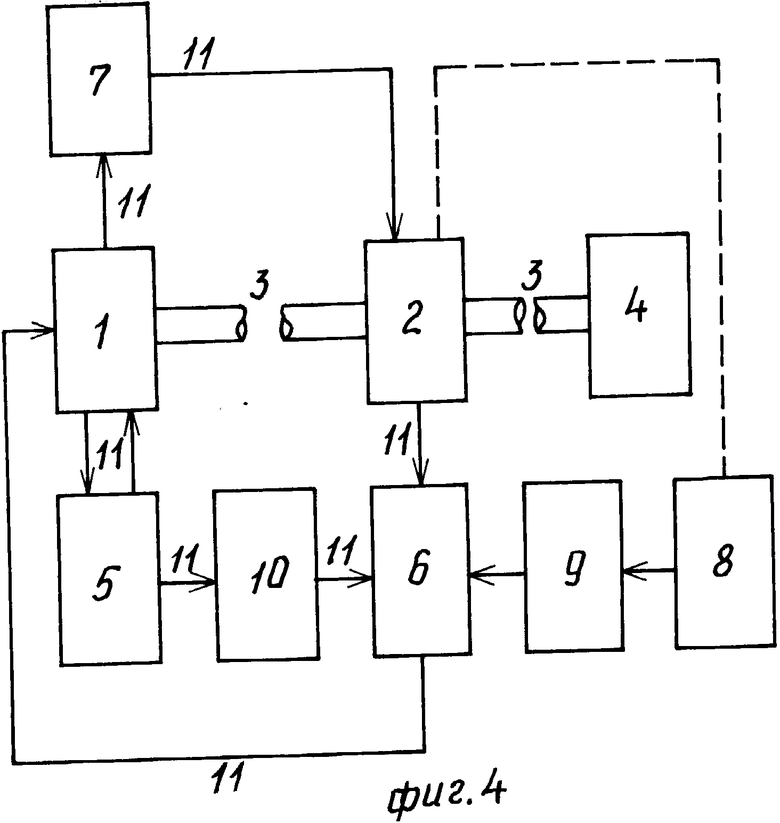

На фиг. 4 представлена схема устройства, реализующего предлагаемый способ.

На этой схеме 1 и 2 блоки цилиндров с рабочим телом, в которых находятся подвижные поршни, соединенные кривошипно-шатунными механизмами с общим коленчатым валом 3 и маховиком 4; на схеме приняты обозначения: 5, 6, 7 - резервуары, содержащие вещество рабочего тела, 8 нагреватель, 9 - теплопровод для передачи тепла от нагревателя к рабочему телу, 10 насос для перекачки жидкой фазы вещества между резервуарами, 11 трубопроводы для подачи в цилиндры и для удаления из них рабочего тела.

Стрелками на схеме показаны направления потоков вещества и тепла при работе устройства (сплошные линии потоки вещества рабочего тела, пунктирные потоки тепла).

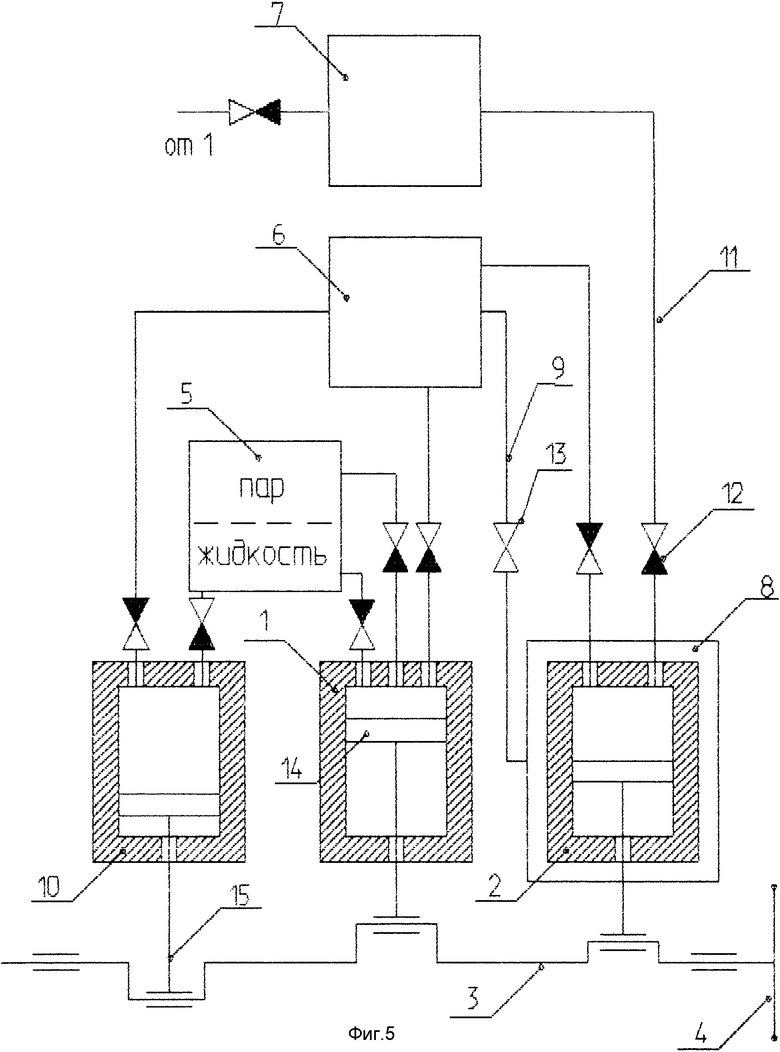

На фиг. 5 представлена конструктивная схема простейшего варианта устройства, в котором блоки рабочих цилиндров 1 и 2 на фиг. 4 состоят каждый из одного цилиндра.

Элементами устройства, изображенного на фиг. 5, являются: 1 и 2 - цилиндры с рабочим телом, 3 коленчатый вал, 4 маховик, 5 резервуар с гетерогенным веществом рабочего тела, 6 и 7 резервуары с гомогенным веществом рабочего тела, 8 резервуар, заполненный веществом нагревателя, 9 - теплопровод, 10 насос для перекачки жидкой фазы вещества рабочего тела между резервуарами, 11 трубопровод, 12 вентиль (клапан), обеспечивающий возможность одностороннего движения вещества рабочего тела по трубопроводу, 13 вентиль, регулирующий величину теплового потока по теплопроводу, 14 - поршень, 15 шатун.

Контакт стенок цилиндра 2 с веществом нагревателя в резервуаре 8 обеспечивает возможность отвода тепла от рабочего тела в процессе изотермического сжатия его газообразной фазы.

Примером, подтверждающим возможность реализации изобретения, являются результаты расчета значений термодинамических и энергетических параметров конкретного варианта описанного цикла при использовании в качестве рабочего тела азота (N2).

Данные о свойствах вещества взяты из книги Н.Б. Варгафтик "Справочник по теплофизическим свойствам газов и жидкостей" М. 1972 г. с. 433-477.

В соответствии с изложенным выше, минимальную температуру цикла можно выбрать произвольно из интервала 63,15-126,25 K.

Например, при Tмин=100 K удельные объемы равновесных фаз вещества равны

Vж(Tмин) 0,04054 л/моль,

Vнп(Tмин) 0,8758 л/моль.

Воспользовавшись уравнением адиабаты для газа Ван-дер-Ваальса (см. книгу Л.Д.Ландау и Е.М. Лифшиц "Статистическая физика" М. 1964 г. с. 271), вычисляют оценку температуры Tмакс по формуле

где b=Vкр/3=0,03071 л/моль константа уравнения Ван-дер-Ваальса,

γ1,4 показатель адиабаты.

Для указанных значений величин, входящих в формулу, Tмакс=594 K.

Начальную температуру цикла выбирают из интервала возможных значений, задав величину давления Pо в начальном состоянии рабочего тела.

Например, при Pо 5•102 бар Tо 151oK.

Адиабата, проходящая через начальное состояние, оканчивается на границе фазового равновесия между паром и жидкостью при температуре ≈117 K.

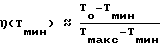

Оценку доли вещества в фазе пара в конце процесса адиабатического расширения рабочего тела вычисляют по формуле

Для значений характерных температур выбранного варианта цикла

η(Tмин) ≈ 0,1

Оценку равновесной температуры, устанавливающейся после завершения процесса сжатия газовой фазы и объединения частей рабочего тела, вычисляют по формуле

Tp ≈ [1-η(Tмин)]•Tмин+η(Tмин)•Tн

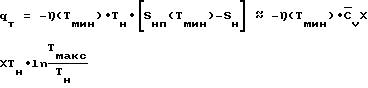

Оценку удельного количества тепла, получаемого от нагревателя в процессе изохорного нагрева рабочего тела от равновесной до начальной температуры, вычисляют по формуле

где оценка средней изохорной теплоемкости вещества при начальной плотности.

оценка средней изохорной теплоемкости вещества при начальной плотности.

Оценку удельного количества тепла, отводимого от вещества сжимаемой газовой фазы рабочего тела и передаваемого нагревателю, вычисляют по формуле

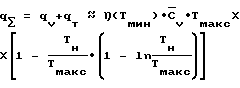

Оценку полного удельного количества тепла, получаемого рабочим телом в цикле, вычисляют по формуле

Оценку средней изохорной теплоемкости вычисляют по формуле

где Q•(T) удельная теплота испарения вещества рабочего тела.

Из приведенных формул видно, что:

при Tн, меньшем Tмакс, полное удельное количество тепла, получаемого в цикле рабочим телом, положительно. Поскольку цикл замкнут, то в соответствии с первым законом термодинамики qΣ равно удельной работе, совершенной рабочим телом.

Численная величина совершаемой работы является убывающей функцией произвольно выбранной температуры нагревателя.

Поэтому оптимальным является вариант цикла, в котором Tн взято близким Tо.

Вычисление для приведенных выше значений параметров дает:

При Tн=Tо=151 K qΣ144 кал/моль.

Увеличение температуры нагревателя до Tн=280 K (значения близкого к средней температуре вещества окружающей среды) уменьшает удельную величину получаемого тепла (совершаемой работы) до qΣ63 кал/моль.

Описанный способ реализуется устройством, аналогами которого являются общеизвестные четырехтактные двигатели внутреннего сгорания, у которых в каждом рабочем цилиндре последовательно проходят процессы всасывания, сжатия, расширения и выброса вещества рабочего тела во внешнюю среду.

Устройство, реализующее предлагаемый способ, состоит (фиг. 4) из двух блоков рабочих цилиндров 1 и 2, общего коленчатого вала 3 с маховиком 4, резервуаров 5, 6, 7, содержащих вещество рабочего тела, нагревателя 8, теплопровода 9, обеспечивающего возможность передачи регулируемого количества тепла от нагревателя к резервуару 6, насоса 10 для перекачивания вещества жидкой фазы рабочего тела из резервуара 5 в резервуар 6.

В каждом цилиндре находится подвижной поршень, соединенный кривошипно-шатунным механизмом с коленчатым валом.

Резервуары соединены с цилиндрами трубопроводами 11 и клапанами, обеспечивающими возможность подачи и удаления вещества из рабочих объемов цилиндров.

Блок цилиндров 1 предназначен для реализации адиабатических процессов предложенного термодинамического цикла. В блоке цилиндров 2 реализуется процесс изотермического сжатия рабочего тела с передачей нагревателю тепла, отводимого от сжимаемого вещества.

Температура вещества в резервуаре 5 равна выбранной минимальной температуре цикла. Удельный объем вещества в резервуаре взят таким, что оно представляло равновесную систему фаз жидкости и насыщенного пара.

В резервуаре 6 температура и плотность (давление) вещества близки к значениям, выбранным для начального состояния. Передача по теплопроводу тепла от нагревателя к резервуару 6 обеспечивает реализацию процесса изохорного нагрева рабочего тела.

Блок цилиндров 2 находится в тепловом контакте и равновесии с нагревателем (при выбранной температуре Tн).

Плотность вещества в резервуаре 7 равна плотности, достигаемой в конце процесса адиабатического сжатия газовой фазы рабочего тела.

Блоки цилиндров, резервуары и трубопроводы имеют теплоизоляцию, обеспечивающую поддержание необходимых температурных режимов.

Работа устройства происходит следующим образом. Когда в каком-либо из рабочих цилиндров блока 1 поршень находится в верхней крайней точке (при минимальном рабочем объеме), открывается впускной клапан, соединяющий через трубопровод рабочий объем цилиндра с резервуаром 6.

При дальнейшем движении поршня до момента закрытия впускного клапана в рабочий объем поступает вещество с термодинамическими параметрами начального состояния.

После закрытия впускного клапана, начинается процесс адиабатического расширения рабочего тела, который заканчивается когда поршень находится в нижней крайней точке. В этот момент открывается выпускной клапан, связывающий рабочий объем с резервуаром 5, в который вытесняется вещество при обратном ходе поршня.

При повторном движении поршня от верхней крайней точки в рабочий объем всасывается через соответствующий трубопровод и клапан необходимое количество насыщенного пара из резервуара 5.

Процесс всасывания заканчивается при нижнем положении поршня и начинается процесс адиабатического сжатия газовой фазы рабочего тела, длящийся до достижения сжимаемым веществом температуры нагревателя.

В этот момент открывается клапан, связывающий рабочий объем с резервуаром 7, и сжатое вещество вытесняется в этот резервуар. Вытеснение длится до достижения поршнем верхнего положения, после чего цикл рабочих процессов повторяется.

Аналогично протекает рабочий цикл в цилиндрах блока 2: при движении поршня от верхней крайней точки вещество поступает в рабочий объем из резервуара 7.

Процесс заканчивается при нижнем положении поршня. При обратном ходе поршня в рабочем объеме происходит изотермическое сжатие вещества.

В момент достижения начальной плотности открывается клапан, связывающий рабочий объем с резервуаром 6, и сжатое вещество вытесняется в него. Вытеснение заканчивается при верхнем положении поршня, после чего цикл повторяется.

Постоянство массы вещества в резервуарах обеспечивается перекачкой необходимого количества жидкой фазы рабочего тела из резервуара 5 в резервуар 6 с помощью насоса 10.

Такая перекачка происходит одновременно с описанными выше процессами реализуемого термодинамического цикла, для чего конструктивно насос выполняют в виде отдельного рабочего цилиндра в блоке 1. При движении поршня цилиндра от верхней крайней точки из резервуара 5 всасывается жидкая фаза вещества, а при обратном движении она вытесняется в резервуар 6.

Чтобы процессы подачи и забора вещества из резервуара не изменяли установленного температурного режима, масса вещества в резервуарах должна быть существенно больше массы, содержащейся в рабочих объемах цилиндров.

Передача преобразуемого в работу тепла от нагревателя к резервуару 6 обеспечивается наличием разности температур между ними. Стабильность процесса преобразования при фиксированных значениях характерных температур цикла поддерживают регулированием величины теплового потока.

Если выбранное значение начальной температуры цикла превосходит температуру вещества окружающей среды, то получение полезной работы является итогом передачи нагревателю и последующего преобразования тепла, получаемого от сжигания топлива.

Если начальная температура цикла меньше или равна температуре вещества среды, то само это вещество может выполнять функции нагревателя в описанном цикле и являться источником тепла, преобразуемого в полезную работу.

Приведенный выше пример показывает, что снижения характерных температур цикла достигают использованием в качестве рабочего тела вещества с низкой критической температурой.

Полезная мощность описанного устройства определена максимальным значением рабочего объема цилиндра и длительностью рабочего цикла (двойным периодом оборота коленчатого вала).

Приняв для этих параметров значения

V ~ 1 Λ; Δt ~ 2•10-2 сек,

характерные по порядку величин для существующих двигателей внутреннего сгорания, получают, что в устройстве, реализующем описанный термодинамический цикл с приведенными выше конкретными значениями параметров, в одном цилиндре задействовано ≈10 молей (≈300 г) вещества рабочего тела, при этом достижимая мощность составляет 130-300 кВт.

Признаками, отличающими от аналогов описанное устройство, обеспечивающее реализацию предлагаемого способа, являются:

1. Наличие в устройстве резервуаров с веществом рабочего тела и насоса для перекачки жидкой фазы рабочего тела, обеспечивающих замкнутость потока вещества рабочего тела во время работы устройства.

2. Наличие теплопровода для передачи рабочему телу от нагревателя тепла, преобразуемого в поезную работу.

3. Наличие рабочих цилиндров, в которых реализуется процесс изотермического сжатия газовой фазы вещества рабочего тела при температуре нагревателя с передачей ему тепла, отводимого от сжимаемого вещества.

Технико-экономическая эффективность изобретения обусловлена тем, что оно создает возможность использовать тепло, получаемое от сжигания топлива и предназначаемое для преобразования в механическую работу, с КПД в 2-3 раза большими, чем достижимые КПД применяемых в настоящее время тепловых двигателей.

Увеличение достижимых КПД в предлагаемом способе преобразования тепла в работу приведет при его реализации к соответственному сокращению расхода топлива и уменьшению загрязнения окружающей среды продуктами сгорания. Тепловые загрязнения среды, неустранимые при работе существующих тепловых двигателей, будут ликвидированы практически полностью.

Возможный размер экономии от сохранения ресурсов топлива и от улучшения экологической обстановки в результате широкой замены используемых тепловых двигателей устройствами, реализующими предлагаемое изобретение, должен быть значителен.

Еще большей будет эффективность изобретения в результате создания и внедрения устройств, реализующих процесс преобразования в полезную работу тепла, отбираемого от вещества окружающей среды.

Создание таких устройств приведет к появлению новых типов источников даровой механической энергии, оптимальных по экономичности и экологической чистоте. Приведенная оценка мощности одного из таких источников показывает, что они могут широко использоваться как в стационарных, так и в транспортных энергетических установках.

Преимущества предлагаемых устройств перед известными источниками даровой энергии (гидротехническими, ветровыми, солнечными, геотермальными и т.д.) будут состоять в большей удельной (на единицу объема) мощности и в независимости их работоспособности от географических, погодных, временных, климатических или каких-либо других условий.

Отмеченные качественные особенности предлагаемых устройств, преобразующих в полезную работу тепло, отбираемое от вещества окружающей среды, создают возможность применения этих устройств для радикального решения проблем, возникающих из-за ограниченности топливно-энергетических ресурсов и неэкологичности известных используемых источников тепла.

Использование: энергомашиностроение. Сущность изобретения: предложены способ и устройство для эффективного преобразования тепловой энергии в механическую. В способе реализуется замкнутый термодинамический процесс, в котором жидкую и паровую фазы рабочего тела разделяют при минимальной температуре цикла, а затем сжимают газообразную фазу адиабатически до достижения температуры нагревателя. В устройстве, содержащем стандартные элементы поршневого теплового двигателя, рабочие цилиндры разделены на два блока, один из которых находится в тепловом контакте и равновесии с нагревателем, а в другом каждый цилиндр адиабатически изолирован. 2 с.и. 5 з.п. ф-лы, 5 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Яворский Б.М., Детлаф А.А | |||

| Справочник по физике | |||

| - М., 1964, с | |||

| Система механической тяги | 1919 |

|

SU158A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Орлин А.С | |||

| Двигатели внутреннего сгорания | |||

| - М., 1980, с | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1998-01-10—Публикация

1995-09-01—Подача