Изобретение относится к способу обжига карбонатосодержащего материала в прямоточно-противоточной регенеративной шахтной печи (ППР-шахтная печь), а также к прямоточно-противоточной регенеративной шахтной печи.

Такая, например, известная из WO 2011/072894 A1 прямоточно-противоточная регенеративная шахтная печь имеет две вертикальные параллельные шахты, работающие периодически, причем только в одной шахте, соответствующей шахте для обжига, происходит обжиг, при этом другая шахта работает в качестве регенеративной шахты. В шахту для обжига подают окислительный газ в прямотоке с материалом и топливом, причем возникающие при этом горячие отработавшие газы, вместе с поданным снизу нагретым охлаждающим воздухом направляют через перепускной канал в шахту для выпуска газа, где отработавшие газы отводятся вверх, противоточно к материалу, и подогревают при этом материал. Материал подается в шахту, как правило, сверху, вместе с окислительным газом, причем топливо впрыскивается в зоне обжига.

Подлежащий обжигу материал проходит, как правило, в каждой шахте зону предварительного подогрева для подогревания материала, следующую за ней зону обжига, в которой материал обжигается, и следующую за ней зону охлаждения, в которой охлаждающий воздух подводят к горячему материалу.

Во время цикла, продолжающегося, например, 10–15 мин, подлежащий обжигу материал непрерывно выгружается с помощью разгрузочных устройств в обе шахты. Столб материала равномерно опускается в шахтах. Затем печь переключают так, что шахта, работавшая ранее в качестве шахты для обжига, становится регенеративной шахтой, а шахта, работавшая до этого в качестве регенеративной шахты, становится снова шахтой для обжига.

Такая прямоточно-противоточная регенеративная шахтная печь работает, например, на газообразном топливе с теплотворной способностью около 3,3 MДж/Нм³, причем газообразное топливо с теплотворной способностью менее чем 6,6 MДж/Нм³ несет с собой значительные недостатки при эксплуатации прямоточно-противоточной регенеративной шахтной печи. Например, газообразное топливо с теплотворной способностью менее чем 6,6 MДж/Нм³ содержит большую долю негорючих компонентов. Это приводит во время эксплуатации прямоточно-противоточной регенеративной шахтной печи к относительно большому количеству газообразного топлива, которое вместе с дутьевым воздухом для обжига и охлаждающим воздухом с окисью кальция представляет собой в результате большее количество отработавшего газа. Большее количество отработавшего газа содержит избыточное тепло, которое не может поглощаться известковым поддоном в зоне предварительного подогрева ППР-шахтной печи. Вследствие этого температура отработавшего газа повышается от около 100°C почти до 300°C.

Более высокая температура отработавшего газа и больший объем отработавшего газа приводят к более высоким потерям тепла, а поэтому для прямоточно-противоточной регенеративной шахтной печи, выполненной согласно современному уровню техники, если она топится газами, имеющими теплотворную способность только 3,3 МДж/Нм3, требуется примерно на 20% большее количество тепловой энергии или топлива, чем для прямоточно-противоточной регенеративной шахтной печи, которую топят природным газом.

Из-за большего объема отработавшего газа потеря давления прямоточно-противоточной регенеративной шахтной печи, выполненной согласно современному уровню техники, увеличивается примерно на 35% при эксплуатации с газообразным топливом с теплотворной способностью всего 3,3 МДж/Нм3, по сравнению с работающей на природном газе прямоточно-противоточной регенеративной шахтной печью. В той же самой степени следствием является более высокий расход электроэнергии, необходимый для уплотнения газообразного топлива и технологического воздуха.

Из документа ЕР 1 634 026 B1 известен способ, уменьшающий вышеназванные недостатки. Однако этот способ имеет недостаток в том, что требуется более крупный и дорогой теплообменник для горячего газа, который также может засоряться пылью из-за высоких рабочих температур.

Исходя из этого задачей данного изобретения является создание способа эксплуатации прямоточно-противоточной регенеративной шахтной печи, лишенной вышеуказанных недостатков.

Поставленная задача решается согласно изобретению с помощью способа, охарактеризованного признаками независимого пункта 1 формулы изобретения, и устройства, охарактеризованного признаками независимого пункта 9 формулы изобретения. Предпочтительные усовершенствованные варианты раскрыты в зависимых пунктах формулы изобретения.

Первый аспект изобретения относится к способу обжига и охлаждения материала, такого как карбонатные горные породы, в прямоточно-противоточной регенеративной шахтной печи с двумя шахтами, эксплуатируемыми попеременно как шахта для обжига и как регенеративная шахта, причем материал проходит через зону предварительного подогрева, по меньшей мере одну зону обжига и зону охлаждения к выпускному отверстию для материала. Топливо подается внутри или выше зоны предварительного подогрева соответствующей шахты, так что топливо нагревается в зоне предварительного подогрева перед поступлением в зону обжига. В этой связи под признаками «выше зоны предварительного подогрева» нужно понимать выше по потоку материала относительно зоны предварительного подогрева. Предпочтительно, чтобы топливо подавалось исключительно внутри или выше зоны предварительного подогрева. Под топливом понимается, например, газообразное топливо, такое как доменный газ с теплотворной способностью менее чем 6,6 MДж/Нм³.

Это обеспечивает равномерное газовое распределение и распределение температуры в шахтах, что является предпосылкой для создания хорошего и гомогенного качества продукта.

Прямоточно-противоточная регенеративная шахтная печь для обжига и охлаждения материала, такого как карбонатные горные породы, имеет по меньшей мере две шахты, предпочтительно расположенные параллельно друг к другу и вертикально. Шахты эксплуатируются попеременно как шахта для обжига и как регенеративная шахта, причем в направлении потока материала каждая шахта имеет зону предварительного подогрева для подогревания материала, зону обжига для обжига материала и зону охлаждения для охлаждения материала. Каждая шахта имеет, предпочтительно, впускное отверстие для материала для впуска подлежащего обжигу материала в шахту, причем в верхнем конце соответствующей шахты находится, в частности, впускное отверстие для материала, так что материал падает под действием силы тяжести в соответствующую шахту. Подача подлежащего обжигу материала в соответствующую шахту осуществляется, например, по высоте на том же самом уровне, что и впуск топлива. Впускное отверстие для топлива расположено выше или внутри зоны предварительного подогрева. В частности, подача топлива осуществляется в верхнем конце зоны предварительного подогрева, так что топливо, в частности газообразное топливо, полностью проходит всю зону предварительного подогрева перед поступлением в зону обжига.

Шахты сообщены друг с другом, предпочтительно, через газовый канал, так что газ может проходить из одной шахты в другую шахту. Газовый канал выполняет функцию перепускного канала между обеими шахтами.

Под «подлежащим обжигу материалом» понимается, в частности, известняк или доломит.

Согласно первому варианту осуществления изобретения, окислительный газ подается в зону обжига. Предпочтительно, чтобы окислительный газ подавался исключительно в зону обжига, а не в зону предварительного подогрева. Средства для введения окислительного газа расположены, в частности, внутри зоны обжига. Введение окислительного газа, например воздуха, обогащенного кислородом воздуха, или кислородосодержащего газа с содержанием кислорода около 80%, или почти чистого кислорода, осуществляют, предпочтительно, в направлении потока материала, внутри зоны предварительного подогрева, на входе зоны обжига или внутри зоны обжига. Введение окислительного газа в зону обжига осуществляют, согласно другому варианту осуществления изобретения, через множество фурм. Например, окислительный газ вводят через фурмы в соответствующую шахту, причем фурмы выполнены, в частности, L-образно, расположены равномерно на некотором расстоянии друг от друга и продолжаются из зоны предварительного подогрева в зону обжига, так что окислительный газ нагревается, предпочтительно, внутри фурм в зоне предварительного подогрева и выходит из фурм в зоне обжига. Это предоставляет преимущество целенаправленного введения окислительного газа в зону обжига, в которой происходит сгорание газообразного топлива.

Также возможно введение окислительного воздуха в шахту через по меньшей мере одно или множество щелевых отверстий в стенке шахты. Щелевые отверстия продолжаются, например, по существу горизонтально, в частности поперек, к направлению потока материала. Щелевые отверстия образуют впускные отверстия для впуска окислительного воздуха в соответствующую шахту, и, например, они все расположены на одинаковом уровне по высоте, при этом, в частности, расположены равномерно друг от друга на некотором расстоянии. Преимущество такого выполнения состоит в том, что тонкий в виде завесы поток окислительного газа проходит вниз в направлении потока материала на внутренней стенке шахты или рядом с ней, так что СО газообразного топлива полностью сгорает. Альтернативно или дополнительно к щелевым отверстиям могут предусматриваться вышеописанные фурмы.

Предпочтительно, чтобы в нескольких местах внутри шахты были предусмотрены впускные отверстия для впуска окислительного газа. Например, впускные отверстия выполнены в виде щелей в стенке шахты или в виде фурм. Такие впускные отверстия предусмотрены, например, во многих следующих друг за другом местах в направлении потока материала внутри зоны обжига. Также предполагается предусматривать входные отверстия внутри зоны предварительного подогрева, в частности на границе между зоной предварительного подогрева и зоной обжига.

Согласно другому варианту осуществления изобретения, топливо, в частности газообразное топливо, имеет теплотворную способность менее чем 6,6 MДж/Нм³, в частности от 1 MДж/Нм³ до 6,6 MДж/Нм³, предпочтительно от 2 MДж/Нм³ до 4 MДж/Нм³, наиболее предпочтительно 3,3 MДж/Нм³.

Согласно другому варианту осуществления изобретения, на переходе между зоной предварительного подогрева и зоной обжига, или внутри зоны предварительного подогрева, или внутри зоны обжига расположено сопротивление потоку для создания области без подлежащего обжигу материала, причем внутрь этой области без подлежащего обжигу материала вводят окислительный газ. Под сопротивлением потоку подразумевается, например, расположенная поперек к направлению потока материала балка. Ниже балки образуется область без подлежащего обжигу материала, в который вводят окислительный газ. Это предоставляет преимущество равномерного введения и распределения окислительного газа в соответствующей шахте.

Согласно другому варианту осуществления изобретения окислительный газ вводится в кольцевое пространство, расположенное вокруг зоны обжига, в частности, вокруг перехода между зоной предварительного подогрева и зоной обжига. Кольцевое пространство, предпочтительно, расположено концентрически вокруг зоны предварительного подогрева и или вокруг зоны обжига одной или всех шахт прямоточно-противоточной регенеративной шахтной печи. Кольцевое пространство представляет собой область без подлежащего обжигу материала, в которую, предпочтительно, вводят окислительный газ.

Согласно другому варианту осуществления изобретения соответствующая одна шахта эксплуатируется в течение длительности цикла обжига как шахта для обжига, при этом во время цикла обжига осуществляются следующие этапы способа:

а) подача топлива через впускное отверстие для топлива в шахту для обжига в течение времени подачи топлива;

б) подача инертного газа через впускное отверстие для топлива в шахту для обжига в течение времени предварительной продувки;

в) подача газа с низким содержанием кислорода через впускное отверстие для топлива в шахту для обжига в течение времени дополнительной продувки;

г) переключение режима работы печи, причем функция шахты для обжига и функция регенеративной шахты меняются местами.

Описанные выше этапы способа осуществляются, предпочтительно, поочередно, в указанной последовательности.

Инертным газом является, например, азот или двуокись углерода. Инертный газ вводят в шахту для обжига, предпочтительно, через впускные отверстия для топлива выше или внутри зоны предварительного подогрева, вследствие этого газообразное топливо проталкивается вниз, предпочтительно, в направлении потока материала. Предпочтительно, чтобы после времени предварительной продувки внутри или выше зоны предварительного подогрева шахты для обжига больше не было воспламеняющейся газовой смеси. За временем предварительной продувки, предпочтительно, по времени следует время дополнительной продувки, причем во впускные отверстия для топлива шахты для обжига вводят обедненный кислородом газ, например отработавший газ печи, вследствие чего, предпочтительно, уже разбавленное газообразное топливо проталкивается дальше вниз в направлении потока материала внутри шахты для обжига. В конце времени дополнительной продувки концентрация вредных для окружающей среды газов внутри и выше зоны предварительного подогрева шахты для обжига, предпочтительно, настолько незначительна, что может начинаться переключение на другую шахту, еще эксплуатируемую в качестве регенеративной шахты.

Преимущество заключается в том, что при изменении режима эксплуатации, или в конце цикла, когда эксплуатация шахт в качестве шахты для обжига или регенеративной шахты меняется, еще не сожженное газообразное топливо внутри зоны обжига шахты для обжига, предпочтительно, полностью сгорает, прежде чем функции шахт печи изменятся, для сведения к минимуму опасности взрыва и предотвращения недопустимых выбросов в атмосферу.

Согласно другому варианту осуществления изобретения, окислительный газ вводят в шахту для обжига через фурмы во время предварительной продувки и/или дополнительной продувки. Вследствие этого горючие газы, которые поступают сверху во время предварительной и дополнительной продувки в зону обжига, полностью сгорают.

Изобретение относится также к прямоточно-противоточной регенеративной шахтной печи для обжига и охлаждения материала, такого как карбонатные горные породы, с двумя шахтами, выполненными с возможностью попеременной работы как шахта для обжига и как регенеративная шахта, причем в направлении потока материала каждая шахта имеет зону предварительного подогрева для подогревания материала, зону обжига для обжига материала и зону охлаждения для охлаждения материала. Выше или внутри зоны предварительного подогрева расположено впускное отверстие для топлива для впуска топлива в соответствующую шахту. Описанные выше со ссылкой на способ эксплуатации прямоточно-противоточной регенеративной шахтной печи преимущества и варианты осуществления изобретения относятся также, в отношении устройства, к прямоточно-противоточной регенеративной шахтной печи.

Согласно одному варианту осуществления изобретения, внутри зоны обжига, расположено множество фурм или щелевых отверстий в стенке шахты для введения окислительного газа. Фурмы продолжаются, например, от зоны предварительного подогрева в зону обжига, так что выпускное отверстие фурм расположено внутри зоны обжига.

Согласно другому варианту осуществления изобретения, внутри зоны обжига расположено множество газовых фурм или щелевых отверстий в стенке шахты для введения окислительного газа. Газовые фурмы расположены, предпочтительно, альтернативно или дополнительно к описанным выше фурмам внутри зоны обжига и/или зоны охлаждения и/или внутри газового канала для соединения шахт, причем газовые фурмы расположены, в частности, ниже по потоку материала относительно указанных фурм. Например, газовые фурмы расположены внутри зоны обжига и/или зоны охлаждения равномерно на некотором расстоянии друг от друга. Введение окислительного газа в другом, расположенном ниже по потоку участке внутри зоны обжига и/или зоны охлаждения обеспечивает полное сгорание топлива внутри прямоточно-противоточной регенеративной шахтной печи.

Согласно еще одному варианту осуществления изобретения, в переходе между зоной предварительного подогрева и зоной обжига расположено сопротивление потоку для создания области без подлежащего обжигу материала. Согласно другому варианту осуществления изобретения, предусмотрены средства для введения окислительного газа в область без подлежащего обжигу материала.

Согласно другому варианту осуществления изобретения, каждая шахта имеет соответствующий один газосборный канал, выполненный в виде кольцевого пространства, причем газосборные каналы шахт сообщены друг с другом через газовый канал. Предпочтительно, чтобы прямоточно-противоточная регенеративная шахтная печь имела газовый канал для сообщения шахт друг с другом, причем газовый канал на некотором участке соединяет, например, зоны охлаждения и/или зоны обжига шахт друг с другом. Газосборный канал, предпочтительно, расположен в виде кольцевого пространства вокруг зоны охлаждения и/или зоны обжига соответствующей шахты.

Это дает преимущество в более равномерном распределении газа и распределении температуры в шахтах и, как следствие, в лучшем качестве продукта при небольших выбросах загрязняющих веществ. Еще одно преимущество состоит в том, что несожженное газообразное топливо, проходящее из зоны предварительного подогрева в газовый канал, лучше дожигается в нем вместе с охлаждающим воздухом, подаваемым в шахту для обжига, так как объем газового канала существенно больше.

Изобретение поясняется чертежами, на которых представлено следующее:

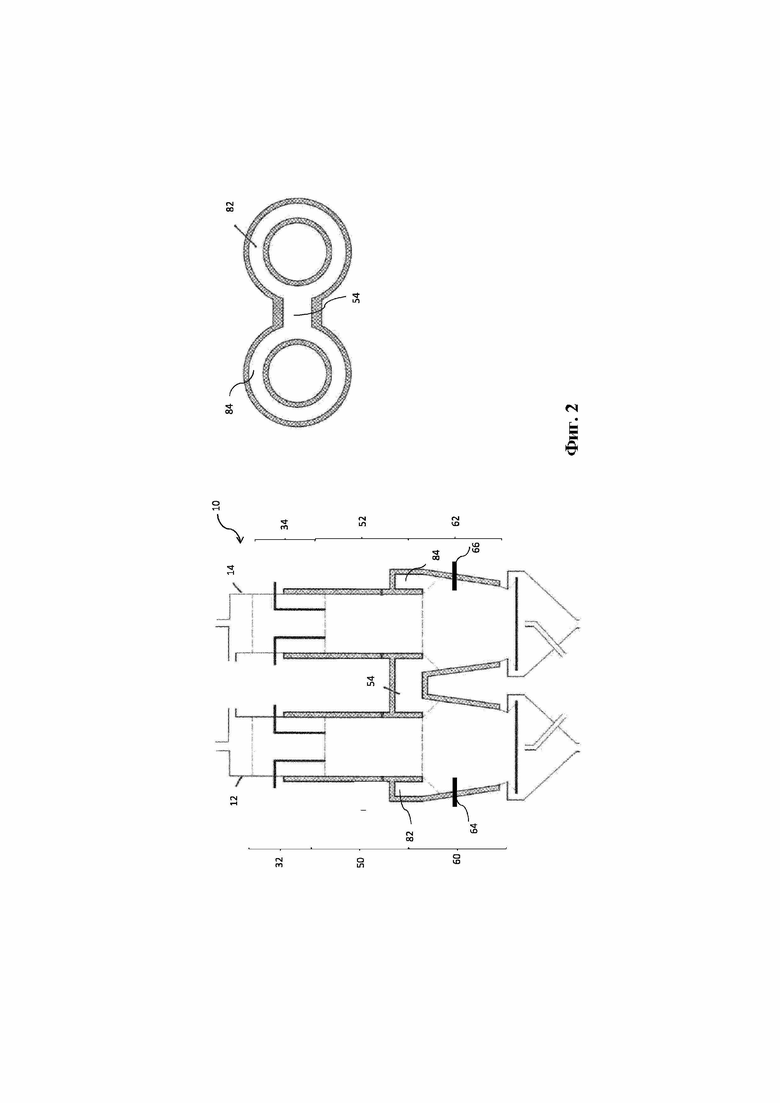

фиг. 1 – продольное и поперечное сечения прямоточно-противоточной регенеративной шахтной печи согласно первому варианту осуществления изобретения;

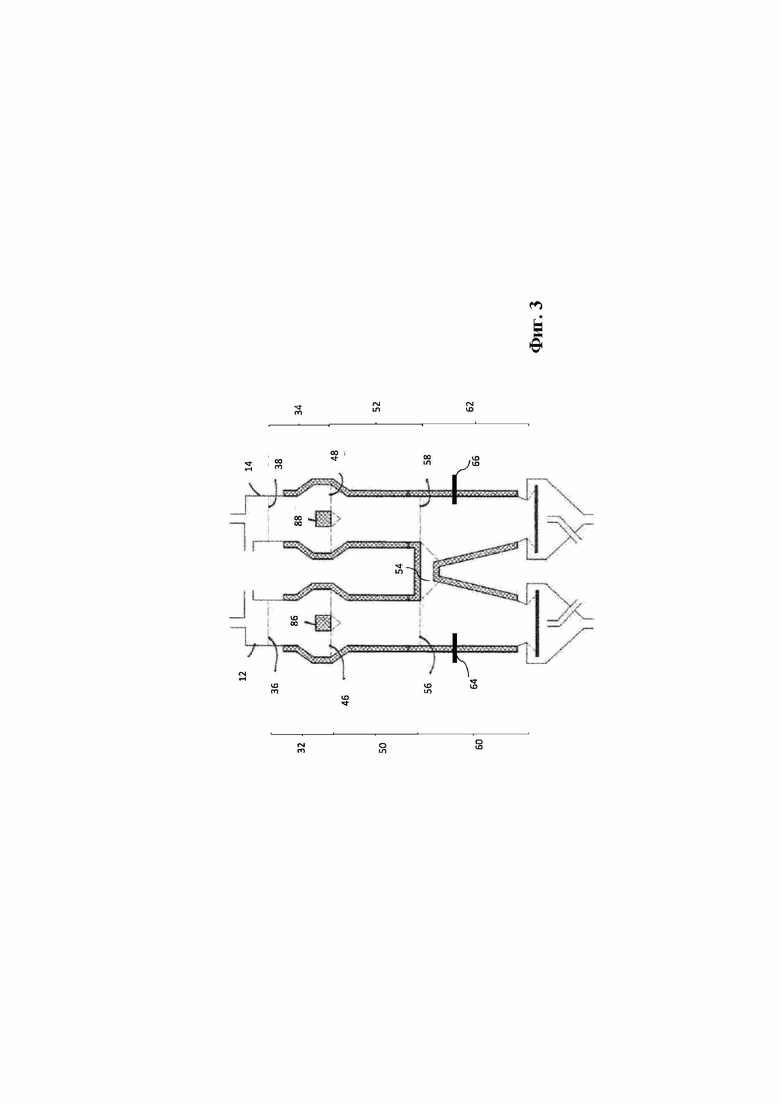

фиг. 2 – продольное и поперечное сечения прямоточно-противоточной регенеративной шахтной печи согласно другому варианту осуществления изобретения;

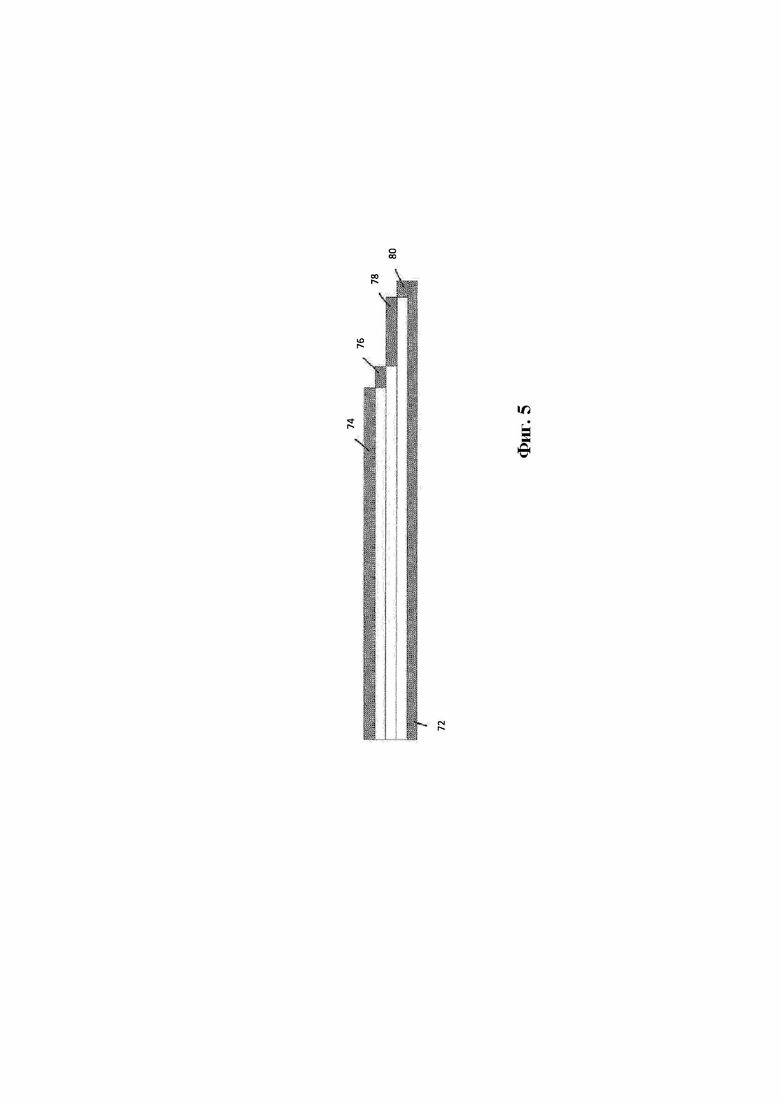

фиг. 3 – продольное сечение прямоточно-противоточной регенеративной шахтной печи согласно еще одному варианту осуществления изобретения;

фиг. 4 – продольное сечение прямоточно-противоточной регенеративной шахтной печи согласно другому варианту осуществления изобретения;

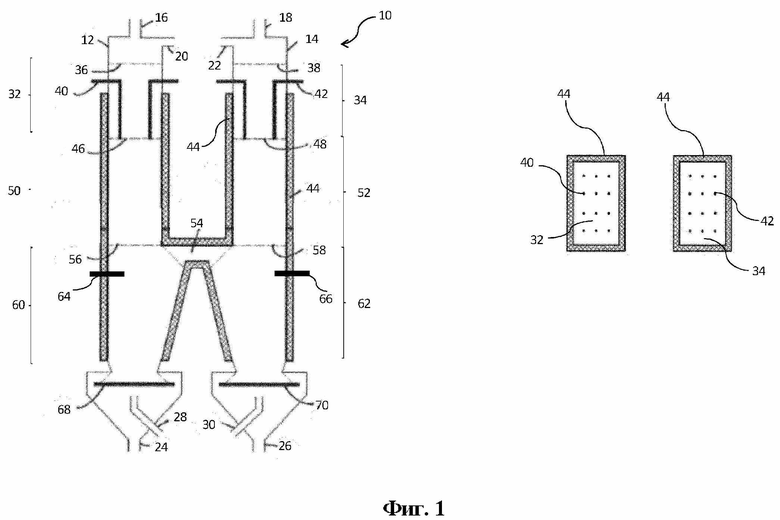

фиг. 5 – изображение временных диаграмм внутри шахты, работающей в качестве шахты для обжига в течение цикла обжига, согласно одному варианту осуществления изобретения.

На фиг. 1 представлена прямоточно-противоточная регенеративная шахтная печь 10 с двумя параллельными и направленными вертикально шахтами 12, 14. Каждая шахта 12, 14 имеет соответствующее одно впускное отверстие 16, 18 для материала для впуска подлежащего обжигу материала в соответствующую шахту 12, 14 прямоточно-противоточной регенеративной шахтной печи. В качестве примера впускные отверстия 16, 18 для материала расположены на верхнем конце соответствующей шахты 12, 14, так что материал падает через впускное отверстие 16, 18 для материала в шахту 12, 14 под действием силы тяжести.

Кроме того, каждая шахта 12, 14 имеет на своем верхнем конце впускное отверстие 20, 22 для топлива для впуска газообразного топлива. В качестве примера впускные отверстия 20, 22 для топлива расположены по высоте на том же уровне, что и впускные отверстия 16, 18 для материала.

На нижнем конце каждой шахты 12, 14 расположено выпускное отверстие 24, 26 для материала, предназначенное для выпуска материала, который был обожжен в соответствующей шахте 12, 14. Каждая шахта 12, 14 имеет на своем нижнем конце впускное отверстие 28, 30 для охлаждающего воздуха для впуска охлаждающего воздуха в соответствующую шахту 12, 14. При эксплуатации прямоточно-противоточной регенеративной шахтной печи 10 подлежащий обжигу материал проходит сверху вниз через соответствующую шахту 12, 14, причем охлаждающий воздух проходит через соответствующую шахту снизу вверх, противоточно к материалу, проходящему через соответствующую шахту 12, 14. В качестве примера отработавший газ печи отводится из соответствующей шахты 12, 14 через впускное отверстие 16, 18 для материала или впускное отверстие 20, 22 для топлива, или для него имеется отдельное выпускное отверстие для газа.

Под впускными отверстиями 16, 18 для материала и впускными отверстиями 20, 22 для топлива, в направлении потока материала, примыкает зона 32, 34 предварительного подогрева соответствующей шахты 12, 14. В зоне 32, 34 предварительного подогрева материал и топливо подогреваются, предпочтительно, почти до 700°C. Предпочтительно, чтобы соответствующая шахта 12 была заполнена подлежащим обжигу материалом до верхней граничной поверхности 36, 38 зоны 32, 34 предварительного подогрева. Материал и топливо, в частности горючий газ, предпочтительно, подаются в соответствующую шахту выше зоны 32, 34 предварительного подогрева. В качестве примера по меньшей мере одна часть зоны 32, 34 предварительного подогрева и примыкающая к ней в направлении потока материала часть соответствующей шахты 12, 14 окружены огнеупорной футеровкой 44.

В зоне 32, 34 предварительного подогрева, необязательно, расположено множество фурм, которые, соответственно, служат в качестве впуска для окислительного газа, например кислородосодержащего воздуха, в частности обогащенного кислородом воздуха, или газа с содержанием кислорода около 80%, или почти чистого кислорода. На фиг. 1 также показан вид в поперечном сечении прямоточно-противоточной регенеративной шахтной печи 10 на уровне фурм 40, 42. В качестве примера в каждой шахте 12, 14 расположены двенадцать фурм 40, 42, причем по существу равномерно на некотором расстоянии друг от друга. Фурмы 40, 42 имеют, например, L-образную форму и продолжаются, предпочтительно, в горизонтальном направлении в соответствующей шахте 12, 14 вовнутрь, а внутри шахты 12, 14 – в вертикальном направлении, в частности в направлении потока материала. Концы фурм 40, 42 шахты 12, 14, предпочтительно, расположены на одном уровне по высоте. Предпочтительно, чтобы плоскость, в которой расположены концы фурм 40, 42, представляла собой соответствующие нижние граничные поверхности 46, 48 соответствующей зоны 32, 34 предварительного подогрева. Альтернативно или дополнительно к фурмам 40, 42, щелевые отверстия в стенке шахты также могут образовывать впускные отверстия для впуска в шахту окисляющего воздуха.

В направлении потока материала к зоне 32, 34 предварительного подогрева примыкает зона 50, 52 обжига. В зоне обжига топливо сжигается, и подогретый материал обжигается при температуре около 1000°C. Введенный через фурмы 40, 42 в зону 50, 52 обжига окислительный газ обеспечивает сгорание топлива в зоне 50, 52 обжига. Внутри зоны 50, 52 обжига и/или зоны 60, 62 охлаждения, необязательно, предусмотрено множество газовых фурм 64, 66, продолжающихся в зону 50, 52 обжига и/или зону 60, 62 охлаждения ниже по потоку материала относительно описанных фурм 40, 42 и служащих для впуска окислительного газа в зону 50, 52 обжига и/или зону 60, 62 охлаждения. В качестве примера газовые фурмы 64, 66 расположены в нижнем участке зоны обжига, около нижней граничной поверхности 56, 58 зоны 50 обжига, и/или в верхнем участке зоны 60, 62 охлаждения, рядом с нижней границей зоны 50, 52 обжига. Также газовые фурмы 64, 66 могут быть расположены внутри зоны 60, 62 охлаждения, как это изображено на фиг. 1.

Прямоточно-противоточная регенеративная шахтная печь 10 имеет, кроме того, газовый канал 54 для сообщения обеих шахт 12, 14 друг с другом. На верхнем уровне по высоте газового канала 54, предпочтительно, расположена нижняя граничная поверхность 56, 58 зоны 50, 52 обжига, в частности расположен конец зоны 50, 52 обжига. В направлении потока материала к зоне 50, 52 обжига в каждой шахте 12, 14 примыкает зона 60, 62 охлаждения, продолжающаяся до выпускного отверстия 24, 26 для материала или до разгрузочного устройства 68, 70 соответствующей шахты. Материал внутри зоны 60, 62 охлаждения охлаждается почти до 100°C.

На конце каждой шахты 12, 14, на котором имеется выпускное отверстие для материала, расположено разгрузочное устройство 68, 70. В качестве примера разгрузочные устройства 68, 70 содержат горизонтальные пластины, позволяющие материалу проходить сбоку между разгрузочными устройствами 68, 70 и стенкой корпуса прямоточно-противоточной регенеративной шахтной печи. Разгрузочное устройство 68, 70 выполнено, предпочтительно, в виде толкательно-поворотного стола или стола со сбрасывателем. Это обеспечивает равномерную скорость прохождения подлежащего обжигу материала через шахты 12, 14 печи.

При эксплуатации прямоточно-противоточной регенеративной шахтной печи 10 соответствующая одна из шахт 12, 14 активна, а соответствующая другая шахта 12, 14 – пассивна. Активную шахту 12, 14 называют шахтой обжига, а пассивную шахту 12, 14 – регенеративной шахтой. Прямоточно-противоточная регенеративная шахтная печь 10 работает циклами, причем обычное число циклов составляет от 75 до 150 циклов в день. По истечении продолжительности цикла функции шахт 12, 14 меняются местами. Этот процесс повторяется постоянно. Через впускные отверстия 16, 18 для материала поочередно подают материал, такой как известняк или доломит, в шахту 12, 14, работающую в качестве шахты для обжига. В шахту 12, 14, работающую как шахта для обжига, через отверстие 20, 22 для введения топлива в шахту для обжига вводят газообразное топливо, такое как, например, доменный газ, причем впускное отверстие 20, 22 для топлива служит в регенеративной шахте в качестве выпускного отверстия для отработавшего газа. Газообразное топливо нагревают в зоне 32, 34 предварительного подогрева шахты для обжига до температуры около 700°C.

Через фурмы 40, 42 в шахту для обжига подают окислительный газ, например воздух, обогащенный кислородом воздух или кислород, однако, предпочтительно, окислительный газ с высоким содержанием кислорода, наиболее предпочтительно – окислительный газ с высоким содержанием кислорода, более чем 80 % по объему. Этот способ значительно сокращает объемы газа, проходящие через зону 50, 52 обжига и зону 32, 34 предварительного подогрева регенеративной шахты, причем газы, проходящие через зону 32, 34 предварительного подогрева регенеративной шахты, не содержат избыток тепла и имеют, предпочтительно, температуру отработавшего газа около 100°C. Из-за меньших объемов газа значительно снижается потеря давления по всей печи, что приводит к значительной экономии электрической энергии в компрессорах для технологического газа.

На фиг. 2 показан еще один вариант осуществления прямоточно-противоточной регенеративной шахтной печи 10 с двумя параллельными шахтами 12, 14, причем данная прямоточно-противоточная регенеративная шахтная печь по существу соответствует прямоточно-противоточной регенеративной шахтной печи 10 по фиг. 1. Для наглядности некоторые ссылочные позиции, уже обозначенные на фиг. 1, опущены. В отличие от прямоточно-противоточной регенеративной шахтной печи 10 по фиг. 1, прямоточно-противоточная регенеративная шахтная печь 10 по фиг. 2 имеет круглое поперечное сечение. Однако возможны все формы поперечного сечения, такие как круглое, овальное, четырехугольное или многоугольное. Кроме того, прямоточно-противоточная регенеративная шахтная печь 10 по фиг. 2 имеет газосборный канал 82, 84, выполненный в виде кольцевого пространства. Газосборный канал продолжается, предпочтительно, по окружности вокруг нижнего участка зоны 50, 52 обжига, в частности, ниже газовых фурм 64, 66. Каждая шахта 12, 14 имеет соответствующий один газосборный канал 82, 84, причем по высоте газосборные каналы 82, 84 расположены на уровне газового канала 54 для сообщения обеих шахт 12, 14. В частности, газосборные каналы 82, 84 обеих шахт 12, 14 сообщены друг с другом через газовый канал 54. В частности, газосборный канал 82 сообщен с зоной 60, 62 охлаждения, так что охлаждающий газ по меньшей мере частично проходит в газосборный канал 82.

Эта конструкция приводит, предпочтительно, к более равномерному распределению газа и температуры в шахтах 12, 14, а вследствие этого, – к лучшему качеству продукта и к меньшим выбросам загрязняющих веществ. Другое преимущество этой конструкции состоит в том, что в любом случае не сгоревшее газообразное топливо, проходящее из зоны 32, 34 предварительного подогрева в газовый канал 54, еще лучше дожигается в нем вместе с охлаждающим воздухом, подаваемым в шахту для обжига, так как объем газового канала существенно больше.

На фиг. 3 показан другой вариант осуществления прямоточно-противоточной регенеративной шахтной печи 10 с двумя параллельными шахтами 12, 14, причем данная прямоточно-противоточная регенеративная шахтная печь по существу соответствует прямоточно-противоточной регенеративной шахтной печи 10 по фиг. 1. Для наглядности несколько ссылочных позиций, уже обозначенных на фиг. 1, не показаны. В отличие от прямоточно-противоточной регенеративной шахтной печи 10 по фиг. 1, прямоточно-противоточная регенеративная шахтная печь 10 по фиг. 3 не имеет фурм 40, 42. Предусмотрено только несколько газовых фурм 64, 66 внутри зоны 50, 52 обжига и/или зоны 60, 62 охлаждения. Кроме того, в каждой зоне 32, 34 предварительного подогрева прямоточно-противоточная регенеративная шахтная печь 10 по фиг. 3 имеет ориентированное поперек к направлению потока материала сопротивление потоку, в частности балку 86, 88. Ниже балки 86, 88 вводится окислительный газ, например: воздух, обогащенный кислородом воздух, кислород или окислительный газ с содержанием кислорода по меньшей мере 80%.

На фиг. 4 показан еще один вариант осуществления прямоточно-противоточной регенеративной шахтной печи 10 с двумя параллельными шахтами 12, 14, причем данная прямоточно-противоточная регенеративная шахтная печь по существу соответствует прямоточно-противоточной регенеративной шахтной печи 10 по фиг. 2. Для наглядности некоторые ссылочные позиции, уже обозначенные на фиг. 2, опущены. В отличие от прямоточно-противоточной регенеративной шахтной печи 10 по фиг. 2, прямоточно-противоточная регенеративная шахтная печь 10 по фиг. 4 не имеет фурм 40, 42. Прямоточно-противоточная регенеративная шахтная печь 10 фиг. 4 имеет дополнительное кольцевое пространство 90, 92, продолжающееся вокруг нижнего участка соответствующей зоны 32, 34 предварительного подогрева. Кольцевое пространство 90, 92 сообщено с зоной обжига и представляет собой, например, зону, в которой нет подлежащего обжигу материала. Внутрь кольцевого пространства 90, 92, предпочтительно, подают окислительный газ, например: воздух, или обогащенный кислородом воздух, или кислород, но, предпочтительно, окислительный газ с высоким содержанием кислорода, наиболее предпочтительно окислительный газ с содержанием кислорода более чем 80 % по объему.

В качестве примера прямоточно-противоточные регенеративные шахтные печи по фиг. 1-4 соответственно имеют две шахты 12, 14. Возможно также, чтобы в прямоточно-противоточной регенеративной шахтной печи были предусмотрены три или большее количество соединенных друг с другом шахт. Изображенные на фиг. 1-4 газовые фурмы 64, 66 могут, например, дополнительно или альтернативно к изображенным газовым фурмам располагаться внутри газового канала 54, чтобы окислительный газ непосредственно подводился в газовый канал.

Каждая из шахт 12, 14 прямоточно-противоточной регенеративной шахтной печи 10 эксплуатируется в течение цикла обжига как шахта для обжига, а затем во время регенеративного цикла как регенеративная шахта.

На фиг. 5 изображены временные диаграммы в период цикла обжига. Длительность цикла 72 обжига делится на время 74 подачи топлива, время 76 предварительной продувки, время 78 дополнительной продувки и время 80 переключения. Во время 76 предварительной продувки инертный газ, такой как, например, азот или двуокись углерода, подают на впускные отверстия 20, 22 для топлива в шахты для обжига, непосредственно после отключения подачи топлива, а вследствие этого газообразное топливо, предпочтительно, выталкивается вниз в направлении потока материала. По истечении времени 76 предварительной продувки внутри или выше зоны 32, 34 предварительного подогрева шахты для обжига воспламеняющаяся газовая смесь, предпочтительно, больше не находится. За временем 76 предварительной продувки следует время 78 дополнительной продувки, причем на впускные отверстия 20, 22 для топлива шахты для обжига подают газ с низким содержанием кислорода, такой как, например, отработавший газ печи, вследствие чего, предпочтительно, уже разбавленное газообразное топливо выталкивается внутри шахты для обжига вниз в направлении потока материала. В конце времени 78 дополнительной продувки концентрация вредных для окружающей среды газов внутри и выше зоны 32, 34 предварительного подогрева шахты для обжига настолько низка, что, предпочтительно, может начинаться переключение на другую шахту 12, 14, еще эксплуатируемую как регенеративная шахта. Предпочтительно, если окислительный газ подают, в частности, непрерывно, в течение времени 76 предварительной продувки и времени 78 дополнительной продувки, через фурмы 40, 42 в шахту для обжига, при этом горючие газы, поступающие сверху во время предварительной и дополнительной продувки в зону 50, 52 обжига, полностью сжигаются.

Описанный выше способ эксплуатации прямоточно-противоточной регенеративной шахтной печи 10 имеет преимущество в том, что при изменении режима эксплуатации, или к концу цикла, когда эксплуатация шахт 12, 14 в качестве шахты для обжига или регенеративной шахты меняются местами, еще не сгоревшее газообразное топливо внутри зоны 50, 52 обжига шахты для обжига, предпочтительно, полностью сжигается, прежде, чем функционирование шахт печи поменяется местами для сведения к минимуму опасности взрыва и предотвращения недопустимых выбросов в атмосферу.

Также возможна эксплуатация вышеописанной прямоточно-противоточной шахтной печи 10, в частности, в фазе старта, когда окислительный газ подают в соответствующую шахту 12, 14 через впускные отверстия 20, 22 для топлива, причем топливо, в частности газообразное топливо, подается через фурмы 40, 42 в переход между зоной 32 34 предварительного подогрева и зоной 50, 52 обжига.

10 – прямоточно-противоточная регенеративная шахтная печь

12, 14 – шахта

16, 18 – впускное отверстие для материала

20, 22 – впускное отверстие для топлива

24, 26 – выпускное отверстие для материала

28, 30 – впускное отверстие для охлаждающего воздуха

32, 34 – зона предварительного подогрева

36, 38 – верхняя граничная поверхность зоны предварительного подогрева

40, 42 – фурмы

44 – огнеупорная футеровка

46, 48 – нижняя граничная поверхность зоны предварительного подогрева / верхняя граничная поверхность зоны обжига

50, 52 – зона обжига

54 – газовый канал

56, 58 – нижняя граничная поверхность зоны обжига / верхняя граничная поверхность зоны охлаждения

60, 62 – зона охлаждения

64, 66 – газовые фурмы

68, 70 – разгрузочное устройство

72 – время цикла обжига

74 – время подачи топлива

76 – время предварительной продувки

78 – время дополнительной продувки

80 – время переключения

82, 84 – газосборный канал

86, 88 – балка

90, 92 – кольцевое пространство.

Группа изобретений относится к способу обжига карбонатосодержащего материала в прямоточно-противоточной регенеративной шахтной печи (ППР-шахтная печь), а также к прямоточно-противоточной регенеративной шахтной печи. Способ включает обжиг и охлаждения карбонатных горных пород в прямоточно-противоточной регенеративной шахтной печи (10) с двумя шахтами (12, 14), эксплуатируемыми попеременно: как шахта для обжига и как регенеративная шахта. Причем материал пропускают через зону (32, 34) предварительного подогрева, по меньшей мере одну зону (50, 52) обжига и зону (60, 62) охлаждения к выпускному отверстию (24, 26) для материала. При этом топливо подают внутри или выше зоны (32, 34) предварительного подогрева, при этом топливо нагревают в зоне (32, 34) предварительного подогрева перед поступлением в зону (50, 52) обжига. Техническим результатом является снижение расхода тепловой энергии или топлива, снижение расхода электроэнергии. 2 н. и 13 з.п. ф-лы, 5 ил.

1. Способ обжига и охлаждения материала, такого как карбонатные горные породы, в прямоточно-противоточной регенеративной шахтной печи (10) с двумя шахтами (12, 14), эксплуатируемыми попеременно как шахта для обжига и как регенеративная шахта, причем материал пропускают через зону (32, 34) предварительного подогрева, по меньшей мере одну зону (50, 52) обжига и зону (60, 62) охлаждения к выпускному отверстию (24, 26) для материала,

отличающийся тем, что

топливо подают внутри или выше зоны (32, 34) предварительного подогрева, при этом топливо нагревают в зоне (32, 34) предварительного подогрева перед поступлением в зону (50, 52) обжига.

2. Способ по п. 1, отличающийся тем, что окислительный газ подают в зону (50, 52) обжига.

3. Способ по п. 1 или 2, отличающийся тем, что топливо имеет теплотворную способность менее чем 6,6 MДж/Нм3, в частности от 1 MДж/Нм3 до 6,6 MДж/Нм3, предпочтительно от 2 MДж/Нм3 до 4 MДж/Нм3, наиболее предпочтительно 3,3 MДж/Нм3.

4. Способ по любому из пп. 1-3, отличающийся тем, что введение окислительного газа в зону (50, 52) обжига осуществляют через множество фурм (40, 42) или щелевых отверстий в стенке шахты.

5. Способ по любому из пп. 1-4, отличающийся тем, что на переходе между зоной (32, 34) предварительного подогрева и зоной (50, 52) обжига расположено сопротивление (86, 88) потоку для создания области без подлежащего обжигу материала, причем окислительный газ вводят в указанную область.

6. Способ по любому из пп. 1-5, отличающийся тем, что окислительный газ вводят в кольцевое пространство (90, 92), сообщенное с зоной (50, 52) обжига и расположенное вокруг зоны (50, 52) обжига, в частности вокруг перехода между зоной (32, 34) предварительного подогрева и зоной (50, 52) обжига.

7. Способ по любому из пп. 1-6, отличающийся тем, что соответствующую шахту (12, 14) эксплуатируют как шахту (12, 14) для обжига в течение длительности цикла (72) обжига, при этом во время цикла (72) обжига осуществляют следующие этапы способа:

a) подачу топлива через впускное отверстие (20, 22) для топлива в шахту для обжига в течение времени (74) подачи топлива;

б) подачу инертного газа через впускное отверстие (20, 22) для топлива в шахту для обжига в течение времени (76) предварительной продувки;

в) подачу газа с низким содержанием кислорода через впускное отверстие (20, 22) для топлива в шахту для обжига в течение времени дополнительной продувки (78);

г) переключение режима работы печи, причем функция шахты для обжига и функция регенеративной шахты (12, 14) меняются местами.

8. Способ по п. 7, отличающийся тем, что окислительный газ вводят в шахту (12, 14) для обжига через фурмы (40, 42) и/или щелевые отверстия в стенке шахты во время (76) предварительной продувки и/или во время (78) дополнительной продувки.

9. Прямоточно-противоточная регенеративная шахтная печь (10) для обжига и охлаждения материала, такого как карбонатные горные породы, с двумя шахтами (12, 14), выполненными с возможностью попеременной работы как шахта для обжига и как регенеративная шахта, причем в направлении потока материала каждая шахта (12, 14) имеет зону (32, 34) предварительного подогрева для подогревания материала, зону (50, 52) обжига для обжига материала и зону (60, 62) охлаждения для охлаждения материала,

отличающаяся тем, что

выше или внутри зоны (32, 34) предварительного подогрева расположено впускное отверстие (20, 22) для топлива для впуска топлива в соответствующую шахту (12, 14).

10. Прямоточно-противоточная регенеративная шахтная печь (10) по п. 9, отличающаяся тем, что внутри зоны (50, 52) обжига расположено множество фурм (40, 42) или щелевых отверстий в стенке шахты для введения окислительного газа.

11. Прямоточно-противоточная регенеративная шахтная печь (10) по п. 9 или 10, отличающаяся тем, что внутри зоны (50, 52) обжига, внутри зоны (60, 62) охлаждения и/или внутри газового канала (54) для соединения шахт (12, 14) расположено множество газовых фурм (64, 66) для введения окислительного газа.

12. Прямоточно-противоточная регенеративная шахтная печь (10) по любому из пп. 9-11, отличающаяся тем, что в переходе между зоной (32, 34) предварительного подогрева и зоной (50, 52) обжига расположено сопротивление (86, 88) потоку для создания области без подлежащего обжигу материала.

13. Прямоточно-противоточная регенеративная шахтная печь (10) по любому из пп. 9-11, отличающаяся тем, что вокруг перехода между зоной (32, 34) предварительного подогрева и зоной (50, 52) обжига выполнено кольцевое пространство (90, 92), при этом внутри кольцевого пространства (90, 92) образована область без подлежащего обжигу материала.

14. Прямоточно-противоточная регенеративная шахтная печь (10) по п. 12 или 13, отличающаяся тем, что предусмотрены средства для введения окислительного газа в область без подлежащего обжигу материала.

15. Прямоточно-противоточная регенеративная шахтная печь (10) по любому из пп. 9-14, отличающаяся тем, что каждая шахта (12, 14) имеет соответствующий газосборный канал (82, 84), выполненный в виде кольцевого пространства, причем газосборные каналы (82, 84) шахт (12, 14) сообщены друг с другом через газовый канал (54).

| WO 2004106828 A1, 09.12.2004 | |||

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2611229C2 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ АГГЛОМЕРАЦИИ РУДЫ | 1934 |

|

SU41002A1 |

| DE 3038927 A1, 05.11.1981 | |||

| WO 2011072894 A1, 23.06.2011. | |||

Авторы

Даты

2023-05-22—Публикация

2021-02-23—Подача