Область техники, к которой относится изобретение

Изобретение относится к печи с двумя вертикальными шахтами, которые содержат соответственно на своем верхнем конце подвод для обжигаемого материала и на своем нижнем конце выпускное отверстие для обжигаемого материала и которые соединены перепускным каналом, причем выше перепускного канала расположена соответственно, по меньшей мере, одна главная горелка, обжиговые газы которой в режиме обжига протекают в соответствующей шахте вниз, в направлении, по меньшей мере, к перепускному каналу, и причем ниже перепускного канала соответственно расположен подвод для охлаждающего газа, так что в комбинации с работой главной горелки в работающей в режиме обжига шахте протекающий вниз обжиговый газ или дымовой газ, охватывающий этот горючий газ, отклоняется поднимающимся среди прочего охлаждающим газом в направлении перепускного канала. Кроме того, изобретение относится к способу эксплуатации такой печи.

Такого рода печи (заявка DE 3038 927 С2), которые называют также прямоточно-противоточными регенеративными печами или сокращенно печами CCR и которые чаще всего используют для обжига содержащего карбонаты сырья, в частности, известняка, доломита или магнезита, работают циклично, причем обжиг осуществляют всегда в одной из шахт, в то время как другая шахта работает в качестве регенеративной шахты, в которой находящийся там обжигаемый материал или сырье подогревают отходящим газом, подведенным через перепускной канал из фактически работающей в режиме обжига шахты, для последующего цикла обжига в этой шахте. Обжиг обжигаемого материала в работающей в режиме обжига шахте производят в прямотоке, в то время как через обжигаемый материал, подаваемый под действием силы тяжести сверху вниз через работающую в режиме обжига шахту, протекает обжиговый газ, вырабатываемый горелками, расположенными на верхнем конце шахты. Протекание обжигаемого материала в не работающей в режиме обжига или регенеративно работающей шахте происходит, напротив, в противотоке, причем отходящий газ, подведенный через перепускной канал, часто расположенный между вертикальным центром и нижней третью шахты, отводят на верхнем конце регенеративно работающей шахты.

Обычные печи CCR вследствие относительно длительного времени пребывания обжигаемого материала в зоне обжига в комбинации с относительно низкими температурами обжига, обычно между 800° и 1000°, предпочтительно пригодны для изготовления негашеной извести с высокой реакционной способностью, так называемой мягкообожженой извести. Однако они не в достаточной мере хорошо пригодны для изготовления негашеной извести с более низкой реакционной способностью, так называемой извести сильного обжига, поскольку не может быть достигнута необходимая для в целом полная нейтрализация обжигаемого материала и к тому же необходимое для выработки извести сильного обжига спекание, для которого необходимы температуры, лежащие отчетливо выше 1000° (например, около 1700°), не может быть реализовано, как правило, за счет соответственно увеличенного подвода топлива, так как в этом случае обжигаемый материал вследствие типичного для печей CCR относительно длительного времени пребывания в зоне обжига спекается к виду комьев, которые среди прочего могут привести к закупориванию печи. К этому следует добавить, что в обычных печах CCR на начальном участке расположенной ниже перепускного канала зоны охлаждения работающей в режиме обжига шахты происходит частичная рекарбонизация обжигаемого материала вследствие относительно интенсивного протекания с помощью поступающего из зоны обжига дымового газа, который в этой области работающей в режиме обжига шахты отклоняется в направлении перепускного канала. В настоящее время с помощью обычных печей CCR могут быть достигнуты в лучшем случае коэффициенты кальцинирования 96%.

Из заявки ЕР 1 148 311 В1 известна печь с отдельной шахтой, которая содержит горелки, встроенные в боковые стенки шахты, причем через обжигаемый материал в противотоке проходит обжиговый газ. В такой печи топливо подводят на нижнем конце зоны обжига, в результате чего могут быть достигнуты весьма высокие температуры обжига. Такая печь в основном хорошо пригодна для изготовления извести сильного обжига, однако, недостаточно хорошо для изготовления мягкообожженной извести и имеет, кроме того, тот недостаток, что энергетический коэффициент полезного действия является отчетливо более низким по сравнению с печью CCR.

Раскрытие изобретения

В патентном документе US 3,771,946 раскрывается конструкция двухшахтной печи, в которой две шахты соединены двумя боковыми перепускными каналами. В шахтах расположено множество дополнительных горелок, в каждом случае под перепускными каналами. Эти шахты, в каждом случае, расположены под перепускными каналами. Эти дополнительные горелки используются только в регенеративно эксплуатируемых шахтах, в каждом случае.

В патентном документе JP S61 146741 раскрывается конструкция двухшахтной печи, в которой множество дополнительных горелок расположено в каждой из двух шахт, вдоль основной горелки, на высоте сливного канала. Дополнительные горелки способствуют кальцинированию материала, обжигаемого в основной зоне обжига, в которой расположена соответствующая основная горелка.

В патентном документе WO 2011/114187 A1 раскрывается конструкция одношахтной печи, содержащей множество горелок, расположенных одна над другой в целом на двух или трех уровнях.

В патентном документе WO 2011/072894 A1 раскрывается обжиговая печь CCR для известняка, в которой параметр горячих газов, характеризующий длину пламени горелок, расположенных над сливным каналом, и отношение топлива к воздуху регулируется в зависимости от этого параметра с целью обеспечения заданной длины пламени.

Исходя из этого уровня техники в основу изобретения была положена задача указания печи, которая при относительно высоком энергетическом коэффициенте полезного действия обеспечивает возможность изготовления, среди прочего, извести сильного обжига.

Эту задачу решают с помощью печи в соответствии с п. 1 формулы изобретения. Способ эксплуатации такой печати, а также предпочтительное использование соответствующей изобретению печи и соответствующего изобретению способа являются предметами п. 7 и 11 формулы изобретения. Предпочтительные исполнения соответствующей изобретению печи и предпочтительные формы соответствующего изобретению способа являются предметами следующих пунктов формулы изобретения и вытекают из последующего описания изобретения.

В основу изобретения положена идея изготовления извести сильного обжига в печи, которая имеет в основном структуру и, следовательно, также преимущества, в частности, в отношении энергетического коэффициента полезного действия, печи CCR, причем предусмотрено, что обжигаемый материал в соответственно работающей в режиме обжига шахте в зоне главной горелки выше перепускного канала, в котором через обжигаемый материал в противотоке проходит обжиговый газ, выработанный расположенными выше этой зоны обжига (главными) горелками, по меньшей мере, частично кальцинируют и после этого обжигаемый материал подвергают дополнительной термической обработке в дополнительной зоне обжига, которая расположена ниже перепускного канала и, таким образом, в частности, на участке соответствующей шахты, которая при обычной печи CCR соответствует начальному участку зоны охлаждения, с помощью расположенных там дополнительных горелок. При этом термическая дополнительная обработка может включать в себя, в частности, спекание кальцинированного обжигаемого материала, за счет чего может быть достигнута соответственно более низкая реакционная способность (t60 > 2 мин, в частности, t60 >> 2 мин), посредством которой можно отлично выработать известь сильного обжига. Так как обжигаемый материал проходит в этой дополнительной зоне обжига в противотоке, длительность пребывания обжигаемого материала достаточно мала, так что за счет соответственно большего подвода топлива к дополнительным горелкам дополнительной зоны обжига могут быть достигнуты необходимые для спекания относительно высокие температуры обжига без существенной опасности спекания обжигаемого материала к виду комков. Кроме того, за счет этого предотвращают также интенсивное протекание через обжигаемый материал образованного в зоне главной горелки дымового газа, посредством чего можно предотвратить известную для обычных печей CCR рекарбонизацию.

В соответствии с этой основной идеей предусмотрена печь, которая содержит, по меньшей мере, две вертикальных шахты, которые содержат соответственно на своем верхнем конце подвод обжигаемого материала для подачи обжигаемого материала и на своем нижнем конце выпускное отверстие обжигаемого материала для выдачи обжигаемого материала и которые, далее, соединены между собой с помощью перепускного канала, причем выше перепускного канала расположена соответственно, по меньшей мере, одна главная горелка. Исполнение печи в целом и, в частности, главных горелок, выбрано при этом таким образом, что их обжиговые газы в режиме обжига в соответствующей шахте протекают вниз, по меньшей мере, до достижения перепускного канала и, следовательно, в прямотоке с обжигаемым материалом, подлежащим транспортировке под воздействием силы тяжести от подвода обжигаемого материала к выпускному отверстию обжигаемого материала. Кроме того, у печи ниже перепускного канала предусмотрен соответственно подвод охлаждающего газа, так что в комбинации с работой главной горелки в работающей в режиме обжига шахте протекающий вниз обжиговый газ главной горелки или окружающий обжиговый газ дымовой газ, который содержит к тому же высвобожденную в результате кальцинирования двуокись углерода, отклоняется под воздействием среди прочего поднимающегося охлаждающего газа в направлении перепускного канала. В такой печи в шахтах ниже перепускного канала расположена, по меньшей мере, одна дополнительная горелка, за счет работы которой достигают возможности предусмотренной реализации зоны дополнительного обжига ниже перепускного канала. В данном случае дополнительная горелка или горелки работают только в шахте, работающей в режиме обжига, или в обеих шахтах. Для обеспечения полностью автоматического использования данного способа печь согласно настоящему изобретению содержит управляющее устройство, обеспечивающее рабочее состояние, в котором дополнительная горелка или горелки задействуется/задействуются только в шахте, работающей в режиме обжига, или в обеих шахтах. Благодаря одновременной работе дополнительных горелок в обеих шахтах может достигаться хорошее распределение температур в зоне дополнительного обжига шахты, в которой производится обжиг, и, следовательно, такой способ эксплуатации печи согласно настоящему изобретению является предпочтительным.

Обозначение «вертикальная» для шахт соответствующей изобретению печи в соответствии с изобретением не требует обязательной точно вертикальной ориентации их или их продольных осей. Более того, должно быть достаточно одной точно вертикальной компоненты ориентации, причем применительно к обусловленной предпочтительно силой тяжести транспортировке обжигаемого материала между фактической ориентацией и точно вертикальной ориентацией может быть предусмотрен угол макс. 30°, предпочтительно макс. 15° и особо предпочтительно по возможности 0° (точно вертикальная ориентация).

Способ эксплуатации типичной печи предусматривает, что обжигаемый материал в фактически работающей в режиме обжига шахте в главной зоне обжига, которая расположена выше перепускного канала и в которой через обжигаемый материал в противотоке протекает обжиговый газ, выработанный с помощью расположенных выше этой зоны обжига главных горелок, по меньшей мере, частично кальцинируют и в завершение обжигаемый материал подвергают дополнительной термической обработке в зоне дополнительного обжига, которая расположена между перепускным каналом и соответствующей дополнительной горелкой и в которой через обжигаемый материал в противотоке протекает обжиговый газ, выработанный соответствующей дополнительной горелкой. В таком случае, дополнительная горелка или горелки работает/работают только в шахте, работающей в режиме обжига, или в обеих шахтах.

При этом термическая дополнительная обработка может включать в себя, в частности, спекание обжигаемого материала, в результате чего может быть изготовлен обжигаемый материал с относительной малой реакционной способностью и, таким образом, в частности, известь сильного обжига.

В следующей предпочтительной форме исполнения соответствующего изобретению способа может быть предусмотрено, что посредством управления внесением термической энергии через главные горелки и дополнительные горелки обжигаемый материал кальцинируют применительно к целевой величине для степени кальцинации, которая может составлять главным образом 100%, однако, также и меньше, и завершение кальцинируют в зоне дополнительного обжига относительно этой целевой величины для степени кальцинации. Если дополнительно предусмотрено спекание в зоне дополнительного обжига, то такая дополнительная кальцинация вследствие эндотермического действия может служить для поддержания температуры направленного через перепускной канал отработавшего газа на относительной малом значении, несмотря на сравнительно высокий уровень температуры (например, около 1700°), который необходим для спекания в зоне дополнительного обжига. За счет этого, в частности, перепускной канал может быть защищен от термической перегрузки и/или возможно поддержание на низком уровне конструктивных расходов на теплоизоляционную облицовку печи и, в частности, перепускного канала.

Соответствующая изобретению печь обеспечивает, однако, также возможность выработки главным образом кальцинированного обжигаемого материала, также без необходимости его спекания в зоне дополнительного обжига, то есть мягкообожженой извести, и с высокой степенью кальцинации (>99%). Таким образом может быть выработана негашеная известь с высокой реактивностью (t60 > 2мин.). Также существует возможность выработки предпочтительным образом комковой негашеной извести с низкой тонкой фракцией поступающей в печь извести.

В предпочтительном исполнении соответствующей изобретению печи может быть предусмотрено встраивание дополнительных горелок в боковую стенку соответствующей шахты. Это представляет собой, с одной стороны, предпочтительную в конструктивном отношении возможность встраивания боковых горелок. Далее, таким образом может быть реализовано максимально предпочтительное распределение температуры внутри дополнительной зоны обжига. В частности, это справедливо в случае, если в каждой шахте предусмотрено множество дополнительных горелок, которые расположены, далее, предпочтительно по возможности равномерно по периметру или соответствующей боковой стенке шахты и/или расположены различным образом в отношении расстояния от центра (в частности, центральной плоскости при не являющейся круглой форме поперечного сечения шахты или продольной оси при круглой форме поперечного сечения шахт) соответствующей шахты.

Для по возможности оптимального распределения температуры внутри дополнительной зоны обжига, в частности, также в зависимости от соответственно подлежащего обжигу материала, может быть предпочтительно предусмотрена возможность изменения расстояния от дополнительных горелок до центра соответствующей шахты, в частности, также после встраивания. Для этого дополнительные горелки могут быть выполнены, например, в форме горелок с кислородным копьем, которые расположены с возможностью перемещения в сквозных отверстиях шахт (вдоль продольной оси).

В следующем предпочтительном исполнении соответствующей изобретению печи может быть предусмотрено расположение дополнительных горелок внутри верхних двух третей, верхней половины или в верхней трети расположенного ниже перепускной шахты участка соответствующей шахты. В результате этого они могут быть расположены, в частности, на том участке работающей в режиме обжига шахты, на котором происходит отклонение потока выработанного главной горелкой или главными горелками обжигового газа или охватывающего этот обжиговый газ дымового газа в направлении перепускного канала. Тем самым с помощью дополнительных горелок или образованной ими в работающей в режиме обжига шахте возможно эффективное подавление рекарбонизации обжигаемого материала и одновременно поддержание длины зоны дополнительного обжига столь малой, что несмотря на достигаемые с помощью дополнительных горелок высокие температуры обжига время пребывания обжигаемого материала внутри дополнительной зоны обжига настолько мало, что эффективно предотвращается спекание обжигаемого материала к виду комков.

Далее, предпочтительно может быть предусмотрено расположение в шахтах соответственно несколько дополнительных горелок на предпочтительно трех различных высотах (распределение вдоль продольных направлений шахт). Также и это может быть использовано для достижения по возможности предпочтительного распределения температуры внутри зоны дополнительного обжига.

Шахты соответствующей изобретению печи могут иметь предпочтительно круглую и, в частности, округлую или четырехугольную, предпочтительно прямоугольную, имеющую форму многоугольника или четырехугольную форму поперечного сечения. Возможно, однако, также предпочтительное преобразование других форм поперечного сечения, в частности, других содержащих углы форм поперечного сечения.

Краткое описание чертежей

В последующем изобретение поясняется более подробно на основании изображенных на чертежах примеров исполнения. Чертежи показывают, соответственно в схематическом представлении:

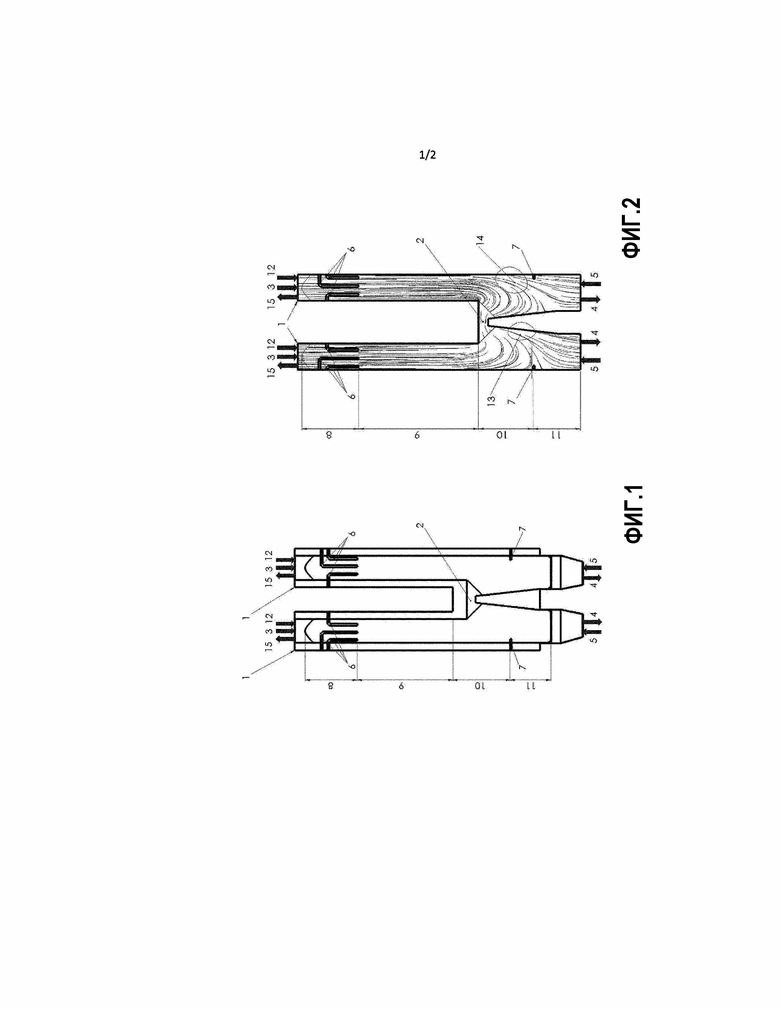

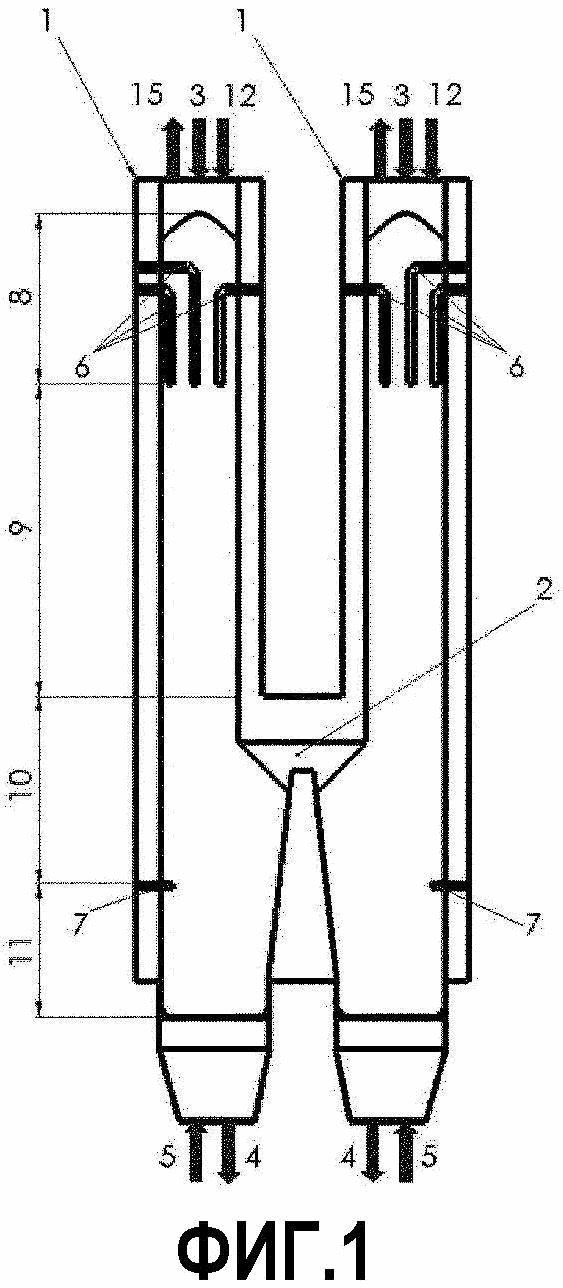

Фиг. 1 показывает в вертикальном сечении соответствующую изобретению печь в соответствии с первым исполнением;

Фиг. 2 показывает условия потока в печи в соответствии с фиг. 1 во время эксплуатации изображенной слева шахте;

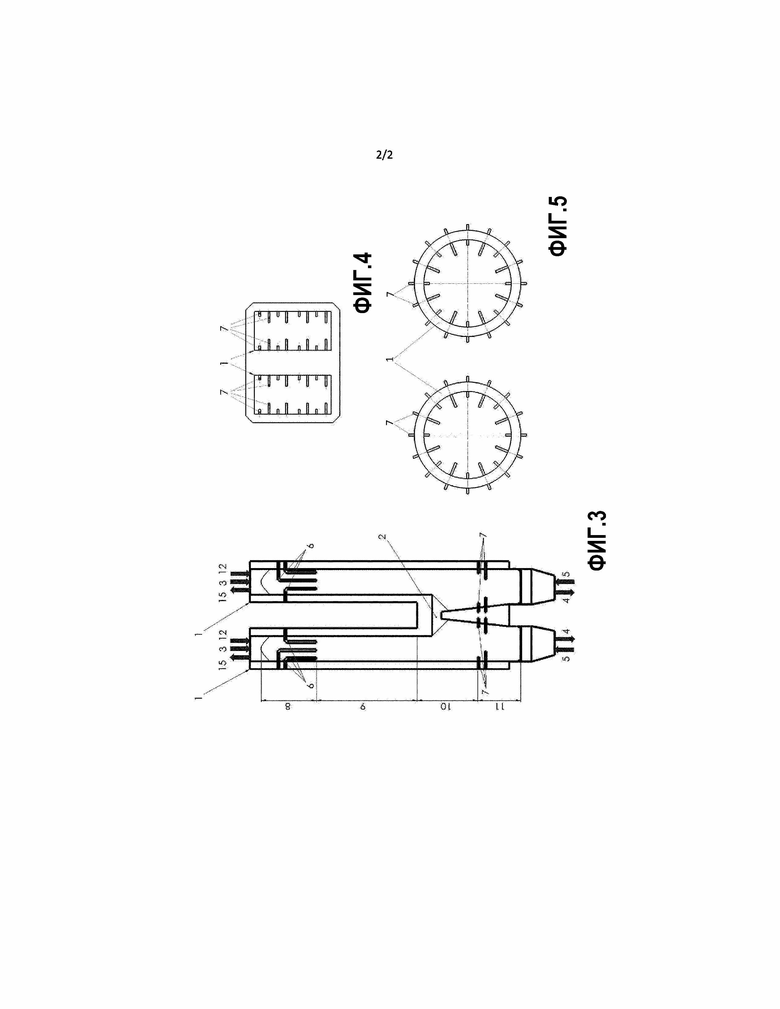

Фиг. 3 показывает в вертикальном сечении соответствующую изобретению печь в соответствии со вторым исполнением;

Фиг. 4 показывает в горизонтальном сечении печь в соответствии с фиг. 3 с шахтами с прямоугольными поперечными сечениями в виде сверху; и

Фиг. 5 показывает в горизонтальном сечении печь в соответствии с фиг. 3 с шахтами с округлыми поперечными сечениями в виде сверху.

Осуществление изобретения

Изображенные на чертежах печи содержат соответственно две вертикально ориентированных шахты 1, которые соединены между собой перепускным каналом 2, расположенным приблизительно на высоте нижней трети протяженности шахт по длине или высоте. Каждая из шахт 1 содержит на своем верхнем конце, в частности, на верхней торцовой стороне, не изображенный в деталях подвод 3 для обжигаемого материала, который выполнен с возможностью запирания. Далее, каждая из шахт содержит на своем нижнем конце, в частности, на нижней торцовой стороне, также не изображенное в деталях выпускное отверстие 4 для обжигаемого материала, которое также выполнено с возможностью запирания. К тому же каждая шахта 1 оснащена подводом 5 охлаждающего газа, который расположен в области нижнего конца и, в частности, может быть встроен в соответствующую нижнюю торцовую сторону. В области верхнего конца каждая из шахт 1 содержит множество главных горелок 6, которые могут содержать, например, проведенные через соответствующую боковую стенку в назначенное для нее внутреннее пространство шахты и выполненные там изогнутыми под углом около 90° кислородные копья, отверстия горелок которых указывают вследствие этого в направлении нижнего конца соответствующей шахты 1. Кроме того, каждая из шахт 1 содержит одну (ср. фиг. 1 и 2) или множество (ср. фиг. 3-5) дополнительных горелок 7, причем несколько дополнительных горелок 7 на одну шахту 1 расположены распределенными на нескольких, в данном случае конкретно в двух горизонтальных плоскостях на примыкающем непосредственно ниже к перепускному каналу 2 участке соответствующей шахты 1. Дополнительные горелки 7 выполнены также в форме горелок с кислородными копьями, которые проведены через боковые стенки шахты 1 во внутренние пространства шахты, причем в этом случае не предусмотрено не изогнутое исполнение, а прямое прохождение горелок с кислородными копьями. Горелки 7 с кислородными копьями могут быть предусмотрены также наклоненными под определенным углом вверх или вниз. За счет этого достигают горизонтальной или направленной наклонно вверх или наклонно вниз выравнивания дополнительных горелок 7 в отличие от вертикального выравнивания главных горелок 6 в верхней части отдельных шахт 1.

В процессе эксплуатации одной из изображенных печей обжигаемый материал непрерывно или чередующимся образом транспортируют либо в работающей в режиме обжига шахте, либо в регенеративно работающей шахте, либо одновременно в обеих шахтах вследствие управляемого отвода через назначенное для этого выпускное отверстие 4 для обжигаемого материала от расположенного вверху подвода 3 обжигаемого материала до выпускного отверстия 4 для обжигаемого материала. При этом обжигаемый материал пропускают сначала через зону 8 предварительного нагрева, которая простирается между подводом 3 для обжигаемого материала и (приблизительно) отверстиями главных горелок 6 и в которой должен быть произведен предварительный нагрев обжигаемого материала, и в завершение через главную зону 9 обжига, которая простирается непосредственно исходя от отверстий главных горелок 6 до высоты перепускного канала 2. Исходя от перепускного канала 2, примыкает дополнительная зона 10 обжига, которая приблизительно на высоте (нижней плоскости) дополнительной горелки 7 или дополнительных горелок 7 переходит в зону 11 охлаждения. При транспортировке обжигаемого материала через эти отдельные зоны происходит, таким образом, нагрев отдельных частиц сначала в зоне 8 предварительного нагрева, затем обжиг в главной зоне 9 обжига и при этом предварительная кальцинация до достижения определенной степени кальцинации, которая меньше степени кальцинации, окончательно предусмотренной для подлежащего изготовлению обжигаемого материала. В завершение отдельные частицы обжигаемого материала вновь обжигают в дополнительной зоне 10 обжига и при этом окончательно, то есть до достижения степени кальцинации, предусмотренной для подлежащего изготовлению обжигаемого материала, кальцинируют и по мере надобности также спекают. Наконец, в зоне 11 охлаждения происходит охлаждение обжигаемого материала охлаждающим газом, в случае которого речь может идти, в частности, о воздухе.

Обжиг обжигаемого материала в главной зоне 9 обжига и в дополнительной зоне 10 обжига происходит посредством выработки тепловой энергии с помощью главной горелки 6 и дополнительной горелки 7 с подводом к ней жидкого, газообразного или порошкообразного топлива. Это топливо выходит на торцовой стороне из главных или дополнительных горелок 6, 7 и там происходит его сжигание с использованием топочного газа (в частности, воздуха). При этом подвод топочного газа может быть осуществлен отдельно через подвод 12 обжигового газа, как это показано на фиг. с 1 по 3 для зоны главной горелки. Возможет также подвод через сами кислородные копья горелки, как это может быть предусмотрено, в частности, для дополнительной горелки 7.

Расход дополнительной (дополнительными) горелкой (горелками) 7 эксплуатирующейся в режиме обжига шахты 1 подводимого через нее топочного газа (так называемого первичного воздуха) относительно мал, поскольку она (они) могут использовать для преобразования обжигаемого материала дополнительно или главным образом подведенный снизу охлаждающий газ, в случае которого речь также может идти о воздухе. Из этого следует, что соответствующая изобретению печь несмотря на наличие дополнительных горелок 7 вырабатывает (в количественном отношении) не больше или лишь незначительно больше отработавшего газа, чем обычная печь CCR.

В случае обычной печи ССR, которая не содержит соответствующие изобретению дополнительные горелки 7, образующийся при кальцинации обжигаемого материала в (главной) зоне 9 обжига дымовой газ, который состоит главным образом из выработанного (главными) горелками 6 обжигового газа и высвобожденного при кальцинации обжигаемого материала двуокиси углерода встречался бы, начиная с высоты перепускного канала 2, и на примыкающем к нему участке, протяженность которого может составлять, например, до одной трети или половины протяженности по длине или высоте зоны 11 охлаждения (в случае обычной печи CCR он включал бы в себя дополнительную зону 10 обжига), с охлаждающим газом, который протекает через обжигаемый материал от подвода 5 охлаждающего газа в направлении вверх. В результате этого произошло бы отклонение дымового газа в направлении перепускного канала 2 и его перетекание вместе с охлаждающим газом вследствие незначительного давления внутри регенеративно работающей шахты через перепускной канал 2 в эту регенеративно работающую шахту. При этом через обжигаемый материал, который находится на этом расположенном ниже перепускного канала участке, по меньшей мере, частично, но еще в существенной мере протекал бы происходящий из зоны обжига дымовой газ, что вследствие уже отчетливо пониженных там температур привело бы к рекарбонизации, в результате чего вновь произошло бы уменьшение достигнутой в зоне 9 обжига степени кальцинации. Такая рекарбонизация может быть осуществлена, в частности, в краевых зонах этого участка.

Среди прочего такую рекарбонизацию предотвращают посредством соответствующего изобретению расположения дополнительных горелок 7 и образованной в результате их работы дополнительной зоны 10 обжига, так как таким образом температуру, среди прочего, в особо важных областях 13 и 14 ниже перепускного канала 2 (ср. фиг. 2) поддерживают на достаточно высокой величине. Дополнительно к этому с помощью дополнительной горелки 7 или дополнительных горелок 7 эксплуатирующейся в режиме обжига шахте могут быть выработаны столь высокие температуры, что может быть достигнута практически полная кальцинация обжигаемого материала без спекания в существенной мере частиц обжигаемого материала к виду комков, которые могли бы привести к закупориванию печи. Это можно объяснить главным образом прохождение потока через обжигаемый материал в противотоке в области дополнительной зоны 10 обжига, за счет чего, несмотря на относительно малое время пребывания частиц обжигаемого материала внутри дополнительной зоны 10 обжига может быть реализован достаточно высокий теплопереход.

Перетекший в случае соответствующей изобретению печи через перепускной канал 2 из работающей в режиме обжига шахты 1 в регенеративно работающую шахту дымовой газ, который в этом случае состоит главным образом из обжиговых газов главных горелок 6 и дополнительной горелки 7 или дополнительных горелок 7, а также из двуокиси углерода, высвобожденной при кальцинации обжигаемого материала в главной зоне 9 обжига и в дополнительной зоне 10 обжига, и из охлаждающего газа 5 работающей в режиме обжига шахты 1, протекает через расположенный внутри регенеративно работающей шахты 1 выше перепускного канала 2 обжигаемый материал для его предварительного нагрева для обжига в последующем цикле в процессе работы печи, в котором работавшая ранее в режиме обжига шахта 1 работает регенеративно, а работавшая ранее регенеративно шахта 1 работает в режиме обжига. При этом перетекший дымовой газ смешивается в большей или меньшей мере с охлаждающим газом, который был подведен к регенеративно работающей шахте 1 через назначенный для нее подвод 5 охлаждающего газа. В случае обычной печи проблему может представлять протекание охлаждающего газа регенеративно работающей шахты 1 первично на краевой стороне, так как происходит его вытеснение дымовым газом, входящим через перепускной канал 2 из работающей в режиме обжига шахты. Это приводит к относительно сильному охлаждению обозначенной на фиг. 2 ссылочным обозначением 14 области, в которой в последующем цикле, при котором эта шахта 1 в этом случае работает в режиме обжига, произошла бы усиленная рекарбонизация обжигаемого материала. В случае соответствующей изобретению печи такую рекарбонизацию можно особо эффективно предотвратить, если дополнительная горелка 7 или дополнительные горелки 7 также работают, при необходимости с уменьшенной мощностью, если соответствующая шахта работает регенеративно, поскольку в этом случае предотвращается соответственно сильное охлаждение в этой области 14. Отходящий газ печи (состоящий из происходящего из работающей в режиме обжига шахты 1 дымового газа и подведенного к регенеративно работающей шахте охлаждающего газа) после прохождения через обжигаемый материал выше перепускного канала отводят через соответствующее выпускное отверстие 15 для отходящего газа.

Для обоих изображенных на фиг. с 1 по 3 примеров исполнения соответствующей изобретению печи могут быть предусмотрены, например, четырехугольные и, в частности, прямоугольные, многоугольные или круглые и, в частности, округлые формы поперечного сечения для обеих шахт 1, как это показано на фиг. 4 и 5.

Фиг. 4 и 5 показывают еще к тому же возможные горизонтальные расположения расположенных в двух горизонтальных плоскостях дополнительных горелок 7 печи в соответствии с фиг. 3. В соответствии с этим, например, в случае печи в соответствии с фиг. 3 с прямоугольным поперечным сечением шахт 1 (ср. фиг. 4) может быть предусмотрено распределение нескольких, конкретно 16 дополнительных горелок 7 в двух горизонтальных плоскостях, при котором восемь дополнительных горелок 7 каждой плоскости расположены лишь в двух противолежащих боковых стенках, в частности боковых стенках, обращенных к соответствующей другой шахте или от нее, причем они расположены, например, с распределением c равномерным шагом по главным образом всей ширине соответствующей боковой стенки. В случае печи в соответствии с фиг. 3 с округлым поперечным сечением шахт (ср. фиг. 5) также предусмотрено расположено радиально ориентированных кислородных копий дополнительных горелок 7 по окружности имеющего округлую форму поперечного сечения с равномерным шагом в обеих горизонтальных плоскостях. В обоих примерах исполнения показано, что отдельные дополнительные горелки 7 обеих горизонтальных плоскостей имеют боковое смещение относительно друг друга, которое приблизительно соответствует половине расстояния между двумя дополнительными горелками одной и той же плоскости. Возможно также расположение соответственно двух дополнительных горелок 7 обеих горизонтальных плоскостей главным образом точно друг над другом. Возможно также предусмотрение меньшего бокового смещения.

Дополнительные горелки 7 могут также выступать на различную глубину вовнутрь соответствующего внутреннего пространства шахты и, таким образом, отстоять на различные расстояния от соответствующего центра отдельных шахт 1. На фиг. 4 и 5 показано, что дополнительные горелки 7 отдельных горизонтальных плоскостей расположены на практически одинаковом расстоянии от центра соответствующей шахты 1. При этом центр шахты 1 в случае печи в соответствии с фиг. 4 определен проходящей параллельно боковым стенкам со встроенными дополнительными горелками 7, вертикальной центральной плоскостью (которая включает в себя продольную ось соответствующей шахты 1), а в случае печи в соответствии с фиг. 5 – продольной осью соответствующей шахты 1. Далее, предусмотрено, что расстояние от дополнительных горелок 7 (конкретно их отверстий) до соответствующего центра соответственно в верхней горизонтальной плоскости меньше, чем в нижней горизонтальной плоскости. Возможно также предусмотрение этого расположения соответственно в обратном порядке и/или предусмотрение различных расстояний для дополнительных горелок отдельных горизонтальных плоскостей.

Перечень ссылочных обозначений:

1. Шахта

2. Перепускной канал

3. Подвод для обжигаемого материала

4. Выпускное отверстие для обжигаемого материала

5. Подвод охлаждающего газа

6. Главная горелка

7. Дополнительная горелка

8. Зона предварительного нагрева

9. Главная зона обжига

10. Дополнительная зона обжига

11. Зона охлаждения

12. Подвод обжигового газа

13. Область в работающей в режиме обжига шахте

14. Область в регенеративно работающей шахте

15. Выпускное отверстие для отходящего газа.

Изобретение относится к печи для обжига карбонатного сырья и способу получения > 99 % извести сильного обжига или для получения > 99 % мягкообожженной извести. Печь содержит, по меньшей мере, две вертикальные шахты для получения извести, каждая из которых имеет соответственно на своем верхнем конце подвод для обжигаемого материала и на своем нижнем конце выпускное отверстие для обжигаемого материала и которые соединены с помощью перепускного канала, причем выше перепускного канала предусмотрена соответственно, по меньшей мере, одна главная горелка, а ниже перепускного канала предусмотрен соответственно подвод охлаждающего газа, при этом в шахтах ниже перепускного канала расположена соответственно, по меньшей мере, одна дополнительная горелка. Раскрыт способ обжига карбонатного сырья, включающий частичное кальцинирование обжигаемого материала в работающей фактически в режиме обжига шахте в главной зоне обжига, расположенной выше перепускного канала, и дополнительную термическую обработку в дополнительной зоне обжига, расположенной между перепускным каналом и соответствующей дополнительной горелкой, и при этом, в частности, подвергают заключительной кальцинации, причем по мере необходимости может быть также предусмотрено спекание. Обеспечивается возможность получения извести сильного обжига и мягкообожженной извести. 5 н. и 7 з.п. ф-лы, 5 ил.

1. Печь для обжига карбонатного сырья, содержащая по меньшей мере две вертикальные шахты (1), каждая из которых содержит соответственно на своем верхнем конце подвод (3) для обжигаемого материала, а на своем нижнем конце выпускное отверстие (4) для обжигаемого материала, и которые соединены посредством перепускного канала (2), причем выше перепускного канала (2) предусмотрена соответственно по меньшей мере одна главная горелка (6), а ниже перепускного канала (2) предусмотрен соответственно подвод (5) охлаждающего газа, причем в шахтах (1) ниже перепускного канала (2) соответственно расположена по меньшей мере одна дополнительная горелка (7),

отличающаяся тем, что в ней предусмотрено управляющее устройство, обеспечивающее рабочее состояние, при котором дополнительная горелка и/или горелки работает/работают только в работающей в режиме обжига шахте (1) или в обеих шахтах (1).

2. Печь по п. 1, отличающаяся тем, что дополнительные горелки (7) встроены в боковую стенку соответствующей шахты (1).

3. Печь по п. 1 или 2, отличающаяся тем, что расстояние между дополнительной горелкой (7) и центром соответствующей шахты (1) может изменяться.

4. Печь по любому из пп. 1-3, отличающаяся тем, что дополнительные горелки (7) расположены внутри верхних двух третей, верхней половины или в верхней трети участка соответствующей шахты (1), лежащего ниже перепускного канала (2).

5. Печь по любому из пп. 1-4, отличающаяся тем, что в шахтах на различных высотах расположены соответственно по меньшей мере две дополнительные горелки (7).

6. Печь по любому из пп. 1-5, отличающаяся тем, что шахты (1) имеют круглую или четырехугольную или многоугольную форму поперечного сечения.

7. Способ обжига карбонатного сырья в печи для обжига карбонатного сырья, содержащей по меньшей мере две вертикальные шахты (1), каждая из которых на своем верхнем конце имеет подвод (3) для обжигаемого материала, а на своем нижнем конце содержит выпускное отверстие (4) для обожженного материала, которые соединены посредством перепускного канала (2), причем в каждом случае по меньшей мере одна главная горелка (6) расположена выше перепускного канала (2), а ниже перепускного канала (2) предусмотрен подвод (5) для охлаждающего газа, причем в каждой из шахт (1) ниже перепускного канала (2) расположена по меньшей мере одна дополнительная горелка (7), при этом обжигаемый материал, по меньшей мере, частично кальцинируют в работающей в режиме обжига шахте из числа обеих шахт (1) в главной зоне (9) обжига выше перепускного канала (2) и в завершение подвергают дополнительной термической обработке в дополнительной зоне (10) обжига, которая расположена между перепускным каналом (2) и соответствующей дополнительной горелкой (7), причем дополнительная горелка и/или горелки работает/работают только в работающей в режиме обжига шахте (1) или в обеих шахтах (1).

8. Способ по п. 7, отличающийся тем, что обжигаемый материал спекают в дополнительной зоне (10) обжига.

9. Способ по п. 7 или 8, отличающийся тем, что обжигаемый материал в главной зоне (9) обжига кальцинируют лишь частично и подвергают заключительной кальцинации в дополнительной зоне (10) обжига.

10. Способ обжига карбонатного сырья в печи для обжига карбонатного сырья, отличающийся тем, что используют печь по любому из пп. 2-6.

11. Применение печи для обжига карбонатного сырья по любому из пп. 1-6 для получения >99% извести сильного обжига или для получения >99% мягкообожженной извести.

12. Применение способа обжига карбонатного сырья по любому из пп. 7-9 для получения >99% извести сильного обжига или для получения >99% мягкообожженной извести.

| US 3771946 A, 13.11.1973 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТНЫХ ГОЛОВОК | 0 |

|

SU353265A1 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА ПУСКОВОГО МИНЕРАЛЬНОГО МАТЕРИАЛА | 1993 |

|

RU2101636C1 |

| СПОСОБ ОБЖИГА КУСКОВ МАТЕРИАЛА, В ЧАСТНОСТИ ИЗВЕСТНЯКА | 2004 |

|

RU2313501C2 |

| СПОСОБ ОБЖИГА ГРАНУЛИРОВАННОЙ МИНЕРАЛЬНОЙ ШИХТЫ | 2005 |

|

RU2353595C2 |

| ПРЯМОТОЧНО-ПРОТИВОТОЧНАЯ РЕГЕНЕРАТИВНАЯ ПЕЧЬ ДЛЯ ОБЖИГА ИЗВЕСТНЯКА, А ТАКЖЕ СПОСОБ ЕЕ ЭКСПЛУАТАЦИИ | 2010 |

|

RU2538844C2 |

Авторы

Даты

2020-01-29—Публикация

2017-03-03—Подача