Изобретение относится к способам обжига карбонатных материалов в прямоточно-противоточной печи с двумя шахтами и может быть использовано в металлургической, строительной, химической, пищевой и других отраслях промышленности, где применяется гашеная известь.

Во многих существующих конструкциях шахтных печей для обжига карбонатных материалов, при загрузке исходным известняком или доломитом требуется сбросить давление газов внутри печи до атмосферного, что снижает производительность процесса получения готового продукта, и кроме того, воздух от высоконапорных воздуходувок, предназначенный для горения топлива и охлаждения обожженной извести, приходится сбрасывать в атмосферу.

Так, известна шахтная печь для обжига кускового минерального материала, содержащая по меньшей мере две оборудованные загрузочными устройствами цилиндрические шахты с зонами подогрева, обжига и охлаждения. При этом шахты на участке перехода из зоны обжига к зоне охлаждения сообщены соединительным переходным каналом для проходящих в периодически меняющемся направлении отходящих газов. Донные отверстия шахт зоны охлаждения перекрыты герметичными клапанами, причем шахты на участке перехода от зоны обжига к зоне охлаждения окружены общим каналом, сообщенным с полостями шахт, а внутренние стенки шахт в зоне охлаждения выполнены вертикальными или с уклоном не более 4°. (см. Патент РФ 2101636 F27B 1/02, опубликованный 10.01.1998 г.). В указанном патенте описан способ обжига карбонатных материалов, который реализуется функционированием прямоточно-противоточной печи с двумя шахтами, заключающийся в следующем. Материал, загружаемый с помощью загрузочного устройства попеременно в шахты и обжигается с интервалом в 12-15 минут. Подача по трубам топлива и воздуха для горения осуществляется периодически только к одной из двух шахт. Снизу в обе шахты по трубопроводам с помощью распределительных конусов подается холодный воздух. Таким образом, загруженный материал проходит в шахтах через верхнюю зону предварительного нагрева, среднюю зону обжига и нижнюю зону охлаждения. Отходящие газы из зоны обжига поступают в кольцевой канал, окружающий каждую из шахт. Соединение между обоими кольцевыми каналами обеспечивает перетекание газа в кольцевой канал каждой соответствующей шахты. При этом в одной шахте происходит сгорание топлива, а в другой шахте загружаемый материал нагревается поднимающимися вверх отходящими газами. Загрузка шахт предпочтительно осуществляется попеременно во время переключения отопления путем открытия соответствующей заслонки каждой из шахт загрузочного устройства, а донные отверстия в зоне охлаждения перекрыты герметичными клапанами, через которые в период отключения топлива и воздуха выгружают обожженную готовую известь в бункер, а затем на любое транспортное средство.

Недостаток этого способа обжига карбонатных материалов и шахтной печи, его реализующей, состоит в том, что при очередном переключении топлива между шахтами необходимо разгерметизировать печь, что вызывает необходимость сброса в атмосферу потока воздуха, подаваемого от воздуходувок, и снижает производительность печи из-за длительного периода прекращения подачи топлива.

Также известен способ обжига карбонатного материала, который осуществляется с помощью прямоточно-противоточной печи с параллельными шахтами, соединенными между собой перепускным каналом (см. Патент РФ №2353595 F27B 1/02 опубликованный 27.04.2009 г.). Данный способ обжига карбонатных материалов и реализующая его конструкция печи является наиболее близким по решаемой задаче и достигаемому техническому результату к заявляемым в качестве изобретения техническим решением, и который выбран в качестве прототипа. Указанный способ обжига карбонатных материалов с помощью шахтной печи реализуется следующим образом. Гранулированный карбонатный материал ленточными транспортерами подают порциями в две шахты, которые периодически из-за смены подачи топлива и воздуха для горения образуют после переключения режима отопления шахту для обжига и шахту для отработанных газов. В этой конструкции печи отработанные газы отводят через перепускной канал из шахты для обжига в шахту для отработанных газов, из которой после протекания через зону подогрева они отсасываются наружной фильтровальной установкой. Имеющееся загрузочное устройство представляет собой вращающийся во время загрузки бункер, состыкованный с тамбуром, в котором находится запорный элемент для обеспечения герметичности шахт, а управляемое разгрузочное устройство, через которое подается воздух для охлаждения обожженной извести, обеспечивает удаление из шахты готовой продукции. Для обеспечения переключения потоков и сброса избыточного давления шахт служат соответствующие заслонки. В шахтах имеются три технологические зоны, а именно зона подогрева, зона обжига и зона охлаждения. Переход на другой рабочий режим, то есть переключение между операцией обжига в шахте для обжига и регенерацией тепла в шахте для отработанных газов сопровождается сбросом давления в обеих шахтах и изменением направления потоков топлива с воздухом для горения и отработанных газов с помощью открывания и закрывания нескольких клапанов с гидравлическим приводом и открывания и закрывания верхнего запорного элемента тамбура и нижних управляемых заслонок, что позволяет подать свежий материал для обжига и удалить обожженный продукт. Для создания возможности открывания верхнего запорного элемента шахты для отработанных газов при избыточном давлении в обеих шахтах, отработанные газы удаляют посредством всасывающего дымососа фильтровальной установки, расположенной вне печи, до тех пор пока не окончится подача материала для обжига, при этом избыточное давление в области этого запорного элемента, падает до нуля и, следовательно, исключается какое -либо перетекание отработанных газов, находящихся под избыточным давлением в загрузочный бункер. Во время переключения рабочего режима между шахтами проводят сброс в атмосферу воздуха, подаваемого на горение топлива и охлаждение готового продукта, что является недостатком данного способа.

Задача предлагаемого изобретения заключается в устранении недостатков прототипа за счет подачи воздуха в нижнюю часть печи в период отключения топлива и выгрузки обожженного материала в период подачи топлива через шлюзовую систему, что позволит обеспечить достижение более высокого уровня технического результата.

Технический результат способа - экономия сжатого воздуха и снижение времени на переключение топлива между шахтами достигается тем, что в период отключения подачи топлива в нижнюю часть шахт подают воздух от воздуходувок на горение и охлаждение обожженного материала, а выгрузку обожженного материала из шахт производят в период подачи топлива через герметичную шлюзовую систему из двух клапанов и герметичного виброжелоба между ними, соединенных гибкими герметичными вставками.

Предлагаемое изобретение обладает новизной поскольку совокупность признаков ее формулы в источниках патентной и общетехнической информации не обнаружено.

Заявляемое техническое решение, по нашему мнению, обладает изобретательским уровнем потому, что работа печи без разгерметизации и подача в ее нижнюю часть воздуха в период переключения отопления шахт не является очевидной. Промышленная применимость изобретения не вызывает сомнения, ибо уже разработана конструкция шахтной печи, призванная реализовать данный способ в г. Тула.

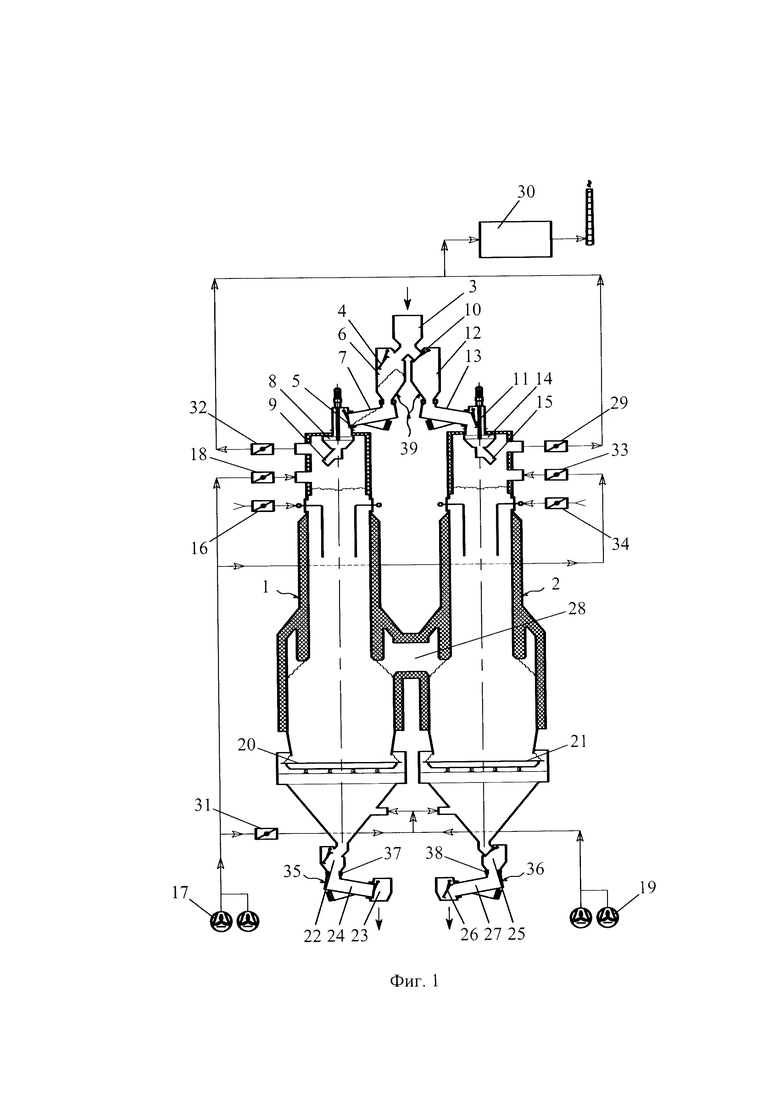

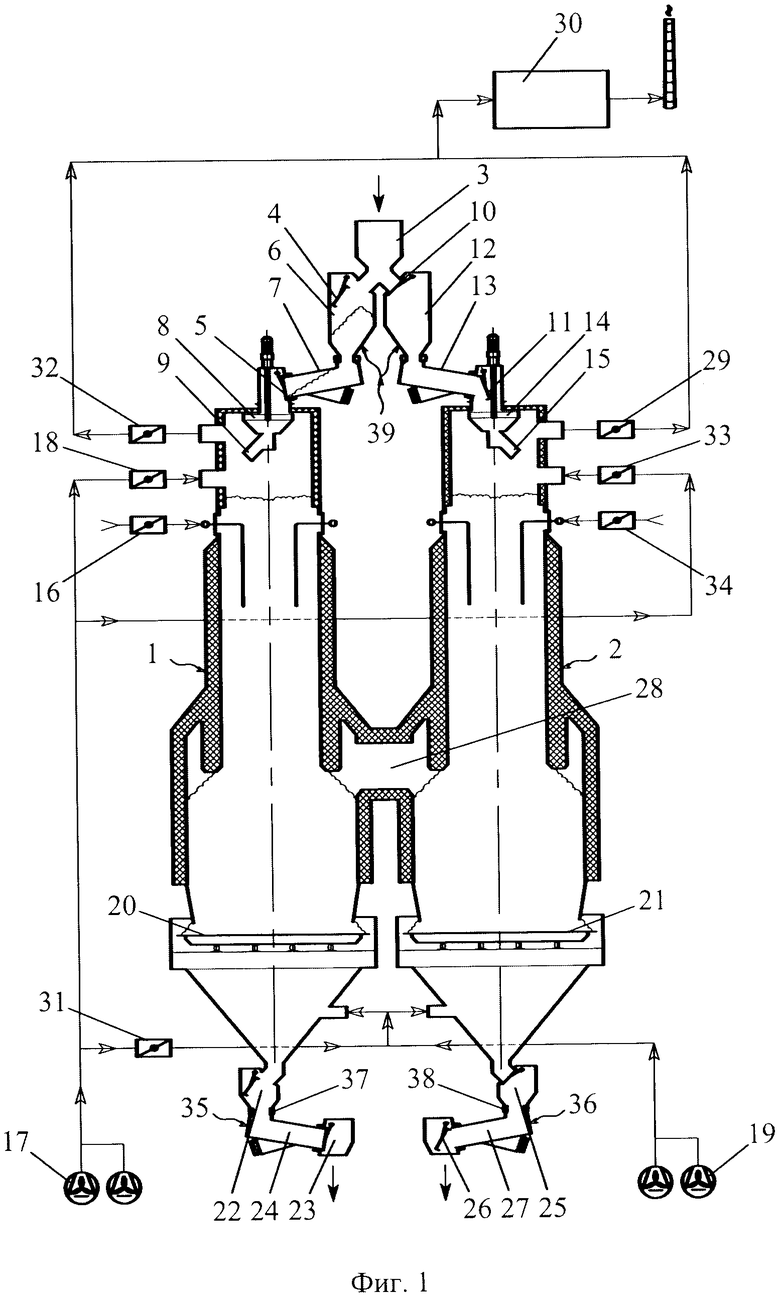

Заявляемое изобретение проиллюстрировано чертежом, где на фиг. 1 изображен схематичный вид в разрезе прямоточно-противоточной печи для обжига карбонатных материалов.

Способ обжига карбонатных материалов в прямоточно-противоточной печи, состоящей из двух шахт, соединенных между собой перепускным каналом (далее способ обжига карбонатного материала) осуществляется следующим образом.

Карбонатный материал загружается в верхнюю часть шахт 1 и 2 через шлюзовую загрузочно-распределительную систему, обеспечивающую герметизацию печи и равномерное распределение сырья по сечению шахт для его однородного обжига. Загрузка осуществляется порциями известняка через шлюз, состоящий из одного приемного 3 и двух промежуточных 6, 12 бункеров и переключающих клапанов 4, 5 и 10, 11. При открытом клапане 4 и закрытом клапане 5 загружают порцию материала из приемного бункера 3 в промежуточный бункер 6, а затем при закрытом клапане 4 и открытом клапане 5 с помощью вибрационного желоба 7 известняк выгружают по окружности в шахту 1 через вращающуюся распределительную воронку 8, снабженную наклонной течкой 9. Аналогично, при отрытом клапане 10 и закрытом клапане 11 порцию материала загружают из приемного бункера 3 в промежуточный бункер 12, а затем при закрытом клапане 11 и открытом клапане 12 с помощью вибрационного желоба 13 его по окружности выгружают в шахту 2 через вращающуюся распределительную воронку 14, снабженную наклонной течкой 15. Шлюзовая загрузочно-распределительная система обеспечивает загрузку карбонатного материала в любую из шахт и в любой из периодов работы печи.

В период обжига поочередно подают топливо и воздух от воздуходувок на горение в каждую из шахт, образуя при этом шахту для обжига и шахту для отработанного газа.

Обжиг материала в шахте 1 начинается с момента подачи в нее топлива через открытый клапан 16 и воздуха от воздуходувок на горение 17 через открытый клапан 18. При этом шахта 1 будет шахтой для обжига, а шахта 2 будет шахтой для отработанного газа. Одновременно осуществляют подачу в нижнюю часть шахт 1 и 2 воздуха от воздуходувок на охлаждение извести 19 и с помощью выгрузочных столов 20 и 21 производят выгрузку охлажденного обожженного материала из шахты 1 через герметичное шлюзовое разгрузочное устройство 35, а из шахты 2 через такое же герметичное шлюзовое устройство 36, состоящие для шахты 1 из двух разгрузочных клапанов 22, 23 и герметичного виброжелоба 24 между ними, соединенных герметичными гибкими вставками 37, а для шахты 2, состоящие из двух разгрузочных клапанов 25, 26 и герметичного виброжелоба 27 между ними, соединенных герметичными гибкими вставками 38. Отсос газа в систему газоочистки 30 из верхней части шахты для отработанного газа 2, состоящего из продуктов горения топлива, углекислого газа от диссоциации карбонатного материала и воздуха после охлаждения извести, пропускаемых из шахты 1 в шахту 2 по переходному каналу 28, и воздуха после охлаждения извести из шахты 2, производится через открытый клапан 29. Длительность периода обжига в шахте 1 составляет 12-20 минут.

В период переключения отопления с шахты 1 в шахту 2 отключают подачу топлива в шахту 1, путем закрытия клапана 16, и переключают подачу воздуха от воздуходувок на горение 17 в нижнюю часть шахт 1 и 2, путем открытия клапана 31 и закрытия клапана 18, после чего подключают шахту 1 для отсоса газов к газоочистке 30, путем открытия клапана 32, и отключают шахту 2 от газоочистки 30, путем закрытия клапана 29. На протяжении всего периода переключения отопления шахт подают воздух от воздуходувок 19 на охлаждение извести в нижнюю часть шахт 1 и 2. Разгрузка шахт печи в период переключения отопления шахт осуществляться, как и в период обжига, через герметичные шлюзовые разгрузочные устройства 35 и 36. Длительность периода переключения отопления с шахты 1 в шахту 2 составляет 5-10 секунд и определяется скоростью переключения клапанов.

Обжиг материала в шахте 2 начинается с момента подачи в нее топлива через открытый клапан 34 и воздуха от воздуходувок на горение 17 через открытый клапан 33. При этом шахта 2 будет шахтой для обжига, а шахта 1 будет шахтой для отработанного газа. Одновременно осуществляют подачу в нижнюю часть шахт 1 и 2 воздуха от воздуходувок на охлаждение извести 19 и с помощью выгрузочных столов 20 и 21 производят выгрузку охлажденного обожженного материала из печи через герметичные шлюзовые разгрузочные устройства 35 и 36. Отсос газа в систему газоочистки 30 из верхней части шахты для отработанного газа 1, состоящего из продуктов горения топлива, углекислого газа от диссоциации карбонатного материала и воздуха после охлаждения извести, пропускаемых из шахты 2 в шахту 1 по переходному каналу 28 и воздуха после охлаждения извести из шахты 1, производится через открытый клапан 32. Длительность периода обжига в шахте 2 составляет 12-20 минут.

В период переключения отопления с шахты 2 в шахту 1 отключают подачу топлива в шахту 2, путем закрытия клапана 34, и переключают подачу воздуха от воздуходувок на горение 17 в нижнюю часть шахт 1 и 2, путем открытия клапана 31 и закрытия клапана 33, после чего подключают шахту 2 для отсоса газов к газоочистке 30, путем открытия клапана 29, и отключают шахту 1 от газоочистки 30, путем закрытия клапана 32. На протяжении всего периода переключения отопления шахт подают воздух от воздуходувок 19 на охлаждение извести в нижнюю часть шахт 1 и 2. Разгрузка шахт печи в период переключения отопления шахт осуществляться, как и в период отопления, через герметичные шлюзовые разгрузочные устройства 35 и 36. Длительность периода переключения отопления с шахты 1 в шахту 2 составляет 5-10 секунд и определяется скоростью переключения клапанов.

Очередной обжиг материала в шахте 1 начинается с момента подачи в нее топлива и воздуха от воздуходувок на горение.

К отличительным достоинствам способа обжига карбонатного материала относится то, что в период переключения отопления между шахтами воздух от воздуходувок на горение и воздух от воздуходувок на охлаждение извести не сбрасывают в атмосферу, а используют для охлаждения извести, что позволяет снизить подачу воздуха на охлаждение извести в период отопления шахт и, соответственно, снизить расход энергии, потребляемый воздуходувками. Возможность работы печи без разгерметизации и выгрузка материала из печи в период отопления позволяет до минимума снизить время на переключение отопления шахт и повысить производительность печи.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ТЕРМОХИМИЧЕСКОЙ УТИЛИЗАЦИИ ГОРЮЧИХ ОТХОДОВ В ВЕРТИКАЛЬНОЙ ДВУХШАХТНОЙ ПЕЧИ ОБЖИГА КАРБОНАТНЫХ МАТЕРИАЛОВ | 2023 |

|

RU2815308C1 |

| Способ охлаждения кусковых материалов и устройство для его осуществления | 1981 |

|

SU1065488A1 |

| СПОСОБ ОБЖИГА КУСКОВЫХ КАРБОНАТНЫХ ПОРОД В ДВУХШАХТНОЙ ПРЯМОТОЧНО-ПРОТИВОТОЧНОЙ ПЕЧИ | 1993 |

|

RU2085816C1 |

| СПОСОБ КАЛЬЦИНАЦИИ МИНЕРАЛОВ | 2011 |

|

RU2516431C2 |

| Способ обжига карбонатных материалов | 1985 |

|

SU1330430A1 |

| Загрузочно-распределительное устройство прямоточно-противоточной регенеративной печи с круглыми шахтами для обжига кускового карбонатного материала | 2016 |

|

RU2630992C1 |

| СПОСОБ ОБЖИГА ГРАНУЛИРОВАННОЙ МИНЕРАЛЬНОЙ ШИХТЫ | 2005 |

|

RU2353595C2 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КУСКОВЫХ МАТЕРИАЛОВ | 2006 |

|

RU2321809C2 |

| Регенеративная шахтная обжиговая печь | 1991 |

|

SU1796849A1 |

| СПОСОБ ОБЖИГА КАРБОНАТНОГО СЫРЬЯ В ДВУХШАХТНОЙ ПРОТИВОТОЧНОЙ ПЕЧИ | 2015 |

|

RU2654227C2 |

Изобретение относится к способу обжига карбонатных пород и может быть использовано в металлургической, строительной, химической, пищевой и других отраслях промышленности, где применяется гашеная известь. Способ включает обжиг карбонатного материала в прямоточно-противоточной печи из двух шахт, соединенных между собой перепускным каналом. Осуществляют загрузку карбонатного материала в верхнюю часть шахт через герметичную шлюзовую загрузочно-распределительную систему. Поочередно подают топливо и воздух от воздуходувок на горение в каждую из шахт, образуя при этом шахту для обжига и шахту для отработанного газа. Осуществляют отсос газа в систему газоочистки из верхней части шахты для отработанного газа, подачу воздуха от воздуходувок на охлаждение обожженного материала в нижнюю часть шахт в период подачи топлива, отключение подачи топлива в период переключения отопления шахт, выгрузку охлажденного обожженного материала из печи через разгрузочные клапаны. При этом в период переключения отопления шахт воздух от воздуходувок на горение и воздух от воздуходувок на охлаждение извести подают в нижнюю часть шахт, а выгрузку охлажденного обожженного материала из каждой шахты печи производят в период подачи топлива через герметичное шлюзовое разгрузочное устройство из двух клапанов и герметичного виброжелоба между ними, соединенных гибкими герметичными вставками. Техническим результатом является повышение производительности работы шахты. 1 ил.

Способ обжига карбонатного материала в прямоточно-противоточной печи из двух шахт, соединенных между собой перепускным каналом, включающий загрузку карбонатного материала в верхнюю часть шахт через герметичную шлюзовую загрузочно-распределительную систему, поочередную подачу топлива и воздуха от воздуходувок на горение в каждую из шахт, образуя при этом шахту для обжига и шахту для отработанного газа, отсос газа в систему газоочистки из верхней части шахты для отработанного газа, подачу воздуха от воздуходувок на охлаждение обожженного материала в нижнюю часть шахт в период подачи топлива, отключение подачи топлива в период переключения отопления шахт, выгрузку охлажденного обожженного материала из печи через разгрузочные клапаны, отличающийся тем, что в период переключения отопления шахт воздух от воздуходувок на горение и воздух от воздуходувок на охлаждение извести подают в нижнюю часть шахт, а выгрузку охлажденного обожженного материала из каждой шахты печи производят в период подачи топлива через герметичное шлюзовое разгрузочное устройство из двух клапанов и герметичного виброжелоба между ними, соединенных гибкими герметичными вставками.

| СПОСОБ ОБЖИГА ГРАНУЛИРОВАННОЙ МИНЕРАЛЬНОЙ ШИХТЫ | 2005 |

|

RU2353595C2 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА ПУСКОВОГО МИНЕРАЛЬНОГО МАТЕРИАЛА | 1993 |

|

RU2101636C1 |

| СПОСОБ ОБЖИГА КУСКОВЫХ КАРБОНАТНЫХ ПОРОД В ДВУХШАХТНОЙ ПРЯМОТОЧНО-ПРОТИВОТОЧНОЙ ПЕЧИ | 1993 |

|

RU2085816C1 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КАРБОНАТНЫХ ПОРОД | 2015 |

|

RU2638268C2 |

| WO 2015018504 A1, 12.02.2015. | |||

Авторы

Даты

2020-06-25—Публикация

2019-03-28—Подача