Изобретение относится к электротехнике, а именно к материалам для электродов газоразрядных приборов и может быть использовано в аналогичных приборах с токами пропускания до 10-15 кА в импульсном режиме (имп. до 20-25 мкс) и до 10-15 А синусоидального тока, частотой 50 Гц (длительность протекания синусоидального тока до 1 с).

Целью изобретения является повышение стабильности напряжения пробоя и технологического выхода годных приборов в процессе производства, увеличение срока службы газоразрядных приборов.

Поставленная цель достигается тем, что известный материал для электродов газоразрядных приборов, содержащий активный материал на основе соединения бария (алюмосиликата) в смеси с никелем и молибденом в качестве активного вещества содержит карбонаты бария и кальция в следующем соотношении компонентов, мас.

BaCO3 5,0-5,8

CaCo3 1,0-1,2

Никелевый порошок 68,5-70

Молибденовый порошок 23-25,5

Предлагаемый материал для электродов, содержащий в своем составе окислы щелочно-земельных металлов, является наиболее оптимальным, так как окислы щелочноземельных металлов обладают большей миграционной способностью и "обеднение" или "отравление" поверхностного слоя легко восстанавливается миграцией атомов из глубины материала. Смесь тугоплавкого материала (молибдена) с никелем позволяет создать пористую решетку, обладающую высокой механической прочностью, стойкостью к воздействию высоких температур, способную выдерживать бомбардировку ионами и электронами высоких энергий. Щелочно-земельные металлы создают необходимый уровень эмиссии и поддерживают его стабильным в процессе производства и эксплуатации, так как распыление щелочно-земельных металлов с поверхности легко восполняется миграцией из глубины материала.

Анализ известных аналогов показал, что некоторые компоненты, как никель, молибден используются в существующих составах. Однако их применение в этих материалах для электродов газоразрядных приборов в сочетании с другими компонентами не обеспечивает материалы такими свойствами, которые они проявляют в предложенном решении, а именно, повышение стабильности напряжения пробоя в процессе производства и эксплуатации и увеличение срока службы газоразрядных приборов, сохраняя при этом преимущества прототипа. Таким образом, данный состав компонентов придает материалу новые свойства, что позволяет сделать вывод о соответствии решения критерию "существенные отличия"

Для экспериментальной проверки предлагаемого состава были изготовлены электроды с различным содержанием компонентов. Экспериментальная проверка проводилась на серийно выпускаемом разряднике в сравнении с текущим производством.

Прессование электродов проводилось по серийной технологии и на серийном оборудовании и оснастке, температура спекания электродов 1100oC + 50oC, время выдержки 30 мин.

Оценку качества проводили по изменению напряжения пробоя в процессе изготовления разрядника и испытаний на наработку в сравнении с партией разрядников серийного производства.

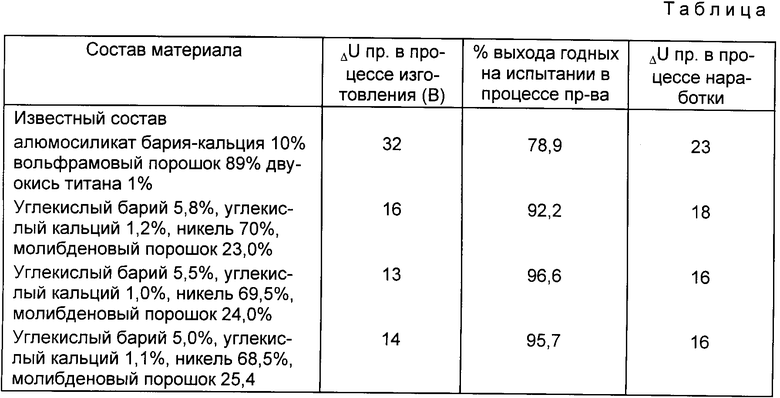

В таблице представлены полученные свойства материала для электродов газоразрядных приборов с различным соотношением ингредиентов и известного состава.

Из таблицы следует, что предлагаемый материал для электродов газоразрядных приборов обеспечивает стабильность напряжения пробоя как в процессе производства, так и в процессе наработки, обеспечивает повышение выхода годных в процессе производства, причем предлагаемый материал прост в изготовлении, не требует высокой стабильности технологического процесса, хорошо паяется с элементами арматуры газоразрядных приборов, устойчив к хранению на воздухе. При сохранении положительных свойств прототипа обладает меньшей стоимостью.

Использование изобретения позволит:

повысить выход годных приборов;

снизить себестоимость выпускаемых приборов;

обеспечивает значительное улучшение эксплуатационных характеристик приборов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОРАЗРЯДНЫЙ ПРИБОР | 1992 |

|

RU2040091C1 |

| МАТЕРИАЛ ДЛЯ КАТОДА | 2001 |

|

RU2206139C1 |

| ГАЗОНАПОЛНЕННЫЙ РАЗРЯДНИК | 2013 |

|

RU2543066C2 |

| Двухэлектродный защитный разрядник | 1973 |

|

SU468320A1 |

| КОНТАКТНОЕ ПОКРЫТИЕ ДЛЯ МАГНИТОУПРАВЛЯЕМЫХ КОНТАКТОВ И СПОСОБ НАНЕСЕНИЯ КОНТАКТНОГО ПОКРЫТИЯ | 1992 |

|

RU2006091C1 |

| Способ изготовления электродов искровых разрядников и технологическая линия для его реализации | 2020 |

|

RU2738957C1 |

| ЭЛЕКТРОД ЭЛЕКТРОННОГО ПРИБОРА | 2000 |

|

RU2176118C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАЗРЯДНИКА С ВОДОРОДНЫМ НАПОЛНЕНИЕМ | 2014 |

|

RU2560096C1 |

| СТАБИЛИЗИРОВАННЫЙ ИСТОЧНИК ПИТАНИЯ | 1992 |

|

RU2016413C1 |

| ХОЛОДНЫЙ КАТОД ДЛЯ ГАЗОРАЗРЯДНЫХ ПРИБОРОВ | 1990 |

|

SU1777502A1 |

Использование: в электротехнике, а именно в материалах электродов газоразрядных приборов. Сущность изобретения: в качестве соединения бария материал содержит карбонат бария и кальция при следующем соотношении компонентов, мас. %: карбонат бария 5,0-5,8; карбонат кальция 1,0-1,2; никель 68,5-70; молибден 23-25,5. 1 табл.

Материал для электродов газоразрядных приборов, содержащий активный материал на основе соединения бария в смеси с никелем и молибденом, отличающийся тем, что, с целью повышения стабильности напряжения пробоя, выхода годных и срока службы, в качестве соединения бария материал содержит карбонаты бария и кальция при следующем соотношении компонентов, мас.

Карбонат бария 5,0 5,8

Карбонат кальция 1,0 1,2

Никель 68,5 70

Молибден 23,0 25,5с

Авторы

Даты

1998-01-10—Публикация

1991-04-02—Подача