Изобретение относится к электронной технике, в частности к конструкции металлопористых катодов для электровакуумных приборов.

Известны термоэлектронные катоды с рабочей поверхностью в виде конуса, у которого вершина является эмиттером, а боковая поверхность покрыта веществом с высоким значением работы выхода [1] По имеющимся данным с таких катодов можно получить мощные электронные пучки с малым разбросом электронов по скоростям при высокой электронной яркости и равномерном распределении электронов по сечению пучка. Недостатком такой конструкции катода является малый размер эмиттирующей поверхности по отношению к площади боковой поверхности конуса.

Известны также катоды, у которых на рабочей поверхности керна имеется полость или паз для размещения эмиссионного вещества [2] Эти катоды могут быть выполнены практически любой формы и иметь значительные размеры эмиттирующей поверхности.

В случае использования металлопористых эмиттеров недостатком таких катодов является эмиссионная неоднородность по поверхности эмиттера, которая связана с возникающими термомеханическими напряжениями из-за различной пористости вольфрамовой губки по ширине полости (паза) и перепадом температуры по толщине губки.

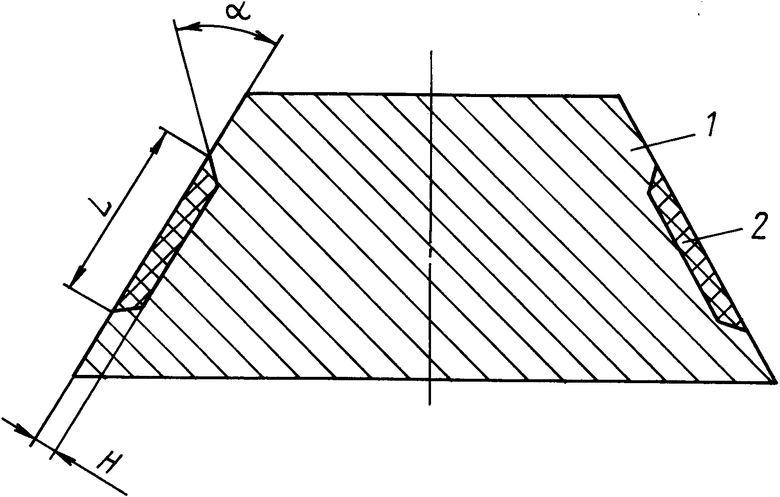

Для повышения эмиссионной однородности катода с конической рабочей поверхностью, на которой в кольцевом пазу расположен металлоприемный эмиттер, предлагается профиль сечения эмиттера в виде трапеции, у которой большее основание L является образующей эмиттирующей поверхностью, угол α при основании лежит в пределах 80°≥ α ≥ 30°, а высота трапеции H составляет 0,01 ≤ H ≤ 0,1 от величины L.

На чертеже изображен предлагаемый катод.

Катод состоит из керна 1, выполненного из тугоплавкового металла, например молибдена, и металлопористого эмиттера 2, расположенного в кольцевом пазу. Эмиттер конструктивно представляет собой вольфрамовую губку, которая пропитана эмиссионным веществом. В сечении эмиттер образует трапецию высотой H, большим основанием L и углом α при нем. Основание L является образующей эмиттирующей поверхности.

По данным проведенных исследований в месте соединения пористой вольфрамовой губки с молибденовым керном у стенок кольцевого паза при угле a > 80o происходит значительное нарушение структуры губки из-за возникающих термомеханических напряжений. По этой причине плотность губки уменьшается, возможны случаи образования раковин и щелей между губкой и стенкой паза. Эти дефекты резко снижают эмиссионную однородность катода.

При значении угла a < 30o толщина губки на стыке с основанием катода оказывается слишком малой (менее 100 мкм) на значительной ширине (около 200 мкм) кольцевого эмиттера, что приводит к быстрому выпариванию алюмината и нестабильной работе катода на сроке службы, так как площадь деградации эмиттера составляет значительную величину (в некоторых случаях 10 и более). Оптимальным является угол a 45-60o, что соответствует максимальной однородности губки по плотности.

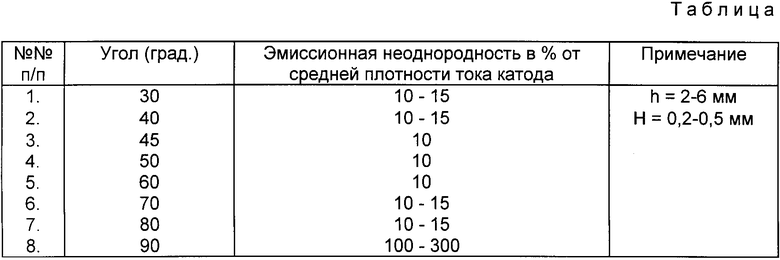

Толщина вольфрамовой губки H (высота трапеции) меньше 0,01L недопустима из-за быстрого выпаривания алюмината и сокращения срока службы катода. Использовать губку толщиной более 0,1L нецелесообразно, так как увеличивается перепад температур по толщине губки и, как следствие, возрастает неоднородность эмиссии по катоду. Оптимальная толщина губки (0,05-0,1)L. Результаты исследований приведены в таблице.

Были изготовлены катоды с молибденовым керном 1 конической формы, на рабочей поверхности которого в кольцевом пазу расположен металлопористый эмиттер 2 с средним диаметром 20-90 мм. Ширина эмиттера составляла 2-6 мм, толщина вольфрамовой губки (глубина паза) 0,4-0,5 мм. Сечение эмиттера имело вид равнобокой трапеции с углом a у основания 60o. Видимых щелей между вольфрамовой губкой и стенкой канавки, а также раковин в губке не обнаружено. Такие катоды имеют суммарную эмиссионную неоднородность по работе выхода (v) в пределах ± 0,02 эВ (или 10 по току эмиссии) при рабочей температуре 1000-1050oC ярк. Катоды стабильно работают в реальных гироприборах более 1000 ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОКАТОДА ДЛЯ ЭЛЕКТРОННОГО ПРИБОРА И СОСТАВ ПРИПОЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕРМОКАТОДА | 1994 |

|

RU2079922C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОРИСТОГО КАТОДА | 1994 |

|

RU2074445C1 |

| МЕТАЛЛОПОРИСТЫЙ КАТОД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2172997C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОРИСТОГО КАТОДА ЭЛЕКТРОННОГО ПРИБОРА | 1994 |

|

RU2066895C1 |

| МЕТАЛЛОПОРИСТЫЙ КАТОД | 1993 |

|

RU2066892C1 |

| МЕТАЛЛОПОРИСТЫЙ КАТОД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2459305C1 |

| ПОЛЫЙ КАТОД ПЛАЗМЕННОГО ЭМИТТЕРА ИОНОВ | 1992 |

|

RU2035790C1 |

| СПОСОБ ОБРАБОТКИ ЭМИТТИРУЮЩЕЙ ПОВЕРХНОСТИ МЕТАЛЛОПОРИСТОГО КАТОДА | 2011 |

|

RU2459306C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОРИСТОГО КАТОДА | 2014 |

|

RU2583161C1 |

| МЕТАЛЛОПОРИСТЫЙ КАТОД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2087983C1 |

Назначение: электронная техника. Изобретение направлено на повышение эмиссионной однородности катода с конической рабочей поверхностью. Сущность изобретения: в катоде для гиро- и релятивистских СВЧ приборов с конической рабочей поверхностью, на которой в кольцевом пазу расположен металлопористый эмиттер, последний имеет профиль сечения в виде трапеции, причем большее основание трапеции L является образующей эмиттирующей поверхности, угол α при этом основании находится в пределах 80°≥ α ≥ 30°, а высота трапеции H составляет 0,01 ≤ H ≤ 0,1 от величины L. 1 ил., 1 табл.

Катод для гиро- и релятивистских СВЧ-приборов с конической рабочей поверхностью, на которой в кольцевом пазу расположен металлопористый эмиттер, отличающийся тем, что эмиттер имеет профиль сечения в виде трапеции, причем большее основание трапеции L является образующей эмиттирующей поверхности, угол α при этом основании находится в пределах 80 ≥ α ≥ 30°, а высота трапеции H составляет 0,01 ≤ H ≤ 0,1 величины L.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US, патент, 4528474, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US, патент, 3467879, кл | |||

| Способ получения древесного угля | 1921 |

|

SU313A1 |

Авторы

Даты

1998-01-10—Публикация

1996-02-19—Подача