Изобретение относится к электронной технике, а именно к способам изготовления металлопористых катодов для вакуумных электронных приборов.

Актуальной задачей в настоящее время является создание металлопористых катодов для сверхдолговечных вакуумных электронных приборов большой мощности.

Известен способ изготовления металлопористых катодов (патент ФРГ №2808134, приоритет от 25.02.1978 г., МПК H01J 1/28), включающий изготовление двухслойной губки, каждый слой которой выполнен прессованием металлических порошков с разной величиной частиц в молибденовый цилиндр. В качестве порошка используют вольфрам, молибден или смесь этих металлов.

Внешний слой, образующий эмитирующую поверхность, выполнен из более мелких частиц порошка и имеет пористость 10-20%. Внутренний слой, являющийся резервуаром для запаса активного вещества, выполнен из более крупных частиц порошка и имеет пористость 15-50%. При этом внешний слой значительно тоньше и плотнее внутреннего резервуарного слоя.

Выполненный вышеописанным способом металлопористый катод имеет большой запас активного вещества (бария), что теоретически обеспечивает повышенную долговечность.

Однако внешний слой, обеспечивающий диффузию активного вещества из резервуарного слоя на эмиттирующую поверхность, выполнен тонким и плотным, что не позволяет изготовить металлопористый катод со сложной формой эмитирующей поверхности, т.к. для этого требуются более толстые губки. При изготовлении толстых и плотных пористых губок из порошков, состоящих из мелких частиц, образуется большое количество закрытых пор, то есть на эмиттирующей поверхности уменьшается количество активных зон, что снижает эмиссионную способность поверхности.

Наиболее близким по технической сущности к предлагаемому изобретению (прототипом) является способ изготовления металлопористого катода (патент РФ №2338291, приоритет 14.05.2007, МПК H01J 9/04), включающий запрессовку вольфрамового порошка в стакан из молибдена, пропитку при температуре 1700-1800°C в водороде сформированной пористой губки активным веществом с последующим удалением избытка активного вещества и формированием эмитирующей поверхности катода, отличающийся тем, что вольфрамовый порошок запрессовывают при рабочем давлении Рраб.=8-15 т/см2 в выполненный точением из молибденового прутка стакан с внутренней высотой, достаточной для формирования в нем пористой губки с припуском относительно заданной рабочей толщины губки, который стачивают после удаления избытка активного вещества, при этом внутренняя высота стакана и припуск губки выбираются из условий Н=hраб.+Δ; Δ≥(0,10-0,15)hpaб.; hраб.≥2 мм, где H - внутренняя высота стакана и толщина сформированной пористой губки; hpaб. -рабочая толщина губки; Δ - припуск губки.

При этом в прототипе может последовательно изготавливаться внутренний резервуарный слой губки, состоящий из вольфрама и активатора, например тантала, затем внешний слой, состоящий из вольфрама, предназначенный для формирования эмиттирующей поверхности.

Недостатком данного способа изготовления металлопористого катода является уплотнение внешнего слоя губки при его работе, так как в течение срока службы при рабочей температуре металлопористого катода происходит процесс спекания отдельных частиц губки в более плотную систему. Сущность процесса спекания объясняется взаимной диффузией атомов вольфрама в точках контактов частиц - чем выше температура и плотность контакта, тем интенсивней происходит спекание губки.

Таким образом, происходит постепенное изменение первоначальной конфигурации пор губки, вследствие чего нарушается ее проницаемость, что приводит к уменьшению потенциально возможной долговечности металлопористого катода с большим запасом активного вещества.

Техническим результатом предлагаемого изобретения является получение способа изготовления металлопористых катодов, обеспечивающего изготовление катодов с высокоэффективной эмиттирующей поверхностью, обладающих равномерным распределением плотности токоотдачи и повышенной долговечностью.

Технический результат достигается тем, что предлагается способ изготовления металлопористого катода, включающий запрессовку вольфрамового порошка при давлении 8-15 т/см2 в корпус, представляющий из себя выполненный точением из молибденового прутка стакан, при этом в корпусе последовательно, тремя прессованиями, формируют губку, состоящую из трех слоев, при этом первый, внутренний слой губки катода формируют из смеси 70-90% вес. порошка вольфрама и 10-30% вес. активного вещества, затем из порошка ниобия, тантала или гафния формируют второй промежуточный слой, после чего из порошка вольфрама или молибдена, либо их смеси, с добавлением в качестве присадки 0,5-3% вес порошка ниобия, тантала или гафния формируют третий внешний слой губки катода, образующий эмиттирующую поверхность.

В предлагаемом изобретении при формировании верхнего внешнего слоя губки катода может дополнительно вводиться до 30% вес. порошка рутения, иридия или осмия.

В предлагаемом изобретении при формировании верхнего внешнего слоя губки катода может дополнительно вводиться до 6% вес. скандия.

В предлагаемом изобретении для изготовления металлопористого катода, обладающего большой долговечностью и повышенным токоотбором, необходимо сформировать пористую губку с большим запасом активного вещества и высокоэффективной эмиттирующей поверхностью. При этом запас активного вещества обеспечивается повышенным объемом внутреннего слоя губки, а эффективность - улучшенной равномерностью распределения микропор на эмитирующей поверхности и идентичностью их размеров.

Таким образом, для обеспечения сверхдолговечности необходимо выполнить два условия: создать пористую губку большого объема, способную поставлять на эмиттирующую поверхность достаточное количество активного вещества, а для сверхэффективности необходима плотная однородная губка. Данные условия возможно реализовать только в многослойной губке, где внешний слой, формирующий эмиттирующую поверхность, выполнен в виде мелкодисперсной плотной пористой структуры, а внутренний слой выполнен в виде достаточно рыхлой пористой структуры с очень развитой внутренней поверхностью. При этом, в области контакта внешнего и внутреннего слоев, необходимо расположить переходный слой, обеспечивающий ламинарность потока атомов активного вещества из внутреннего слоя на эмиттирующую поверхность катода.

Для обеспечения равномерного поступления активного вещества на эмиттирующую поверхность, верхний слой должен иметь герметичное соединение с корпусом, и располагаться над промежуточным слоем равномерно, без перепадов по толщине.

Одним из основных факторов, определяющим стабильность эмиссионных свойств катода в течение длительного срока службы прибора, является сохранение первоначальной (исходной) структуры внешнего слоя губки.

Изменение структуры губки обусловлено ее спекаемостью при рабочей температуре катода в процессе срока службы прибора.

Известно, что для обеспечения повышенного запаса активного вещества в катоде, необходимы губки с большой пористостью, при этом для повышения пористости используют порошки вольфрама, состоящие из крупных частиц произвольной формы.

В предлагаемом изобретении внутренний слой губки обеспечивает запас активного вещества в объеме, ограниченном монолитным молибденовым корпусом, а также промежуточным и верхним слоями.

Для пропитки внутреннего слоя губки, увеличения ее пористости и количества активного вещества в предназначенный для формирования губки вольфрамовый порошок вводят 10-30% вес мелкодисперсного равномерно распределенного порошка активного вещества.

Таким образом, пропитка происходит за счет внутреннего расплава активного вещества, что создает условия для качественной пропитки и обеспечивает необходимый запас активного вещества.

Для равномерного поступления свободного бария из внутреннего слоя губки на эмиттирующую поверхность катода необходимо на поверхности верхнего слоя губки, противоположной эмиттирующей, обеспечить стабильное избыточное количество бария, достаточное для равномерной диффузии его через верхний слой на эмиттирующую поверхность.

Таким регулятором поступления восстановленного из активного вещества свободного бария во внешний слой в предлагаемом изобретении является промежуточный слой, выполненный в виде тонкой пористой губки, полученный путем прессования порошка ниобия, тантала или гафния.

Вышеперечисленные металлы не адсорбируют атомы бария, то есть не удерживают барий на своей поверхности, следовательно, промежуточный слой активно захватывает образованный во внутреннем слое свободный барий, заполняя им свою пористую структуру, поддерживая интенсивный ламинарный поток атомов бария на эмиттирующую поверхность катода в течение длительного срока службы прибора.

Известно, что наиболее эффективными эмиттирующими поверхностями металлопористого катода являются пористые губки, выполненные из мелкодисперсного порошка вольфрама или молибдена с формой частиц, близкой к сферической. Спекаемость таких губок зависит от их плотности и рабочей температуры катода, как правило, изменения структуры таких губок происходят при рабочих температурах выше 1000°С. При этом данный эффект проявляется для молибденовых губок менее чем за одну тысячу часов работы, а для вольфрамовых - через несколько тысяч часов. При введении в губку катода до 30% вес. рутения, иридия, осмия или до 6% вес. скандия удается получить высокую эффективность эмиттирующей поверхности катода при более низких рабочих температурах. Однако присутствие в молибденовой или вольфрамовой губке катода вышеперечисленных металлов приводит к ее повышенной спекаемости уже при температурах менее 1000°C.

Введение малого количества присадок (0,05-1,0% вес.) переходных металлов IV-VIII групп периодической системы влияет на процесс спекания вольфрама и молибдена в диапазоне температур 1000-2000°C, при этом введение металлов IV-V групп приводит к дезактивации процесса спекания, а металлов VII-VIII групп, напротив - к активации.

Дезактивирующее действие присадок начинает проявляться при введении 0,05% вес. и усиливается при увеличении количества присадки. Опытным путем установлено, что при введении присадки, равной или более 0,5% вес, плотность вольфрамовой губки при температуре 1000-1200°C меняется незначительно, а более 1% практически не меняется. Также опытным путем установлено, что введение в вольфрамовую губку присадки более 3% вес нецелесообразно, т.к. увеличение количества присадки повышает жесткость губки, что затрудняет формирование эмиттирующей поверхности сложной формы. Наибольший положительный эффект удается достичь при применении в качестве присадки ниобия, тантала или гафния.

Указанные выше слои формируют поочередным прессованием порошка или смеси порошков в молибденовый стакан.

Первым формируют внутренний слой губки, состоящий из вольфрама и активного вещества.

Вторым формируют промежуточный слой губки, состоящий из ниобия, тантала или гафния.

Третьим формируют внешний слой губки, состоящий из вольфрама, молибдена или их смеси, с равномерно распределенной присадкой, в виде порошка ниобия, тантала или гафния. Также внешний слой губки может содержать до 30% вес. рутения, иридия или осмия, а также до 6% вес. скандия.

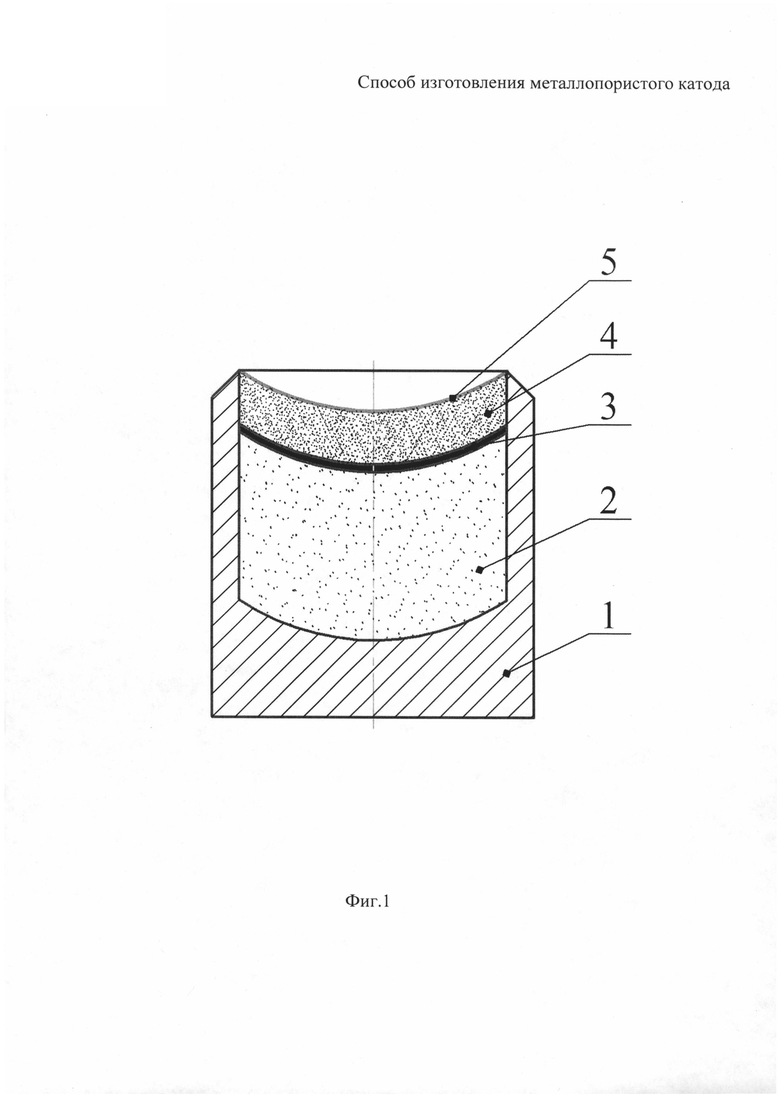

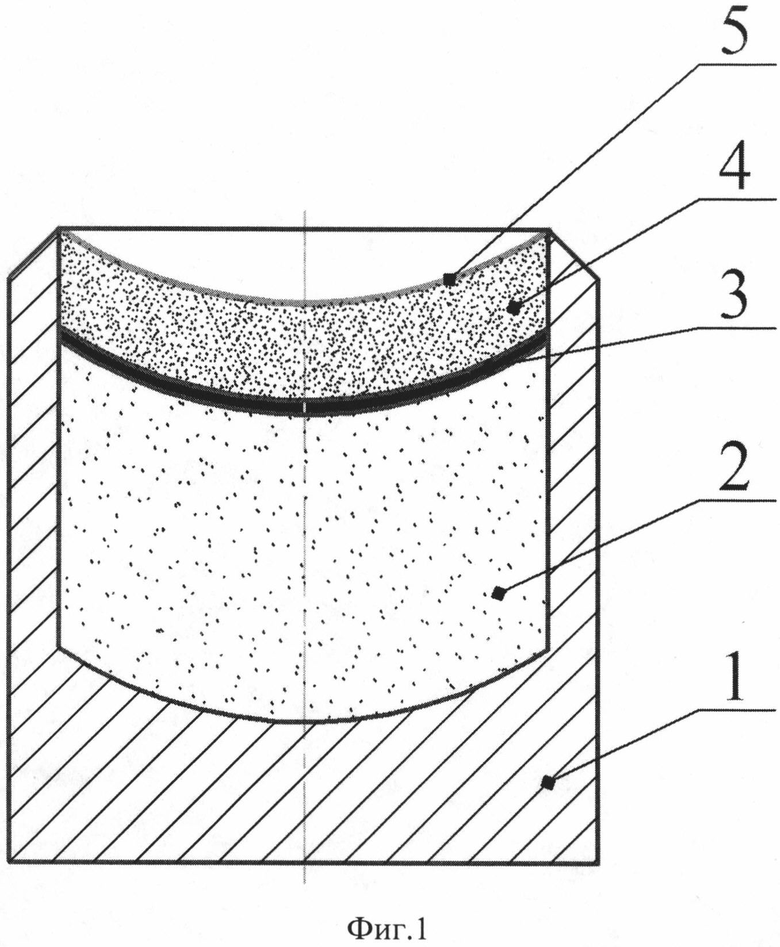

Изобретение поясняется чертежом.

На фиг. 1 изображен разрез металлопористого катода, выполненного предлагаемым способом в виде трехслойной губки в молибденовом стакане.

Изображенный на фиг. 1 металлопористый катод, выполненный предлагаемым способом, содержит:

1 - молибденовый стакан;

2 - внутренний слой;

3 - промежуточный слой;

4 - внешний слой;

5 - эмиттирующая поверхность.

С применением предлагаемого изобретения проводилось изготовление металлопористых катодов с диаметром эмиттирующей поверхности 3 мм и радиусом кривизны 10 мм, с губкой, состоящей из трех слоев: первого, внутреннего слоя 2, промежуточного слоя 3 и верхнего внешнего слоя 4, сформированных последовательным прессованием в молибденовый стакан 1 компонентов в виде порошков или смеси порошков.

При этом было изготовлено пять вариантов катода, отличающихся соотношением компонентов внешнего и внутреннего слоев, а также толщиной слоев.

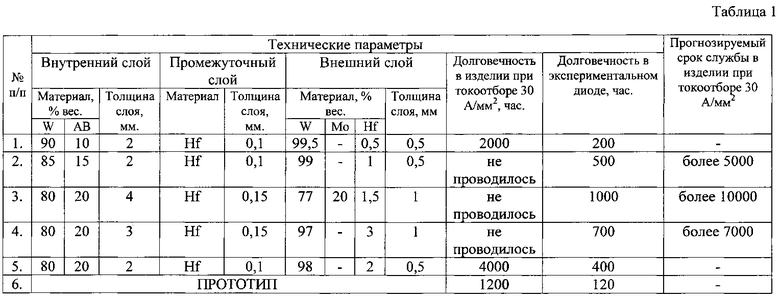

Все варианты выполнения катодов с помощью предлагаемого способа изготовления, и результаты испытаний указаны в Таблице 1. Также в Таблице 1 для сравнения указаны параметры катода, изготовленного в соответствии с прототипом.

Испытания прототипа №6 и вариантов №1 и №5 проводились в составе изделия при рабочей температуре. Также образцы всех вариантов предлагаемого способа изготовления металлопористого катода и прототип были испытаны в экспериментальных диодах согласно методов ускоренных испытаний КД 11 0770-90 при повышенной рабочей температуре.

По результатам испытаний установлено, что увеличение долговечности в значительной мере зависит от объема внутреннего слоя и запаса в нем активного вещества. Разница в толщине промежуточного и внешнего слоев, а также количество присадки во внешнем слое в пределах, указанных в таблице влияют на параметры незначительно.

Таким образом, при применении предлагаемого изобретения, возможно получение катодов, обладающих более высокой долговечностью и более равномерным распределением плотности токоотдачи по сравнению с существующими аналогами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОРИСТОГО КАТОДА | 2013 |

|

RU2527938C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОРИСТОГО КАТОДА | 2007 |

|

RU2338291C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОРИСТОГО КАТОДА | 2007 |

|

RU2333565C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОРИСТОГО КАТОДА | 2011 |

|

RU2449408C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОКАТОДА ДЛЯ ЭЛЕКТРОННОГО ПРИБОРА И СОСТАВ ПРИПОЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕРМОКАТОДА | 1994 |

|

RU2079922C1 |

| ДВУХСЛОЙНЫЙ МЕТАЛЛОПОРИСТЫЙ КАТОД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2724980C1 |

| МЕТАЛЛОПОРИСТЫЙ КАТОД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2459305C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОРИСТОГО КАТОДА ЭЛЕКТРОННОГО ПРИБОРА | 1994 |

|

RU2066895C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭМИССИОННО-АКТИВНОГО СПЛАВА КАТОДА | 2014 |

|

RU2581151C1 |

| МЕТАЛЛОПОРИСТЫЙ КАТОД | 1967 |

|

SU201549A1 |

Изобретение относится к электронной технике, а именно к способам изготовления металлопористых катодов для вакуумных электронных приборов. Технический результат - повышение равномерности распределения плотности токоотдачи и долговечности катодов. Способ изготовления металлопористого катода включает запрессовку вольфрамового порошка при давлении 8-15 т/см2 в корпус, представляющий из себя выполненный точением из молибденового прутка стакан, при этом в корпусе последовательно, тремя прессованиями, формируют губку, состоящую из трех слоев, при этом первый, внутренний слой губки катода формируют из смеси 70-90 вес.% порошка вольфрама и 10-30 вес.% активного вещества, затем из порошка ниобия, тантала или гафния формируют второй промежуточный слой, после чего из порошка вольфрама или молибдена, либо их смеси, с добавлением в качестве присадки 0,5-3 вес.% порошка ниобия, тантала или гафния формируют третий внешний слой губки катода, образующий эмиттирующую поверхность. 2 з.п. ф-лы, 1 табл., 1 ил.

1. Способ изготовления металлопористого катода, включающий запрессовку вольфрамового порошка при давлении 8-15 т/см2 в корпус, представляющий из себя выполненный точением из молибденового прутка стакан, отличающийся тем, что в корпусе последовательно, тремя прессованиями, формируют губку, состоящую из трех слоев, при этом первый, внутренний слой губки катода формируют из смеси 70-90 вес.% порошка вольфрама и 10-30 вес.% активного вещества, затем из порошка ниобия, тантала или гафния формируют второй промежуточный слой, после чего из порошка вольфрама, молибдена, либо их смеси, с добавлением в качестве присадки 0,5-3 вес.% порошка ниобия, тантала или гафния формируют третий внешний слой губки катода, образующий эмиттирующую поверхность.

2. Способ изготовления металлопористого катода по п.1, отличающийся тем, что при формировании верхнего внешнего слоя губки катода дополнительно вводится до 30 вес.% порошка рутения, иридия или осмия.

3. Способ изготовления металлопористого катода по п.1 или 2, отличающийся тем, что при формировании верхнего внешнего слоя губки катода дополнительно вводится до 6 вес.% скандия.

| ВАКУУМНАЯ УСТАНОВКА | 0 |

|

SU233829A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОРИСТОГО КАТОДА | 1992 |

|

RU2064705C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОРИСТОГО КАТОДА | 2013 |

|

RU2527938C1 |

| СПОСОБ СНИЖЕНИЯ ВРЕДНОГО ВЛИЯНИЯ МАГНИТНЫХ ПОЛЕЙ В ЭЛЕКТРОЛИЗЕРЕ ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2001 |

|

RU2226573C2 |

| US 2002193041A1, 19.12.2002 | |||

| WO 1995025337A1, 21.09.1995. | |||

Авторы

Даты

2016-05-10—Публикация

2014-12-30—Подача