Изобретение относится к технике переработки мелкой рабы и отходов рыбоперерабатывающих производств с получением белково-минерального кормового компонента и неочищенных жиров.

Известна линия переработки рыбных отходов, содержащая средства подачи сырья и кислоты, измельчитель, реактор-гидролизатор, трехфазную роторную центрифугу, два сепаратора и две сушилки (Щавель И.И. Разработка низкотемпературной технологии кормовой рыбной муки и жира. Автореферат дис. к.т.н. М. ВНИРО, 1992, с.18).

Недостатками этой линии являются высокая энергоемкость и сложность конструкции.

Наиболее близкой к предлагаемой является линия переработки рыбных отходов, содержащая средства подачи сырья и кислоты, измельчитель, реактор-гидролизатор, насос, горизонтальную роторную шнековую трехфазную центрифугу, жировой сепаратор и сушилку (Ковров Г.В. Боева Н.П. Сухой гидролизат как альтернатива рыбной муке// Хранение и переработка сельхозсырья, 1996, N1, с. 40-41).

Эта линия имеет несколько упрощенную конструкцию, но сохраняет высокую энергоемкость.

Техническим результатом изобретения является снижение энергоемкости линии.

Этот результат достигается тем, что линия переработки рыбных отходов, содержащая средства подачи сырья и кислоты, измельчитель, реактор-гидролизатор, насос, горизонтальную роторную шнековую трехфазную центрифугу, жировой сепаратор и сушилку, согласно изобретению, снабжена компрессором, шнековая центрифуга снабжена кольцевой камерой подачи пара в ротор, а сушилка соединена выходом пара с указанной камерой через компрессор.

Это позволяет повысить качество разделения компонентов при создании в разделяемой смеси акустических колебаний, что снижает энергозатраты на их обработку после выхода из центрифуги и снижает энергоемкость линии за счет утилизации тепла отводимого из сушилки пара.

В предпочтительном варианте ротор центрифуги в зоне контакта с паровой камерой имеет подающие отверстия в виде сверхзвуковых сопел.

Это позволяет дополнительно повысить качество разделения компонентов за счет повышения энергоемкости генерируемых в разделяемой смеси акустических колебаний.

В этом случае возможна установка в паровой камере в зоне контакта с ротором перфорированного статора, отверстия перфорации которого выполнены с соплами ротора по соосным окружностям с неравным и некратным окружным шагом.

Это позволяет дополнительно повысить энергоемкость генерируемых в разделяемой смеси акустических колебаний.

В этом же случае возможна установка завихрителей на входе в каждое сопло ротора или в каждом отверстии статора.

Это приводит к аналогичному результату.

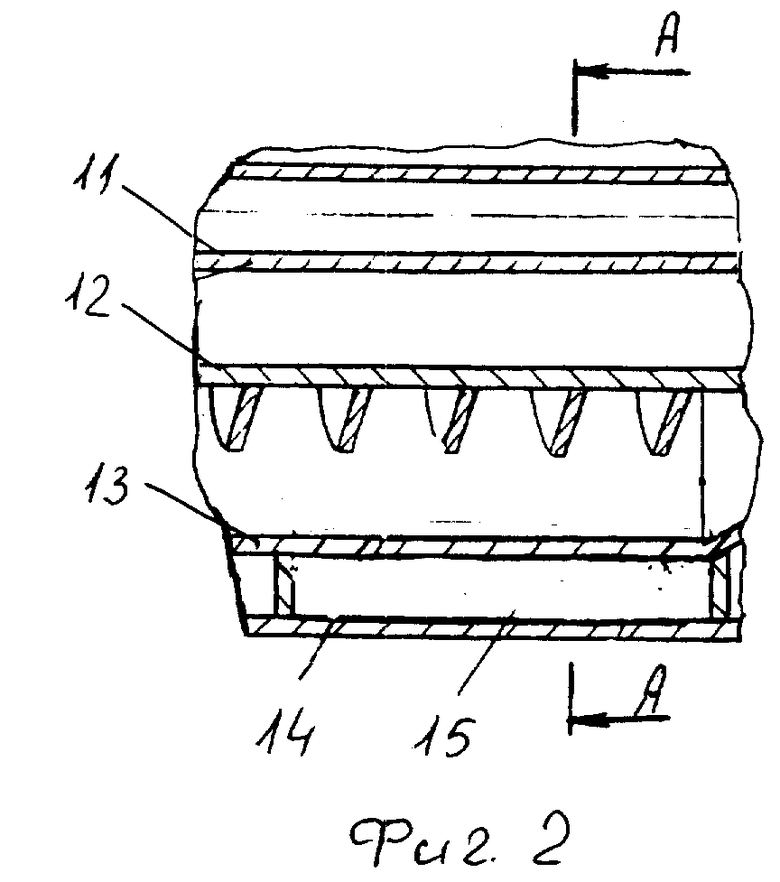

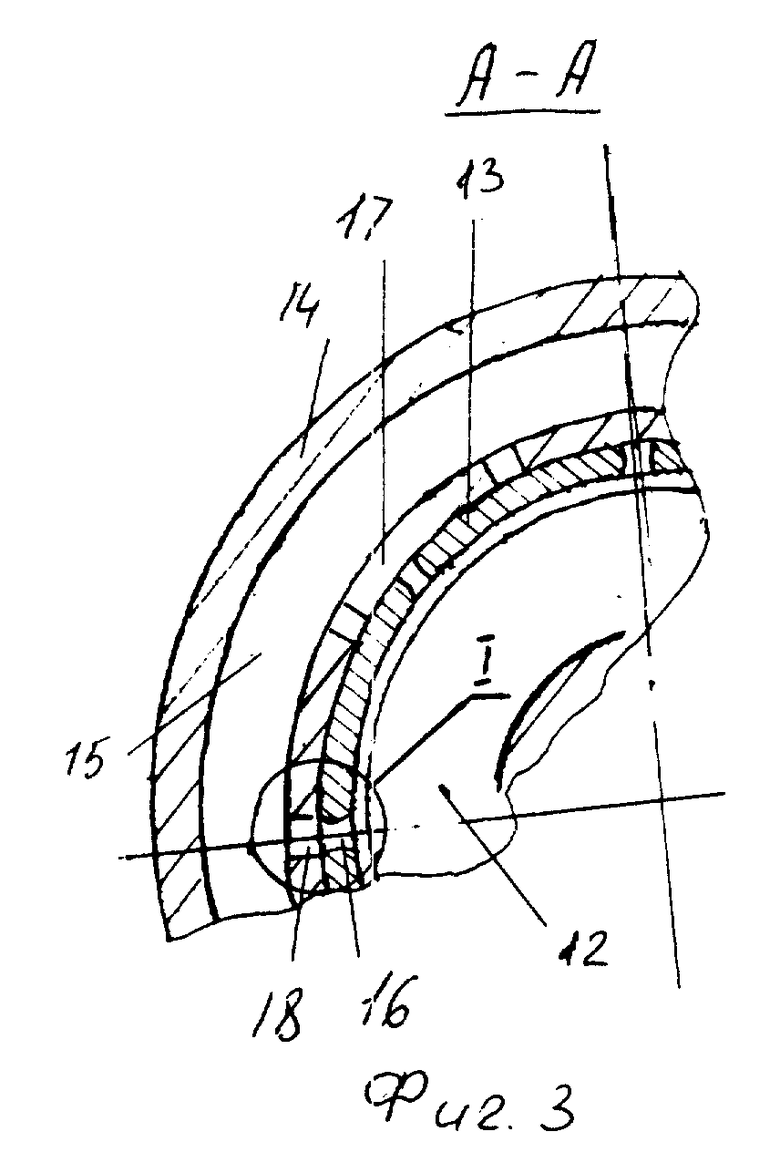

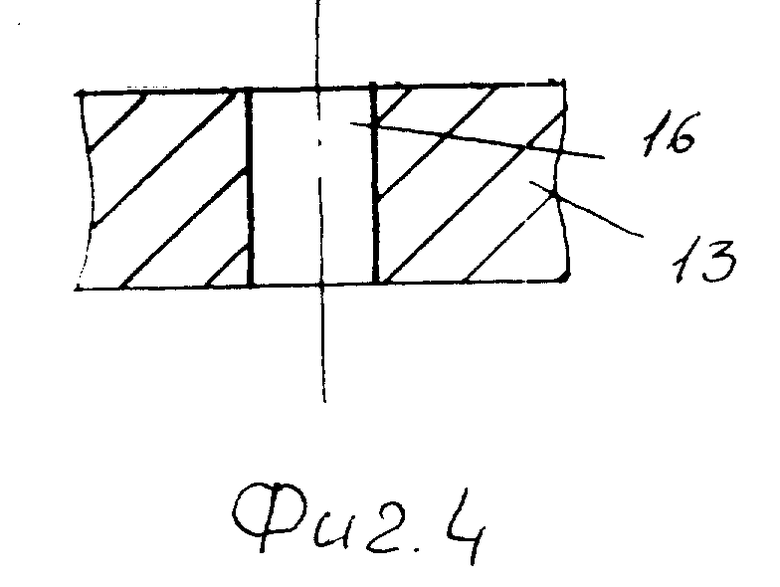

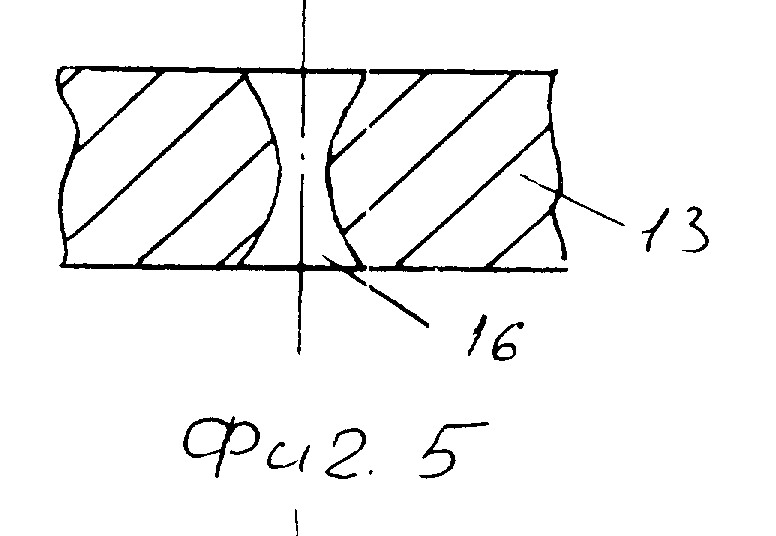

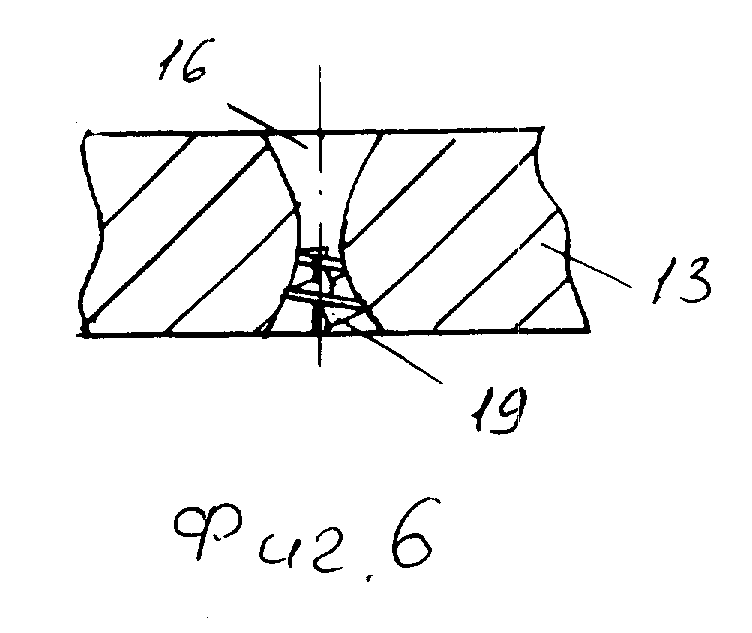

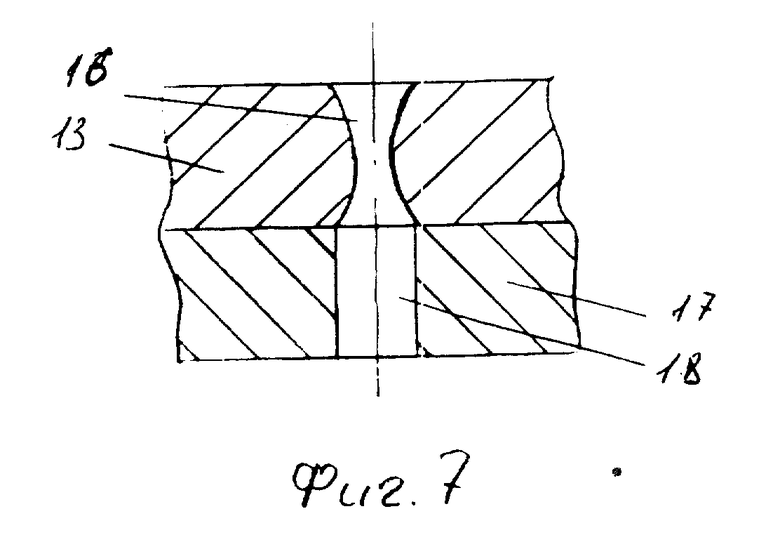

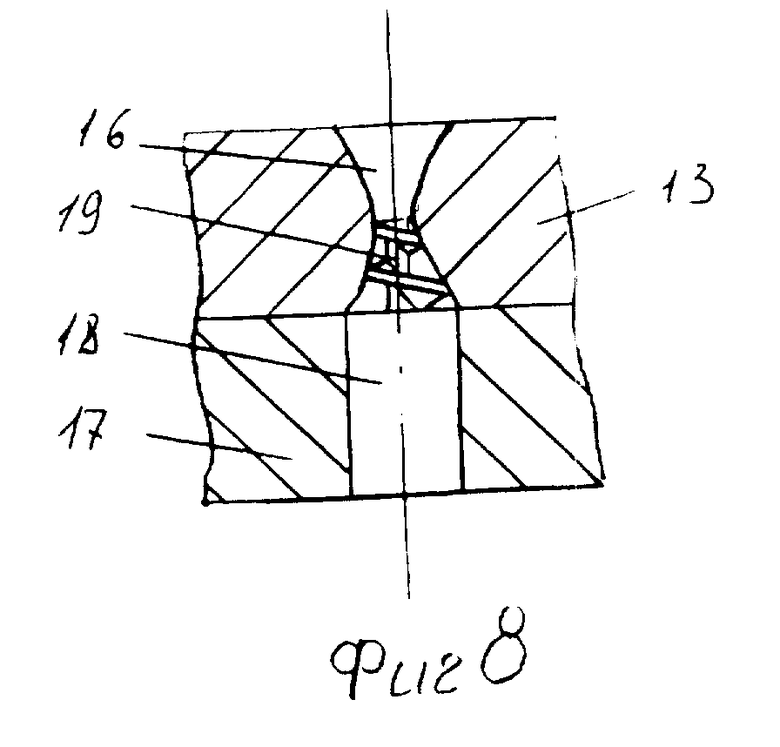

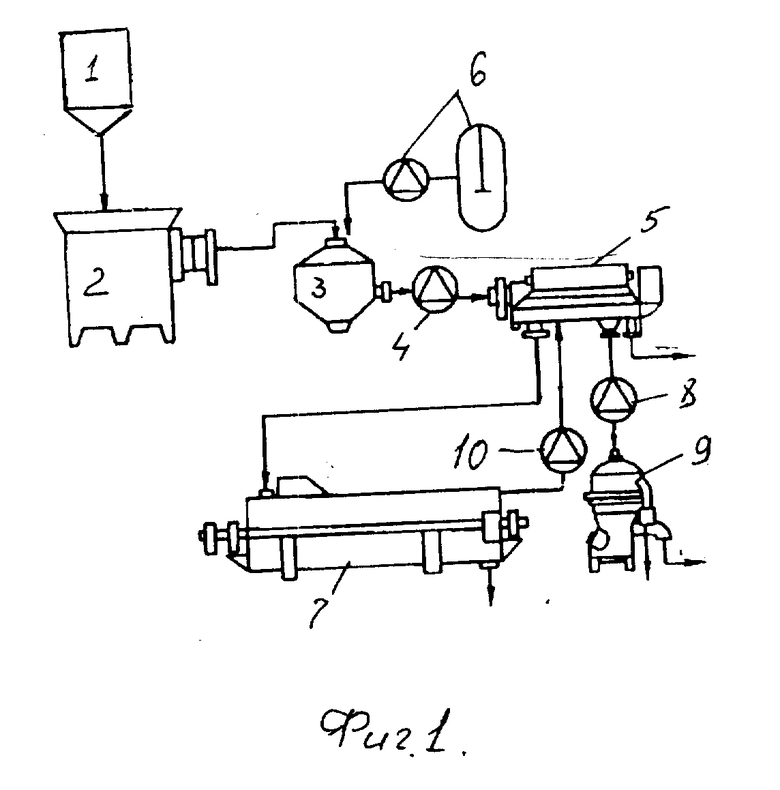

На фиг.1 изображена схема предлагаемой линии; на фиг.2 показан узел подачи пара центрифуги; на фиг.3 разрез А-А на фиг.2; на фиг.4-9 варианты выполнения фрагмента 1 на фиг.3.

Линия переработки рыбных отходов содержит (фиг.1) последовательно соединенные средство 1 подачи сырья, измельчитель 2, реактор-гидролизатор 3, насос 4 и трехфазную роторную шнековую центрифугу 5, а также средство 6 подачи кислоты, соединенное с реактором-гидролизатором 3, сушилку 7, соединенную с выходом твердой фазы центрифуги 5, насос 8 и жировой сепаратор 9, соединенные последовательно с выходом жировой фазы центрифуги 5, и компрессор 10, соединяющий выход паров сушилки 7 с центрифугой 5.

Центрифуга 5 содержит (фиг.2-9) питающую трубу 11, шнек 12, ротор 13, корпус 14 и кольцевую паровую камеру 15, охватывающую часть ротора 13. Ротор 13 в зоне контакта с паровой камерой 15 имеет питающие отверстия 16, которые могут быть выполнены дроссельными (фиг.4) или в виде сверхзвуковых сопел (фиг.5-9). В той же зоне в паровой камере 15 может быть установлен статор 17 (фиг.3,7-9) с отверстиями 18 перфорации, размещенными с соплами 16 ротора 13 по соосным окружностям с неравным и некратным окружным шагом, на входах в сопла 16 (фиг. 6,8) или в отверстиях 18 статора 17 (фиг.9) могут быть размещены завихрители 19.

При работе линии рыбное сырье, то есть мелкая рыба, не подлежащая промышленной переработке на пищевые продукты, или отходы переработки рыбы, в том числе внутренности, шкура, чешуя, кости, плавники, головы, подают средством 1 в измельчитель 2, где происходит его дробление. Дробленое сырье из измельчителя 2 и кислота из средства 6 подачи поступают в реактор-гидролизатор 3, в котором при нагревании и перемешивании осуществляют кислотный гидролиз сырья. Гидролизат из реактора 3 перекачивают насосом 4 в трехфазную центрифугу, в которой по питающей трубе 11 он поступает в пространство между шнеком 12 и ротором 13, где его обрабатывают паром из камеры 15 и разделяют на твердую белково-минеральную фракцию, водную фракцию и жировую фракцию. Белково-минеральная фракция поступает в сушилку 7, в которой из нее удаляется влага. После этого высушенная масса используется в составе комбикормов. Жировая фракция насосом 8 перекачивается в сепаратор 9, в котором из нее удаляют остатки воды. Полученный жир используется в технических целях, например, при получении олифы, или в кормовых целях. Водная фракция сливается как отход производства, или используется предварительно для выделения из нее ферментов в зависимости от вида и состава исходного сырья.

Пар, отводимый со стадии сушки белково-минеральной фракции, компрессором 10 нагнетают в камеру 15 центрифуги 5. Далее пар через отверстия 16 ротора 13 поступает в разделяемую смесь с адибатным расширением, происходящим в результате дросселирования или ускорения до свехзвуковой скорости. За счет адиабатного расширения и теплообмена с разделяемой смесью происходит охлаждение и конденсация пара в каждом барботируемом пузырьке, схлопывающемся с созданием ударной волны. При множественности отверстий 16 в роторе 13 частота схлопывания пузырьков пара в разделяемой смеси достигает значений акустического диапазона. В результате акустического воздействия ускоряется разделение смеси по фракциям. Это объясняется выделением связанных липидов из белково-липидных комплексов и коагуляцией в водной фракции частиц твердой фазы и капель жировой эмульсии.

При выполнении отверстий 16 в виде сверхзвуковых сопел на выходе из них происходит турбулентный срыв потоков пара, сопровождающийся образованием и схлопыванием кавитационных полостей с ультразвуковой частотой. Это повышает энергоемкость кустического воздействия на смесь, ускоряет и повышает эффективность ее разделения.

При наличии статора 17 сопла 16 совпадают с его отверстиями 18 только периодически, причем по одному в каждой паре соосных окружностей, что приводит к пульсации давления в паровых пузырьках и созданию особенно интенсивного турбулентного срыва потоков пара на выходах из сопел 16 в момент их перекрытия статором 17. В результате энергоемкость акустической обработки дополнительно повышается, а эффективность и скорость разделения смеси повышаются.

При установке завихрителей 19 на входах в сопла 16 или в отверстиях 18 статора 17 поток пара закручивается и при достижении сверхзвуковой скорости истечения приобретает бочкообразную форму, которая сохраняется на некотором участке траектории после выхода из сопел 16 до дробления потока на отдельные пузырьки. В узлах бочек наблюдаются регулярные скачки уплотнений ультразвуковых частот, дополнительно повышающие энергоемкость генерируемых в разделяемой смеси акустических колебаний, ускоряющих и повышающих качество разделения смеси.

Сконденсированные в центрифуге пары отводятся из нее совместно с водной фракцией.

Опытным путем установлено что в результате такого конструктивного выполнения линии наблюдается изменение количественного состава выделяемых фракций. В частности, влажность белково-минеральной фракции по сравнению с прототипом снижается с 64,3 до 59,7% содержание жира снижается с 6,1 до 1,9% при этом соответственно увеличивается относительное содержание белка и минеральных веществ. Содержание твердой фазы и жира в водной фракции снижается до следов. Влажность жировой фракции снижается в 3 раза.

В результате повышения качества разделения фракций сокращена энергоемкость последующей сушки белково-минеральной фракции и сепарации жиров из жировой фракции. Проведенные расчеты показали, что снижение энергозатрат на выделение целевых продуктов из разделенных фракций по модулю превышает прирост энергозатрат за счет компремирования отводимых паров со стадии сушки, в результате чего энергоемкость всей линии снижается на 1,5-1,8% по сравнению с прототипом.

Таким образом, предлагаемое изобретение позволяет при снижении энергоемкости переработки рыбных отходов повысить качество за счет увеличения степени частот в целевых продуктов белково-минерального компонента комбикормов и технического или кормового жира.

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия переработки жира-сырца страуса | 2018 |

|

RU2681419C1 |

| ИНТЕГРИРОВАННАЯ СИСТЕМА КОНВЕРСИИ ОТХОДОВ И СООТВЕТСТВУЮЩИЙ СПОСОБ | 2018 |

|

RU2766001C2 |

| БЕЛКОВЫЙ НАПИТОК ИЗ ПИВНОЙ ДРОБИНЫ, СПОСОБ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2739624C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЫБНОГО ЖИРА "ЭЙКОНОЛ" | 2010 |

|

RU2427616C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУХИХ КОРМОВ ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ ЖИВОТНЫХ | 2000 |

|

RU2161891C1 |

| Линия получения жира страуса | 2018 |

|

RU2679711C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА КОМБИКОРМОВ НОВОГО ПОКОЛЕНИЯ ДЛЯ ПУШНЫХ ЗВЕРЕЙ | 2020 |

|

RU2736134C1 |

| БЕЛКОВАЯ СУСПЕНЗИЯ ИЗ ПИВНОЙ ДРОБИНЫ, СПОСОБ И УСТАНОВКА ДЛЯ ЕЕ ПОЛУЧЕНИЯ | 2019 |

|

RU2719508C1 |

| БЕЛКОВЫЙ ПРОДУКТ ИЗ ПИВНОЙ ДРОБИНЫ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2730134C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛНОРАЦИОННОГО ГРАНУЛИРОВАННОГО КОМБИКОРМА ДЛЯ КРОЛИКОВ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2806309C1 |

Использование: при переработке рыбных отходов на кормовой белково-минеральный и технический концентрат или кормовой жир. Сущность изобретения: линия содержит средства подачи сырья и кислоты, измельчитель, реактор-гидроизолятор, насос, трехфазную роторную шнековую центрифугу с камерой подачи пара в ротор, масляный сепаратор и сушилку, выход пара которой соединен через компрессор с паровой камерой центрифуги. 4 з.п. ф-лы 9 ил.

| Ковров Г.В., Боева Н.П | |||

| Сухой гидролизат как альтернатива рыбной муке | |||

| Хранение и переработка сельхозсырья | |||

| Предохранительное устройство для паровых котлов, работающих на нефти | 1922 |

|

SU1996A1 |

Авторы

Даты

1998-01-20—Публикация

1996-09-18—Подача