ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Изобретение относится к области обращения с отходами и обработки отходов, в частности, к обработке органических отходов путем соответствующей предварительной обработки, сепарации и конверсии потоков отходов для производства ценных продуктов, включая биодизель и метан и/или этанол.

ОБЛАСТЬ ТЕХНИКИ

Обращение с отходами и их обработка являются постоянной проблемой по мере роста населения. Мусорные свалки занимают землю и имеют ограниченный срок их заполнения, что порождает потребность в новых площадках, необходимость рекультивации заполненных свалок и потенциально проблемы загрязнения окружающей среды. Принятая в Евросоюзе политика обращения с отходами установила цель, что к 2020 году вывоз отходов на свалку должен быть ограничен остаточными загрязняющими веществами (т.е. не подлежащими вторичной переработке и невосстанавливаемыми отходами) (7-я Программа действий по охране окружающей среды (7th EAP). Сжигание отходов решает проблемы землепользования, но создает парниковые газы, причем сжигание требует высокой температуры, чтобы предотвратить выброс загрязняющих веществ. В соответствующей литературе хорошо обосновано, однако, что сжигание несовместимо с качеством местной окружающей среды, эффективным снижением выбросов парниковых газов и целевым снижения отходов до нуля, на которое направлена современная политика в области климата. Во множестве локальных сред сжигание требует чрезвычайно высоких инвестиций, и модель получения дохода слаба даже, если принимать в расчет правительственные дотации на энергетику и транспортировку твердых бытовых отходов (ТБО) на дальние расстояния с использованием ископаемого топлива. Сжигание является основным источником опасных загрязнений, таких как ртуть, диоксины и полихлорированные бифенилы (ПХД). Важно, что энергетическая эффективность сжигания удручающе мала, и полученная электроэнергия доступна только для использования в стационарных условиях. После сжигания около 15% первоначального веса отходов должно по-прежнему отправляться на свалку в виде опасной золы. Производство/сбор метана со свалок путем анаэробного дигерирования осуществляется в небольшом объеме во многих местах, однако не уменьшает общих недостатков использования свалок. Известны описанные и реализованные способы для получения топлива из отходов, например, путем промежуточного производства синтез-газа, который можно сжигать в качестве топлива или трансформировать в другие виды топлива, включая бензин или этанол. Enerkem (Монреаль, Канада) построили топливную установку для производства метанола (и, в конечном счете, также этанола) из отходов, в том числе посредством процесса синтез-газа. (См. www.enerkem.com). Процесс Enerkem представляет собой пример хорошо известного процесса газификации, в котором исходное органическое сырье в виде богатой углеродом биомассы преобразуют при высокой температуре и контролируемом количестве кислорода в монооксид углерода, водород и двуокись углерода (эту смесь называют синтез-газом). Альтернативой процессу газификации является использование плазменной дуги, когда высокое напряжение, подаваемое на горелку, создает высокотемпературный дуговой разряд. Такой процесс называют плазменной газификацией; InEnTec построили и продемонстрировали небольшую установку, которая может перерабатывать 25 тонн отходов в день, используя эту технологию (InEnTec, Ричленд, Вашингтон, США; www.inentec.com).

Было бы целесообразно создать и другие решения, более гибкие и имеющие меньшие энергетические и системные требования.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

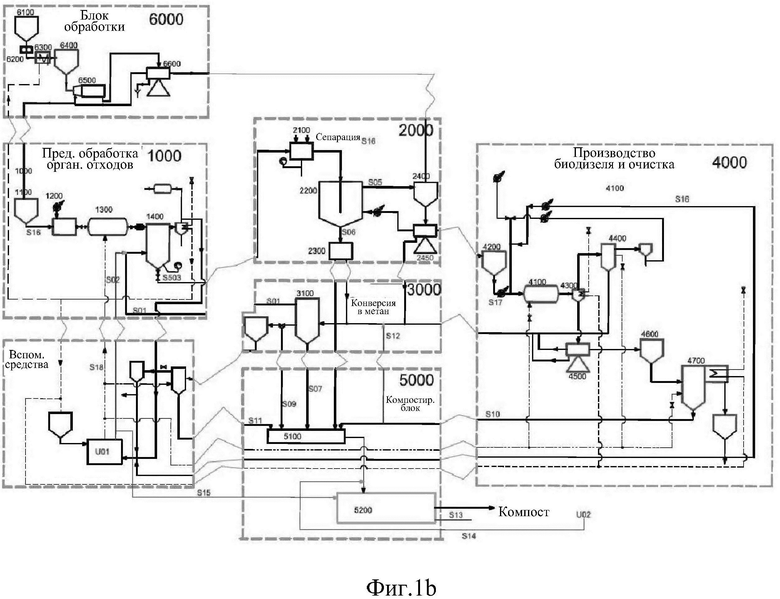

Фиг.1а содержит схему, изображающую основные узлы системы согласно изобретению.

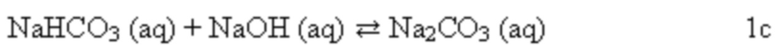

Фиг.1b изображает блок-схему всей системы согласно изобретению.

Фиг.2 изображает в перспективе и в разобранном виде блок предварительной обработки, в частности, секции смачивания и смешивания, а также секции нагрева и удержания высокого давления.

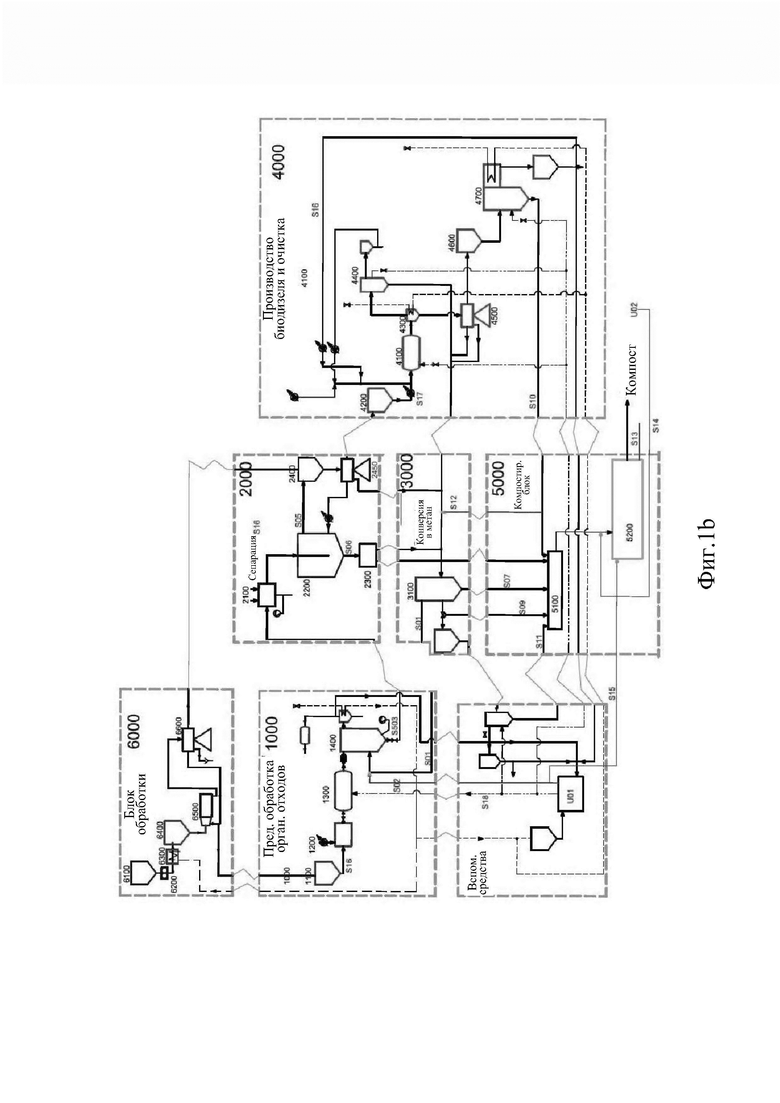

Фиг.3а схематично изображает вариант секции очистки от двуокиси углерода в блоке предварительной обработки.

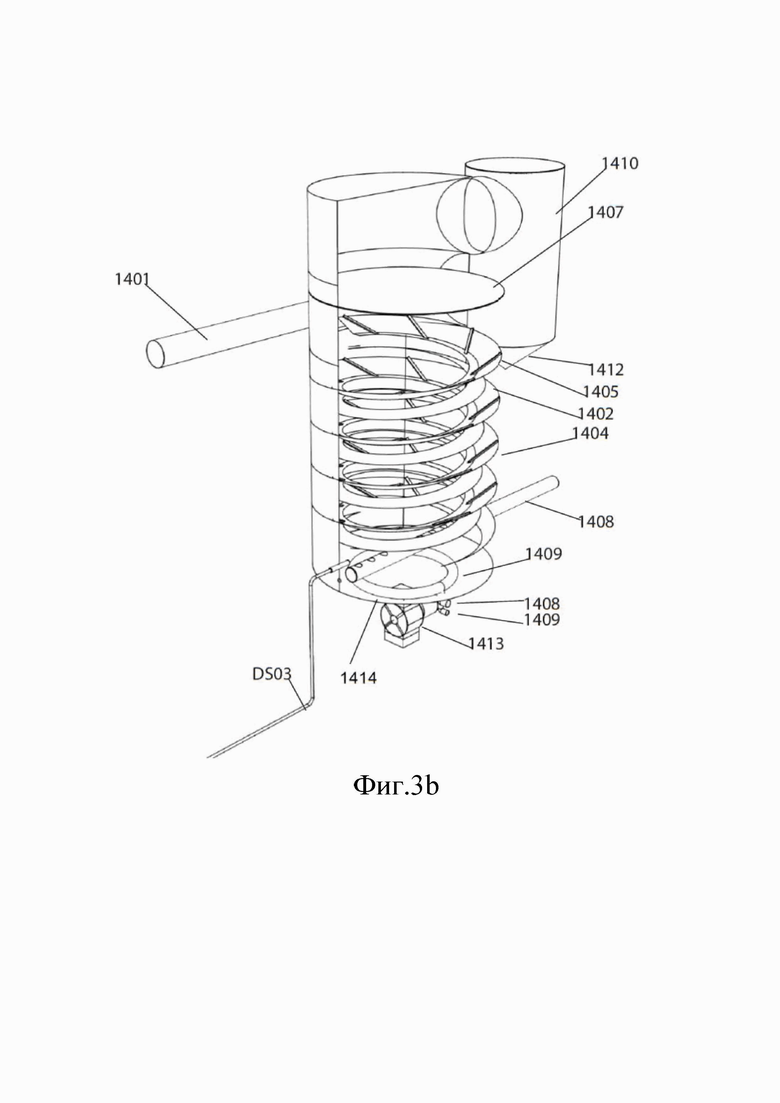

Фиг.3b изображает в перспективе и в разобранном виде секции очистки от двуокиси углерода в одном варианте осуществления блока предварительной обработки.

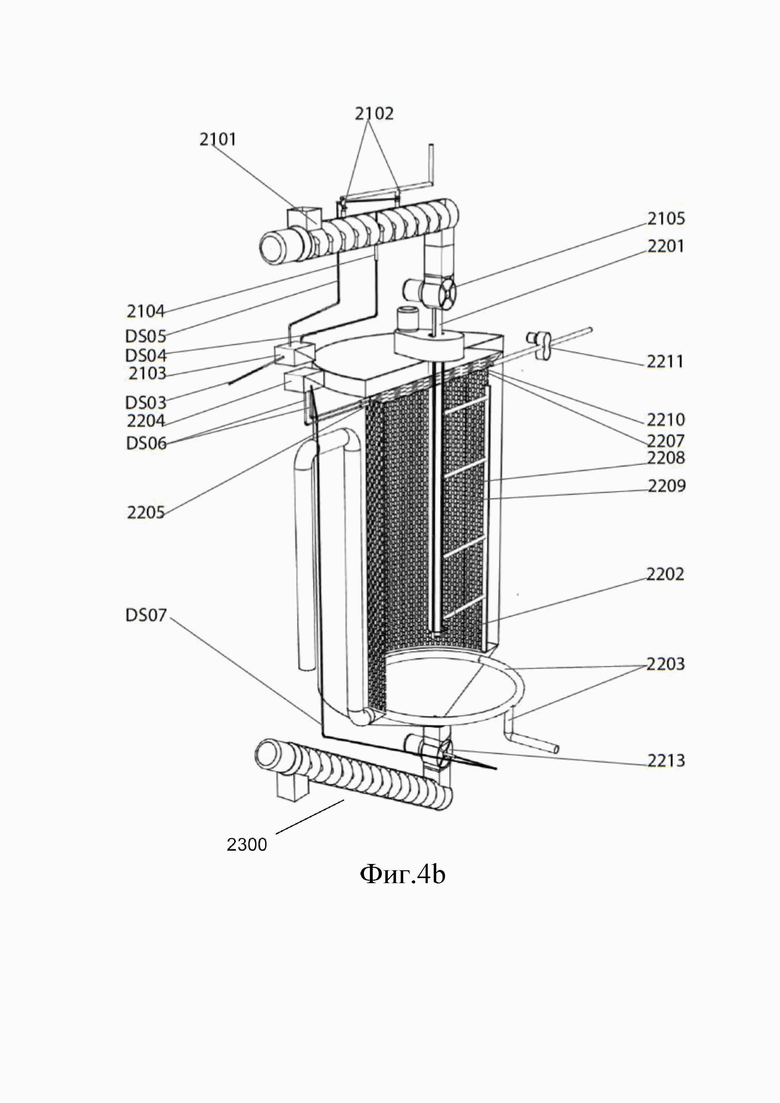

Фиг.4а схематично изображает основные секции варианта осуществления блока сепарации; в верхней части показана секция кондиционирования, ведущая к секции сепарации жира/масла, которая содержит центральную коаксиальную трубу внутри вертикально расположенного бака. Снизу находится транспортер сепарации твердое вещество/жидкость.

Фиг.4b изображает в перспективе и в разобранном виде основные секции варианта осуществления 4а блока сепарации.

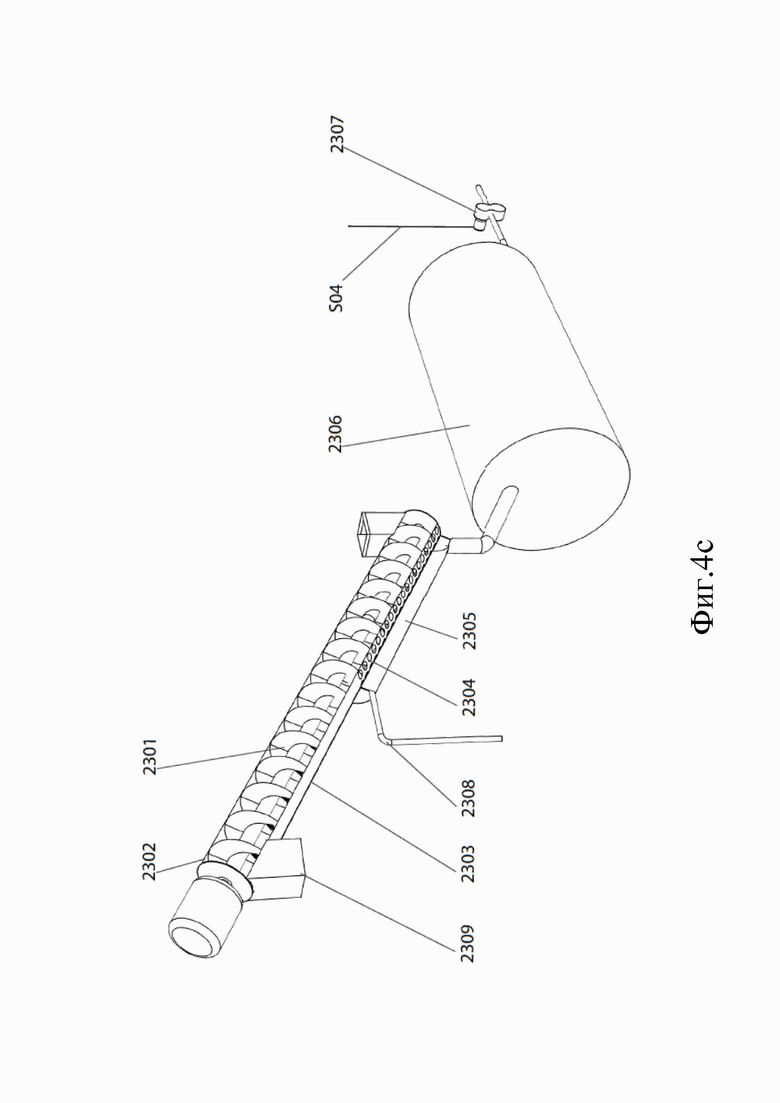

Фиг.4с изображает в перспективе транспортер сепарации твердое вещество/жидкость с фиг.4а и 4b и накопительный/буферный бак, для приема жидкого материала из сепаратора жидкость/твердое вещество.

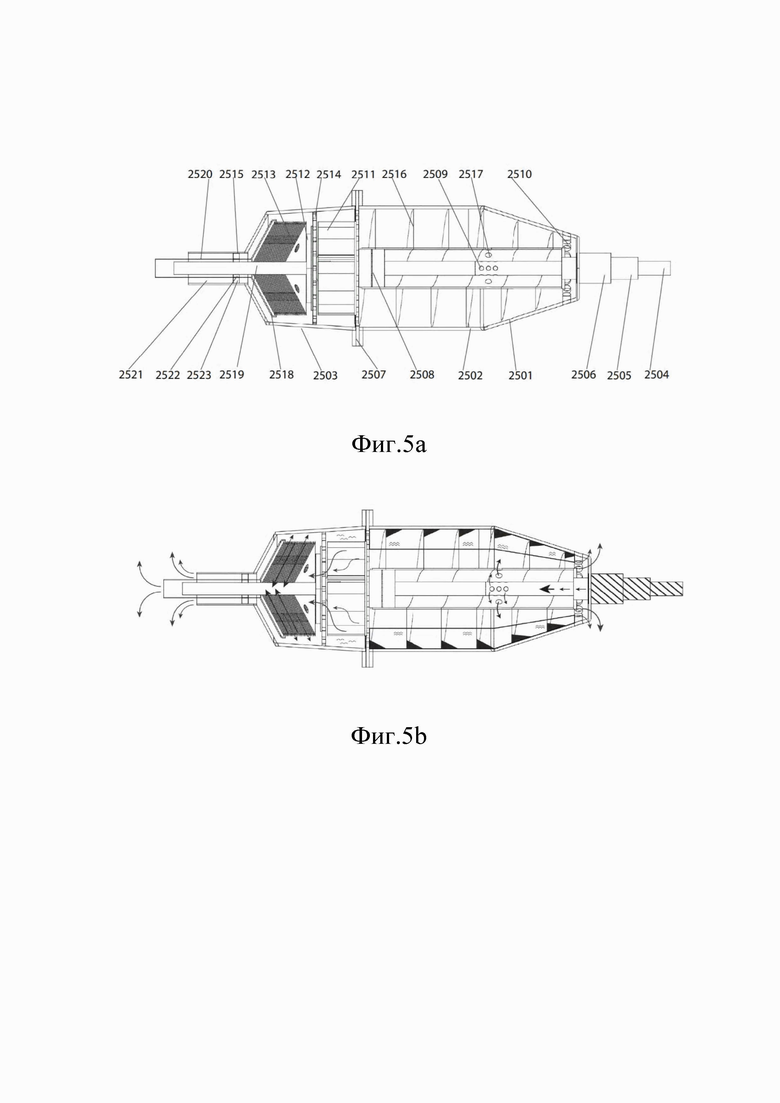

Фиг.5а изображает альтернативный вариант осуществления трехфазного сепаратора, в котором трехфазную сепарацию осуществляют в одном устройстве, объединяющем сепарацию жир/масло и твердое вещество/жидкость путем применения декантера с шнековым транспортером и дисковой центрифуги в одном инструменте, далее называемом центробежным декантером или блоком центробежного декантера или инструментом.

Фиг.5b изображает трехфазный сепаратор с фиг.5а, с дополнительной детализацией потока материала в процессе сепарации.

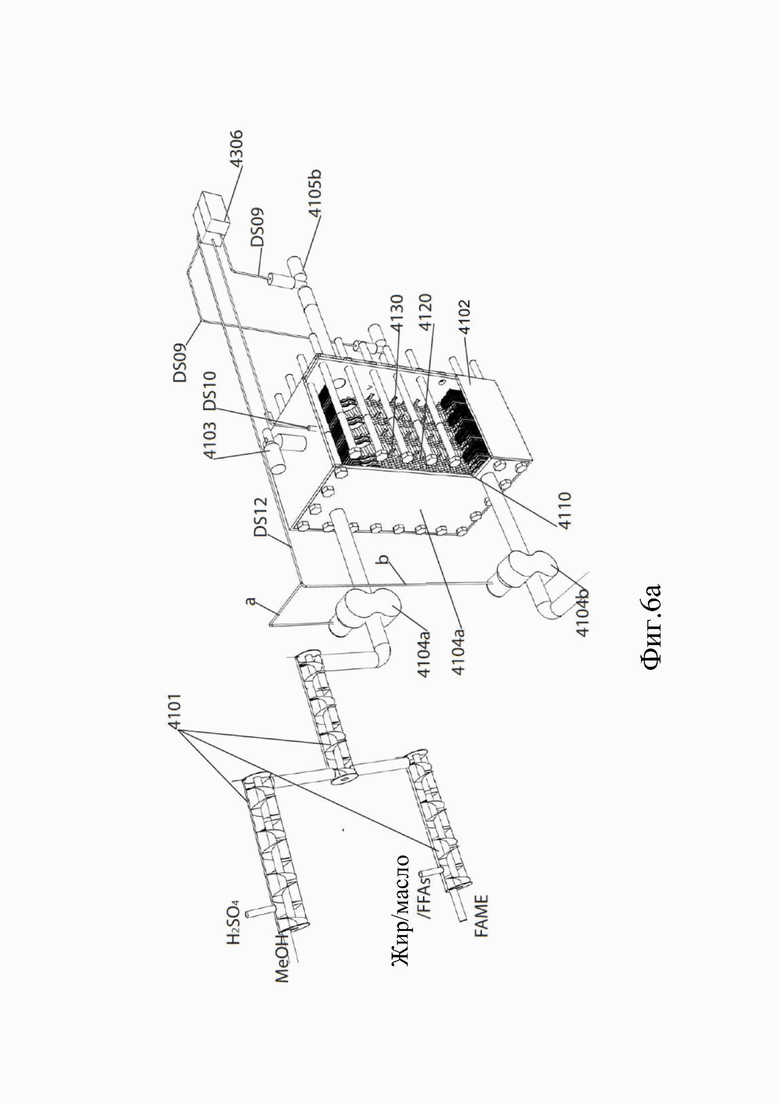

Фиг.6а содержит общий вид в перспективе биодизельного реактора с непрерывным потоком согласно изобретению.

Фиг.6b изображает дополнительные детали биодизельного реактора с непрерывным потоком с фиг.6a, иллюстрируя возможную комплектацию компонентов реактора и поток материала в процессе конверсии.

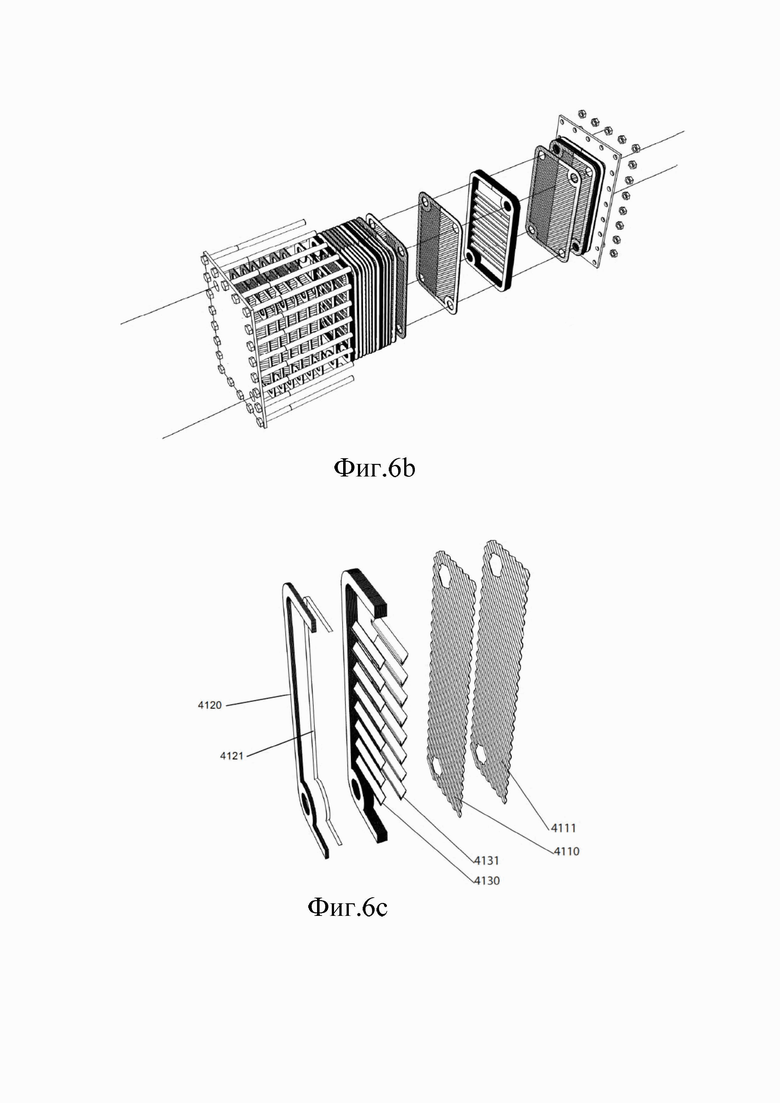

Фиг.6с содержит вид в перспективе и изображает поперечное сечение ячейки внутри биодизельного реактора с непрерывным потоком; справа - гофрированная контактная пластина 4110, где 4111 показывает поверхностное покрытие в увеличенном поперечном сечении; в центре находится статический смеситель 4130 с возмущающим поток поверхностным покрытием 4131, которое показано в увеличенном поперечном сечении; слева - разделитель 4120 с каталитическим поверхностным покрытием 4121, которое показано в увеличенном поперечном сечении.

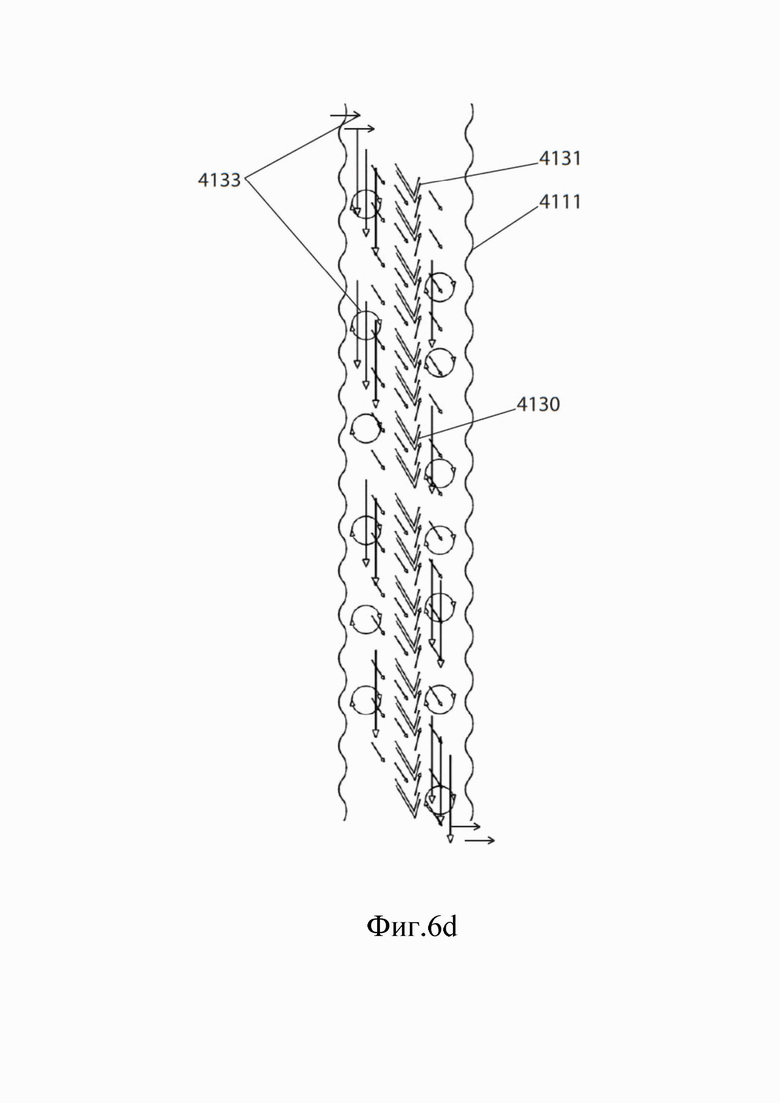

Фиг.6d изображает увеличенное поперечное сечение примера линий потока внутри одной ячейки биодизельного реактора с непрерывным потоком, состоящего из статического смесителя, ограниченного двумя пластинами реактора. Все показанные поверхности покрыты каталитическим материалом. Ячейка показана без разделителей.

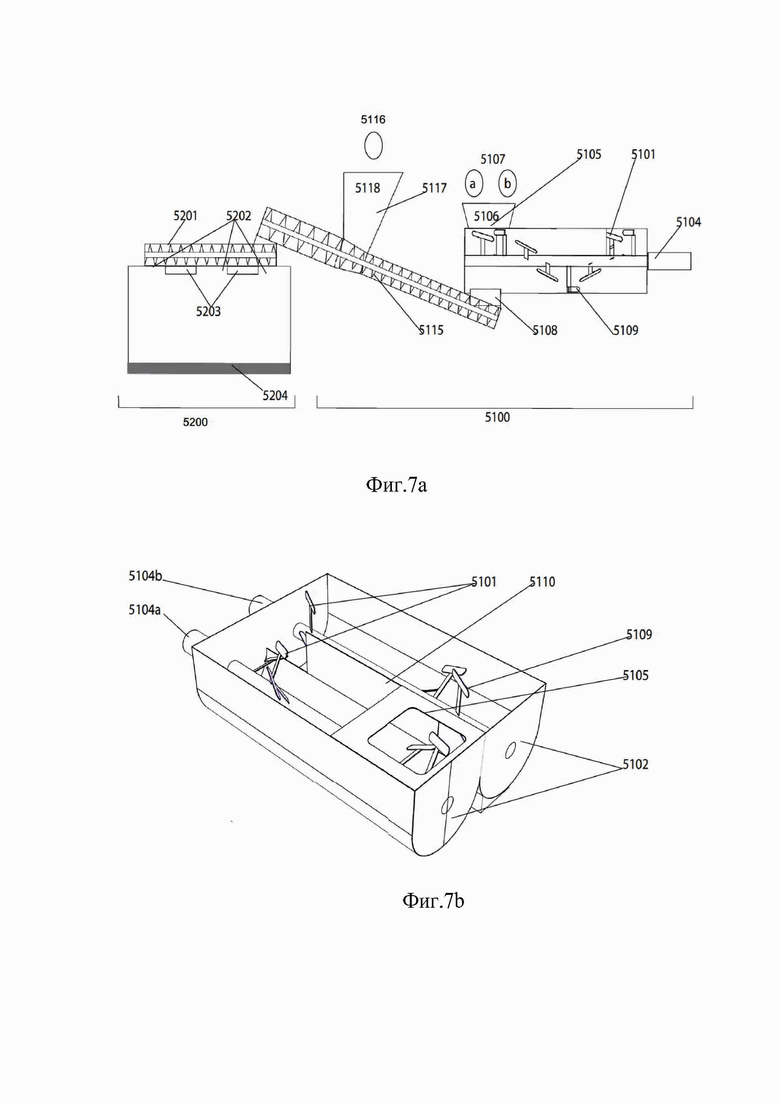

Фиг.7а содержит общий вид двух первых секций (секция 5100 инициирования и секция 5200 инкубации) трехступенчатого блока ускоренного компостирования.

Фиг.7b изображает в перспективе секцию 5100 инициирования блока ускоренного компостирования.

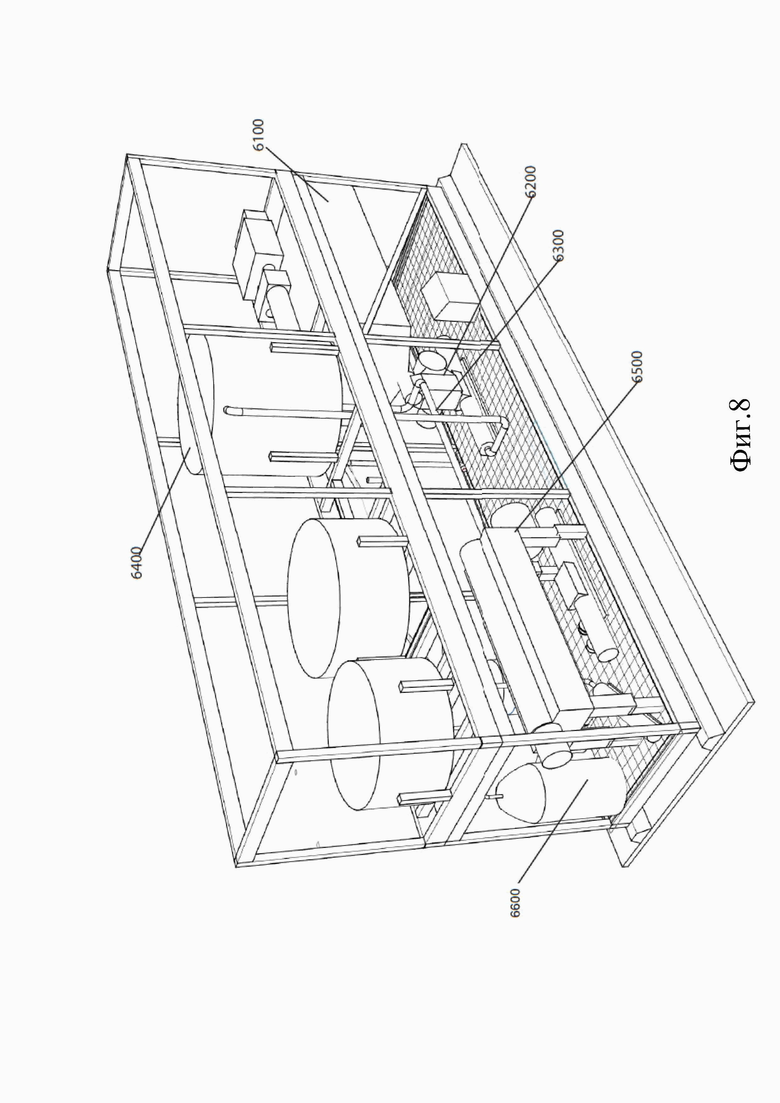

Фиг.8 изображает возможную компоновку блока переработки в соответствии с изобретением.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к полностью основанной на воде, энергетически самодостаточной, интегрированную линейную систему конверсии отходов для полноценной конверсии всех органических фракций бытовых отходов и более широкого спектра коммунальных отходов в топливо, пригодное для использования при транспортировке, с твердыми остатками, перерабатываемым в компост с высоким содержанием питательных веществ. Термин «полностью основанная на воде» относится здесь к системным процессам, не нуждающимся в каких-либо органических растворителях и добавках, кроме экологически приемлемых водорастворимых химикатов. Одним словом, система обеспечивает полный цикл обработки органических отходов, минимизируя или устраняя производительные потери отходов ниже по потоку, выдавая вместо этого ценные продукты. Система может работать энергетически полностью самодостаточно и обладает гибкостью, позволяющей системе принимать приспосабливаться к разнообразным потокам отходов, не нуждается в высокотемпературной газификации, паровом риформинге или подобных процессов.

Система по существу основана на гибкой комбинация предварительной обработки, содержащей паровзрывной гидролиз и сапонификацию; сепарацию предварительно обработанных отходов на различные потоки, каждый из которых направляется на соответствующую дальнейшую переработку, включая производство топлива; производство топлива, которое включает производство биодизеля в блоке каталитической этерификации с непрерывным потоком и анаэробное дигерирование для производства метана или иного низкомолекулярного биотоплива, такого как этанол (посредством ферментации). Оставшиеся твердые вещества перерабатывают в компост в процессе квазинепрерывного ускоренного компостирования. Таким образом, система и способ могут быть предпочтительно организованы так, что отдельные этапы выполняются или могут выполняться в непрерывном режиме, в частности, предварительная обработка, включая обработку паровым взрывом, трехфазная сепарация и производство биодизеля, тогда как некоторые другие этапы, такие как, например, ускоренное компостирование, могут выполняться в полунепрерывном режиме. Сборные и/или буферные баки и контейнеры могут быть расположены между основными блоками и этапами способа, чтобы приспособиться к перемещению материала различными блоками и этапами, такими как непрерывные и полунепрерывные фазы и этапы, а также к любым различиям между выходным объемом и входным объемом соседних блоков и этапов.

Особенно успешно применение процесса обработки паровым взрывом в непрерывном или полунепрерывном режиме, что включает в себя подвергание введенного материала высокому давлению и температуре, предпочтительно в щелочном или кислотном растворе, и выпуск материала посредством резкого понижения давления, например, с помощью поворотного клапана сброса высокого давления, с подходящим расположением как описано ниже, так что секция удержания высокого давления и высокой температуры сохраняет высокие значения рабочего давления и температуры, в то время как материал непрерывно или полунепрерывно вводится и выпускается без спада давления или температуры в секции удержания высокого давления и высокой температуры. Это повышает эффективность и снижает энергопотребление по сравнению с использованием парового взрыва, производимого в периодическом режиме.

Система надлежащим образом расположена по модульному принципу, что позволяет адаптировать ее к составу отходов, подлежащих переработке в конкретной локации. Система может быть сконфигурирована так, чтобы, согласно приведенному выше определению, быть полностью или по существу основанной на воде, при этом наиболее предпочтительно, чтобы вся энергия, используемая в способе, генерировалась из компонентов топлива, производимых в этом способе.

Система спроектирована для обеспечения максимальной синергии отдельных компонентов и вывода ее за пределы уровня техники, уменьшения энергопотребления и выбросов парниковых газов, максимально экологической и экономической пользы.

Система готова к эксплуатации без подвода внешней энергии, и расчеты энергетического баланса показывают, что система в целом может работать исключительно как поставщик энергии, используя энергосодержание потоков отходов. Соответственно, в предпочтительных вариантах изобретения система и способ энергетически самодостаточны, что означает, что в этих вариантах не требуется подвод внешней энергии.

Один из аспектов настоящего изобретения относится к системе конверсии отходов, содержащей: по меньшей мере один блок предварительной обработки для приема потока отходов, по меньшей мере часть которого является органическими отходами, блок предварительной обработки, предусматривающий по меньшей мере один паровой взрыв с непрерывным потоком; по меньшей мере один блок сепарации для приема потока предварительно обработанных отходов из блока предварительной обработки, причем блок сепарации содержит по меньшей мере одну секцию кондиционирования и по меньшей мере одну секцию сепарации для сепарации кондиционированных отходов по меньшей мере на один жировой/масляный компонент и по меньшей мере на один водный компонент и предпочтительно также по меньшей мере на один влажный твердый компонент; по меньшей мере один блок производства биодизеля для производства дизеля из по меньшей мере одного жирового/масляного компонента; по меньшей мере один блок дигерирования для анаэробного дигерирования по меньшей мере одного водного компонента для производства метана и/или блок ферментации для производства этанола из по меньшей мере одного водного компонента; и по меньшей мере один блок компостирования для производства компоста из твердого материала.

Другой аспект изобретения относится к способу обработки и конверсии отходов, содержащему: прием потока отходов, по меньшей мере одна часть которого является органическими отходами; введение потока отходов или, по меньшей мере, его части в блок предварительной обработки, в котором поток отходов вводится в реактор парового взрыва с непрерывным потоком; направление потока предварительно обработанных отходов в блок сепарации, где происходит их сепарация, по меньшей мере, на компонент, содержащий жир и/или масло, и компонент, содержащий водную суспензию органического вещества, и предпочтительно также на компонент, содержащий твердый органический материал; введение указанного жирового и/или масляного компонента в блок производства биодизеля и производство биодизеля из указанного жирового/масляного компонента; введение указанного компонента, содержащего водную суспензию, в блок дигерирования и дигерирование указанного компонента путем анаэробного дигерирования для производства метана или путем ферментации для производства этанола; и введение оставшегося твердого материала в блок ускоренного компостирования.

Другой аспект относится к реактору парового взрыва, содержащему секцию удержания высокого давления и секцию понижения давления, причем секция удержания высокого давления содержит по меньшей мере один транспортер регулируемой скорости для транспортировки указанного потока отходов через указанную секцию. Реактор парового взрыва может дополнительно содержать по меньшей мере один интегрированный блок очистки от двуокиси углерода, который может быть опционально конфигурирован для одновременной работы с реактором парового взрыва.

Другой аспект относится к биодизельному реактору, приспособленному для приема непрерывного потока по меньшей мере одного жирового/масляного компонента и, таким образом, создания непрерывного потока биодизеля. Биодизельный реактор может быть реактором с непрерывным потоком, содержащим множество контактных пластин, покрытых катализатором этерификации и/или переэтерификации, для каталитической этерификации свободных жирных кислот и/или переэтерификации глицеридов. Биодизельный реактор может дополнительно содержать один или более разделителей и/или статических смесителей для регулирования расстояния между контактными пластинами и усиления турбулентного перемешивания.

Другой аспект относится к блоку центробежного декантера, содержащему осевой подшипниковый вал, корпус декантера, соосно охватывающий шнековый транспортер, выполненный с возможностью вращения на указанном осевом подшипниковом валу, по меньшей мере один стационарный центрально расположенный основной вход для подачи материала к шнековому транспортеру, по меньшей мере один выход для твердого вещества, корпус дискового сепаратора, охватывающий указанную дисковую центрифугу, по меньшей мере одну импеллер, расположенный между корпусом декантера и корпусом дискового сепаратора, и выходы для тяжелой фазы и более легкой фазы.

ОПИСАНИЕ

Основные блоки настоящего изобретения показаны на блок-схеме на фиг.1а и 1b, где изображены блок (1000) предварительной обработки, блок (2000) сепарации, блоки (3000 и 4000) производства топлива, блок (5000) ускоренного компостирования и опциональная установка (6000) переработки. Каждый блок может иметь внутри себя компоненты и части; основные части системы названы секциями. На фиг.1а показана упрощенная блок-схема последовательности блоков, а на фиг.1б - более подробная блок-схема всей системы с секциями и компонентами блоков.

Термин «основано на воде» указывает на то, что для способов и систем в соответствии с изобретением не требуются органические растворители. Однако в некоторых вариантах осуществления могут быть использованы экологически приемлемые водорастворимые реагенты или химикаты, например, этанол или метанол, необходимые для производства биодизеля, и кислоты или основания для поддержания отдельных этапов процесса, как более подробно описано ниже. Термин «энергетически самодостаточный» указывает, что способы могут осуществляться без потребления энергии из внешних источников и что вся необходимая энергия, как тепловая, так и электрическая, может быть получена на этапах высвобождения в самом способе и/или с использованием произведенного топлива как источника энергии для способов. В некоторых вариантах осуществления система может быть подсоединена к внешней электрической сети для подачи электроэнергии в систему, но в общем случае любой такой подвод энергии в систему более чем уравновешивается энергетическим выходом самой системой, т.е. итоговой баланс производства энергии положителен. Термин «масло/жир» относится в общем случае к любому липиду из полученных отходов, включая моно-, ди- и триглицериды, полученные из животного жира и масла, а также растительного масла и свободных жирных кислот того же происхождения, и к любой их комбинации. Термин «биодизель» используется здесь как принято в данной области техники и в целом относится к топливу, полученному из переработанного масляного/жирового материала (а не на основе нефти), которое содержит длинноцепочные алкильные (метиловые, этиловые и/или пропиловые) эфиры. Термин «компост» имеет значение, общеизвестное в данной области техники, и относится к органической материи, которая разложилась на удобрения и мелиорирующие вещества.

Как уже упоминалось, преимуществом изобретения является то, что система может быть реализована полностью или по существу на водной основе. Это означает, что все этапы и вспомогательные процессы могут быть выполнены без добавления органического растворителя, за исключением необходимых (экологически приемлемых) водорастворимых растворителей, которые могут потребоваться в качестве реагента и которые могут быть полностью извлечены на соответствующем этапе конверсии, например, метанол или этанол на этапах способа для производства биодизеля.

Блок предварительной обработки согласно изобретению принимает поток отходов, подлежащих обработке. Поток отходов может иметь различный состав; система и способ по настоящему изобретению в общем случае ориентированы на органические отходы или отходы, содержащие в основном органическую материю, которая может или не может быть предварительно отсортирована, такую как, не ограничиваясь этим, бытовые органические отходы. Соответственно, материал отходов, поступивший на обработку, может содержать, не ограничиваясь этим, один или более видов отходов, указанных ниже, или любую их комбинацию: Бытовые отходы (HHW), отходы мясопереработки (SHW), отходы пищевой промышленности (FdIW), отходы рыбной промышленности (FhIW), отходы производства жидкого растительного масла и рыбьего жира (OIW), осадок сточных вод, жир и масла сточных вод (SwW), сельскохозяйственные отходы, такие как пшеничная солома или другая солома, рисовая шелуха, остатки соевого творога, трава и животный навоз (AcW), а также садовые отходы (GW) и древесные отходы (WW). Такие потоки отходов могут быть классифицированы как потоки, богатые углеводами (C), жирами (F) и белками (P) или любой их комбинацией. Термины «жир» («F»), «жир/масло» и «жир и/или масло», используемые в данном документе, в общем случае относятся к компонентам, богатым липидами, таким как, жир и/или масла, включая один или несколько глицеридов (моно- ди-, триглицериды), фосфолипиды и свободные жирные кислоты и любые их смеси.

Если это выгодно (в зависимости от получаемого материала отходов), система может дополнительно содержать опциональный блок сепарации, расположенный выше по потоку от блока предварительной обработки, для удаления, по меньшей мере, части или предпочтительно по существу полного удаления по меньшей мере одного из таких компонентов как металлы, стекло, пластмасса и бумажные компоненты и любых их смесей из полученного смешанного материала отходов. Предпочтительно, чтобы поступающие отходы, подлежащие обработке, представляли собой предварительно отсортированные отходы, такие как происходят из домашних хозяйств, предприятий и/или офисов, где их сортируют в общие баки для пластика, металла, бумаги и в баки для органических отходов. В системе согласно изобретению из таких отсортированных отходов органическая фракция может быть надлежащим образом извлечена, полностью обработана и преобразована.

Блок предварительной обработки содержит в качестве одного из своих самых основных компонентов, по меньшей мере, реактор парового взрыва с непрерывным потоком, который в данных предпочтительных вариантах осуществления работает как щелочной реактор парового взрыва, как подробно описано ниже. В этих вариантах осуществления, при работе с паровым взрывом в щелочных условиях, реактор парового взрыва предпочтительно содержит по меньшей мере один интегрированный блок очистки от двуокиси углерода, который принимает материал, выпускаемый путем понижения давления из секции удержания высокого давления реактора парового взрыва. В одном варианте осуществления щелочной реактор парового взрыва с непрерывным потоком содержит по меньшей мере одну секцию удержания высокого давления, подсоединенную к интегрированной секции очистки от двуокиси углерода через соединение понижения давления, через которое поток материала поступает при быстром понижении давления из секции удержания высокого давления в секцию очистки газа от двуокиси углерода. Секция удержания высокого давления в общем случае будет работать при давлении в диапазоне от примерно 10 бар (1000 кПа) или от примерно 12, или от примерно 14, или от примерно 15, или от примерно 16, от примерно 18, или от примерно 20 бар до примерно 40 бар, или до примерно 38 бар, или до примерно 36 бар, или до примерно 34 бар, или до примерно 32 бар, например, до примерно 30 бар, например, до примерно 28, или до примерно 27, или до примерно 26, или до примерно 25, или до примерно 24 бар. В некоторых вариантах блок очистки от двуокиси углерода работает при давлении в диапазоне от примерно 1 бар, например, от примерно 1,2 бар, например, от примерно 1,5 бар, например, от примерно 2 бар, до примерно 5 бар или до примерно 4 бар, и альтернативно блок имеет охлаждающие элементы для понижения температуры субстрата и для отвода тепла от блока парового взрыва.

Температура в секции удержания высокого давления находится в общем случае в диапазоне примерно 180-250°C, выбранная температура в общем случае зависит от требуемого давления, т.е. температуру и давление подбирают так, что давление приблизительно равно давлению водяного пара или немного выше его. Например, при температуре 180°С давление насыщенного водяного пара составляет чуть более 10 бар, при 200°С - примерно 15,5 бар, при 220°С - примерно 23,2 бар и при 250°С - примерно 40 бар. В некоторых вариантах осуществления реактор парового взрыва работает при температуре в указанном диапазоне и при давлении, соответствующем или близком к давлению насыщенного водяного пара при соответствующей температуре. Соответственно, в некоторых вариантах осуществления реактор парового взрыва работает при температуре в диапазоне примерно 180-200°С и давлении в диапазоне примерно 10-16 бар, в некоторых вариантах осуществления реактор парового взрыва работает при температуре в диапазоне примерно 200-220°С и давлении в диапазоне примерно 15-23 бар или при температуре в диапазоне примерно 220-240°С и давлении в диапазоне примерно 23-33 бар.

Реактор парового взрыва совершает резкое разрушение непластичной структуры компактных волокнистых материалов, делая их доступными для эффективного гидролиза и последующего разложения посредством ферментации. Блок парового взрыва дополнительно служит для осуществления гидролиза и/или сапонификации введенных органических отходов, таких как целлюлоза, лигнин, белки и жиры/масла, а также для извлечения из потока отходов растворимых углеводородов, аминокислот или пептидов, жирных кислот и их солей. Когда паровой взрыв используют в щелочных условиях, то затем в блоке очистки от двуокиси углерода, описанном ниже, происходит снижение рН водного щелочного экстракта и твердого субстрата. Процесс предварительной обработки служит нескольким целям: i) разрыв структуры компактного волокнистого материала; ii) по меньшей мере, частичное разложение материала с низкой биодоступностью, такого как, например, лигнин и целлюлозный материал; iii) предварительный гидролиз органического материала; iv) водное извлечение питательных веществ из твердого субстрата; и v) стерилизация всего материала.

Стерилизация в этом процессе является чрезвычайно ценной, поскольку она значительно увеличивает полезность продуктов ниже по потоку. В настоящее время существует проблема эффективного использования определенных потоков отходов, поступающих, например, со скотобоен, рыбокомбинатов или пищевых предприятий, где отходы могут быть загрязнены нежелательными бактериями, а также проблема использования бытовых отходов, часто содержащих значительное количество использованных подгузников с мочой и калом. Обработка паровым взрывом в дополнение к измельчению и гидролизу материала обеспечивает требуемую стерилизацию. Во многих странах и регионах использование пищевых отходов или других потенциально содержащих бактерии отходов, например, для компостирования, требует стерилизации в автоклаве или т.п. Настоящая система обеспечивает такую требуемую стерилизацию компостного материала, который, соответственно, становится более подходящим и более ценным продуктом.

Подразумевается, что предпочтительных вариантах осуществления секция очистки от двуокиси углерода составляет интегральную часть реактора парового взрыва с непрерывным потоком, когда паровой взрыв используют в щелочных условиях. Верхняя часть секции очистки от двуокиси углерода предпочтительно приспособлена для обеспечения подачи потока материала из секции удержания высокого давления блока парового взрыва, так что поток материала путем понижения давления направляется к циклоновидной структуре потока отходов внутри секции очистки от двуокиси углерода, при этом способствуя разбрызгиванию и рассеиванию в направлении центра секции очистки, где поток материала щелочных водных отходов (поглотитель) встречается с подлежащим очистке потоком, обогащенным двуокисью углерода, что повышает эффективность очистки. Используемый здесь термин «циклонная структура» относится к в целом круговой или спиральной структуре. Угол входа потока отходов и спиралевидные направляющие внутри блока очистки усиливают циклоновидный поток. Угол входа в некоторых вариантах находится в диапазоне от примерно 5° до 30° от горизонтали, т.е. имеет место наклон вниз от горизонтали, например, под углом в диапазоне от примерно 5° или от примерно 10° до примерно 30°, или до примерно 25° или до примерно 20°. В то же время они предназначены для частичного нарушения циклоновидного потока, чтобы вызвать эффективное разбрызгивание и рассеивание поступающего потока в направлении центра блока очистки и обеспечить максимальный контакт с потоком газа, обогащенного двуокисью углерода. Таким образом, в некоторых вариантах блок очистки должен содержать по меньшей мере одну спиралевидную вставку, предпочтительно по меньшей мере две. В одном варианте этот блок содержит две внутренние спирали, смещенные вертикально друг относительно друга, причем между верхней спиралью и внутренней стенкой блока очистки имеется зазор, тогда как нижняя спираль не имеет зазора. Эта конфигурация служит для сообщений перпендикулярной составляющей скорости первичному потоку циклонной структуры для отходов внутри блока очистки от двуокиси углерода, создаваемому материалом, транспортируемым от верхней спирали к нижней спирали вдоль внутренней стенки блока очистки от двуокиси углерода. Нижняя спираль может быть дополнительно снабжена гофрированной структурой, чтобы частично направлять материал к центру блока очистки, и предпочтительно может также иметь выступающий ободок на ее внутреннем крае, придающий материалу перпендикулярную компоненту для разбрызгивания и рассеивания по направлению к центру.

Двуокись углерода течет в секцию очистки от двуокиси углерода через по меньшей мере один вход для двуокиси углерода, который предпочтительно предусмотрен в нижней части секции очистки от двуокиси углерода, проходя в виде пузырьков через скопление щелочного материала отходов в нижней части блока очистки предварительной обработки, прежде чем подняться через блок очистки и встретить поток диспергированного щелочного материала, движущегося вниз внутри блока очистки. Опционально блок очистки может быть оборудован теплообменными охлаждающими элементами для понижения температуры субстрата и частичного отвода тепла от блока парового взрыва. Чтобы обеспечить максимальную эффективность теплообмена, такие охлаждающие элементы могут быть установлены в секции конденсации на дне блока очистки и/или в контакте с направляющими спиралями внутри блока очистки. Охлаждающие элементы могут быть преимущественно использованы с целью предварительного нагрева воды для парового котла системы, более подробно описанного здесь.

Используемые здесь термины «блок очистки от двуокиси углерода» и «очистка от двуокиси углерода» означают, что двуокись углерода направляют/впрыскивают в блок очистки для абсорбирования, так что очиститель действует как обычный очиститель от двуокиси углерода, выполняющий общую функцию удаления или уменьшения содержания CO2 в богатом CO2 потоке; однако в этом способе CO2 используют для понижения pH и буферизации щелочного субстрата/водного экстракта (абсорбера), образующегося в процессе предварительной обработки, а также для увеличения концентрации карбоната и бикарбоната экстракта с целью усиления анаэробного преобразования двуокиси углерода в метан в последующем блоке преобразования метана. Как описано ниже, система преимущественно работает, направляя СО2, генерируемый в системе, в таких блоках как блок дигерирования и/или котельный блок, блок очистки от двуокиси углерода.

Вспомогательный очиститель может быть установлен так, чтобы питаться предварительно отфильтрованной жидкой фракцией, собираемой в зоне осаждения основного очистителя, и может иметь обычную конфигурацию разбрызгивания сверху вниз при повышенном давлении и пониженной температуре с малым количеством СО2, поступающем снизу из основного очистителя. Соответственно, вспомогательный очиститель в системе в некоторых вариантах осуществления изобретения может работать при давлении в диапазоне от примерно 5 до 150 бар, например, при значении давления в диапазоне от примерно 5 или от примерно 10, или от 15, или от примерно 20 или от примерно 30 или от примерно 40, примерно до 150, или до примерно 140, или до примерно 130, или до примерно 120, или до примерно 110, или до примерно 100, или до примерно 90, или до примерно 80, или до примерно 70, или до примерно 60, или до примерно 50 бар, и температура предпочтительно находится в диапазоне от 5 до 40°C, например в диапазоне от примерно 5°C или от примерно 10°C, или от 1 до 5°C, или от примерно 20°C, до примерно 50°С, или до примерно 45°С, или до примерно 40°С, или до примерно 35°С, или до примерно 30°С.

Перед введением в камеру парового взрыва высокого давления поступающий материал предпочтительно подается через секцию смачивания и смешивания, где в поток может быть добавлена вода для получения требуемого соотношения твердой и жидкой составляющих, материал перемешивают, при этом можно влиять на рН, в частности, для последующего щелочного процесса парового взрыва, для чего в поток в секции смачивания и смешивания добавляют щелочной раствор. Секция смачивания и смешивания предпочтительно содержит питаемый сверху транспортирующий смеситель и смачивающее оборудование, например, одно или более смачивающих сопел. Выходное отверстие секции смачивания и смешивания предпочтительно подсоединено к реактору парового взрыва через поворотный дозирующий клапан и более предпочтительно через последовательное соединение поворотного дозирующего клапана и поворотного клапана высокого давления, более подробно описанного ниже со ссылкой на частные варианты осуществления, но применимых к изобретению в целом. Подсоединение секции смачивания и смешивания к секции удержания высокого давления реактора парового взрыва обеспечивает непрерывную или полунепрерывную передачу материала из секции смачивания и смешивания при атмосферном давлении в секцию удержания высокого давления, в то время как давление в последней поддерживают постоянным.

В секции удержания высокого давления загруженный субстрат транспортируют подходящими средствами из точки загрузки к точке выхода, например, не ограничиваясь этим, посредством транспортера регулируемой скорости, предпочтительно шнекового транспортера. Секция оборудована по меньшей мере одним, предпочтительно двумя или более отверстиями инжекции пара и поворотными клапанами на конце загрузки и выпуска (называемыми соответственно подающим клапаном и выпускным клапаном), предпочтительно каждый из которых имеет отверстие инжекции пара и отверстия понижения давления и которые предпочтительно синхронизированы так, что падение давления в секции удержания высокого давления минимально во время работы, а время удержания в секции удержания высокого давления можно регулировать в широком диапазоне путем изменения скорости транспортировки, синхронизированной с механизмом загрузки и понижения подающего и выпускного клапанов. Преимущественно синхронизацией управляет блок управления, например, система ПЛК.

Выходное отверстие секции удержания высокого давления предпочтительно подсоединено вертикально к поворотному дозирующему клапану и поворотному клапану сброса высокого давления, как описано далее в примерах. В точке выхода субстрат транспортируют посредством поворотного дозирующего клапана к отделению поворотного клапана сброса высокого давления, который в этот момент времени обращен к выходному отверстию секции удержания высокого давления. Затем поворотный клапан поворачивается, открывая отделение повышенного давления давлению секции понижения давления (приемная секция, предпочтительно представляющая собой блок очистки от двуокиси углерода), что запускает взрыв пара, перед поворотом в положение возврата к повышению давления, снабженное отверстием инжекции пара. Из этого положения камера поворачивается назад в позицию заполнения.

При этом сущность изобретения предусматривает и другие варианты осуществления, в которых вместо щелочного парового взрыва применяется кислотный паровой взрыв. Эти варианты используют по существу аналогичную компоновку оборудования с некоторыми небольшими модификациями, поскольку в них не применяется очистка от двуокиси углерода, а вместо щелочной сапонификации поступающий поток отходов окисляют подходящим раствором кислоты, такой как, не ограничиваясь этим, соляная кислота, что частично приводит скорее к образованию свободных жирных кислот из жирового/масляного компонента, чем к сапонификации. После кислотного парового взрыва и перед сепарацией потока, обработанного паровым взрывом, pH повышают путем смешивания предпочтительно со щелочью.

Блок предварительной обработки дополнительно содержит в некоторых вариантах осуществления блок измельчения и/или гомогенизации, который расположен выше по потоку от реактора парового взрыва с непрерывным потоком. Блок измельчения/гомогенизации может быть любого подходящего механического типа, известного специалисту, для измельчения и/или дробления или подобной механической обработки поступающего материала перед дальнейшей обработкой согласно изобретению.

Реактор парового взрыва, в частности, щелочной реактор парового взрыва с интегрированным блоком очистки от двуокиси углерода, как в общем аспекте, раскрытом в настоящем документе, так и во всех описанных и подразумеваемых вариантах, является таким же существенным аспектом изобретения, также независимо от других блоков и компонентов других блоков в системе в целом. Таким образом, реактор парового взрыва может быть предусмотрен и использован в других устройствах, отличающихся от тех, которые отдельно описаны и указаны здесь в качестве полной системы согласно изобретению.

Когда получен поток отходов, богатых жиром/маслом, таких как, не ограничиваясь этим, отходы мясопереработки (SHW) или отходы производства растительного масла и рыбьего жира (OIW), такой богатый жиром поток может в определенных вариантах осуществления направляться предпочтительно в установку переработки отходов, в которой происходит предварительная сепарация, с отделением масляного материала от твердого материала и материала на водной основе. Блок переработки конфигурирован для сепарации из входящего потока, по меньшей мере, части и предпочтительно всего объема жирового/масляного компонента и уменьшения объема оставшейся водной суспензии, содержащей твердые вещества, посредством удаления воды. Это приводит к значительному уменьшению объема, и оставшаяся фракция суспензии, содержащая белок/углеводы, может быть смешана с другими органическими отходами и подвергнута обработке (паровой взрыв) в блоке предварительной обработки. Жировой/масляный компонент, получаемый из установки переработки отходов, однако, может быть передан непосредственно биодизельному блоку, более подробно описанному ниже, а водный компонент может быть в достаточной степени освобожден от органических компонентов для направления в сточные воды или на соответствующую обработку отходов. Блок переработки может с пользой применяться для потоков отходов, которые легко сепарировать на их соответствующие водосодержащие, масляные/жировые и белковые компоненты (после измельчения, где это целесообразно). Переработка отходов в общем случае включает в себя период умеренного нагрева при атмосферном давлении (в общем случае в интервале примерно 80-100°С, более предпочтительно в интервале примерно 90-95°С в течение, например, примерно 30-60 мин) с последующей центробежной сеперацией. Соответственно, блок переработки содержит в некоторых вариантах бак нагрева/удержания, декантер и центрифугу или комбинированный блок, сочетающий функциональные возможности декантера и центрифуги, как описано здесь в отдельном варианте осуществления блока трехфазной сепарации. Оставшуюся фракцию, содержащую твердые вещества, из блока переработки затем преимущественно направляют в блок предварительной обработки для стерилизации и гидролиза, как описано выше. Это повышает эффективность системы, поскольку нагрузка на блок предварительной обработки может быть существенно снижена.

Блок сепарации системы в соответствии с изобретением содержит в некоторых вариантах осуществления секцию кондиционирования, секцию непрерывной сепарации жир/масло, сепаратор жидкость/твердое вещество и центробежный очиститель. В некоторых вариантах секция кондиционирования блока сепарации содержит камеру со смесителем и средствами (такими как оборудование) для введения раствора кислоты (и/или другого раствора), например, для регулирования pH предварительно обработанного материала отходов, содержащихся в камере, и дополнительно выпускной клапан для выпуска кондиционированного материала. Смеситель в блоке кондиционирования может быть любым из множества подходящих смесителей, известных специалисту; в некоторых вариантах осуществления изобретения смесителем может быть транспортирующий смеситель. Секция непрерывной сепарации жир/масло содержит в предпочтительных вариантах вертикальный удлиненный бак, внутри которого центрально и соосно расположена удлиненная труба. На входе указанной центральной трубы предпочтительно установлен выпускной клапан, посредством которого кондиционированный материал может быть выпущен из секции кондиционирования блока в эту трубу. Труба или бак предпочтительно содержит один или более инжекторов микропузырьков вблизи нижнего конца трубы и выходной клапан. Секция сепарации жир/масло дополнительно предпочтительно содержит средства подачи жира/липида, накапливающегося на поверхности жидкости внутри бака, в буферный бак для жира/масла или центробежный очиститель, такой как, не ограничиваясь этим, поверхностный насос и/или переливной дренажный карман. Сепаратор жидкость/твердое вещество в некоторых вариантах осуществления может быть выполнен в виде транспортера (например, шнекового транспортера), заключенного в корпус, такого как шнековый транспортер в цилиндрическом корпусе, расположенном под углом; водную суспензию, из которой сепарированы жиры и масла, подают на вход шнекового транспортера в нижней части цилиндрического корпуса, шнековый транспортер транспортирует твердые вещества вверх через корпус к выходному отверстию для фракции, содержащей твердые вещества; выходное отверстие находится в верхнем конце корпуса/транспортера или рядом с ним. Транспортер и корпус могут быть расположены под углом в диапазоне примерно 5-45°, например, под углом в диапазоне от примерно 5° или от примерно 7° или от 10° или от примерно 12° до примерно 45° или до примерно 40° или до примерно 35° или до примерно 30° или до примерно 25°.

Когда применяется щелочной паровой взрыв, с помощью интегрированного блока очистки от двуокиси углерода суспензия, выходящая из блока очистки от двуокиси углерода, поступает в секцию кондиционирования и в общем случае дополнительно регулируется pH (pH уже был снижен в блоке очистки с помощью CO2). Там, где установлен вспомогательный очиститель, сброс из этого блока объединяют с суспензией из основного очистителя перед регулировкой pH. Регулировка рН приводит к тому, что щелочные соли жирных кислот превращаются в свободные жирные кислоты и, таким образом, могут быть отделены от водной фазы путем флотации. Это происходит в секции непрерывной сепарации жир/масло. Таким образом, выходом секции трехфазной сепарации являются: (i) фракция, содержащая свободные жирные кислоты наряду с остальными, негидролизованными, жирами и маслами; (ii) фракция, содержащая водный экстракт, предпочтительно с менее 15% взвешенных твердых веществ, более предпочтительно менее 12% или менее 10% взвешенных твердых веществ и еще более предпочтительно менее 8% или менее 6% твердых веществ, с возможностью регулировки; и (iii) фракция, содержащая твердый субстрат, к которой в общем случае относится фракция, имеющую предпочтительно по меньшей мере 25% содержания сухого материала, более предпочтительно более высокое содержание сухого материала, например, по меньшей мере 28% или по меньшей мере 30% и еще более предпочтительно по меньшей мере 35% или по меньшей мере 40% и более предпочтительно по меньшей мере 45% или по меньшей мере 50%, например, по меньшей мере 55% или по меньшей мере 60%. Содержание сухого материала в твердом субстрате и взвешенной твердой фракции в водной фазе можно регулировать, например, регулируя степень и плотность перфорации и размер отверстия перфорированной нижней пластины в секции сепарации твердое вещество/жидкость, как более подробно описано ниже.

Упомянутая вначале жировая/масляная фракция может быть преимущественно направлена в биодизельный блок на этерификацию и/или переэтерификацию. Как упомянуто, биодизельный блок приспособлен преимущественно для приема непрерывного потока жирового/масляного компонента из блока сепарации и работы в качестве блока производства биодизеля с непрерывным потоком. Это означает блок, производящий по существу непрерывный поток биодизеля.

В предпочтительном варианте осуществления изобретения секция сепарации содержит блок центробежного декантера, объединяющий все секции блока трехфазной сепарации в одном и том же инструменте. Такой блок в общем случае содержит комбинированный блок декантера со шнековым транспортером и дисковую центрифугу, которую также называют центрифугой с конической тарелкой, центрифугой с коническими перегородками в роторе и сепаратором со стопкой дисков - в данном контексте эти термины синонимичны. Эти функциональные компоненты образуют секцию блок декантера и секцию центрифуги, соответственно. Блок центробежного декантера в общем случае содержит корпус декантера, в котором заключен шнековый транспортер; корпус декантера и транспортер вращаются независимо на осевом подшипниковом валу. Секция декантера дополнительно имеет по меньшей мере один вход, который предпочтительно расположен стационарно и аксиально, внутри вала осевого подшипника. Через вход материал поступает в корпус декантера. Выход твердого материала расположен вблизи дистального конца шнекового транспортера (конец, дальний от секции центрифуги). Блок дополнительно содержит корпус дискового сепаратора, в котором расположена упомянутая дисковая центрифуга. По меньшей мере одна крыльчатка расположена между корпусом блок декантера и корпусом дискового сепаратора, пропуская через себя жидкость, выход для тяжелой фазы и выход для более легкой фазы; крыльчатка предпочтительно стационарна. Блок центробежного декантера, описанный здесь и более подробно в примерах, может функционировать независимо, для требуемой сепарации органических потоков с водой, маслами и твердым веществом и в некоторых аспектах может быть предусмотрен в качестве независимого блока, подходящего как описанной здесь системы, так и других система и применений.

В соответствии с изобретением блок производства биодизеля в предпочтительном варианте содержит модульный биодизельный реактор с непрерывным потоком, с контактными пластинами, покрытыми катализатором этерификации, для катализа этерификации свободных жирных кислот и/или для переэтерификации глицеридов. Термин «контактные пластины» означает, что пластины контактируют с введенным жировым/липидным материалом. Пластины в некоторых вариантах осуществления гофрированы для увеличения площади поверхности и улучшения динамики потока и контакта. Предпочтительно одна или обе стороны контактных пластин покрыты закрепленным на них каталитическим материалом в зависимости от конфигурации потока. Катализаторы этерификации, как таковые, известны в данной области техники, и специалист может выбрать подходящий катализатор. Катализатор в некоторых вариантах осуществления может быть твердотельным или в других вариантах может представлять собой ферментный катализатор, закрепленный или не закрепленный на твердой основе. Реактор может дополнительно содержать разделители для регулировки расстояния между контактными пластинами; разделители также могут быть покрыты катализатором и предпочтительно имеют внутреннюю поверхность, усиливающую турбулентность потока, чтобы повысить эффективность перемешивания. Предпочтительно в реакторе между контактными пластинами расположен смеситель, например, не ограничиваясь этим, один или более статических смесителей. Предпочтительно, чтобы между контактными пластинами было расположено несколько статических смесителей, которые могут быть, не ограничиваясь этим, вытянутыми вертикально профильными элементами, такими как V-образные профили, изогнутые профили, стержни, сетки или т.п.

В некоторых вариантах осуществления контактные пластины в реакторе расположены с катализатором на одной стороне так, что стороны с покрытием обращены друг к другу, и поток материала направлен через реактор так, что реагент течет между сторонами, покрытыми катализатором, а теплоноситель течет в каналах между непокрытыми сторонами.

В некоторых вариантах применяется по меньшей мере один гомогенный катализатор, который может быть, не ограничиваясь этим, кислотным катализатором, таким как серная кислота, или щелочным катализатором, таким как, не ограничиваясь этим, гидроксид натрия, метоксид натрия или гидроксид калия или метоксид калия. Традиционный гомогенный щелочной катализатор, однако, неприменим к сырьевым материалам, содержащим значительное количество свободных жирных кислот. Соответственно, в некоторых вариантах осуществления изобретения применяется по меньшей мере один гетерогенный катализатор, который может быть органическим или неорганическим катализатором, например, известным в данной области техники или ферментативным катализатором. В некоторых вариантах, таких как дополнительно описано ниже, комбинацию катализаторов используют в отдельных реакторах или отдельных секциях реактора, когда первый катализатор катализирует этерификации свободных жирных кислот, а второй катализатор катализирует трансэтерификацию глицеридов во второй секции. Когда в отдельных реакторах используется комбинация катализаторов, между реакторами может быть введена промежуточная чистка посредством взрывного испарения или смол. Когда в устройстве с одним реактором используется один катализатор или комбинация катализаторов, может быть также использована промежуточная смоляная чистка.

Реактор предпочтительно оборудован входной системой, позволяющей эффективно перемешивать реагенты перед их инжекцией в реактор, что включает в себя добавление спирта (метанола/этанола) при необходимости для производства реакции. В некоторых вариантах осуществления изобретения этанол, полученный в системе, используют как реагент при производстве биодизеля. В некоторых вариантах дополнительный гомогенный катализатор может быть добавлен через вход. Таким дополнительным катализатором может быть жидкость, добавляемая в качестве дополнительного катализатора и/или для активации твердотельного катализатора на пластинах в реакторе. Входная система может содержать предварительный смеситель для смешивания кондиционированного материала реагента со вспомогательным растворителем и/или для смешивания дополнительного катализатора, такого как серная кислота, со вспомогательным растворителем. Подходящий вспомогательный растворитель содержит метиловые эфиры и предпочтительно может быть получен путем частичной циркуляции полученного биодизеля. Предварительный смеситель может быть двухступенчатым, что означает, что на первой ступени смешивают определенные материалы, а на второй ступени эти материалы смешивают с другим веществом или другими веществами, которые могут быть или не быть предварительно смешаны в дополнительном предварительном смесителе. В реакторах пластины предпочтительно уложены с чередованием двух покрытых поверхностей, обращенных друг к другу, и двух непокрытых поверхностей, обращенных друг к другу. Любая другая последовательность укладки является опциональной, если это целесообразно.

В некоторых вариантах осуществления биодизельный реактор с непрерывным потоком заключен в наружную оболочку, в частности, когда требуется работа под высоким давлением; оболочка может быть, например, компенсатором перепада давления, содержащим герметичный корпус. Вход и выход реактора (для реагентов и/или теплоносителей) в некоторых вариантах осуществления могут выходить за пределы корпуса через трубчатое уплотнение высокого давления.

В некоторых вариантах осуществления реактор разделен на секции, где целесообразно раздельно проводить этерификацию свободных жирных кислот и переэтерификацию глицеридной фракции. В таких конфигурациях одна секция или обе секции могут работать с гомогенными катализаторами с надлежащей очисткой/кондиционированием как промежуточный этап. Соответственно, в некоторых вариантах осуществления изобретения биодизельный реактор содержит по меньшей мере два последовательно соединенных реактора или две реакторные секции. В одном таком варианте этерификация гомогенным кислотным катализатором происходит в первом реакторе/первой реакторной секции, а переэтерификация основным гомогенным катализатором происходит во второй. Когда такое разделение применяют между этерификацией и переэтерификацией, чистка и удаление воды могут быть выполнены путем взрывного испарения и ионного обмена между указанными реакторами или секциями этерификации и переэтерификации.

Чтобы создать каталитическую поверхность, где твердотельный катализатор является предпочтительным, поверхности, ограничивающие реакционный канал биодизельного реактора с непрерывным потоком, могут быть покрыты в один или более этапов путем, например, осаждения и кальцинирования, термического напыления, химического осаждения из паровой фазы, реактивного покрытия, осаждения атомный слоев или любым другим методом покрытия или их комбинацией, обеспечивающими грубое покрытие большой площади, выступающее над поверхностью.

Там, где это применимо, металлические губки (например, титановые или циркониевые) или пористые структуры могут быть выращены непосредственно на поверхности или нанесены на поверхность из порошков соответствующих металлических губок.

Легирование там, где это целесообразно, может быть проведено на том же этапе или, например, посредством химического осаждения из паровой фазы. Контролируемое окисление затем может быть проведено с термической или нетермической поддержкой через воздействие соответствующих окисляющих сред в газообразной или жидкой форме, например, воздуха, кислорода, окислительных растворов солей металлов или оксидов. Прямое покрытие оксидами также может быть достигнуто путем прямого осаждения на естественной или предварительно обработанной поверхности и последующего прокаливания.

Данное покрытие одновременно обеспечивает требуемую каталитическую активность и эффективное микроскопическое перемешивание на значительной части поверхности.

Когда применяется ферментативный катализ, иммобилизация предпочтительно достигается благодаря ковалентному присоединению к неорганическому субстрату с большой площадью поверхности, такому как двуокись кремния или оксид алюминия, но может быть также достигнута посредством физической сорбции или инкапсуляции, при которых преимуществом субстрата может быть наличие органического материала, такого как, например, крахмал или коллаген.

Биодизельный реактор, описанный здесь, и все варианты его осуществления, включая, не ограничиваясь этим, варианты, подробно разобранные в примерах, могут как таковые функционировать независимо для любого производства биодизеля и как таковые не ограничены описанной здесь работой в системе конверсии отходов, а также в любом обобщенном производстве биодизеля.

Фракцию водного экстракта из блока трехфазной сепарации предпочтительно подвергают непосредственно термофильному анаэробному дигерированию для производства метана и/или ферментации для производства этилового спирта в блоке дигерирования системы, как подробно описано ниже. Оба процесса, как таковые, хорошо известны в данной области. В общем случае производство этанола путем ферментации включает в себя добавление или удержание активных дрожжей в ферментационном баке, в который подают водный поток, богатый углеводами. В некоторых вариантах осуществления изобретения предусмотрен одиночный блок, конфигурированный для производства метана или этанола, и пользователь может переключаться между двумя режимами производства в зависимости от поступающих потоков отходов. Вкратце, это достигается очисткой блока, и в случае запуска производства метана вводится сырье, содержащее кормовые бактерии, тогда как в случае производства этанола вводят сырье, содержащее дрожжи. В других вариантах два блока могут быть организованы так, что один предназначен для производства метана, а другой - для производства этанола путем ферментации.

Фракция, содержащая твердый субстрат из блока трехфазной сепарации, направляется в блок ускоренного компостирования системы. Блок ускоренного компостирования предпочтительно представляет собой трехступенчатый полунепрерывный блок. В таком трехступенчатом полунепрерывном блоке согласно изобретению первая ступень служит для перемешивания и инициирования, где свежий субстрат смешивают с семенным компостом. На этой ступени субстрат, выходящий из блока трехфазной сепарации, предпочтительно имеет температуру примерно 40-50°С и, таким образом, может непосредственно подвергаться термофильному компостированию, минуя мезофильную ступень. Дополнительно, посредством разрыва структуры плотного богатого целлюлозой или лигнином материала, предварительного гидролиза целлюлозного и лигнинового материала и разложения белкового компонента до более коротких пептидов и аминокислот в блоке парового взрыва предварительной обработки термофильное дигерирование значительно ускоряется, а высокая перевариваемость обогащенного углеродом материала обеспечивает сравнительно низкое отношение C:N на начальной фазе. Эту фазу предпочтительно осуществляют при непрерывном или полунепрерывном перемешивании предпочтительно в течение от примерно 2 до примерно 6 часов и более предпочтительно в диапазоне от примерно 3 до примерно 6 часов, например, в диапазоне примерно 3-5 часов или в диапазоне примерно 4-6 часов, например, примерно 3 часа, примерно 4 часа, примерно 5 часов или примерно 6 часов, до перехода к ступени два.

Поскольку органический материал, перенесенный в блок компостирования, прошел обработку паровым взрывом, обеспечивающую стерилизацию потенциально патогенного материала и повышенную перевариваемость обогащенного углеродом целлюлозного материала, бумаги, подгузников и т.д., процесс компостирования согласно изобретению может давать более широкое отношение углерод/азот (C:N), чем традиционное компостирование. Однако в некоторых вариантах осуществления изобретения отношение C:N отслеживается или оценивается на основе поступающего потока отходов, и отношение C:N компостного материала корректируют с помощью обогащенного углеродом материала, такого как, не ограничиваясь этим, садовые отходы, глицерин (например, из производства биодизеля в системе), мука, тесто, фрукты и другие богатые углеродом отходы пищевой промышленности и твердые отходы с высоким содержанием сахара из других источников. Отношение C:N на начальном этапе поддерживают предпочтительно в диапазоне от примерно 10 до примерно 20 и предпочтительно в диапазоне от примерно 15 до примерно 20, но работа может также идти при отношении C:N в диапазоне от примерно 10 до примерно 15.

На первой ступени, этапе смешивания и инициирования, в некоторых вариантах осуществления изобретения фракция шлама, извлеченная из блока анаэробного дигерирования и/или блока ферментации, может быть преимущественно подмешана в субстрат компоста.

После первого этапа субстрат компоста предпочтительно должен быть на пике его термофильной ступени или близко к нему, после чего переведиться на вторую ступень при примешивании наполнительных материалов, таких как древесная стружка, предпочтительно тех, что могут быть возвращены после третьего этапа, этапа выдержки, предыдущей партии, однако в альтернативном варианте они могут иметь другое происхождение, например, из садовых отходов. Наполнительный материал предпочтительно непрерывно смешивают с субстратом при переносе субстрата с первой ступени (инициация) на вторую ступень (инкубация), например, в конусном шнековом транспортере, предпочтительно выполненном так, что его объем соответствующим образом увеличивался вдоль направления переноса. Таким образом, в некоторых вариантах субстрат из секции инициирования подается в секцию инкубации транспортером, таким как шнековый транспортер, и транспортер увеличивается в объеме/диаметре в секции вдоль направления транспортировки, таким как конический шнековый транспортер, предпочтительно в диаметром или объемом, увеличивающимися примерно на 20-50%. Может быть предусмотрено подходящее питающее устройство, такое как, например, бункер, присоединенный к расширяющейся секции транспортера для подачи наполнительного материала. Вторая ступень, ступень инкубации, в некоторых вариантах осуществления изобретения осуществляется без перемешивания, но предпочтительно с активной (принудительной) аэрацией и увлажнением. На этой второй ступени термофильная фаза завершается или полностью завершается, предпочтительно в течение примерно от 24 до примерно 96 часов, после чего субстрат передается на третью ступень, называемую ступенью выдержки. На этой третьей ступени субстрат надлежащим образом созревает, в общем случае в течение от примерно трех месяцев до примерно одного года, например, в кучах на открытом воздухе или других подходящих и приспособленных местах.

ПОДРОБНОЕ ОПИСАНИЕ

Далее описаны примерные варианты осуществления изобретения со ссылкой на чертежи. Примеры предоставлены для лучшего понимания изобретения без ограничения объема его правовой охраны.

В дальнейшем описании раскрыт ряд этапов. Специалисту будет понятно, что, если контекст не требует иного, порядок этапов не имеет критического значения для достигаемой конфигурации и эффекта. При этом специалисту будет очевидно, что независимо от порядка этапов между некоторыми или всеми этапами может присутствовать или отсутствовать временная задержка.

Система представляет собой комплексное решение по переработке органических отходов и содержит основные модульные блоки для: i) предварительной обработки различных потоков органических отходов (1000, фиг.2 и 3); ii) сепарации предварительно обработанных органических отходов на соответствующие компоненты для дальнейшей переработки (2000, фиг.4 и 5); iii) конверсия таких компонентов в топливо, пригодное для транспортных задач (3000 и 4000, фиг.6); и iv) конверсия твердых остатков в компост с высоким содержанием питательных веществ (5000, фиг.7).

Отдельные модули и компоненты системы предназначены для повышения функциональности за пределы решений, известных из уровня техники, а также для минимизации энергопотребления и выброса парниковых газов, максимального увеличения экологической и экономической отдачи.

Система обеспечивает полную конверсию различных потоков отходов и их комбинаций.

Различными видами топлива, которые могут быть получены с помощью этого способа, являются метан, этанол и метиловые, этиловые и пропиловые эфиры жирных кислот (далее именуемые биодизелем).

Эти, а также промежуточные продукты, могут также составлять сырье для синтеза других видов топлива или других полезных химических веществ.

Система в целом конфигурирована для обеспечения максимальной синергии отдельных компонентов. Система имеет эргономические и экономические преимущества по сравнению с существующими подходами в экологически безопасном обращении с органическими компонентами бытовых и других коммунальных отходов.

Она предназначена для минимизации как энергопотребления, так и выброса парниковых газов, для уменьшения потребности в сжигании и захоронении органических отходов.

Система предпочтительно устанавливается на централизованных муниципальных объектах по управлению отходами и состоит из модульных блоков, комбинация которых может адаптироваться к конкретным требованиям каждого объекта или площадки.

При этом отдельные компоненты или любая их комбинация могут быть установлены в месте образования соответствующих отходов или на любых объектах, занимающихся переработкой, транспортировкой или обработкой компонентов органических отходов, с целью преимущественной интеграции отдельных компонентов в существующие системы обращения с отходами или как «автономные» установки, где это целесообразно.

Компоненты или их комбинация также могут быть скорректированы для получения высокоценных кормов для человека или животных из отдельных потоков отходов, отдельно или в сочетании с производством топлива, если это предпочтительно.

Таким образом, решение является гибким и адаптивным к разным составам потоков отходов в разных точках их сброса и на разных объектах управления отходами для получения в каждом случае максимального эргономического и экономического эффекта.

В настоящем изобретении потоки органических отходов подразделяются на потоки, богатые углеводами (C), потоки, богатые жирами (F), и потоки, богатые белками (P), или на любую их комбинацию.

Системное решение представляет собой комбинацию модульных блоков предварительной обработки, сепарации и конверсии, каждый из которых предпочтительно оптимизирован для обращения с конкретным потоком отходов, обогащенным C, F и/или P, или с любой их комбинацией.

В предпочтительном варианте осуществления изобретения все органические компоненты, объединяются и совместно подвергаются предварительной обработке, после измельчения и гомогенизации, если необходимо.

Процесс предварительной обработки (1000) служит для разрушения и гидролиза компонентов, содержащих целлюлозу и лигнин, (C) до более легко биоразлагаемого материала, одновременно с гидролизом белкового компонента (P) на более мелкие пептиды и аминокислоты, в сочетании с гидролизом и/или сапонификацией жиров и масел (F).

Процесс предварительной обработки в этой предпочтительной стратегии основан на паровом взрыве с непрерывным потоком (1200, 1300). Реактор парового взрыва предпочтительно работает в щелочных условиях, осуществляя щелочной гидролиз или сапонификацию всех компонентов органических отходов в сочетании с одновременным извлечением растворимых углеводородов, аминокислот или пептидов, а также жирных кислот и их солей.

Когда паровой взрыв происходит в щелочной среде, рН водной щелочной вытяжки и твердого субстрата затем уменьшают с помощью CO2 (S01), выпускаемого расположенного ниже по потоку анаэробного производства биогаза или из блока ферментации (3000), где производится метан или этанол, соответственно. Это достигается таким построением секции понижения давления секции парового взрыва блоков предварительной обработки, что она надлежащим образом служит интегрированной секцией (1400) очистки от CO2, включая в себя угловой вход и спиральные вставки, необходимые для направления субстрата в циклоновидный поток, но в то же время направляет и рассеивает фракцию материала внутрь по направлению к центру секции понижения давления и очистки от двуокиси углерода. Там, где установлен вспомогательный очиститель, сброс из этого блока объединяется с суспензией из основного очистителя перед регулировкой рН.

Процесс предварительной обработки (1000) служит для получения стерильной, содержащей большое количество питательных веществ суспензии с высокой биодоступностью, пригодной для производства метана при анаэробном дигерировании или альтернативно для ферментации при производстве этанола. В дополнение к этому процесс предварительной обработки, когда паровой взрыв выполняется в щелочной среде, предназначен, в качестве очистителя, для удаления CO2 (1400) из биогаза, полученного ниже по потоку при анаэробном дигерировании (S01) питательных веществ, извлеченных из твердого субстрата, или для удаления CO2 (S01) при ферментации субстрата (экстракта, вытяжки) для получения этанола и/или для удаления CO2 из дымовых газов, отводимых из котла, вырабатывающего пар высокого давления для этого процесса (U01, S02).

Использование блока предварительной обработки в качестве блока очистки от CO2 служит трем разным целям: i) удаление CO2 из биогаза, произведенного ниже по потоку при анаэробном дигерировании (S01) водного экстракта, полученного в процессе предварительной обработки, или из блока ферментации (S01), где производится этанол, а также из парового котла высокого давления (U01) S02) в соответствии с уравнениями 1а, b и c:

ii) снижение рН и буферизация субстрата/водного субстрата, полученного в процессе предварительной обработки, т.е. до воздействия трехфазной сепарации (для использования водного субстрата в производстве метана (S04) посредством анаэробного дигерирования или альтернативно для выработки спирта путем ферментации (3000)); и iii) увеличение концентрации карбоната и бикарбоната в экстракте для усиления анаэробной конверсии углекислого газа в метан путем метаногенеза.

Следовательно, процесс предварительной обработки в целом одновременно служит для стерилизации, увеличения биодоступности органических отходов посредством разрушения структуры компактного волокнистого материала, в качестве блока предварительного гидролиза, блока экстракции и блока очистки от CO2. Он предназначен для увеличения выхода и мощности производства биогаза выше обеспечиваемых решениями уровня техники, и в то же время для снижения нагрузки по чистке биогаза до уровня топливного метана.

После снижения pH посредством очистки биогаза от CO2 и последующего превращения CO2 в углекислоту, бикарбонат и карбонат (как указано выше в уравнении 1a-c) происходит дополнительная регулировка рН жидкого экстракта и твердого субстрата в секции кондиционирования (2100) блока сепарации (2000), при этом рекгулировка рН приводит к тому, что щелочные соли жирных кислот превращаются в свободные жирные кислоты и могут быть сепарированы от жидкой фазы посредством флотации (2200). В результате процесса трехфазной сепарации/кондиционирования (2000) получаются следующие продукты: i) фракция, содержащая свободные жирные кислоты вместе с оставшимися негидролизованными жирами и маслами (S05), ii) фракция, содержащая водный экстракт, имеющий менее 15% взвешенных твердых веществ (S06), и iii) твердый субстрат (S07).

Альтернативно все жировое и масляное содержимое в форме свободных жирных кислот и/или моно-, ди- и триглицеридов подвергается анаэробному дигерированию вместе с другим продуктом (S08).

Как упомянуто выше, блок трехфазной сепарации в некоторых вариантах осуществления изобретения содержит отдельную секцию сепарации жир/масло и отдельную секцию сепарации твердое вещество/жидкость. В предпочтительном варианте секция трехфазной сепарации комбинирована в один инструмент центробежного декантера. Примерные варианты осуществления подробно описаны в разделе «Примеры» со ссылкой на фиг.4а-4с и фиг.5a и 5b, соответственно, и ниже детализированы принципы работы комбинированного центробежного декантера.

Комбинированный центробежный декантер согласно настоящему изобретению содержит корпус декантера и конический корпус дискового сепаратора, каждый установлен и может вращаться на общем подшипниковом валу. Оба корпуса могут вращаться независимо друг от друга. Шнековый транспортер внутри корпуса декантера вращается вокруг того же вала. Через расположенный аксиально по центру вход материал поступает в корпус декантера. Стационарный насосный импеллер расположен между корпусом декантера и коническим корпусом дискового сепаратора. Конический корпус дискового сепаратора заключает в себе дисковый сепаратор, содержащий распределительный диск и сепарационные диски с возможностью вращения на внутреннем валу. Сверху сепарационных дисков находится верхний диск с выходной трубой в его центре для более легкой фазы, а на конце конического корпуса сепаратора - выходная труба для тяжелой фазы.

Принцип работы комбинированного центробежного декантера

Сепаратор основан на двух хорошо известных принципах сепарации, блоке декантера со шнековым транспортером (секция декантера) и дисковой центрифуге (секция центрифуги). Задача состоит в сепарации фракции твердого вещества (жидкость, состоящая из более 25% сухого вещества), тяжелой жидкой фазы (водная фаза) и легкой жидкой фазы (жировая/масляная фаза) в одной единственной машине.

Корпус декантера предпочтительно вращается со скоростью по меньшей мере 3 800 об/мин, внутренний винт вращается с несколько меньшей скоростью. Как показано на фиг.5а и b, сырьевой материал накачивается через входную трубу (2504) и передается в декантер через выходные отверстия (2509) и (2517). Центробежная сила смещает самый тяжелый материал (сухая материя) к периметру декантера, а шнековый транспортер транспортирует его к выходу декантера (2510). Жидкая фаза будет располагаться в барабанной форме внутри декантера, и прежде чем внутренний периметр водяной барабанной формы достигнет выходных отверстий (2510), эта фаза войдет в наружный периметр стационарной импеллера (2511), которая преобразует кинетическую энергию в жидкой фазе в энергию давления и будет прижимать жидкость к центру импеллера, где будет происходить ее перекачивание в дисковую центробежную часть сепаратора. Из центра она поступит на распределительный диск (2512), который будет равномерно подавать ее наверх через отверстия сепарационных дисков (2513). Сепарация жидкости на тяжелую фазу (например, воду) и более легкую фазу (например, масло или жир) будет происходить на поверхности сепарационных дисков, при этом от общей поверхности дисков зависят производительность и степень сепарации. Более тяжелая фаза вместе с остатками сухой материи, которые могли попасть вместе с ней, толкается к периферии, заполняет корпус сепаратора и выжимает материал более легкой фазы к центру центрифуги, где более легкая фаза достигает выходной трубы для более легкой фазы (2520) и поступает в нее. Разделение/сепарация между легкой и тяжелой фазами будет зависеть от разницы относительной плотности двух фаз. Более тяжелая фаза будет выдавлена через выходную трубу (2521). Небольшое количество сухой материи выдавливается к периферии корпуса центробежного сепаратора и из-за конической его формы и центробежных сил перемещается в направлении к декантерной части сепаратора. На периферии неподвижной тарелки (2514) и неподвижной тарелки (2507) имеются небольшие отверстия, которые позволяют сухой материи вместе с небольшим количеством тяжелой жидкой фазы проходить и попадать в декантерную часть сепаратора. Шнековый транспортер (2516) собирает твердую материю и перемещает ее к выходу (2510), в то время как жидкость будет снова циркулировать к центрифуге под действием стационарной крыльчатки (2511). Эти небольшие отверстия на неподвижных пластинах создают небольшую внутреннюю протечку, однако падение давления на этих отверстиях обеспечивает установление более высокого давления в центробежной части, чем в декантерной части и гарантирует, что чистая более тяжелая фаза будет проходить через выходную трубу (2521), а более легкая фаза - через выходную трубу (2520).

Когда жировая и масляная компоненты сепарированы из водного раствора/водной суспензии, они подвергаются этерификации и/или переэтерификации как требуется для производства биодизеля, предпочтительно в блоке (4000) производства биодизеля с непрерывным потоком, который является частью настоящего изобретения и способен работать также может быть автономным и работать независимо. В альтернативном варианте этот биодизельный блок с непрерывным потоком может быть адаптирован для производства пищевых или кормовых продуктов, где переэтерификация или этерификация жиров составляет неотъемлемую часть процесса; например, производство этилового эфира жирной кислоты при изготовлении рыбьего жира.

В предпочтительном варианте осуществления блок производства биодизеля с непрерывным потоком представляет собой одноэтапную систему (4000) с непрерывным потоком, адаптируемую к любой комбинации FFA и глицеридов и с высокой водостойкостью. В общем случае система предусматривает твердотельный катализатор, закрепленный на сложенных с большим сдвигом пластинах каталитической конверсии и статических турбулентных пластинчатых смесителях (4111 и 4131). При этом блок производства биодизеля с непрерывным потоком также предназначен для традиционной комбинации гомогенно кислотной и основной катализируемой терификации или переэтерификации или их комбинации, для чего требуются два реактора и последующие промежуточные этапы чистки.

Водный экстракт из блока трехфазной сепарации предпочтительно подвергают термофильному анаэробному дигерированию для производства метана или ферментации для производства этилового спирта.

В данном предпочтительном варианте ферментализатор метана объединен с системой ферментации для производства этилового спирта. В этом вариант ферментализатор и система ферментации составляют один производственный блок, который можно взаимозаменяемо использовать для производства метана или этанола в соответствии с эргономикой производства, логистикой и рыночным спросом на отдельные продукты.

Система также может быть образована специальными блоками для производства метана путем анаэробного дигерирования или этанола путем ферментации.

Термофильное анаэробное дигерирование предпочтительно происходит в высокопроизводительной системе анаэробного дигерирования с малым временем гидравлического удержания (HRT), но более высоким временем удержания шлама в системе (SRT). К таким системам относятся, не ограничиваясь перечисленным, системы с анаэробный расширенным слоем гранулированного шлама с восходящим потоком (системы UASB и EGSB), а также реакторы с неподвижной пленкой и их модификации, каждая из которых может быть конфигурирована как часть настоящей системы.

В альтернативном варианте производство метана посредством анаэробного дигерирования может происходить в мезофильных условиях или в комбинации мезофильных и термофильных условий и/или в «мокрых» реакторах низкой нагрузки с высоким общим содержанием твердого вещества до примерно 30% или в сухой ферментации с общим содержанием твердых веществ более 30%.

Ферментация для производства этилового спирта может также происходить в любой традиционной установке ферментации и включать в себя дополнительно ферментативное разложение субстрата и затем балансировку доступными источниками сахара, если это целесообразно.

Оставшийся твердый субстрат (S07) из блока трехфазной сепарации передается на первую стадию (5100) высокопроизводительного, полунепрерывного, трехступенчатого блока (5000) ускоренного компостирования. На первой ступени (5100), служащей этапом смешивания и инициирования, субстрат подвергается непосредственному термофильному дигерированию, минуя мезофильную фазу, чтобы ускорить процесс. С этой целью стерильный субстрат из блока (2000) трехфазной сепарации непрерывно смешивается с семенным компостом, который находится на завершении процесса инициации, т.е. на вершине или близко к вершине его термофильной ступени. Далее, субстрат из блока трехфазной сепарации в общем случае на этой ступени имеет температуру 40-50°C, оптимальной для термофильного дигерирования, также стимулируемого в этих условиях за счет высокого содержания легко перерабатываемого углерода, обеспечиваемого процессом предварительной обработки. Первая фаза, фаза инициирования, поддерживается при непрерывном перемешивании в общем случае в течение 2-6 часов, после чего происходит переход на вторую ступень (5200) при одновременном добавлении наполнительного материала, служащего одновременно дополнительным источником углерода.

На первой ступени, этап (5100) смешивания и инициирования, фракция шлама, извлеченного из блока анаэробного дигерирования, также может быть смешана с субстратом компоста (S09). Имеющиеся источники углерода с высокой биодоступностью, не подвергавшиеся анаэробному дигерированию, также могут быть добавлены для ускорения и балансировки процесса компостирования. Они могут включать, не ограничиваясь этим, глицерин (например, от производства биодизеля) (S10), муку, тесто, фрукты и другие богатые углеродом отходы пищевой промышленности, твердые отходы с высоким содержанием сахара из других источников.

Когда экстракт, содержащий большое количество питательных веществ, из процесса предварительной обработки используется для производства этанола путем ферментации, осадок из процесса ферментации также может быть добавлен на этапе смешивания блока (S09) компостирования.

После этапа смешивания и инициирования субстрат компоста находится на пике своей термофильной ступени или близко к нему и передается на вторую ступень, которая не предусматривает перемешивание, но содержит активную (принудительную) аэрацию и увлажнение (5200). На второй ступени термофильная фаза завершается или почти завершается предпочтительно в интервале 24-96 часов, прежде чем субстрат передается на третью ступень (S13), ступень (U02) выдержки.

Наполнительный материал дозируется и добавляется в субстрат на этапе перехода со ступени один на ступень два (5100 и 5200). Предпочтительным наполнительным материалом являются древесные стружки с распределением по размеру в диапазоне 10-50 мм, полученные с этапа выдержки предыдущих партий (S14), свежие или выдержанные древесные стружки другого происхождения или любая их смесь.