Изобретение относится к массообменным аппаратам для разделения смесей и может быть использовано преимущественно в нефтехимической промышленности для ректификации нефтяного сырья или в химической, пищевой, фармацевтической и т.п. отраслях промышленности.

Из уровня техники известны способы и установки для вакуумной перегонки, содержащие тепломассообменный аппарат вакуумную колонну с магистралью подвода нагретого сырья и отвода фракции, верхняя часть которой соединена со струйным вакуумным насосом пароводяным эжектором, обеспечивающим отсос газов и паров легколетучих фракций, к которому подсоединен сепаратор для отделения жидкой фазы из парожидкостного потока [1]

Недостатком данной установки является большой унос паров продукта с активной эжектирующей (рабочей) средой и связанные с этим значительные энергозатраты.

Прототипом изобретения как в части способа, так и устройства, является способ вакуумной перегонки жидкого продукта, преимущественно нефтяного сырья, включающий подачу нагретого жидкого продукта в емкость под вакуумом и откачку из нее газов и паров вакуумсоздающим устройством [2]

Недостатком прототипа в части способа является то, что при перегонке необходимо смешивать боковые погоны, которые являются целевыми продуктами ректификационных колонн, со сконденсировавшейся частью парогаза, содержащей большое количество загрязняющих компонентов. Это значительно ухудшает качество дистиллята и приводит к необходимости дополнительных затрат на его очистку.

Устройство (по прототипу) содержит емкость под вакуумом с магистралью отвода газов и паров и подключенное к ней вакуумсоздающее устройство.

Поскольку устройство реализует указанный выше способ, то его недостатки вытекают из недостатков способа, а именно загрязнение дистиллята и необходимость дополнительных затрат на его доочистку.

Технической задачей, решаемой изобретением, является обеспечение эффективного разделения нефтяного сырья путем интенсификации массообменных процессов в вакуумной колонне за счет повышения глубины ее вакуумирования и обеспечение возможности использования отводимых легколетучих фракций в качестве жидких целевых фракций, а неконденсируемых парогазов как продукта для технологических целей при одновременном снижении загрязнения окружающей среды и повышении производительности.

Решение поставленной задачи в части способа обеспечивается тем, что в способе вакуумной перегонки жидкого продукта, например, нефтяного сырья, включающем подачу нагретого сырья в вакуумную колонну, отвод из нее боковыми погонами целевых фракций с одновременной откачкой с верха колонны газов и паров посредством струйных аппаратов, согласно изобретению в качестве эжектирующего агента струйных аппаратов используют одну из фракций или ее часть, полностью или частично испаряя ее в нагревателе. Кроме того, предпочтительно, чтобы потоки истекающих из струйных аппаратов газопарожидкостных смесей охлаждались с отводом от них конденсатов в виде целевых фракций. Также предпочтительно использование несконденсировавшихся газопаров в качестве эжектируемых сред струйных аппаратов, а также использование несконденсировавшихся газопаров эжектируемых одним из струйных аппаратов из вакуумной колонны в качестве эжектируемой среды в другом (или других) струйном аппарате. Если используется несколько струйных аппаратов, то предпочтительно, чтобы после струйного аппарата, эжектирующего газопары из вакуумной колонны, остальные струйные аппараты по эжектируемому потоку были последовательно подключены к выходам предыдущих струйных аппаратов непосредственно или через конденсаторы и сепараторы, при этом первичное давление в линии эжектирующей среды струйных аппаратов может создаваться как отдельным насосом, так и циркуляционным насосом того бокового погона, часть фракции (или вся фракция) которого используется в качестве эжектирующего агента, а тепло, выделяющееся при охлаждении и конденсации газожидкостных смесей, использовалось для нагрева эжектирующей среды.

Решение поставленной задачи в части устройства обеспечивается тем, что в установке для вакуумной перегонки жидкого продукта, например, нефтяного сырья, содержащей вакуумную колонну со ступенями разделения и контурами циркуляционных орошений для отвода тепла, магистрали ввода исходного сырья и отвода целевых фракций, подключенное к магистрали отвода газов и паров вакуумсоздающее устройство и магистраль утилизации несконденсированного газа, соединенную с выходным сепаратором, согласно изобретению, вакуумсоздающее устройство выполнено в виде одно- или многоступенчатой парогазовой эжекторной установки с промежуточными после каждой ступени конденсаторами и сепараторами с линиями отвода сконденсированных в них жидких фракций, при этом эжектирующая линия эжекторной установки соединена через нагреватель с линией отбора одной из фракций.

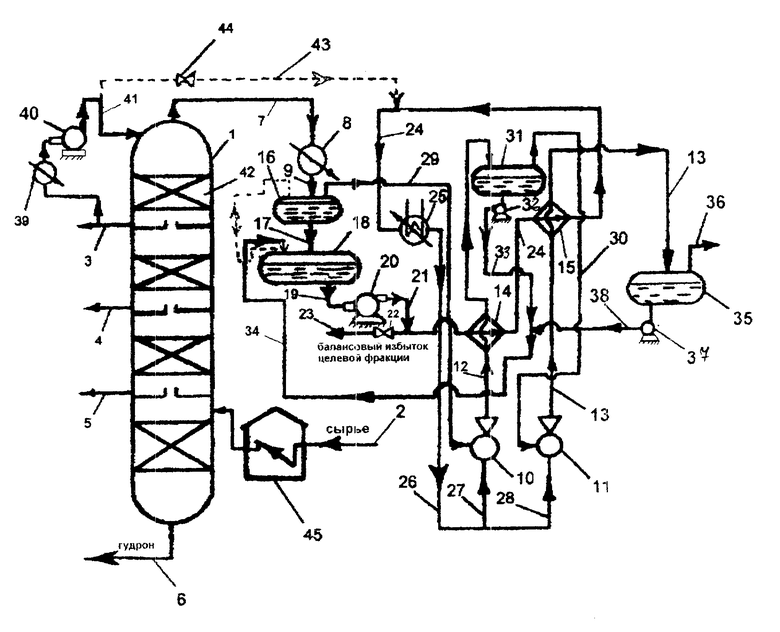

На чертеже представлена принципиальная схема предложенной установки, реализующей заявленный способ.

Установка содержит ректификационную вакуумную колонну 1 с магистралью 2 подвода нагретого углеводородного сырья, магистралями 3, 4 и 5 отвода боковыми погонами жидких фракций, магистралью 6 отвода остатка колонны, магистралью 7 отвода парогаза. Магистраль 7 соединена с верхней частью ректификационной колонны 1 и через холодильник 8 и линию 9 подсоединена к вакуумсоздающему устройству, выполненному в приведенном примере реализации способа и устройства в виде многоступенчатой парогазовой эжекторной установки, которая включает соединенные между собой по эжектирующему потоку струйные аппараты 10 и 11. На выходных линиях 12 и 13 струйных аппаратов 10 и 11 установлены промежуточные конденсаторы 14 и 15. Линия 9 соединяет холодильник 8 с сепаратором 16, который посредством линии 17 соединен со сборным сепаратором 18. Парогазовые пространства обоих сепараторов соединены между собой уравнительной линией (на чертеже условно не показана). Сепаратор 18 посредством линии 19 соединен с насосом 20, выкидная линия 21 которого подсоединена через кран 22 к линии 23 отвода балансового избытка целевой жидкой фазы. Кроме того, линия 21 подсоединена к линии 24, подключенной к нагревателю 25, который посредством линии 26 соединен с линиями 27 и 28 и, соответственно, со струйными аппаратами 10 и 11. Струйный аппарат 10 по эжектируемому потоку посредством линии 29 соединен с парогазовым пространством сепаратора 16. В свою очередь струйный аппарат 11 по эжектируемому потоку посредством линии 30 соединен с парогазовым пространством сепаратора 31, соединенного с напорной линией 12 струйного аппарата 10, которая проходит через конденсатор 14. Насосом 32 жидкая фаза по линии 33 отводится из сепаратора 31 и по линии 34 подается в сепаратор 18. Напорная линия 13 струйного аппарата 11, через конденсатор 15 соединена с выходным сепаратором 35, парогазовое пространство которого соединено с линией 36 утилизации неконденсируемых газов. Жидкая фаза из выходного сепаратора 35 отводится центробежным насосом 37 по линии 38 и далее по линии 34 подается в сепаратор 18. Выполнение циркуляционных орошений массообменных ступеней колонны условно показано на верхнем боковом погоне 3, где часть жидкой фракции откачивается с отводом из нее тепла в холодильнике 39 циркуляционным насосом 40, с помощью которого охлажденная жидкая фракция по линии 41 подается на орошение массообменного устройства 42. В варианте выполнения линия 41 может быть соединена с линией 43, снабженной регулировочным краном 44 (показано пунктиром). Углеводородное сырье перед подачей в колонну 1 подогревается в печи 45.

Установка, реализующая предложенный способ работает следующим образом.

Нагретое углеводородное сырье, в парожидкостном виде по магистрали 2 поступает в ректификационную вакуумную колонну 1 с давлением 40-60 мм рт.ст. Боковыми погонами 3, 4 и 5 из вакуумной колонны отводятся целевые жидкие фракции, а с низа колонны по магистрали 6 отводится остаток колонны гудрон. Через верх ректификационной вакуумной колонны по магистрали 7 отводятся несконденсированные газопары фракций, которые отсасываются одно- или многоступенчатой парогазовой эжекторной установкой. В начале работы установки эжектирующим агентом струйных аппаратов 10 и 11 является одна из фракций или часть какой-либо целевой фракции одного из погонов, например третьего, которую по линиям 43 и 24 подают под давлением, создаваемым циркуляционным насосом 40 на дополнительный нагрев (предпочтительно до испарения) в нагреватель 25, после которого фракция, нагретая до парожидкостного состояния или полностью испаренная, по линиям 26, 27 и 28, поступает под давлением в струйные аппараты 10 и 11. Эжектируемым агентом струйного аппарата 10 являются газопары верха колонны, которые по линии 7 поступают в холодильник 8 и далее в сепаратор 16, паровое пространство которого по эжектируемому потоку соединено линией 29 со струйным аппаратом 10. Истекающий из струйного аппарата 10 поток газопарожидкостной смеси охлаждается в конденсаторе 14, и после сепарирования в сепараторе 31 несконденсировавшиеся парогазы эжектируются по линии 30 струйным аппаратом 11, истекающей из которого парогазожидкостной поток по линии 13 через конденсатор 15 поступает в сепаратор 35, парогазовое пространство которого соединено с линией 36 утилизации несконденсировавшихся парогазов, по которой они под давлением отводятся, например в топливную систему завода. Конденсат из сепаратора 35 центробежным насосом 37 перекачивается по линиям 38 и 34 в сборный сепаратор 18. Из сборного сепаратора 18, жидкая фаза по линиям 19, 21 и 24 центробежным насосом 20 перекачивается в нагреватель 25 и далее аналогично вышеописанному. Проходя через конденсаторы 14 и 15 жидкая фаза, поступающая в них из сборного сепаратора 18 подогревается, рекуперируя тепло, выделяющееся при охлаждении и конденсации газопаров, поступающих в каждый из этих сепараторов из струйных аппаратов 10 и 11. По мере накопления жидкой фракции в циркуляционной системе струйных аппаратов линия 43 может быть отключена посредством крана 44. В процессе работы балансовый избыток жидкой фракции отводится из циркуляционной системы струйных аппаратов по линии 23, количество отводимой фракции регулируется краном 22.

Таким образом, для трудноконденсируемых газопаров, отсасываемых из верха ректификационной вакуумной колонны, в циркуляционной системе струйных аппаратов созданы максимально благоприятные условия для их конденсации, что позволяет использовать их конденсат в качестве одной из целевых фракций, а также использовать эту фракцию после нагрева в нагревателе 25 в качестве эжектирующего агента струйных аппаратов, при этом эффективность вакуумсоздающих струйных аппаратов повышается, если в нагревателе 25 эта фракция нагревается с переводом ее в состояние перегретых парогазов, необходимое для этого давление обеспечивается насосом 20. Рекуперирование тепловой энергии, выделяющейся в конденсаторах 14 и 15 на предварительный нагрев фракции, газопары которой затем используются в качестве эжектирующего агента, также способствует увеличению эффективности работы газожидкостных струйных аппаратов 10 и 11.

Однако основным преимуществом заявленных способа и устройства является обеспечение работы вакуумсоздающих струйных аппаратов без загрязнения газопарами разложения уже разделенных фракций, это значительно снижает энергоемкость переработки нефтепродуктов и одновременно позволяет повысить выход качественных целевых фракций. Кроме того, значительно повышается производительность и экологическая безопасность производства.

Использование: в нефтехимической промышленности для ректификации нефтяного сырья или в химической, пищевой, фармацевтической и т.п. отраслях промышленности. Сущность способа заключается в том, что в качестве эжектирующего агента струйных аппаратов используют одну из фракций или ее часть, полностью ил частично испаряя ее в нагревателе. Предпочтительно, чтобы потоки истекающих из струйных аппаратов газопарожидкостных смесей охлаждались с отводом от них конденсатов в виде целевых фракций, при этом несконденсировавшиеся газопары предпочтительно использовать в качестве эжектируемой среды струйных аппаратов. Предпочтительно также, чтобы несконденсировавшиеся газопары, эжектируемые одним из струйных аппаратов из вакуумной колонны, использовались в качестве эжектируемой среды в другом (или других) струйном аппарате, а также чтобы после струйного аппарата, эжектирующего газопары из вакуумной колонны, остальные струйные аппараты по эжектируемому потоку были последовательно подключены к выходам предыдущих струйных аппаратов непосредственно или через соответствующие конденсаторы и сепараторы. Кроме того, предпочтительно, чтобы первичное давление в линии эжектирующей среды создавалось циркуляционным насосом, а также, чтобы тепло, выделяющееся при охлаждении и конденсации газожидкостных смесей, использовалось для нагрева эжектирующей среды. В качестве жидкого продукта может быть использовано нефтяное сырье. В части устройства сущность изобретения заключается в том, что в установке для вакуумной перегонки жидкого продукта, например нефтяного сырья, согласно изобретению, вакуумсоздающее устройство выполнено в виде одно- или многоступенчатой парогазовой эжекторной установки с промежуточными после каждой ступени конденсаторами и сепараторами с линиями отвода сконденсированных в них жидких фракций, при этом эжектирующая линия эжекторной установки соединена через нагреватель с линией отбора одной из фракций. 2 с. и 8 з.п. ф-лы, 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Справочник нефтепереработчика./ Под редакцией Ластовкина Г.А | |||

| - Л.: Химия, 1984, стр.74 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| WO, заявка N 96/16711, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-01-20—Публикация

1997-01-22—Подача