Изобретение относится к нефтеперерабатывающей промышленности и может быть использовано в промышленных процессах перегонки нефтяного сырья (мазута).

Известна установка для ректификации нефтяного сырья, включающая вакуумную ректификационную колонну с магистралью подвода нагретого нефтяного сырья, магистралью отвода остатков из колонны, боковым отводом жидкой фракции, магистралью отвода парогаза. Верхняя часть ректификационной колонны через магистраль отвода парогаза связана с вакуумсоздающим устройством, выполненным в виде жидкостно-газового струйного аппарата, сепаратора и насоса. Выход струйного аппарата сообщен с сепаратором, вход по газу струйного аппарата с магистралью отвода газов и паров, вход по жидкости с выходом насоса, а вход насоса сообщен с сепаратором. Установка снабжена холодильником, установленным до входа в активное сопло жидкостно-газового струйного аппарата (RU 2050168 C1, 20.12.1995, В 01 D 3/10).

Данная установка не позволяет получать разные по составу дистиллятные фракции, являющиеся ценным сырьем для получения масел из-за того, что в ректификационной колонне имеется только один боковой отвод.

Известна установка для вакуумной перегонки нефтяного сырья, включающая ректификационную вакуумную колонну, снабженную вводом для подачи сырья в парожидком виде, отводом остатка, боковыми отводами вакуумных дистиллятов, конденсатор-холодильник, сообщенный входом с верхней частью ректификационной колонны, а выходом с эжектором. Нижняя часть колонны через дроссель последовательно связана с отпарной секцией, эжектором, сепаратором с верхней частью колонны (SU 1081197 A, 23.03.1984).

Известен способ вакуумной перегонки углеводородного нефтяного сырья путем подачи исходной нагретой смеси в вакуумную ректификационную колонну, отбора продуктов из боковых отводов и подачей парогазовой смеси с верха колонны в вакуумсоздающее устройство, при этом используют вакуумсоздающее устройство, выполненное в виде газожидкостного струйного аппарата, сепаратора и насоса, выход струйного аппарата сообщен с сепаратором, вход по газу струйного аппарата - с магистралью отвода газов и паров, вход по жидкости - с выходом насоса, а вход последнего сообщен с сепаратором, при этом боковым отводом отводят фракцию газойля (патент РФ №2050168).

Известен способ вакуумной перегонки нефтяного сырья, предусматривающий нагревание сырья, подачу его в вакуумную ректификационную колонну, отбор дистилляционных фракций через боковые отводы, отбор остатка - гудрона с нижней части ректификационной колонны. Остаток вакуумной колонны через дроссель направляют в отпарную секцию, где производят отпарку фракций, выкипающих до 500°С. Смесь паров продуктов отпарки и водяного пара направляют в эжектор, где продукты отпарок и рабочая жидкость конденсируются, затем смесь направляют на сепаратор. Полученную жидкую фазу возвращают в ректификационную колонну, а водяной пар эжектируют вакуумсоздающим устройством (SU 1081197 A, 23.03.1984).

Недостатком известных технических решений - установок и способов является недостаточная глубина переработки нефтяного сырья, что увеличивает в дальнейшем затраты на получение углеводородных фракций, идущих на производство масел.

Задачей предлагаемых изобретений является увеличение глубины переработки нефтяного сырья с получением трех или четырех боковых погонов дистиллятных фракций, имеющих стабильно оптимальный состав, что позволяет в дальнейшем удешевить их дальнейшую очистку, а также упростить процесс получения товарных масел различного ассортимента, в том числе путем смешения различных фракций.

Поставленная задача в части первого варианта изобретения решается за счет того, что установка для получения масляных дистиллятов из тяжелых остатков углеводородного сырья первичной переработки нефти согласно изобретению включает вакуумную ректификационную колонну, снабженную вводом для подачи исходной парогазожидкостной смеси, отводом гудрона из нижней ее части, боковым отводом фракции дизельного топлива из верхней ее части, тремя или четырьмя разновысотными боковыми отводами в зоне образования целевых дистиллятов и вакуумсоздающее устройство, представляющее собой конденсатор смешения с отводом парогазовой смеси, встроенный в верхнюю часть колонны и последовательно соединенный с кожухотрубчатым конденсатором и первым сепаратором-осушителем, который в свою очередь соединен с емкостью и последовательно соединен со струйным эжектором, вихревым эжектором и вторым сепаратором-осушителем, а также насосом подачи рабочей жидкости в эжекторы, выход которого соединен по жидкости с вводами в струйный и вихревой эжекторы, а вход - с подачей рабочей жидкости, при этом первый из разновысотных боковых отводов целевых дистиллятов расположен на участке, соответствующем температурному приращению (-Δt), равному 140-164°С, а последующие - на участках, соответствующих температурному приращению (-Δt), равному соответственно 77-110°С и 71-81°С или 77-110°С, 71-81°С и 38-48°С по отношению к температуре исходной парогазожидкостной смеси.

Поставленная задача в части второго варианта установки решается за счет того, что установка для получения масляных дистиллятов из тяжелых остатков углеводородного сырья первичной переработки нефти согласно изобретению включает вакуумную ректификационную колонну, снабженную вводом для подачи исходной парогазожидкостной смеси, отводом гудрона из нижней ее части, боковым отводом фракции дизельного топлива из верхней ее части, тремя или четырьмя разновысотными боковыми отводами в зоне образования целевых дистиллятов и вакуумсоздающее устройство, представляющее собой конденсатор смешения с отводом парогазовой смеси, встроенный в верхнюю часть колонны и последовательно соединенный со струйным эжектором, вихревым эжектором и сепаратором-осушителем, а также насосом подачи рабочей жидкости в эжекторы, выход которого соединен с вводами по жидкости в струйный и вихревой эжекторы, а вход - с подводом рабочей жидкости, при этом первый из разновысотных боковых отводов целевых дистиллятов расположен на участке, соответствующем температурному приращению (-Δt), равному 140-164°С, а последующие - на участках, соответствующих температурному приращению (-Δt), равному соответственно 77-110°С и 71-81°С или 77-110°С, 71-81°С и 38-48°С по отношению к температуре исходной парогазожидкостной смеси.

Поставленная задача в части первого варианта способа получения масляных дистиллятов из тяжелых остатков углеводородного сырья первичной переработки нефти решается за счет того, что в способе, включающем подачу исходной нагретой парогазожидкостной смеси в вакуумную ректификационную колонну, отбор масляных дистиллятов из боковых разновысотных отводов и подачу парогазовой смеси в вакуумсоздающее устройство, согласно изобретению используют вакуумсоздающее устройство, представляющее собой конденсатор смешения, встроенный в верхнюю часть колонны, кожухотрубчатый конденсатор, емкость, сепараторы-осушители, струйный и вихревой эжекторы с рабочей жидкостью, имеющей температуру 30-50°С, причем парогазовую смесь подают из конденсатора смешения, а затем последовательно в кожухотрубчатый конденсатор, первый сепаратор-осушитель, струйный эжектор с расходом рабочей жидкости 160-250 м3/ч, вихревой эжектор с расходом рабочей жидкости 16-35 м3/ч и второй сепаратор-осушитель, а отбор масляных дистиллятов осуществляют из трех или четырех боковых разновысотных отводов, первый из которых расположен на участке, соответствующем температурному приращению (-Δt), равному 140-164°С, а последующие - на участках, соответствующих температурному приращению (-Δt), равному соответственно 77-110°С и 71-81°С или 77-110°С, 71-81°С и 38-48°С по отношению к температуре исходной парогазожидкостной смеси, причем процесс проводят при остаточном давлении в ректификационной колонне 40-60 мм рт.ст., температуре исходной парогазожидкостной смеси от 390 до 400°С и содержании в ней водяного пара от 1 до 3 мас.%.

В качестве рабочей жидкости можно использовать дизельное топливо.

Поставленная задача в части второго варианта способа получения масляных дистиллятов из тяжелых остатков углеводородного сырья первичной переработки нефти решается за счет того, что в способе, включающем подачу исходной нагретой парогазожидкостной смеси в вакуумную ректификационную колонну, отбор масляных дистиллятов из боковых разновысотных отводов и подачу парогазовой смеси в вакуумсоздающее устройство, согласно изобретению используют вакуумсоздающее устройство, представляющее собой конденсатор смешения, встроенный в верхнюю часть колонны и последовательно соединенный со струйным и вихревым эжекторами с рабочей жидкостью, имеющей температуру 30-50°С, и сепаратором-осушителем, причем парогазовую смесь подают из конденсатора смешения, а затем последовательно в струйный эжектор с расходом рабочей жидкости 160-250 м3/ч, вихревой эжектор с расходом рабочей жидкости 16-35 м3/ч и сепаратор-осушитель, а отбор масляных дистиллятов осуществляют из трех или четырех боковых разновысотных отводов, первый из которых расположен на участке, соответствующем температурному приращению (-Δt), равному 140-164°С, а последующие - на участках, соответствующих температурному приращению (-Δt), равному соответственно 77-110°С и 71-81° или 77-110°С, 71-81°С и 38-48°С по отношению к температуре исходной парогазожидкостной смеси, причем процесс проводят при остаточном давлении в ректификационной колонне 40-60 мм рт.ст., температуре исходной парогазожидкостной смеси от 390 до 400°С и содержании в ней водяного пара менее 1 мас.%. Во втором варианте способа в качестве рабочей жидкости также можно использовать дизельное топливо.

Техническим результатом, получаемым от использования заявленных изобретений, является увеличение глубины переработки нефтяного сырья с получением трех или четырех боковых погонов дистиллятных фракций, имеющих стабильно оптимальный состав, что позволяет в дальнейшем удешевить их очистку, а также упростить процесс получения товарных масел различного ассортимента, в том числе путем смешения различных фракций. Это достигается за счет подбора оптимальных технологических параметров (температуры исходной парогазожидкостной смеси, содержания в ней водяного пара, остаточного давления в ректификационной колонне).

Указанный технический результат достигается за счет расположения боковых отводов дистилляционных фракций на определенной высоте ректификационной колонны с учетом температурных приращений, связанных с температурой исходной парогазожидкостной смеси.

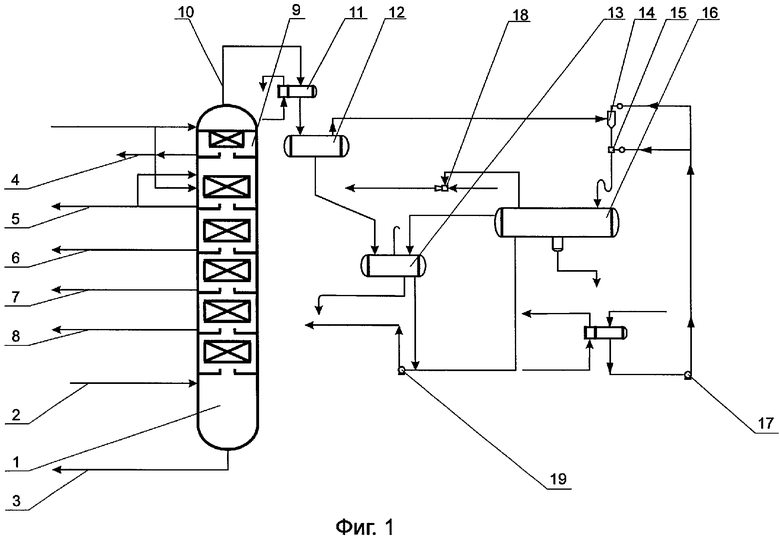

Варианты установок для получения масляных дистиллятов из тяжелых остатков углеводородного сырья первичной переработки нефти иллюстрируются нижеприведенными чертежами:

на фиг.1 изображена установка для получения масляных дистиллятов из тяжелых остатков углеводородного сырья первичной переработки нефти, общий вид, первый вариант;

на фиг.2 - то же, второй вариант.

Установка для получения масляных дистиллятов из тяжелых остатков углеводородного сырья первичной переработки нефти по первому варианту изобретения включает вакуумную ректификационную колонну 1, снабженную вводом 2 для подачи исходной парогазожидкостной смеси, отводом 3 гудрона из нижней ее части, боковым отводом 4 фракции дизельного топлива из верхней ее части, тремя или четырьмя разновысотными боковыми отводами 5, 6, 7, 8 в зоне образования целевых дистиллятов и вакуумсоздающее устройство, представляющее собой конденсатор 9 смешения с отводом 10 парогазовой смеси, встроенный в верхнюю часть колонны 1 и последовательно соединенный с кожухотрубчатым конденсатором 11 и первым сепаратором-осушителем 12, который в свою очередь соединен с емкостью 13 и последовательно соединен со струйным эжектором 14, вихревым эжектором 15 и вторым сепаратором-осушителем 16, а также насосом 17 подачи рабочей жидкости в эжекторы, выход которого соединен по жидкости с вводами в струйный и вихревой эжекторы 14 и 15 соответственно, а вход - с подачей рабочей жидкости, при этом первый из разновысотных боковых отводов 5 целевых дистиллятов расположен на участке, соответствующем температурному приращению (-Δt), равному 140-164°С, а последующие - на участках, соответствующих температурному приращению (-Δt), равному соответственно 77-110°С и 71-81°С или 77-110°С, 71-81°С и 38-48°С по отношению к температуре исходной парогазожидкостной смеси.

В основу работы описанной установки положен способ, охарактеризованный признаками, изложенными в п.п.3 и 4 формулы изобретения.

В вакуумную ректификационную колонну 1 через ввод 2 подают тяжелый остаток углеводородного сырья первичной переработки нефти - мазут в виде парогазожидкостной смеси при температуре 390-400°С.

Для снижения нежелательного термического разложения углеводородов в нижнюю часть ректификационный колонны подают водяной пар в количестве 1-3% от исходного сырья.

Процесс получения масляных дистиллятов осуществляют при остаточном давлении в ректификационной колонне 40-60 мм рт.ст.

Часть нефтяных паров конденсируется во встроенном конденсаторе 9 смешения. Нескондесировавшиеся пары и газы в виде парогазовой смеси из ректификационной колонны 1 через отвод 10 поступают в кожухотрубчатый конденсатор 11, где они охлаждаются и частично конденсируются за счет охлаждения водой, подаваемой в трубный пучок конденсатора 11.

Образовавшийся конденсат поступает в сепаратор-осушитель 12, где происходит отделение жидкости от несконденсировавшихся паров и газов.

Жидкость из сепаратора-осушителя 12 стекает в емкость 13. В емкости 13 происходит отделение нефтепродуктов от воды, емкость 13 работает при атмосферном давлении. Вода из емкости 13 удаляется в промканализацию, а нефтепродукты насосом 19 откачиваются с установки.

Газы из сепаратора-осушителя 12 поступают в струйный эжектор 14. Также в струйный эжектор 14 насосом 17 подается рабочая жидкость с расходом 160-250 м3/час. В качестве рабочей жидкости может быть использована охлажденная фракция утяжеленного дизельного топлива, выводимого из верхней части вакуумной ректификационной колонны 1, либо товарное дизельное топливо, либо (преимущественно) дизельное топливо, вырабатываемое в атмосферной колонне.

Из струйного эжектора 14 смесь жидкости и газов поступает в вихревой эжектор 15, куда также подается рабочая жидкость. Расход рабочей жидкости в вихревом эжекторе составляет 16-35 м3/ч. Выход вихревого эжектора 15 соединен с сепаратором-осушителем 16. Из сепаратора-осушителя 16 газ откачивается паровым эжектором 18 на утилизацию, водяной конденсат удаляется в промканализацию, а конденсат углеводородов насосом 19 откачивается с установки.

Отбор масляных дистиллятов осуществляют из трех или четырех боковых разновысотных отводов 5, 6, 7, 8, первый из которых расположен на участке, соответствующем температурному приращению (-Δt), равному 140-164°С, а последующие - на участках, соответствующих температурному приращению (-Δt), равному соответственно 77-110°С и 71-81°С или 77-110°С, 71-81°С и 38-48°С по отношению к температуре исходной парогазожидкостной смеси.

Установка для получения масляных дистиллятов из тяжелых остатков углеводородного сырья первичной переработки нефти по второму варианту изобретения включает вакуумную ректификационную колонну 1, снабженную вводом 2 для подачи исходной парогазожидкостной смеси, отводом 3 гудрона из нижней ее части, боковым отводом 4 фракции дизельного топлива из верхней ее части, тремя или четырьмя разновысотными боковыми отводами 5, 6, 7, 8 в зоне образования целевых дистиллятов, и вакуумсоздающее устройство, представляющее собой конденсатор 9 смешения с отводом 10 парогазовой смеси, встроенный в верхнюю часть колонны 1 и последовательно соединенный со струйным эжектором 14, вихревым эжектором 15 и сепаратором-осушителем 16, а также насосом 17 подачи рабочей жидкости в эжекторы, выход которого соединен с вводами по жидкости в струйный и вихревой эжекторы 14 и 15 соответственно, а вход - с подводом рабочей жидкости, при этом первый из разновысотных боковых отводов 5 целевых дистиллятов расположен на участке, соответствующем температурному приращению (-Δt), равному 140-164°С, а последующие - на участках, соответствующих температурному приращению (-Δt), равному соответственно 77-110°С и 71-81°С или 77-110°С, 71-81°С и 38-48°С по отношению к температуре исходной парогазожидкостной смеси.

Работа данной установки основана на способе, охарактеризованном признаками, изложенными в п.п.5 и 6 формулы изобретения.

Установка работает следующим способом.

В вакуумную ректификационную колонну 1 через ввод 2 подают тяжелый остаток углеводородного сырья первичной переработки нефти - мазут в виде парогазожидкостной смеси при температуре 390-400°С с содержанием в ней водяного пара менее 1 мас.%.

Из вакуумной ректификационной колонны 1 часть нефтяных паров поступает во встроенный конденсатор 9 смешения, расположенный в верхней части колонны 1, где пары конденсируются. Несконденсировавшаяся парогазовая смесь из колонны 1 через отвод 10 поступает в струйный, а затем в вихревой эжекторы 14 и 15 соответственно.

При этом в струйный эжектор 14 и вихревой эжектор 15 насосом 17 подают рабочую жидкость температурой 30-50°С.

В качестве рабочей жидкости может быть использована охлажденная фракция утяжеленного дизельного топлива, выводимого из верхней части вакуумной ректификационной колонны 1, либо товарное дизельное топливо, либо (преимущественно) дизельное топливо, вырабатываемое в атмосферной колонне. Расход рабочей жидкости в струйном эжекторе 14 составляет 160-250 м3/час, в вихревом эжекторе 15 составляет 16-35 м3/час.

Из вихревого эжектора 15 смесь поступает в сепаратор-осушитель 16. Из сепаратора-осушителя 16 газ откачивается паровым эжектором 18 на утилизацию, водяной конденсат удаляется в промканализацию, а конденсат углеводородов насосом 19 откачивается с установки.

Отбор масляных дистиллятов осуществляют из трех или четырех боковых разновысотных отводов 5, 6, 7, 8, первый из которых расположен на участке, соответствующем температурному приращению (-Δt), равному 140-164°С, а последующие - на участках, соответствующих температурному приращению (-Δt), равному соответственно 77-110°С и 71-81°С или 77-110°С, 71-81°С и 38-48°С по отношению к температуре исходной парогазожидкостной смеси.

Температура в верхней части вакуумной ректификационной колонны 1, зоны отбора фракции утяжеленного дизельного топлива, отбора первой масляной фракции регулируются за счет верхнего циркуляционного орошения (охлажденная фракция утяжеленного дизельного топлива). Температура отбора первой масляной фракции регулируются также за счет подачи охлажденной первой масляной фракции в качестве промежуточного циркуляционного орошения.

Группа изобретений иллюстрируется примерами, которые не охватывают, а тем более не ограничивают весь объем притязаний.

Пример 1.

В ректификационную колонну 1 подают мазут с температурой 395°С в виде парогазожидкостной смеси с содержанием водяного пара в количестве 1%. В ректификационной колонне 1 имеются три отвода 5, 6, 7 целевых дистиллятов, расположенных на участках, соответствующих температурному приращению (-Δt) соответственно: верхний отвод 5 соответствует температурному приращению (-Δt) - 150°С, второй отвод - 77°С, третий отвод - 71°С.

Из вакуумной ректификационной колонны 1 через боковые отводы 5, 6, 7 осуществляют отбор дистилляционных фракций I, II и III. Из верхней части колонны 1 парогазовая смесь поступает в конденсатор 9 смешения, затем в кожухотрубчатый конденсатор 11, где охлаждается и частично конденсируется. Образовавшийся конденсат поступает в сепаратор-осушитель 12, где происходит отделение жидкости от несконденсировавшихся паров и газов.

Жидкость из сепаратора-осушителя 12 стекает в емкость 13. В емкости 13 происходит отделение нефтепродуктов от воды. Вода из емкости 13 удаляется в промканализацию, а нефтепродукты насосом 19 откачиваются с установки.

Газы из сепаратора-осушителя 12 поступают в струйный эжектор 14. Также в струйный эжектор 14 насосом 17 подается рабочая жидкость. В качестве рабочей жидкости используется охлажденная фракция утяжеленного дизельного топлива, выводимого из верхней части вакуумной ректификационной колонны 1. Из струйного эжектора 14 смесь жидкости и газов поступает в вихревой эжектор 15, куда также подается рабочая жидкость.

Расход рабочей жидкости в струйном эжекторе 14 составляет 200 м3/час. Расход рабочей жидкости в вихревом эжекторе 15 составляет 16 м3/час. Температура рабочей жидкости на входе в эжекторы 14 и 15 составляет 35°С.

Выход вихревого эжектора 15 соединен с сепаратором-осушителем 16. Из сепаратора-осушителя 16 газ откачивается паровым эжектором 18 на утилизацию, водяной конденсат удаляется в промканализацию, а конденсат углеводородов насосом 19 откачивается с установки.

С низа вакуумной ректификационной колонны 1 отводят тяжелый жидкий остаток сырья - гудрон. Технологические параметры процесса получения масляных дистиллятов из тяжелых остатков углеводородного сырья первичной переработки нефти - мазута представлены в таблице (пример 1).

Пример 2.

Получение масляных дистиллятов из тяжелых остатков углеводородного сырья первичной переработки нефти осуществляют на установке, схема которой приведена на фиг.1, с четырьмя боковыми отводами. Процесс осуществляют так, как описано в примере 1, но изменены технологические параметры. Технологические параметры и полученные результаты приведены в таблице - пример 2.

Пример 3.

Получение масляных дистиллятов из тяжелых остатков углеводородного сырья первичной переработки нефти осуществляют на установке, схема которой приведена на фиг.2, с тремя боковыми отводами. Технологические параметры и полученные результаты приведены в таблице - пример 3.

Пример 4.

Получение масляных дистиллятов из тяжелых остатков углеводородного сырья первичной переработки нефти осуществляют на установке, схема которой приведена на фиг.2, с четырьмя боковыми отводами. Технологические параметры и полученные результаты приведены в таблице - пример 4.

Из таблицы видно, что предлагаемые технические решения позволяют получить от трех до четырех дистиллятных фракций с большим содержанием основного компонента, имеющих стабильный состав, что упрощает их дальнейшую очистку. Состав отбираемых фракций позволяет использовать их в качестве целевых масел или компонентов для приготовления широкого ассортимента масел (индустриальные, автотракторные, компрессионные, специальные).

Технологические параметры процесса получения масляных дистиллятов из тяжелых остатков углеводородного сырья первичной переработки нефти и полученные результаты даны в таблице 1.

Изобретение относится к нефтеперерабатывающей промышленности и может быть использовано в промышленных процессах перегонки нефтяного сырья (мазута). Установка для получения масляных дистиллятов из тяжелых остатков углеводородного сырья первичной переработки нефти включает вакуумную ректификационную колонну. Ректификационная колонна снабжена вводом для подачи исходной парогазожидкостной смеси, отводом гудрона из нижней ее части, боковым отводом фракции дизельного топлива из верхней ее части, тремя или четырьмя разновысотными боковыми отводами в зоне образования целевых дистиллятов и вакуумсоздающее устройство. Вакуумсоздающее устройство представляет собой конденсатор смешения с отводом парогазовой смеси, встроенный в верхнюю часть колонны и последовательно соединенный с кожухотрубчатым конденсатором и первым сепаратором-осушителем, который в свою очередь соединен с емкостью и последовательно соединен со струйным эжектором, вихревым эжектором и вторым сепаратором-осушителем, а также насосом подачи рабочей жидкости в эжекторы, выход которого соединен по жидкости с вводами в струйный и вихревой эжекторы, а вход - с подачей рабочей жидкости. Первый из разновысотных боковых отводов целевых дистиллятов расположен на участке, соответствующем температурному приращению (-Δt), равному 140-164°С, а последующие - на участках, соответствующих температурному приращению (-Δt), равному соответственно 77-110°С и 71-81°С или 77-110°С, 71-81°С и 38-48°С по отношению к температуре исходной парогазожидкостной смеси. Технический результат, обеспечиваемый изобретениями, состоит в увеличении глубины переработки нефтяного сырья с получением дополнительных масляных дистиллятов, имеющих стабильно оптимальный состав. 4 н. и 2 з.п. ф-лы, 2 ил., 1 табл.

| СПОСОБ ВАКУУМНОЙ ПЕРЕГОНКИ ЖИДКОГО ПРОДУКТА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2102103C1 |

| УСТАНОВКА ДЛЯ ВАКУУМНОЙ ПЕРЕГОНКИ НЕФТЯНОГО СЫРЬЯ | 1992 |

|

RU2048156C1 |

| СПОСОБ СОЗДАНИЯ ВАКУУМА В ПРОМЫШЛЕННЫХ АППАРАТАХ | 1995 |

|

RU2094070C1 |

| Александров И.А | |||

| Перегонка и ректификация в нефтепереработке | |||

| М.: Химия, 1981, с.186-190, 196-199 | |||

| СПОСОБ РАЗДЕЛЕНИЯ НА ФРАКЦИИ НЕФТЯНЫХ МАСЕЛ, МАЗУТА ИЛИ ГУДРОНА, СПОСОБЫ СОЗДАНИЯ ВАКУУМА И КОНДЕНСАЦИИ ПАРОВ ДИСТИЛЛЯТА С ВЕРХА ВАКУУМНОЙ КОЛОННЫ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБОВ | 1993 |

|

RU2086603C1 |

| МНОГОСТУПЕНЧАТЫЙ СПОСОБ СОЗДАНИЯ ВАКУУМА В ПРОМЫШЛЕННЫХ АППАРАТАХ | 2001 |

|

RU2179877C1 |

| СПОСОБ СОЗДАНИЯ ВАКУУМА В РЕКТИФИКАЦИОННОЙ КОЛОННЕ | 1999 |

|

RU2157825C1 |

| US 5843384 А, 01.12.1998 | |||

| СПОСОБ ФРАКЦИОНИРОВАНИЯ МАЗУТА | 2001 |

|

RU2205856C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСТИЛЛЯТНЫХ ФРАКЦИЙ ПРИ ПЕРВИЧНОЙ ПЕРЕГОНКЕ НЕФТИ | 1993 |

|

RU2098453C1 |

Даты

2006-05-10—Публикация

2005-03-05—Подача