Изобретение относится, в основном, к усовершенствованному зажимному устройству с фиксирующим стержнем для разъемного соединения инструментального узла с опорой для инструмента и, в частности, связано с устройством, имеющим увеличенное усилие зажима.

Зажимные механизмы для разъемного соединения инструментального узла с опорой для инструмента известны в данной области техники. Одним типичным приложением таких механизмов является использование при операциях механической обработки на станках, где инструментальный узел удерживает режущую пластину, которая входит в контакт резания с вращающейся металлической заготовкой и выходит из него. Зажимное устройство позволяет быстро прикреплять различные инструментальные узлы, удерживающие различные режущие пластины, к опоре для инструмента и откреплять их от опоры для инструмента, соединенной, в свою очередь, с устройством, которое управляет движением инструментальных узлов относительно заготовки.

Один из наиболее коммерчески выгодных зажимных механизмов включает в себя корпусной элемент цилиндрической формы, который выполнен с возможностью сопряжения с трубчатым концом инструментального узла и включает в себя отверстия для обеспечения ввода фиксирующих элементов в фиксирующий контакт с выемками, имеющимися в инструментальном узле. Фиксирующие элементы, которые обычно являются сферическими, перемещаются в радиальном направлении сквозь отверстия в корпусном элементе с помощью кулачковых поверхностей, имеющихся на совершающем возвратно-поступательное движение фиксирующем стержне. Примеры такого зажимного механизма приведены в патентах США NN 4708040, 4747735, 4836068 и 4932295, выданных на имя Эриксона (Erickson), каждый из которых переуступлен фирме Кеннаметал Инк., находящейся в Латроубе, штат Пенсильвания, США.

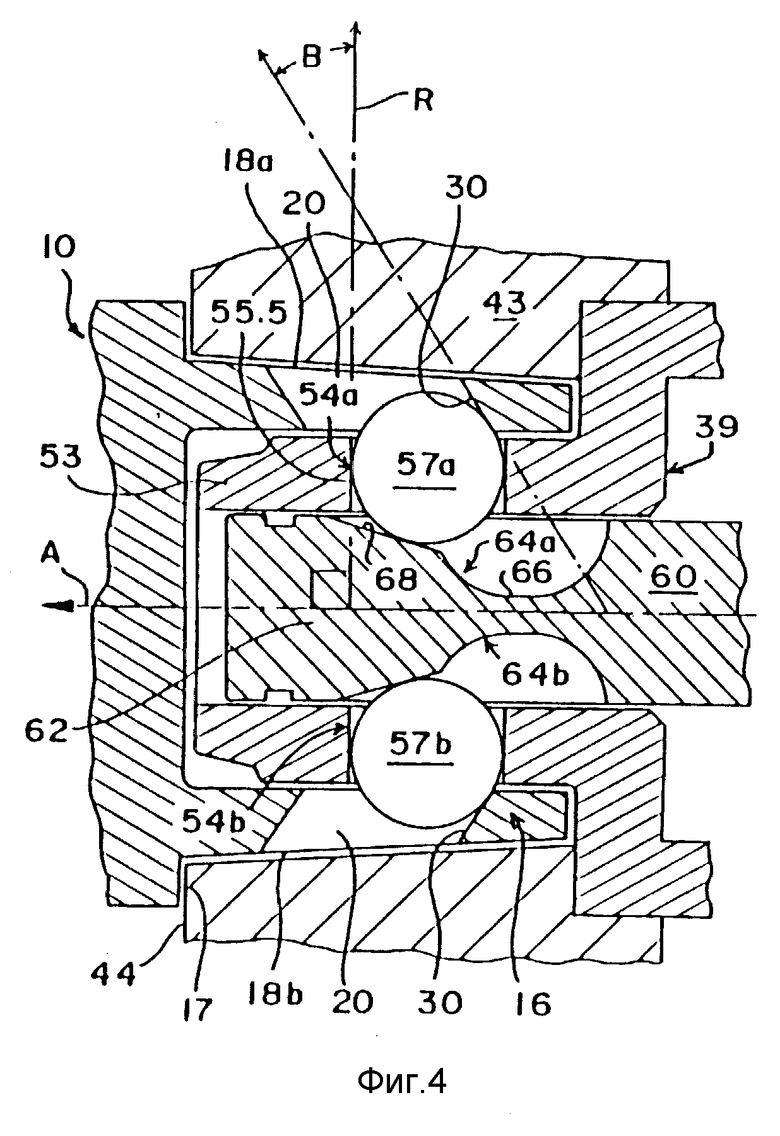

Такой известный зажимной механизм изображен на фиг. 4. Здесь показан поперечный разрез на виде сбоку дальнего конца 62 корпусного элемента 39, который включает в себя отверстие 54а в виде цилиндрического расточенного отверстия, проходящего сквозь стенку корпусного элемента 39. Внутренний диаметр круглого расточенного отверстия, образующего отверстие 54а, близок к наружному диаметру сферического фиксирующего элемента 57а. Совершающий возвратно-поступательное движение фиксирующий стержень 60 включает в себя кулачковую часть 64а, имеющую сферическую впадину 66, которая сужается в скат 68. Когда сферический фиксирующий элемент 57a посажен в выемку 66, а фиксирующий стержень 60 смещен в направлении противодействия отклонению пружин 74 (показанных на фиг. 3) к дальнему концу корпусного элемента 39 с тем, чтобы его упорный фланец 70 находился в положении, изображенном на фиг. 3, сферический элемент 57а находится в нефиксирующем положении. Это нефиксирующее положение позволяет вставить трубчатый хвостовик 16 инструментального узла 10 в кольцевую выемку 59. Однако когда пружины 74 высвобождаются, чтобы оттянуть фиксирующий стержень 60 из этого положения в положение, изображенное на фиг. 4, скат кулачковой части 64а заклинивает и радиально поднимает сферический фиксирующий элемент 57а в показанное фиксирующее положение. В таком положении сферический фиксирующий элемент будет заклинено и фиксировано опираться на наклонную стенку 30 инструментального узла 10.

Хотя способность такого известного фиксирующего механизма быстро, удобно и жестко крепить инструментальный узел к опоре для инструмента доказана, Заявитель обнаружил область, в которой работоспособность такого механизма можно значительно улучшить. В частности. Заявитель обнаружил, что если бы удалось модифицировать зажимной механизм, чтобы увеличить усилие зажима, приложенное к инструментальному узлу, без увеличения оттягивающего усилия, которое набор пружин прикладывает к фиксирующему стержню, то можно было бы использовать набор меньших и более коротких пружин для достижения того же самого усилия зажима. Такой набор меньших пружин способствовал бы выгодному укорочению кожуха инструмента, что в свою очередь сделало бы инструментальную систему, включающую в себя зажимной механизм, проще и удобнее в эксплуатации в рабочей зоне. Кроме того, можно было бы увеличить срок службы пружин, используемых в наборе (обычно являющихся тарельчатыми пружинами). Вместо этого, если использовался набор пружин обычного размера, можно было бы увеличить усилие зажима между зажимным механизмом и инструментальным узлом, что в свою очередь должно увеличить жесткость инструмента и повысить точность операции резания.

Очевидно, что было бы весьма выгодно, если бы удалось обнаружить способ увеличения усилия зажима, которое такой зажимной механизм создает относительно инструментального узла при заданном оттягивающем усилии на фиксирующем стержне, чтобы обеспечить возможность либо использования набора малых пружин с вытекающим отсюда уменьшением габаритов кожуха инструмента, либо увеличения жесткости инструмента и точности резания при использовании набора пружин обычного размера. В идеале такое решение, увеличивающее усилие зажима, должно потребовать лишь минимального видоизменения форм существующих деталей, так что обычный зажимной механизм вышеуказанного типа можно было бы без затруднений преобразовать в усовершенствованный механизм при минимальном объеме разборки и машинной обработки на станках.

Вообще говоря, изобретение заключается в зажимном механизме для разъемного соединения инструментального узла с опорой для инструмента с увеличенным усилием зажима, удовлетворяющем всем вышеупомянутым критериям.

Предлагаемый зажимной механизм содержит по меньшей мере один фиксирующий элемент, который может быть выполнен в виде сферы, корпусной элемент, выполненный с возможностью сопряжения с инструментальным узлом и имеющий отверстие для подвода фиксирующей сферы сквозь его стенку, фиксирующий стержень, выполненный с возможностью возвратно-поступательного движения внутри корпусного элемента вдоль продольной оси и имеющий кулачковую часть для перемещения фиксирующей сферы через отверстие корпуса в положение заклинивающего и фиксирующего контакта со стенкой инструментального узла, причем стенки отверстия корпусного элемента не цилиндрические, т.е. не ортогональны продольной оси фиксирующего стержня, а вместо этого наклонены относительно линии, проходящей в радиальном направлении от этой оси, для увеличения усилия фиксирующего и заклинивающего контакта между фиксирующим элементом и инструментальным узлом.

Такой наклон стенок отверстий увеличивает усилие заклинивающего контакта посредством увеличения передаточного отношения между фиксирующей сферой и стенкой инструментального узла, который контактирует с этой сферой, когда она принудительно перемещается наружу в радиальном направлении кулачковой частью фиксирующего стержня. В предпочтительном конкретном варианте осуществления стенки отверстия наклонены под углом примерно от 5o до 20o относительно линии, проходящей в радиальном направлении от оси фиксирующего стержня, а более предпочтительно - под углом от 7o до 15o относительно этой радиальной линии. Поскольку стенка инструментального узла, которая контактирует с фиксирующей сферой, находится в контакте под углом примерно от 50o до 60o относительно этой радиальной линии, фиксирующая сфера заклинивает стенку инструментального узла под меньшим углом, увеличивая тем самым передаточное отношение, связанное с ее контактом с инструментальным узлом.

Поскольку изобретение можно внедрить в известный зажимной механизм путем простой расточки отверстий корпусного элемента под углом, не кратным прямому, относительно оси вращения корпусного элемента, в противоположность ортогональной расточке, изобретение можно легко внедрить в существующие зажимные механизмы при минимальном количестве операций механической обработки на станках. Более того, поскольку внедрение изобретения в зажимной механизм увеличивает усилие зажима на 30%, изобретение позволяет использовать наборы меньших пружин со всеми их преимуществами уменьшения кожуха и увеличения долговечности.

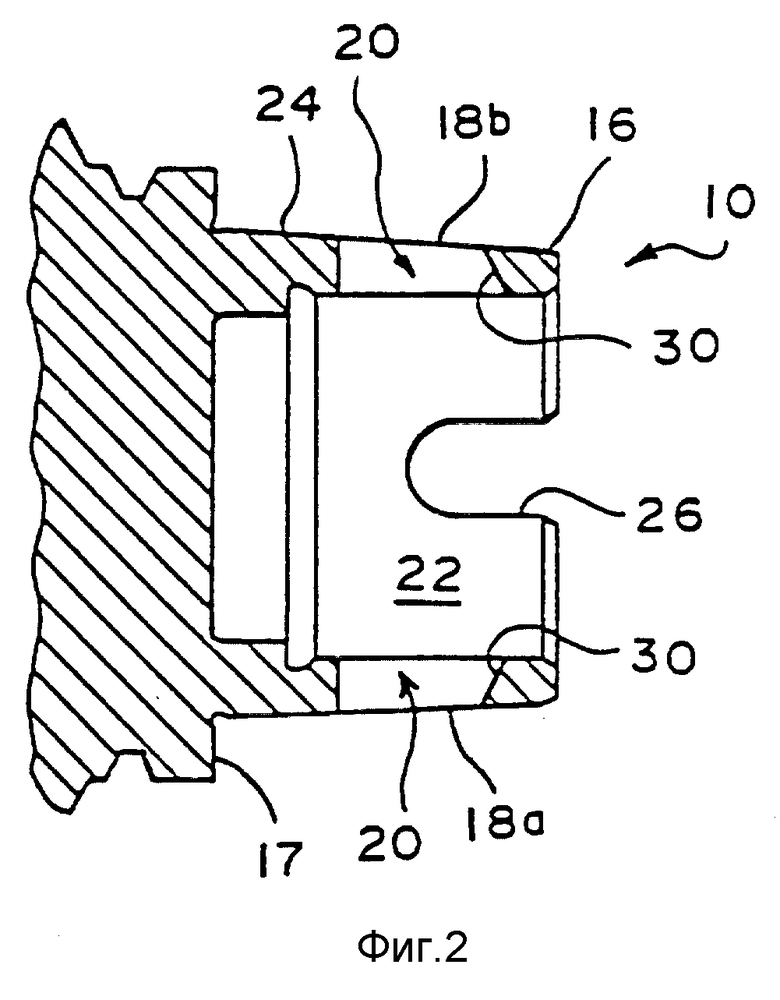

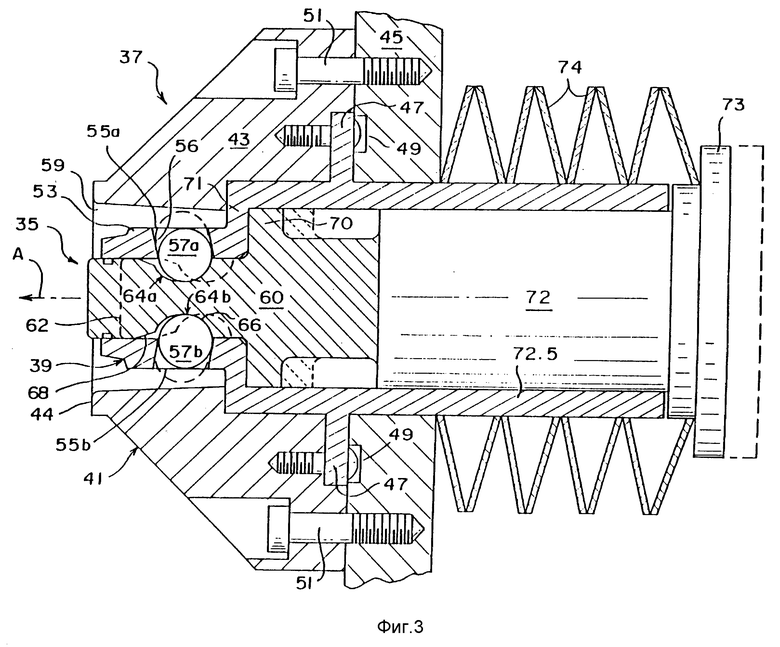

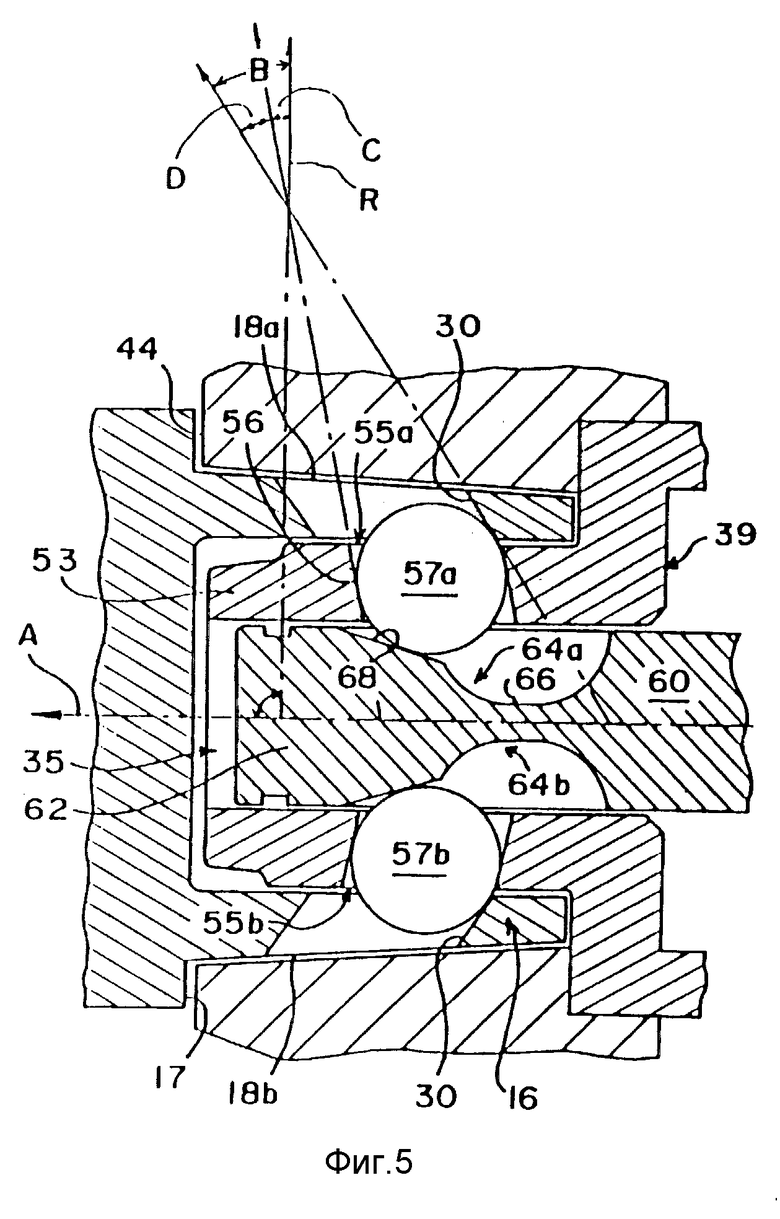

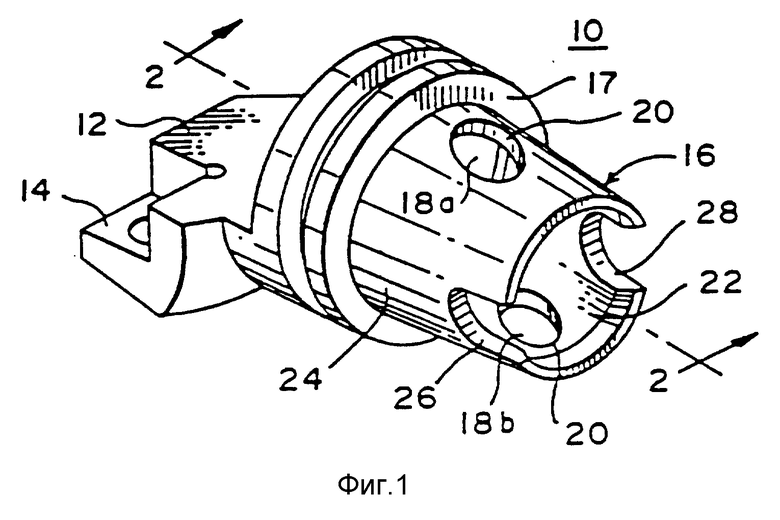

На фиг. 1 показано перспективное изображение инструментального узла такого типа, что он крепится зажимным механизмом, соответствующим изобретению, на фиг. 2 показан поперечный разрез на виде сбоку инструментального узла, изображенного на фиг. 1, вдоль линии 2-2, на фиг. 3 показан поперечный разрез на виде сбоку зажимного механизма, соответствующего изобретению, который обеспечивает разъемное соединение инструментального узла, изображенного на фиг. 1 и 2, с опорой для инструмента, на фиг. 4 показан увеличенный поперечный разрез на виде сбоку известного зажимного механизма, соединяющего инструментальный узел с опорой для инструмента, на фиг. 5 показан увеличенный поперечный разрез на виде сбоку зажимного механизма, соответствующего изобретению, соединяющего инструментальный узел с опорой для инструмента, иллюстрирующий, в частности, как наклон отверстий корпусного элемента увеличивает усилия заклинивания и зажима между фиксирующими сферами и наклонными стенками инструментального узла.

Обращаясь теперь к фиг. 1 и 2, отмечаем, что инструментальный узел 10, используемый совместно с зажимным механизмом, соответствующим изобретению, имеет передний конец 12 для удержания режущего инструмента и задний трубчатый хвостовик 16 для соединения с опорой для инструмента. Передний конец 12 включает в себя выемку или карман 14, которая является обычной в конструкции для размещения режущей пластины, подвергаемой периодической круговой подаче, фиксирующего кронштейна и клина (не показаны). На стыке между передним концом 12 и трубчатым хвостовиком 16 находится кольцевая упорная поверхность 17 для контакта с кольцевой поверхностью опоры для инструмента, когда инструментальный узел соединен с такой опорой посредством зажимного механизма. Упорная поверхность 17 является плоской и ориентирована ортогонально по отношению к оси вращения трубчатого хвостовика 16.

Как показано на фиг. 2, трубчатый хвостовик 16 предпочтительно выполнен как единое целое с передним концом 12 инструментального узла 10 из одного куска стали и имеет форму усеченного конуса. Хвостовик 16 включает в себя пару противолежащих отверстий 18a,b для размещения сферических фиксирующих элементов зажимного механизма, которые описаны ниже. Стенки 20 отверстий 18a, b не полностью цилиндрические по своей окружности, а вместо этого включают в себя наклонные части 30 стенок (как показано на фиг. 2) для облегчения фиксирующего контакта между хвостовиком 16 и сферическими фиксирующими элементами зажимного механизма. Внутренняя поверхность 22 трубчатого хвостовика 16 по существу цилиндрическая по форме, чтобы обеспечить плотное сопряжение с наружной поверхностью корпусного элемента фиксирующего механизма, краткое описание которого будет приведено. Наружная поверхность 24 хвостовика имеет форму усеченного конуса в целях центрирования и придания жесткости соединению между инструментальным узлом 10 и опорой для инструмента. Ортогонально относительно противолежащих отверстий 18a,b расположены выравнивающие пазы 26 и 28. Эти пазы 26, 28 посажены на выступающие шпонки (не показаны), имеющиеся в корпусном элементе 39 зажимного механизма, для гарантии выравнивания между отверстиями 18a,b и сферическими фиксирующими элементами зажимного механизма.

Обращаясь теперь к фиг. 3, отмечаем, что, как показано, зажимной механизм 35 расположен в корпусе 37 опоры для инструмента. Зажимной механизм включает в себя корпусной элемент 39 цилиндрической формы, установленный внутри корпуса 41, образованного соединительным элементом 43. Соединительный элемент 43 оканчивается на его дальнем конце кольцевой упорной поверхностью 44, которая находится напротив упомянутой ранее упорной поверхности 17 инструментального узла 10, когда они соединены. Корпус 37 опоры для инструмента также имеет опорную плиту 45, расположенную позади соединительного элемента 43. Корпусной элемент 39 крепится к корпусу 41 с помощью кольцевого фланца 47, прикрепленного к соединительному элементу 43 болтами 49. Соединительный элемент 43, в свою очередь, прикреплен к опорной плите 45 посредством болтов 51. Таким образом корпусной элемент 39 остается неподвижным относительно фиксирующего стержня 60 во время работы зажимного механизма. 35, краткое описание которого будет приведено.

Дальний конец 53 корпусного элемента 39 включает в себя пару противолежащих отверстий 55a, b для того, чтобы фиксирующие элементы в виде сфер 57a,b могли занять положение, показанное пунктиром. Важно отметить, что стенки отверстий 55a, b не являются цилиндрическими расточенными отверстиями, стенки которых расположены под прямыми углами к оси A. Они скорее являются расточенными отверстиями, стенки 56 которых наклонены относительно линии, проходящей в радиальном направлении от оси A (которая также является осью перемещения фиксирующего стержня 60). Как более подробно будет описано ниже, такой наклон стенок отверстия увеличивает фиксирующие и заклинивающие усилия, которые фиксирующие сферы 57a,b прикладывают к наклонным стенкам 30 инструментального узла 10. Как показано пунктирными изображениями фиксирующих сфер 57a,b, наклон этих стенок 56 заставляет сферы перемещаться немного вдоль оси, а также в радиальном направлении во время операции фиксации.

Кроме корпусного элемента 39 и фиксирующих сфер 57a,b зажимной механизм 35, соответствующий изобретению, дополнительно включает в себя фиксирующий стержень 60, который совершает возвратно-поступательное движение вдоль оси A из нефиксирующего положения, изображенного на фиг. 3, в положение, показанное пунктиром на том же чертеже. Фиксирующий стержень 60 имеет дальний конец 62, расположенный концентрично внутри и выполненный с возможностью скольжения относительно дальнего конца 53 корпусного элемента 39. Дальний конец 62 включает в себя противолежащие кулачковые части 64 для перемещения фиксирующих сфер 57 в основном в радиальном направлении и в положение фиксирующего контакта с инструментальным узлом 10. С этой целью каждая из кулачковых частей 64 включает в себя впадину 66, которая по форме является частично дополняющей фиксирующие сферы 57, и скат 68, проходящий от одной стороны впадины 66 к дальнему концу 62 стержня 60. Ближний конец фиксирующего стержня 60 включает в себя цилиндрический шток 72, который совершает возвратно-поступательное скольжение в ближнем конце 72.5 корпусного элемента 39. Шток 72 фиксирующего стержня 60 оканчивается держателем 73 пружины, который, как показано, может принимать форму кольцевого фланца. Пружины могут принимать вид тарельчатых пружин 74, расположенных с возможностью скольжения и концентрически вокруг наружной поверхности ближнего конца 72.5 корпусного элемента между плитой 45 и держателем 73. Эти пружины 74 обычно сжаты, чтобы прикладывать продольно ориентированное усилие растяжения к фиксирующему стержню 60, так что фиксирующий стержень отклоняется в отведенное положение (показанное пунктиром), которое вызывает перевод фиксирующих сфер 57a,b в фиксирующее положение, изображенное пунктиром.

Теперь работа предлагаемого технического решения будет описана со ссылками на фиг. 4 и 5. Как указано ранее, на фиг. 4 изображен известный фиксирующий механизм, в котором стенки 55.5 отверстий 54a,b в корпусном элементе 39 цилиндрические, являясь параллельными линии R, проходящей в радиальном направлении от оси A. В таком зажимном механизме, когда фиксирующий стержень 60 отводится сжатыми тарельчатыми пружинами 74, фиксирующие сферы 57a,b смещаются в радиальном направлении участком 68 ската кулачковых частей 64a,b. После смещения фиксирующие сферы 57a,b вступают в фиксирующий контакт с наклонными стенками 30, которые образуют часть отверстий 18a,b инструментального узла 10. В таком фиксирующем механизме стенка 30 инструментального узла 10 наклонена под углом B относительно радиальной линии R, составляющим примерно от 30o до 40o, а наиболее предпочтительно - 35o. Поскольку стенки 55.5 отверстий 54a,b параллельны радиальной линии R, ближние части фиксирующих сфер 57a,b находятся в заклинивающем и фиксирующем контакте с наклонными стенками 30 под углом В, показанным как угол 35o.

В отличие от этого, в зажимном механизме, соответствующем изобретению, показанном на фиг. 5, стенки 56 отверстий 55a,b корпусного элемента 39 наклонены под углом C относительно линии R, проходящей в радиальном направлении от оси A. В предпочтительном конкретном варианте осуществления угол C составляет от 5o до 20o, а наиболее предпочтительно - от 10o до 15o. Следовательно, когда скат 68 каждой из кулачковых частей 64a,b фиксирующего стержня 60 выталкивает фиксирующие сферы 57a,b в радиальном направлении наружу к инструментальному узлу 10, наклонные стенки 56 отверстий 55a,b направляют сферы к наклонным стенкам 30 инструментального узла 10 не под углом B, составляющим приблизительно 35o, а под меньшим углом D, составляющим примерно от 15o до 25o, а наиболее предпочтительно - 20o. Меньший угол контакта (т.е. 20o, а не 35o) между ближним концом фиксирующих сфер 57a,b и наклонной стенкой 30 инструментального узла 10 создает большее передаточное отношение при заклинивающем воздействии между закругленной поверхностью сфер 57a,b и наклонными стенками 30 инструментального узла 10. Это большее передаточное отношение приводит к усилию зажима, которое процентов на 30 выше, чем усилие зажима, создаваемое известным зажимным механизмом, изображенным на фиг. 4, при использовании одного и того же количества тарельчатых пружин 74 одинакового типа. Вместо этого, зажимной механизм 35, изображенный на фиг. 5, можно наделить способностью создавать усилие зажима той же величины, что и у зажимного механизма, изображенного на фиг. 4, при наличии набора пружин, содержащего либо меньшее количество тарельчатых пружин 74, используемых в наборе пружин, путем уменьшения величины напряжения и усталости, которую пружины 74 должны передавать фиксирующему стержню 60 для создания приемлемых усилий зажима.

Хотя это изобретение описано применительно к конкретному варианту осуществления, специалистам в данной области техники будут очевидны различные переработки, модификации и изменения изобретения. Все такие изменения, дополнения и модификации следует рассматривать как находящиеся в рамках объема притязаний изобретения, который ограничен только прилагаемой формулой изобретения.

Устройство предназначено для разъемного соединения инструментального узла с опорой с увеличенным усилием зажима при механической обработке деталей. Оно включает в себя корпус, пару противолежащих сфер внутри корпуса и цилиндрический корпусной элемент, установленный с возможностью сопряжения с инструментальным узлом. Корпусной элемент имеет пару противолежащих отверстий для перевода сфер из фиксирующего положения в нефиксирующее положение. Перемещение сфер осуществляют с помощью фиксирующего стержня, установленного с возможностью возвратно-поступательного движения внутри корпусного элемента вдоль оси устройства. На фиксирующем элементе выполнены кулачковые части, направляющие сферы сквозь отверстия корпусного элемента в положение заклинивающего контакта с противолежащими наклонными стенками отверстий в инструментальном узле. Стенки отверстий корпусного элемента наклонены относительно линии, проходящей в радиальном направлении относительно оси фиксирующего стержня, чтобы уменьшить угол между стенкой отверстия и стенкой инструментального узла. Такой наклон увеличивает усилие заклинивающего и фиксирующего контакта между сферами и наклонными стенками инструментального узла. 4 с. и 9 з.п.ф-лы, 5 ил.

| US 4708040 A, 24.11.87 | |||

| US 4836068 A, 06.06.89 | |||

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

| Быстросменный сверлильный патрон для крепления инструментальной оправки | 1987 |

|

SU1425968A1 |

| ]Ш1ВШ!Н]:Х[гПЕГШ[ БИБЛИОТЕКА " ] | 0 |

|

SU380398A1 |

| КРЕПЛЕНИЯ КОНЦЕВЫХ ФРЕЗ | 0 |

|

SU246287A1 |

Авторы

Даты

1999-06-27—Публикация

1996-02-05—Подача