Изобретение относится к специальному машиностроению (гражданскому и военному) и может быть использовано в других областях техники, требующих защиты конструкций от воздействия импульсных сосредоточенных и распределенных нагружений высокой интенсивности (осколки гранат, минный подрыв, пуля, снаряд и др.).

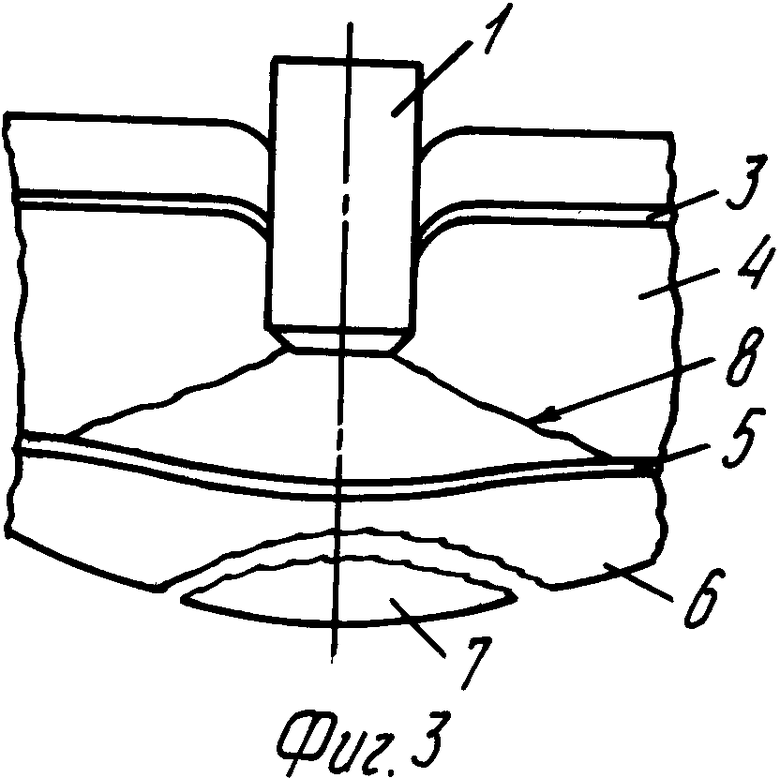

Материалы, используемые для этих целей, называют броневыми. В качестве броневых алюминиевых сплавов в настоящее время широко используются свариваемые сплавы системы Al-Zn-Mg практически линейно возрастает с ростом суммарного содержания основных легирующих элементов (N+Mg) (см. фиг. 1, а также рис. 72 в книге Елагин В.И. Легирование деформируемых алюминиевых сплавов переходными металлами. М: Металлургия, 1975).

В настоящее время отсутствуют опубликованные сведения по алюминиевым броневым сплавам, используемым в отечественном машиностроении. Из броневых сплавов, используемых в изделиях зарубежной техники, известны сплавы 7039 (США), E74S (7017) (Англия), 7020 (Франция) и др. Максимальное содержание (Zn+mg) этих сплавах составляет соответственно 8,8; 7,8; 6,4% (весовых), что обеспечивает им достаточно высокую твердость (HB=135) (см. журнал "Aluminium", 1977, j. 53, H7, p. 241-426).

Сравнительный анализ химического состава отечественных сплавов 1901, 1903, 1931 показывает, что эти сплавы аналогичны сплавам 7017 и 7039 (см. табл. 1). Поэтому все нижеизложенные доводы, относящиеся к свойствам сплавов 7017 и 7039, будут справедливы для отечественных сплавов в случае их использования в качестве броневых.

Дальнейшее повышение твердости плит из сплавов типа 7039, 7017 за счет повышения суммарного содержания (Zn+Mg) не приводит к росту уровня броневых свойств из-за образующихся при их обстреле отколов с тыльной стороны и расколов плиты вследствие снижения пластических свойств сплавов (фиг. 2).

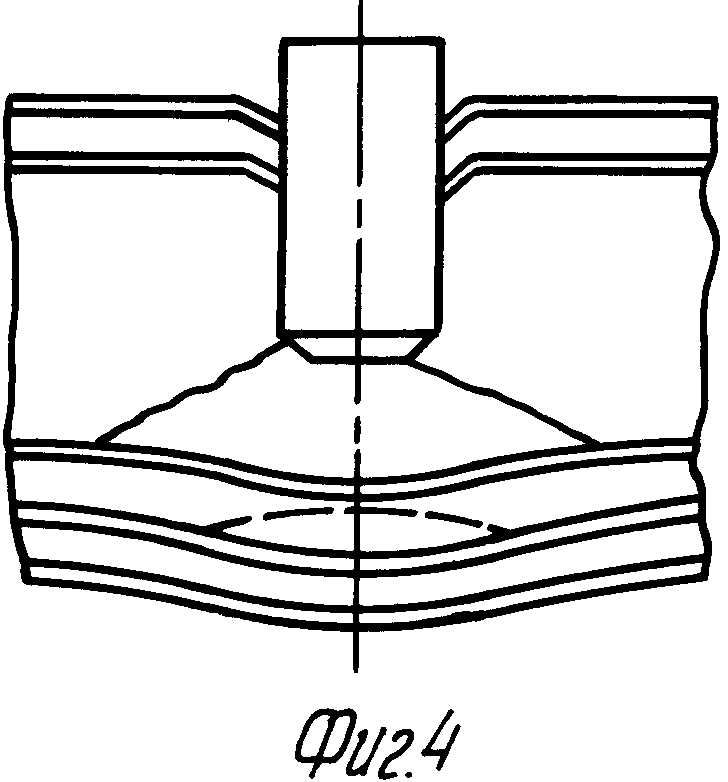

Для обеспечения повышенного уровня броневых свойств разработана алюминиевая композиционная броня, включающая лицевой слой твердостью 150 ед. по Бринелю (HB= 150) из свариваемого сплава системы Al-Zn-Mg толщиной 20% от толщины брони (плиты); срединный слой твердостью 180 ед. по Бринелю (HB= 180), изготовленный из несвариваемого сплава системы Al-Zn-Mg-Cu, толщиной 55% от толщины плиты, и тыльного слоя твердостью 150 HB, толщиной 20% от толщины плиты, изготовленного из свариваемого сплава системы Al-Zn-Mg. Между этими слоями расположены тонкие (2,5% от толщины брони) слои из технически чистого алюминия (фиг. 3).

Разработанная композиционная броня имеет преимущество по уровню бронестойкости перед броней из гомогенных сплавов 7017, 7039, 7020 на 4-20% в зависимости от условий испытаний (см. журнал "International Defense Review", 188, v. 21, n, 12, p. 1657-1658 (прототип)).

К недостаткам рассмотренной композиционной брони следует отнести:

1. Использование в качестве лицевого и тыльного слоев сплава системы Al-Zn-Mg с твердостью HB=150 ед. и, следовательно, содержание (Zn+Mg) более 6,5% (весовых) (фиг. 1) производит к снижению их коррозионной стойкости под действием механических напряжений (особенно в сварных конструкциях) (см. Елагин В. И. Захаров В.В. Дриц А.М. Структура сплавов системы Al-Zn-Mg. М: Металлургия, 1982, с. 9).

Использование высокопрочного несвариваемого, но коррозионно стойкого сплава системы Al-Zn-Mg-Cu в качестве срединного слоя (55% от толщины брони) приводит:

к усложнению конструкции сварных соединений. Статические и динамические напряжения, возникающие от действия внутренних и внешних сил, воспринимаются через наружные слои (лицевой и тыльный), изготовленные из свариваемых сплавов. Это приводит к повышенному уровню напряжений в них, снижению сопротивления коррозионным разрушениям, и, соответственно, снижению эксплуатационной надежности сварной конструкции.

для обеспечения удовлетворительной прочности сварного соединения слои из свариваемых материалов должны иметь относительно большую толщину (часто более толстую, чем необходимо из соображений обеспечения максимальной бронестойкости плиты).

Увеличение толщины свариваемых слоев (менее прочных) происходит за счет уменьшения толщины срединного (более прочного) слоя, что приводит к снижению средней прочности плиты и, соответственно, снижению уровня ее бронестойкости.

3. Для дальнейшего повышения уровня бронестойкости слоистой плиты необходимо повышение ее твердости, что может быть достигнуто повышением твердости отдельных слоев, составляющих плиту, в частности наружных. Однако при испытаниях таких плит на противопульную стойкость при приближении пули (остроголовой) к тыльной поверхности плиты даже в случае ее непробития образуются сквозные трещины глубиной до 10% от толщины плиты (фиг. 5). Такие трещины являются браковочным признаком для брони. В этом случае увеличение твердости тыльного слоя не приводит к повышению уровня бронестойкости такой слоистой плиты. Следует заметить, что зарождение трещин в тыльном слое происходит с его наружной поверхности.

4. При большой интенсивности импульсного нагружения, например при испытаниях тупоголовым снарядом, характер разрушения слоистой плиты изменяется по сравнению с разрушениями при испытаниях пулей. В результате таких нагрузок глубина тыльных отколов при недостаточном запасе пластичности достигает половины толщины алюминиевой гомогенной плиты (фиг. 2). В слоистой плите характер образования тыльного откола вследствие наличия высокопластичной промежуточной прослойки значительно изменяется (рис. 3). Основная его часть "блокируется" пластичной прослойкой.

Однако вследствие высоткой интенсивности нагружения при недостаточном запасе пластичности в тыльном слое образуется откол (фиг. 3). Запас пластичности алюминиевых сплавов системы Al-Zn-Mg с увеличением твердости (за счет термообработки) снижается. Таким образом, увеличение твердости тыльного слоя может приводить к снижению уровня броневых свойств слоистой плиты.

Целью изобретения является обеспечение высокой броневой и коррозионной стойкости слоистой плиты из алюминиевых сплавов при минимальном весе, а также обеспечение высокой эксплуатационной надежности сварных конструкций, изготовленных с использованием слоистых алюминиевых плит.

Повышение коррозионной стойкости слоистой алюминиевой плиты достигается за счет нанесения на поверхности лицевого и тыльного слоев тонких слоев из технически чистого алюминия надслоя и подслоя, соответственно, толщиной (0,01-0,03)H, где H толщина брони. Технически чистый алюминий обладает высокой коррозионной стойкостью и предохраняет от коррозии нижележащие слои.

Повышение уровня бронестойкости слоистой плиты достигается:

за счет уменьшения толщины лицевого слоя до (9±5%) от толщины и, соответственно, увеличения толщины срединного (более прочного) слоя, что приводит к увеличению средней прочности (твердости) плиты;

за счет исключения возможности образования сквозных трещин (отколов) со стороны тыльного слоя вследствие нанесения на его наружную поверхность подслоя из алюминия. Вследствие высокой пластичности этот подслой препятствует зарождению трещин с тыльной поверхности при различных видах нагружений со стороны лицевого слоя плиты;

за счет повышения пластичности тыльного слоя при сохранении (или увеличении) его твердости. Повышение пластичности тыльного слоя достигается путем введения в его середину прослойки толщиной 1-3% от толщины плиты, изготовленной из алюминия. Введение такой прослойки тормозит развитие трещин (отколов) в этом слое, что приводит к значительному повышению его пластичности. Так, ударная вязкость образцов aн с мягкой промежуточной прослойкой в зависимости от места нанесения надреза 2-6 раз выше, чем у образцов без мягкой прослойки. Вследствие повышения пластичности тыльного слоя не образуются тыльные отколы и, соответственно, повышается уровень бронестойкости. Толщина тыльного слоя уменьшена до 15±8% от толщины плиты. Допуски на толщины слоев ±5% для лицевого и ±8% для тыльного являются технологическими.

Использование свариваемых сплавов как в лицевом, так и в тыльном слоях, исключает какие-либо осложнения по сравнению с монометаллическими плитами при изготовлении сварных конструкций.

Это обеспечивает возможность их изготовления при благоприятном распределении (пониженный уровень) напряжения по толщине плиты, тем самым повышая ее сопротивление коррозионным разрушениям и таким образом повышая эксплуатационную надежность сварных конструкций.

На фиг. 1 показана зависимость твердости плит из сплавов системы Al-Zn-Mg в зависимости от суммарного содержания (Zn+Mg).

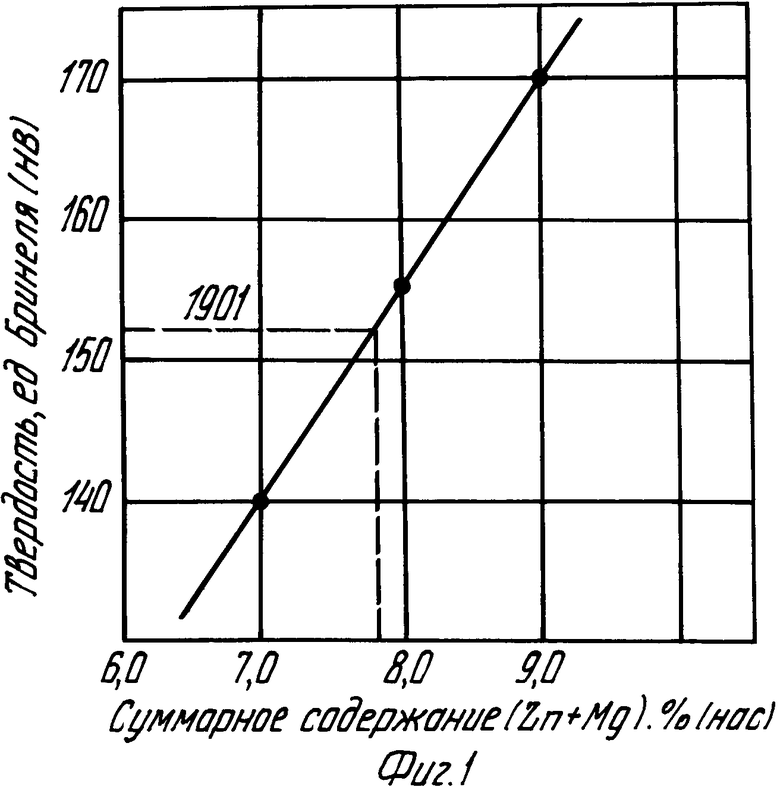

На фиг. 2-5 схемы разрушения гомогенных и слоистых плит при их взаимодействии с остроголовым ударником (пуля) (фиг. 5) и тупоголовым ударником (снаряд) с высокой интенсивностью нагружения (фиг. 4).

Из приведенной на фиг. 1 зависимости HB=f(Zn+Mg) видно, что сплавы системы Al= Zn= Mg с твердостью HB более 140 имеют суммарное содержание (Zn+Mg) более 7,0 мас. Такие сплавы обладают пониженным сопротивлением коррозионным разрушениям под действием напряжений и для обеспечения их надежной работы в напряженных конструкциях требуют разработки мероприятий, направленных на повышение коррозионной стойкости.

Из приведенных на фиг. 2-5 схем видно, что при взаимодействии ударника 1 (тупоголовый снаряд) с монометаллической преградой образуются тыльные отколы, глубина которых достигает половины толщины плиты (фиг. 2).

Характер разрушения слоистой плиты (фиг. 3, прототип) при взаимодействии с аналогичными ударниками существенно изменяется. Так, вследствие наличия в слоистой плите высокопластичной промежуточной прослойки 3 практически исключаются случаи раскола плиты, так как образующиеся при ударе снаряда лицевые трещины тормозятся этой прослойкой. Одновременно трещина 8 в срединном слое 4 (фиг. 3) не может сформировать глубокий тыльный откол вследствие ее торможения слоем 5.

В это же время в тыльном слое 6 образуется тыльный откол 7, глубина которого достигает более половины толщины тыльного слоя.

При прохождении через рассматриваемую слоистую преграду остроголового ударника (пули) часто образуется тыльная трещина 2 (фиг. 5). Эта трещина, как отмечалось ранее, образуется на наружной поверхности тыльного слоя.

Введение в плиту в середину тыльного слоя пластичной алюминиевой прослойки, а также тонких пластичных слоев на наружные поверхности слоистой плиты, изменяет характер образования трещин в слоистой плите (фиг. 4): при испытаниях тупоголовым снарядом не образуются тыльные отколы, а при испытаниях пулей не образуются трещины со стороны тыльного слоя.

Для сравнительной оценки коррозионных и броневых свойств предлагаемых плит были изготовлены два типа опытных плит номинальной толщиной 40 мм: тип 1 трехслойные плиты (аналог предлагаемых плит); тип 2 трехслойные плиты (аналог прототипа).

В качестве основного (срединного) слоя обоих типов использовался сплав марки 1931. В качестве лицевого и тыльного слоев сплав 1901 для плит типа 1 и 1903 для типа 2 (табл. 1).

В качестве промежуточных и наружных слоев использовался сплав марки А5.

Броневые свойства определялись путем обстрела плит пулей Б32 кал.7,62 мм по нормали (угол между траекторией полета пули и нормалью к плите α=0) с определением предельной скорости кондиционных поражений (Vпкп), а также при обстреле снарядом (тупоголовым) БЩ калибра 30 мм под углом 68o (угол между траекторией полета снаряда и нормалью к плите a=68o) с определением скорости кондиционных поражений (Vпкп).

Коррозионные свойства плит оценивались путем периодического погружения образцов в морскую воду с последующей оценкой характера коррозионного поражения.

Из приведенных в табл. 2 результатов испытаний видно, что предлагаемая броня имеет преимущество перед известной по уровню броневых свойств при испытаниях как пулей (1), так и снарядом (2):

Из приведенных в табл. 3 результатов испытаний видно, что наличие в предлагаемых плитах поверхностных слоев из алюминия существенно повышает их сопротивление коррозионным разрушениям.

Таким образом, использование предлагаемых плит в качестве брони позволит повысить уровень броневых свойств изделий при одновременном повышении их уровня коррозионной стойкости, а вследствие использования в них только свариваемых сплавов повысить уровень их эксплуатационной надежности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЛОИСТАЯ ПЛИТА НА ОСНОВЕ АЛЮМИНИЯ ДЛЯ ПРОТИВОПУЛЬНОЙ СВАРНОЙ БРОНИ | 2008 |

|

RU2371660C1 |

| СВАРИВАЕМЫЙ АЛЮМИНИЕВЫЙ СПЛАВ ДЛЯ БРОНИ | 2013 |

|

RU2536120C1 |

| СЛОИСТАЯ БРОНЕВАЯ ПЛИТА НА ОСНОВЕ АЛЮМИНИЕВЫХ СПЛАВОВ (ВАРИАНТЫ) | 2010 |

|

RU2447392C2 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ ДЛЯ СВАРИВАЕМОЙ БРОНИ | 2007 |

|

RU2349664C1 |

| СВАРИВАЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ ДЛЯ СЛОИСТОЙ АЛЮМИНИЕВОЙ БРОНИ | 1992 |

|

RU2044098C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОЙ ПЛИТЫ НА ОСНОВЕ АЛЮМИНИЯ ДЛЯ ПРОТИВОПУЛЬНОЙ СВАРНОЙ БРОНИ | 2010 |

|

RU2457422C2 |

| Слоистая бронеплита | 2016 |

|

RU2613968C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ ДЛЯ ПРОТИВОМЕТЕОРИТНОЙ ЗАЩИТЫ | 2016 |

|

RU2654224C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ БРОНЕВОЙ КОМПОЗИЦИИ | 2007 |

|

RU2340434C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2004 |

|

RU2280705C2 |

Разработаны слоистые плиты из алюминиевых сплавов для брони. Плиты предназначены для использования в конструкциях, подвергаемых импульсным нагружениям высокой интенсивности (пуля, снаряд, минный подрыв и др.). Разработанные плиты обеспечивают повышенный на 6-9% уровень бронестойкости по сравнению с известными слоистыми алюминиевыми плитами. 3 табл., 5 ил.

Слоистая плита на основе алюминия для брони, включающая лицевой и тыльный слои, изготовленные из свариваемого алюминиевого сплава, срединный слой, а также промежуточные прослойки из технически чистого алюминия, отличающаяся тем, что она дополнительно снабжена надслоем, расположенным над лицевым слоем и подслоем, расположенным под тыльным слоем, выполненными из технически чистого алюминия толщиной 1 3% толщины плиты, при этом лицевой слой выполнен толщиной 4 13% от толщины плиты, срединный слой выполнен из свариваемого алюминиевого сплава твердостью не менее 165 НВ, а тыльный слой выполнен толщиной 7 23% от толщины плиты и снабжен дополнительной срединной прослойкой из технически чистого алюминия толщиной 1 3% толщины плиты.

| US, Prof | |||

| Ettore di Russo "Aluminium composite armour", "International Defense Review", Empresa National Santa Barbara, v | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Центробежный карбюратор | 1924 |

|

SU1657A1 |

Авторы

Даты

1998-01-20—Публикация

1997-01-28—Подача