Изобретение относится к области металлургии сплавов на основе алюминия, в частности к алюминиевому сплаву на основе системы Al-Mg-Mn, применяемому для изготовления броневых полуфабрикатов и изделий из него, используемых в авиа- и судостроении, в производстве наземных бронированных транспортных средств и других объектов гражданского и специального назначения.

Наибольшее применение при изготовлении броневых полуфабрикатов и изделий из него получили алюминиевые сплавы двух систем: Al-Zn-Mg (В.И.Елагин, В.В.Захаров, А.М.Дриц Структура и свойства сплавов системы Al-Zn-Mg, М.: Металлургия, 1982, с.210) и Al-Mg-Mn (Алюминий. Свойства и физическое металловедение. Под ред. Дж.Е.Хэтча, М.: Металлургия, 1989, с.356).

В соответствии с военными стандартами США: MIL-А-46027 F (MR) и MIL-А-46063 Е (копии стандартов можно получить в отделе заказов стандартизированных документов по адресу: Standartization Documents Order Desk, Bidg. 4D, 700 Robbins Avenue, Philadelphia, PA 19111-5094, утверждены для общего пользования без каких-либо ограничений) броневые полуфабрикаты из сплавов на основе алюминия должны выдерживать баллистическое воздействие двух различных типов снарядов, выпущенных под заданным углом к цели. Один из них - это бронебойный снаряд (тип АР), используемый для сквозного пробивания брони, отличительной чертой которого является заостренный ударный конец. Другой - это осколочный снаряд (тип FS), характеризующийся затупленным ударным концом и вследствие этого имеющий тенденцию к созданию разлетающихся осколков с внутренней стороны брони, даже если снаряду не удается ее пробить. Поэтому скорости, меньшие скорости пробивания, должны учитываться при испытаниях брони снарядом типа FS.

Как показывает практика, алюминиевые сплавы одной системы, используемые для изготовления брони, превосходящие алюминиевые сплавы другой системы в случае одного типа снаряда, могут уступать алюминиевым сплавам той же системы в случае другого типа снаряда.

Броневые полуфабрикаты и изделия из них должны обладать оптимальным сочетанием определенных свойств, а именно обладать прочностными характеристиками, достаточными для обеспечения требуемого баллистического уровня защиты и иметь вязкую структуру металла и повышенные показатели пластичности, совокупность которых позволит снизить либо исключить образование разлетающихся осколков с внутренней стороны брони и тем самым обеспечить повышенные эксплуатационные характеристики для обоих типов снарядов.

Кроме того, немаловажное значение имеет стабильность этих свойств во времени.

Следует отметить, что броневые полуфабрикаты и изделия из них из сплавов на основе алюминия используются не только там, где требуется сопротивление баллистическому воздействию, но также в тех случаях, когда важными факторами являются снижение веса, высокая сопротивляемость коррозии, свариваемость. Как показывает практика, сопротивляемость коррозии и свариваемость также могут варьироваться для различных сплавов.

Известен сплав на основе алюминия - 7039 (обозначение сплава находится в соответствии с номерами сплавов и соответствует определениям, зарегистрированным Алюминиевой ассоциацией, Вашингтон, США), используемый для изготовления броневых полуфабрикатов и изделий из него, содержащий, мас.%:

(Военный стандарт США: MIL-А-46063 Е).

Недостатками указанного сплава являются повышенная стоимость сплава, повышенный вес броневых полуфабрикатов из него, высокая трудоемкость изготовления и невысокое качество броневых полуфабрикатов из него.

К причинам, обуславливающим возникновение указанных выше недостатков при использовании известного сплава, относится то, что в известном сплаве повышенное содержание цинка, имеющего высокую плотность и высокую стоимость; технология изготовления из сплава полуфабрикатов и изделий содержит дополнительные операции - закалку и старение, в том числе и готовых изделий; повышенная прочность и пониженная пластичность сплава приводит к сравнительно невысокой стойкости броневых полуфабрикатов и изделий воздействию снарядов типа FS и, как следствие, наличию разлетающихся осколков с ее внутренней стороны, более того, при сквозном пробитии броневых полуфабрикатов и изделий снарядом типа АР наблюдается раскрашивание сердечника снаряда на отдельные фрагменты; повышенное содержание цинка, а также высокое суммарное содержание цинка и магния в сплаве отрицательно влияет на его коррозионную стойкость (В.И.Елагин, В.В.Захаров, А.М.Дриц Структура и свойства сплавов системы Al-Zn-Mg. М.: Металлургия, 1982, с.139); различие механических свойств шва, околошовной зоны и основного металла приводит к пониженной стойкости сварного шва баллистическому воздействию и коррозии (Л.Ф.Мондольфо Структура и свойства алюминиевых сплавов, М.: Металлургия, 1979, с.565).

Известен сплав на основе алюминия, используемый для изготовления броневых полуфабрикатов и изделий, содержащий, мас.%:

Причем суммарное содержание цинка и магния составляет 9,0-10,4 мас.%, а отношение содержания цинка к содержанию магния 2,0-2,8.

(Патент РФ №2044098, МПК6 С 22 С 21/10, опубликовано в бюллетене №26 за 1995 г.)

Недостатками указанного сплава являются повышенная стоимость сплава, повышенный вес полуфабрикатов и изделий, высокая трудоемкость изготовления и невысокое качество полуфабрикатов и изделий из него.

К причинам, обуславливающим возникновение указанных выше недостатков при использовании известного сплава, относится то, что в известном сплаве повышенное содержание цинка, имеющего высокую плотность и высокую стоимость; технология изготовления из сплава полуфабрикатов и изделий содержит дополнительные операции - закалку и старение, в том числе и готовых изделий; повышенное суммарное содержание цинка и магния еще более повышает прочность и понижает пластичность сплава (В.И.Елагин, В.В.Захаров, А.М.Дриц Структура и свойства сплавов системы Al-Zn-Mg. М.: Металлургия, 1982, с.138), что еще больше понижает стойкость полуфабрикатов и изделий воздействию снарядов типа FS и, как следствие, наличию разлетающихся осколков с ее внутренней стороны; более того, при сквозном пробитии полуфабрикатов и изделий снарядом типа АР наблюдается раскрашивание сердечника снаряда на отдельные фрагменты; оптимальное с точки зрения механических и баллистических свойств соотношение цинка и магния для сплавов данной системы (порядка 2, 5) отрицательно влияет на свариваемость (В.И.Елагин, В.В.Захаров, А.М.Дриц Структура и свойства сплавов системы Al-Zn-Mg. М.: Металлургия, 1982, с.142); повышенное содержание цинка, а также высокое суммарное содержание цинка и магния в сплаве отрицательно влияет на его коррозионную стойкость (В.И.Елагин, В.В.Захаров, А.М.Дриц Структура и свойства сплавов системы Al-Zn-Mg. М.: Металлургия, 1982, с.139); различие механических свойств шва, околошовной зоны и основного металла приводит к пониженной стойкости сварного шва баллистическому воздействию и коррозии (Л.Ф.Мондольфо Структура и свойства алюминиевых сплавов, М.: Металлургия, 1979, с.565).

Таким образом, броневые полуфабрикаты и изделия из сплавов системы Al-Zn-Mg характеризуются пониженными эксплуатационными характеристиками вследствие повышенного веса, плохой свариваемости и низкого качества сварного шва, а в общем благоприятные баллистические характеристики броневых полуфабрикатов и изделий, демонстрируемые при баллистическом воздействии на них снарядов типа АР, серьезно ухудшаются во времени вследствие их пониженной коррозионной стойкости.

Известен сплав на основе алюминия - 5083 (обозначение сплава находится в соответствии с номерами сплавов и соответствует определениям, зарегистрированным Алюминиевой ассоциацией, Вашингтон, США), используемый для изготовления броневых полуфабрикатов и изделий, содержащий, мас.%:

(Военный стандарт США MIL-А-46027 Н (MR)).

Недостатком указанного сплава является невысокое качество полуфабрикатов и изделий из него.

К причинам, обуславливающим возникновение указанного выше недостатка при использовании известного сплава, относится то, что известный сплав характеризуется пониженной прочностью и повышенной пластичностью и, как следствие, сравнительно невысокой стойкостью к воздействию снарядов типа АР; более того, повышенное содержание кремния (более 0,3 мас.%) несколько снижает прочностные характеристики сплава (Промышленные алюминиевые сплавы Справ. Изд. Алиева С.Г., Альтман М.Б., Амбарцумян С.М. и др., М.: Металлургия, 1984, с.47).

Наиболее близким сплавом по химическому составу и назначению к заявленному сплаву на основе алюминия является сплав, содержащий, мас.%:

Причем суммарное содержание магния и марганца составляет 6,0-6,7 мас.%.

(Патент США №4469537, МПК6 С 22 С 21/06.

Недостатком указанного сплава, принятого за прототип, является невысокое качество полуфабрикатов и изделий из него.

К причинам, обуславливающим возникновение указанных выше недостатков при использовании известного сплава, принятого за прототип, относится то, что известный сплав характеризуется пониженной прочностью и повышенной пластичностью и, как следствие, сравнительно невысокой стойкостью к воздействию бронебойных снарядов с заостренным ударным концом; повышенное содержание кремния (более 0,3%) несколько снижает прочностные характеристики сплава (Промышленные алюминиевые сплавы Справ. Изд. Алиева С.Г., Альтман М.Б., Амбарцумян С.М. и др., М.: Металлургия, 1984, с.47); более того повышенное содержание цинка отрицательно влияет на коррозионную стойкость.

Задача, на решение которой направлено изобретение, заключается в разработке броневого сплава на основе алюминия, предназначенного для изготовления из него броневых полуфабрикатов и изделий, свободных от недостатков, перечисленных выше и присущих известным техническим решениям. Технический результат, достигаемый при осуществлении изобретения, заключается в получении сплава и полуфабрикатов и изделий из него, которые бы объединили в себе лучшие эксплуатационные характеристики полуфабрикатов и изделий, полученных из вышеуказанных сплавов систем Al-Mg-Mn и Al-Zn-Mg, а именно в повышении сопротивляемости полуфабрикатов и изделий, изготовленных по данному изобретению, баллистическому воздействию различных типов снарядов вследствие достижения постоянных во времени оптимальных прочностных характеристик, оптимальной структуры и характеристик пластичности, а также в повышении коррозионной стойкости и обладали бы такими положительными свойствами, как хорошая свариваемость и малый вес.

Поставленная задача с достижением упомянутого технического результата при осуществлении изобретения решается тем, что известный сплав на основе алюминия, используемый для изготовления броневых полуфабрикатов и изделий, содержащий магний, марганец, цинк, хром, титан, кремний, железо, медь, цирконий, дополнительно содержит по крайней мере один элемент, выбранный из группы, включающей скандий, бериллий, иттрий, неодим, церий при следующем соотношении компонентов, мас.%:

По крайней мере один элемент, выбранный из группы, включающей, мас.%:

Сплав на основе алюминия, используемый для изготовления броневых полуфабрикатов и изделий, отличается от прототипа как качественно (дополнительно содержит по крайней мере один элемент, выбранный из группы, включающей скандий, бериллий, иттрий, неодим, церий), так и количественно (пониженное содержание цинка, кремния, повышенное содержание циркония).

В сплаве поддерживается определенное соотношение магния и марганца, необходимое для достижения оптимального сочетания прочностных и пластических характеристик броневого сплава. При этом повышение положительного влияния этих элементов на баллистические характеристики полуфабрикатов и изделий из сплава достигается за счет введения в сплав дополнительных легирующих элементов.

Мы обнаружили, что при введении в состав сплава, используемого для изготовления броневых полуфабрикатов и изделий, по крайней мере одного элемента, выбранного из группы, включающей скандий, бериллий, иттрий, неодим, церий в указанных количествах, наблюдается неожиданное повышение сопротивляемости полуфабрикатов и изделий баллистическому воздействию для различных типов снарядов, что объясняется достижением оптимальных механических характеристик для сплавов данного назначения, а именно в повышении до требуемого уровня предела прочности, предела текучести и относительного удлинения, требуемой структуры сплава.

Введение одного или более элементов из группы: скандия, бериллия, иттрия, неодима, церия в указанных количествах, способствует формированию однородной, мелкозернистой структуры, торможению процессов рекристаллизации, достижению оптимальных для броневого сплава соотношений прочностных и пластических характеристик. При содержании (совместно или порознь) скандия и бериллия соответственно ниже 0,05 и 0,0001 мас.%, а иттрия, неодима, церия ниже 0,001 мас.% снижаются прочностные свойства сплава, а при содержании (совместно или порознь) скандия и бериллия соответственно выше 0,3 и 0,01 мас.%, а иттрия, неодима, церия выше 0,1 мас.% снижаются пластические свойства сплава.

Цирконий в количестве 0,05-0,3 мас.% является модифицирующей добавкой и обеспечивает структурное упрочнение в полуфабрикатах. При содержании циркония менее 0,05 мас.% понижаются прочностные свойства сплава, при содержании циркония более 0,3 мас.% понижаются пластические свойства сплава.

Понижение содержания в нем цинка, кремния до 0,2 мас.% и 0,25 мас.% соответственно производится с целью улучшения свариваемости и повышения коррозионной стойкости сплава.

Из предложенного сплава на основе алюминия могут быть изготовлены различные полуфабрикаты: листы и плиты, штамповки, прессованные изделия. Из полуфабрикатов предложенного сплава могут быть получены различные изделия, например панели для обшивки крыльев и фюзеляжей самолетов, корпусов вертолетов, топливные баки, корпусные конструкции легких морских и речных судов и их надстройки, корпуса транспортных средств и т.п.

В предложенном изделии, выполненном из сплава на основе алюминия, используемого для изготовления броневых полуфабрикатов, технический результат достигается тем, что в качестве материала заготовки используется сплав при следующем соотношении компонентов, мас.%: магний 4,2-6,5; марганец 0,5-1,2; цинк до 0,2; хром до 0,2 титан до 0,15; кремний до 0,25; железо до 0,3; медь до 0,1; цирконий 0,05-0,3; по крайней мере один элемент, выбранный из группы включающей, скандий 0,05-0,3; бериллий 0,0001-0,01; иттрий 0,001-0,1; неодим 0,001-0,1; церий 0,001-0,1; алюминий остальное.

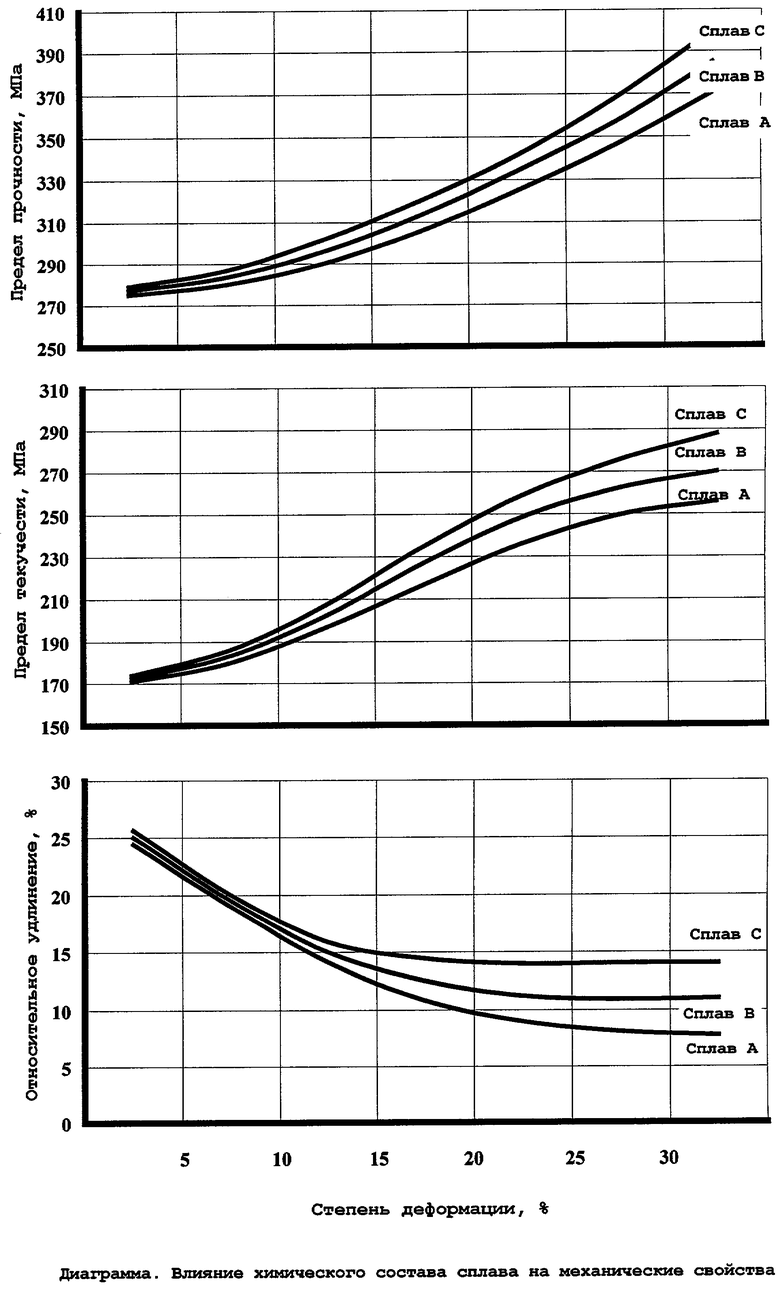

Изобретение иллюстрируется диаграммой, показывающей влияние химического состава сплава на механические свойства броневых полуфабрикатов и изделий.

Значимость химического состава сплава для изготовления, в частности, броневых листов и плит иллюстрируется на диаграмме, где показано повышение прочностных и пластических характеристик броневых листов и плит, которые имеют прямое отношение к повышению уровня баллистической защиты для различных типов снарядов (АР и FS). Данного повышения можно добиться введением в состав сплава по крайней мере одного элемента, выбранного из группы, включающей скандий, бериллия, иттрия, неодима, церия, и снижением содержания кремния и цинка. Эти данные представляют собой сопоставление примеров по трем сплавам: сплав А - сплав 5083, сплав В - сплав по патенту США №4469537, сплав С - сплав в соответствии с настоящим изобретением.

Для проверки баллистических свойств были использованы плиты толщиной порядка 38,1 мм, полученные из слитков, отлитых из сплавов 1, 2, 3, 4, 5, 6, 7, 8. Составы данных сплавов приведены в таблице 1.

Дополнительно, был отлит и прокатан слиток из сплава 7039 до опытной плиты толщиной 38,1 мм по традиционной технологии для данного сплава данного назначения.

Следует отметить, что отливка и прокатка осуществлялись на промышленном оборудовании, на котором изготавливаются в промышленном масштабе сплавы данных систем.

Баллистические свойства плит определялись путем обстрела плит патронами калибра 7,62 мм (тип АР) и снарядами калибра 30 мм (тип FS).

До проведения испытаний опытные броневые плиты прошли температурную обработку при температуре 14°С продолжительностью не менее 8 часов.

Плиты устанавливались на дистанции 58 метров при угле отклонения 0°. За испытуемыми броневыми плитами параллельно им на расстоянии 15 см были установлены листы-«свидетели» из алюминиевого сплава 2024-Т3 толщиной 0,5 мм. Определение баллистического предела защиты состояло из равного количества зачетных ударов снарядов на скоростях полного и частичного пробивания. Под зачетным ударом понимается удар, в результате которого произошло поражение испытуемого листа снарядом при нормальных условиях полета и отделенный от другого удара или от края листа, отверстия, трещины или иной неповрежденной зоны длиной не менее двух калибров. Под полным пробиванием понимается такое пробивание, при котором снаряд или один или более осколков снаряда или листа проходят за обратную сторону испытуемого листа и пробивают лист-«свидетель». Под частичным пробиванием понимается удар, в результате которого произошло поражение испытуемого листа (пробитие, выход сердечника снаряда из плиты, наличие отколов с внутренней стороны, наличие трещин и т.п.), но не относящийся к полному пробиванию.

Все баллистические пределы защиты рассчитывались на основе наивысших показателей скорости снаряда для частичного пробивания и наинизших показателей скорости снаряда для полного пробивания. Стрельбы продолжались, пока не был достигнут баллистический предел защиты из четырех серий выстрелов с максимальным разносом скорости 18,3 метров в секунду либо баллистический предел зашиты из шести серий выстрелов с максимальным разносом скорости 27,4 метров в секунду. Под разносом понимается разность между высшей скоростью снаряда при частичном пробивании и низшей скоростью снаряда при полном пробивании.

Скорость пули подбирали методом изменения веса навески пороха. Скорость пули замеряли станцией «Луч-81».

Результаты механических и баллистических испытаний представлены в табл.2.

Данные, приведенные в табл.2, показывают улучшение баллистических свойств броневых полуфабрикатов и изделий (что выражается в повышении необходимой для поражения броневых полуфабрикатов и изделий скорости снарядов), повышение которых достигают за счет повышения прочностных и пластических свойств полуфабрикатов, повышения вязкости структуры металла.

Испытания на коррозию под напряжением проводились на плитах, полученных из сплавов, определенных в табл.1. Кольцевые образцы (С-образные полукольца), вырезанные из плит в поперечном по отношению к прокатке направлению, погружались в 3,5% раствор NaCl, приготовленный на дистиллированной воде, под напряжением 206,4 МПа в поперечном направлении. Такое направление было выбрано потому, что сплавы алюминия наиболее подвержены коррозии под напряжением именно в этом направлении. Погружения производились на 10 минут в течение каждого часа с последующей 50-минутной сушкой на воздухе. Этот цикл повторялся на протяжении всего испытания, которое было определено в 30 дней.

Испытания на качество свариваемости проводились на плитах, полученных из сплавов, определенных в табл.1. Образцы для испытания на качество свариваемости были получены следующим образом, предварительно обработанные химическим способом поверхности основного металла и сварочной (присадочной) проволоки подвергали дуговой сварке в среде инертного газа. В качестве сварочной (присадочной) проволоки использовалась проволока из сплава Амг5.

Испытания на качество свариваемости образцов от броневых плит производились

- на наличие проникновения через шов легкотекучей жидкости (керосин);

- на определение механических свойств при растяжении образцов, взятых из зоны сварного шва с определением эффективности сварного шва.

Результаты испытаний образцов плит на коррозию под растяжением и качество свариваемости приведены в табл.3. Данные, приведенные в табл.3, свидетельствуют о повышении коррозионной стойкости и качества сварных швов.

Таким образом, использование предлагаемого сплава позволит получить броневые полуфабрикаты и изделия из них, обладающие повышенными баллистическими свойствами при воздействии различных типов снарядов, высокой коррозионной стойкостью и свариваемостью, малым весом.

Пример 1

Из сплавов составов 3, 4, 5, 6 получены плиты толщиной 38,1 мм из слитка сечением 260×1500 мм по следующей технологии: гомогенизация слитка при температуре 470-490°С в течение 12 часов, горячая прокатка при температуре 420-450°С до толщины 65 мм, холодная прокатка до толщины 38,1 мм, правка плит растяжением.

Пример 2

Из сплава состава 3 получена прессованная полоса сечением 20×60 мм из предварительно отгомогенизированного слитка диаметром 70 мм при температуре 470-490°С в течение 12 часов. Температура прессования 380-400°С.

Пример 3

Из предложенного сплава состава 3 получена штамповка толщиной стенки 60 мм из круглого слитка диаметром 400 мм по следующей технологии: гомогенизация слитка при температуре 470-490°С в течение 12 часов, ковка при температуре 370°С с суммарной степенью деформации 40%, отжиг при температуре 320-340°С в течение 8 часов, предварительная штамповка при температуре 380°С с суммарной степенью деформации 30%, отжиг при температуре 320-340°С в течение 6 часов, окончательная штамповка при температуре 380°С с суммарной степенью деформации 40%.

6

6,2

1,15

0,19

0,15

0,12

0,2

0,3

0,1

0,15

-

0,008

-

0,09

0,07

То же

4

5

6

37,9

38,1

38,0

412

409

411

295

293

294

14

14

14

740,3

738,2

741,5

752,1

745,6

749,2

8

37,8

387

278

11

719,4

738,0

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БРОНЕВЫХ ЛИСТОВ И ПЛИТ ИЗ СПЛАВОВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НИХ | 2003 |

|

RU2260488C2 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2010 |

|

RU2431692C1 |

| АЛЮМИНИЕВЫЙ СПЛАВ И ПРОВОЛОЧНЫЙ АЛЮМИНИЕВЫЙ МАТЕРИАЛ | 2023 |

|

RU2828805C1 |

| АЛЮМИНИЕВЫЙ СПЛАВ | 1994 |

|

RU2081933C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2022 |

|

RU2800435C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ЕГО ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 1998 |

|

RU2133295C1 |

| СПЛАВ СИСТЕМЫ АЛЮМИНИЙ-МАГНИЙ-МАРГАНЕЦ И ИЗДЕЛИЕ ИЗ ЭТОГО СПЛАВА | 2002 |

|

RU2230131C1 |

| Свариваемый термически не упрочняемый сплав на основе системы Al-Mg | 2019 |

|

RU2726520C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2017 |

|

RU2683399C1 |

| ВЫСОКОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ С ПОНИЖЕННОЙ ПЛОТНОСТЬЮ И СПОСОБ ЕГО ОБРАБОТКИ | 2011 |

|

RU2468107C1 |

Изобретение относится к области металлургии сплавов на основе алюминия на основе системы Al-Mg-Mn, применяемых для изготовления броневых полуфабрикатов и изделий из него, используемых в авиа- и судостроении, в производстве наземных бронированных транспортных средств и других объектов гражданского и специального назначения. Предложен сплав и изделие, выполненное из него, содержащие следующее соотношение компонентов, мас.%: магний 4,2-6,5; марганец 0,5-1,2; цинк до 0,2; хром до 0,2; титан до 0,15; кремний до 0,25; железо до 0,3; медь до 0,1; цирконий 0,05-0,3 по крайней мере один элемент, выбранный из группы, включающей скандий 0,05-0,3; бериллий 0,0001-0,01; иттрий 0,001-0,1; неодим 0,001-0,1; церий 0,001-0,1; алюминий остальное. Техническим результатом изобретения является разработка броневого сплава, а также полуфабрикатов и изделий из него, которые сопротивляются баллистическому воздействию различных типов снарядов вследствие достижения постоянных во времени оптимальных прочностных характеристик, оптимальной структуры и характеристик пластичности и обладают повышенной коррозионной стойкостью, хорошей свариваемостью и малым весом. 2 н.п. ф-лы, 1 ил., 3 табл.

по крайней мере один элемент, выбранный из группы, включающей, мас%:

| US 4469537 А, 04.09.1984 | |||

| СВАРИВАЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ ДЛЯ СЛОИСТОЙ АЛЮМИНИЕВОЙ БРОНИ | 1992 |

|

RU2044098C1 |

| Устройство для контроля сумматоров | 1983 |

|

SU1242961A1 |

| Устройство для обслуживания запросов с динамическим приоритетом | 1984 |

|

SU1226457A1 |

Авторы

Даты

2006-07-27—Публикация

2004-09-15—Подача