Изобретение относится к деформируемым сплавам на основе алюминия, предназначенным преимущественно для экранов противометеоритной защиты (ПМЗ) космических аппаратов.

Применение различного вида экранов, создающих преграду на пути движущихся баллистических инденторов (микрометеоритов, осколков космического мусора), является одним из способов защиты космических аппаратов.

Взаимодействие индентора с преградой определяется большим количеством факторов: скоростью соударения, размером индентора, временем его соприкосновения с преградой, жесткостью и физико-механическими свойствами материалов преграды и индентора, откольной прочностью материала преграды, трением между индентором и преградой, фазовой диаграммой соударения.

В качестве защитных материалов для ПМЗ используются металлы (сплавы на основе алюминия или титана), керамика, полимерные, абразивные, минеральные, пористые и вспененные материалы, баллистические стойкие ткани, герметики, застывающие в вакууме, жидкости или воздушные прослойки. Для повышения защитных свойств используется композиционная защита, включающая слои, которые функционально являются энергопоглощающими, разрушающими (как правило, жертвенными) и задерживающими. При этом повышение защитных свойств может быть достигнуто повышением свойств основного энергопоглощающего слоя.

Определяющим критерием стойкости материалов при воздействии высокоскоростного индентора является сопротивление удару по результатам баллистических испытаний, в идеальном случае по баллистической предельной зависимости. Критерием защитных свойств материалов на баллистическом режиме в определенной степени может служить энергия пробоя при соударении индентора с плоской преградой. Известно, что уровень защитных свойств, обусловливающих сопротивляемость ударному воздействию, при достаточном запасе пластичности в определенной степени характеризует прочность (твердость) сплавов.

Для орбитальных космических аппаратов особенно важна низкая удельная масса ПМЗ. В связи с этим используются тонкие, 1-3 мм, листы. Сплавы на основе алюминия для ПМЗ привлекательны высокой удельной прочностью.

Сплавы на основе алюминия широко разрабатываются для броневой защиты объектов техники от пуль, снарядов, осколков и др. Используются главным образом высокопрочные сплавы систем Al-Zn-Mg и Al-Zn-Mg-Cu.

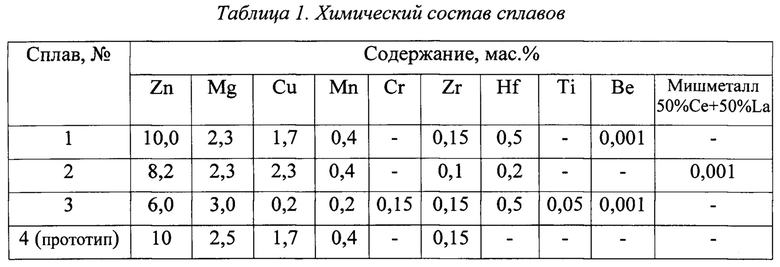

Прочность (твердость) сплавов систем Al-Zn-Mg и Al-Zn-Mg-Cu возрастает с увеличением содержания основных легирующих элементов (Zn, Mg и Cu). Отечественные сплавы 1901 и 1903 системы Al-Zn-Mg и их зарубежные аналоги 7017, 7020, 7039, 7075 имеют суммарное содержание Zn+Mg 6,8-9,2 (мас. %). Отечественные сплавы 1950 и В96Ц системы Al-Zn-Mg-Cu и их зарубежный аналог 7178, характеризующиеся максимальной прочностью (твердостью), имеют суммарное содержание Zn+Mg+Cu 8,2-14,6 (мас. %). Вместе с тем увеличение содержания Zn, Mg и Cu снижает пластичность сплавов, что изменяет конфигурацию пробоя листа при поражении баллистическими инденторами (фигура 1). В результате, повышение прочности (твердости) сплавов при суммарном содержании (Zn+Mg+Cu)>8-9% не приводит к росту защитных свойств из-за образования тыльных осколков. Поэтому эти сплавы для броневой защиты используются в виде композиционной многослойной брони. При этом защита формируется из нескольких соединенных один с другим защитных слоев сплавов различного состава и свойств из условия наиболее эффективного поглощения энергии баллистических инденторов.

Известен высокопрочный сплав на основе алюминия системы Al-Zn-Mg для применения в качестве лицевого энергопоглощающего слоя многослойной защиты по патенту РФ №2071025. Сплав содержит цинк, магний, марганец, хром, титан, цирконий, медь и неизбежные примеси при следующем соотношении компонентов (мас. %):

В случае тонких, толщиной 1-3 мм, листов для ПМЗ из данного сплава их прочность (твердость) снижается, уменьшая эффективность защиты.

Наиболее близким к предлагаемому сплаву по технической сущности и достигаемому эффекту является высокопрочный сплав на основе алюминия системы Al-Zn-Mg-Cu по патенту ЕР №1231290, принятый за прототип. Сплав содержит цинк, магний, медь, марганец, хром, цирконий, гафний, ванадий, титан, скандий и неизбежные примеси при следующем соотношении компонентов (мас. %):

по меньшей мере один элемент из группы

Легирование цинком, магнием и медью в регламентированных количествах в сочетании с модифицированием цирконием, гафнием, ванадием, титаном и/или скандием обеспечивают высокие прочность, твердость и защитные свойства сплава при поражении баллистическими инденторами.

Эффективность применения сплава для ПМЗ недостаточна из-за снижения пластичности и увеличения вероятности образования тыльных осколков. Их образование могло бы предотвратить слоистое строение листа. Однако тонкие многослойные листы для ПМЗ по сравнению с однослойными еще менее эффективны.

Задачей, на решение которой направлено предлагаемое изобретение, является повышение сопротивляемости ударному воздействию тонких листов сплава для ПМЗ. Технический эффект достигается тем, что сплав на основе алюминия, содержащий цинк, магний, медь, марганец, хром, цирконий, гафний, титан, дополнительно сдержит бериллий, церий, лантан при следующем соотношении компонентов (мас. %):

по меньшей мере один элемент из группы: бериллий, церий, лантан в количестве 0,0001-0,2 мас. % каждого,

по меньшей мере два элемента из группы: хром, титан, цирконий в количестве 0,05-0,3 мас. % каждого и/или гафний в количестве 0,05-1,0 мас. %, причем в случае двух элементов выбор осуществляется из группы титан, цирконий, гафний,

остальное - алюминий и неизбежные примеси (железо, кремний, кислород и пр.) в сумме не более 0,7 мас. %.

Содержание цинка 5,8-11 мас. %, магния 1,5-3,5 мас. % и меди 1,5-3 мас. % в сплаве определяется условиями обеспечения оптимальной прочности, коррозионной стойкости и технологичности.

Содержание марганца в пределах 0,1-0,5 мас. % обеспечивает измельчение первичного зерна и затрудняет его рост при рекристаллизации.

Комплексное модифицирование по меньшей мере двумя сильными модификаторами из группы IV6: цирконий, титан в количестве 0,05-0,3 мас. % и гафний в пределах 0,05-1,0 мас. % усиливает эффект модифицирования при ограниченном содержании каждого из компонентов. Комплексное модифицирование позволяет эффективно измельчать зерно и способствует повышению прочности. Хром в количестве 0,05-0,3 мас. % способствует повышению коррозионной стойкости сплава.

Содержание марганца, циркония, титана, хрома и гафния ограничено указанными пределами во избежание образования грубых интерметаллидов при литье слитков под прокатку в охлаждаемый кристаллизатор, обработке давлением и термообработке.

Добавка бериллия, церия и лантана позволяет эффективно защитить жидкий расплав от окисления при выплавке, рафинирует расплав, снижая скорость окисления сплавов, содержащих более 1 мас. % магния, до уровня скорости окисления алюминия, уменьшает содержание оксидов в металле, способствует уменьшению газовой пористости и, как следствие, снижает вероятность расслоений при поражении баллистическими инденторами.

Примеры конкретного применения

Из сплавов четырех составов (таблица 1) отливали полунепрерывным методом в охлаждаемый кристаллизатор слитки диаметром 95 мм. Сплавы 1-3 - предлагаемого состава, сплав 4 - прототип. Слитки гомогенизировали по режиму 480°С, 6 ч. Затем из них прессовали полосы с поперечным сечением 16×40 мм, из которых поперек прессования прокатывали листы толщиной 2 мм. Листы подвергали закалке в воду с температуры 467°С и искусственному старению по режиму 120°С, 20 ч.

Структура листов однородная, слабо рекристаллизованная. Включения интерметаллидов не превышали 10 мкм.

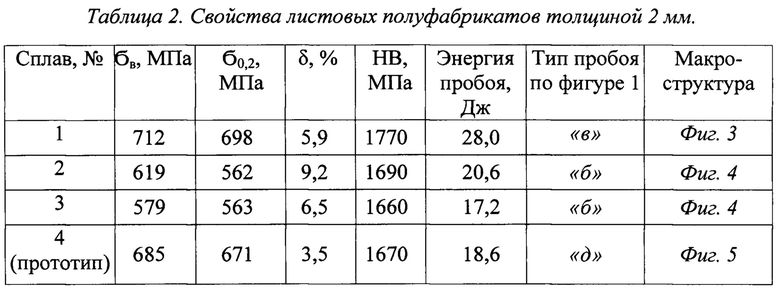

Защитные свойства листов оценивали по энергии пробоя при соударении цилиндрического индентора диаметром 2 мм из стали 45, имеющего твердость НВ 2100 МПа, с плоской преградой в виде диска диаметром 10 мм, свободно опирающегося по контуру (фиг. 2), и по характеру пробоя листа (см. фиг. 1).

Предлагаемые сплавы за счет высоких механических свойств и мелкозернистой однородной структуры по сравнению с прототипом позволяют (таблица 2):

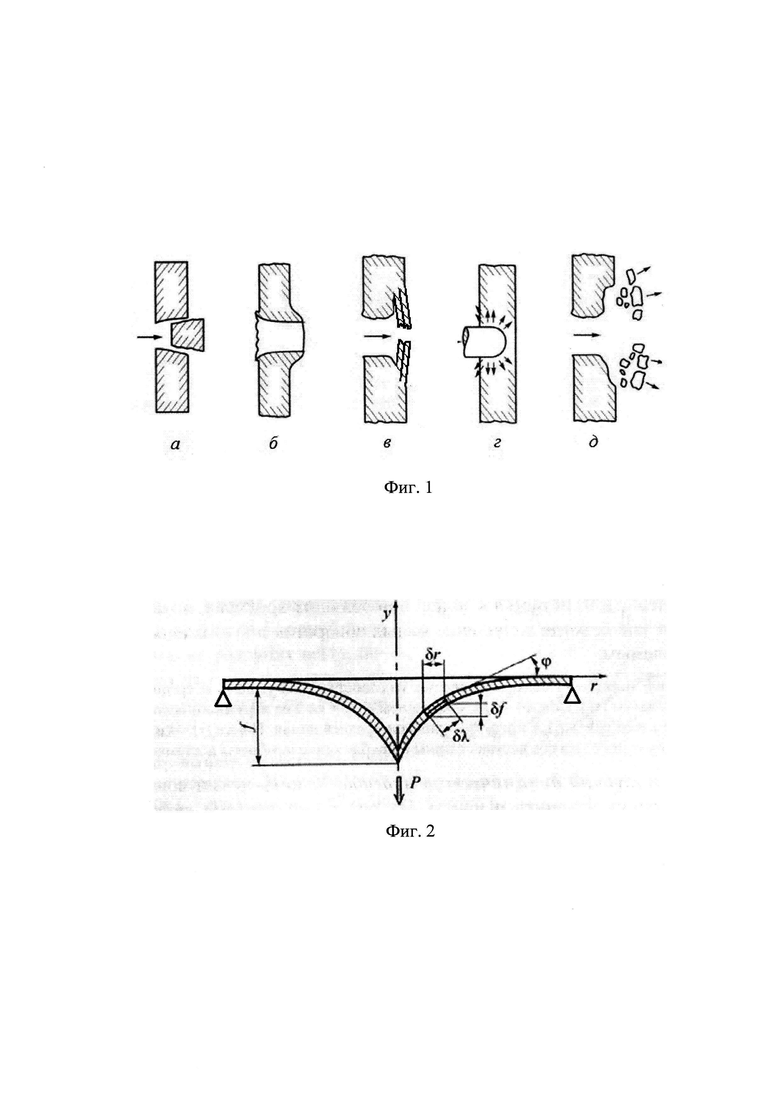

- при легировании ближе к верхнему пределу (составы 1 и 2) обеспечить повышение энергии пробоя на 10-50% и снизить вероятность образования тыльных осколков (конфигурация пробоя «в» и «б» согласно фиг. 1 соответственно);

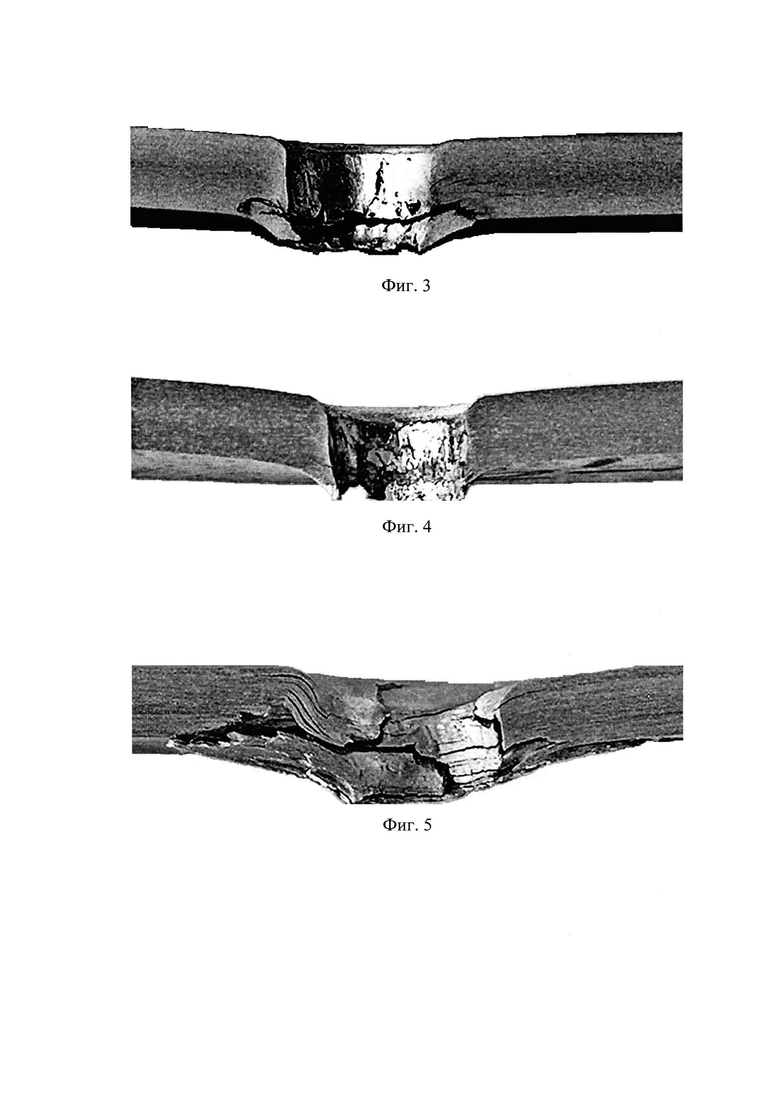

- при легировании ближе к нижнему пределу (составы 2 и 3) исключить откол тыльного слоя с выбросом осколков (конфигурация пробоя «б» согласно фиг. 1) при сохранении энергии пробоя.

Сплав-прототип (состав 4) при меньшей энергии пробоя характеризуется выбросом тыльных осколков (конфигурация пробоя «д» согласно фиг. 1).

Использование предлагаемых сплавов позволит достигнуть дальнейшего повышения эффективности ПМЗ космических аппаратов.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг. 1 - Конфигурация пробоя листа при поражении баллистическими инденторами (М.А. Штремель. Разрушение: Кн. 1: Разрушение материала / Минобрнауки РФ, МИСиС. - 2014. - 669 с.):

а - выбивание пробки; б - канал упругопластического расширения; в - расслоение (откол) с упругопластическим отгибом; г - дробление вмятины с выбросом осколков назад; д - откол с выбросом осколков вперед.

Фиг. 2 - Схема испытаний материалов на ударное воздействие соударением индентора с преградой.

Фиг. 3 - Структура в месте пробоя и конфигурация пробоя листа из предлагаемого сплава состава 1 (конфигурация «в» согласно фиг. 1).

Фиг. 4 - Структура в месте пробоя и конфигурация пробоя листа из предлагаемого сплава состава 2 и 3 (конфигурация «б» согласно фиг. 1).

Фиг. 5 - Структура в месте пробоя и конфигурация пробоя листа из сплава-прототипа состава 4 (конфигурация «д» согласно фиг. 1).

| название | год | авторы | номер документа |

|---|---|---|---|

| Свариваемый сплав на основе алюминия для противометеоритной защиты | 2016 |

|

RU2614321C1 |

| СПЛАВ ВЫСОКОЙ ПРОЧНОСТИ НА ОСНОВЕ АЛЮМИНИЯ | 2018 |

|

RU2738817C2 |

| ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ ДЛЯ ПАЯНЫХ КОНСТРУКЦИЙ | 2014 |

|

RU2557043C1 |

| ВЫСОКОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ С ПОНИЖЕННОЙ ПЛОТНОСТЬЮ И СПОСОБ ЕГО ОБРАБОТКИ | 2011 |

|

RU2468107C1 |

| ВЫСОКОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2008 |

|

RU2394113C1 |

| ВЫСОКОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ СИСТЕМЫ Al-Zn-Mg-Cu И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2018 |

|

RU2693710C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2004 |

|

RU2280705C2 |

| ВЫСОКОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ СИСТЕМЫ Al-Zn-Mg-Cu ПОНИЖЕННОЙ ПЛОТНОСТИ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2013 |

|

RU2514748C1 |

| ВЫСОКОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ СИСТЕМЫ Al-Zn-Mg-Cu ПОНИЖЕННОЙ ПЛОТНОСТИ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2014 |

|

RU2581953C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2000 |

|

RU2184166C2 |

Изобретение относится к деформируемым сплавам на основе алюминия и может быть использовано для защиты космических аппаратов от микрометеоритов и техногенных тел. Сплав на основе алюминия содержит, мас. %: цинк 5,8-11; магний 1,5-3,5; медь 0,1-3; марганец 0,1-0,5; по меньшей мере один элемент из группы: бериллий, лантан, 0,0001-0,2 каждого, по меньшей мере два элемента из группы: гафний 0,05-1,0, титан, цирконий, хром, 0,05-0,3 каждого, причем при содержании двух элементов выбор осуществляется из группы: титан, цирконий, гафний, необязательно церий, 0,0001-0,2, остальное - алюминий и неизбежные примеси в сумме не более 0,7. Изобретение направлено на повышение сопротивляемости сплавов ударному воздействию. 5 ил., 2 табл.

Сплав на основе алюминия, содержащий цинк, магний, медь, марганец, алюминий и неизбежные примеси, отличающийся тем, что он дополнительно содержит по меньшей мере один элемент из группы, включающей бериллий, лантан, по меньшей мере два элемента из группы, включающей хром, титан, цирконий, гафний, и необязательно церий при следующем соотношении компонентов, мас. %:

| ИЗДЕЛИЕ ИЗ ДЕФОРМИРУЕМОГО ВЫСОКОПРОЧНОГО СПЛАВА Al-Zn И СПОСОБ ПРОИЗВОДСТВА ТАКОГО ИЗДЕЛИЯ | 2004 |

|

RU2353699C2 |

| US 20050034794 A1, 17.02.2005 | |||

| US 20040101434 A1, 27.05.2004 | |||

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ, ИЗДЕЛИЕ ИЗ ЭТОГО СПЛАВА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2210614C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2006 |

|

RU2337986C2 |

Авторы

Даты

2018-05-17—Публикация

2016-12-26—Подача