Изобретение относится к запорной арматуре, в частности, к запорным клапанам.

Известен запорный клапан, содержащий запорный орган с двумя металлическими дисками и размещенным между ними упругими уплотнительным элементом [1] В клапане седло выполнено с конической поверхностью. Перемещение запорного органа под действием управляющего элемента происходит до контакта металлических дисков с седлом, которое также выполнено металлическим.

Так как контакт дисков с седлом происходит по линии, это может привести к повреждению седла.

Кроме того, известен запорный клапан, содержащий запорное тело с двумя металлическими деталями и зажатым между ними резиновым диском [2] При слишком сильном закрытии клапана металлические детали взаимодействуют с седлом, чем предотвращается чрезмерный износ резинового диска. Однако, конструкция данного клапана сравнительно сложна.

Известен также запорный клапан, относящийся преимущественно к санитарной арматуре, содержащий корпус, установленный на корпусе управляющий элемент и запорный орган, размещенный с возможностью перемещения с помощью управляющего элемента, а также седло, установленное с возможностью взаимодействия с запорным органом [3] При этом лицо, закрывающее клапан с помощью управляющего элемента, может поворачивать последний до такого состояния, в котором полагает, что клапан закрыт. Вследствие отсутствия ограничителя хода запорного органа его уплотнительный элемент подвергается воздействию чрезмерно высокого удельного давления, приводящего к быстрому износу уплотнительного элемента.

Недостаток этого известного запорного клапана заключается в том, что из-за износа уплотнительного элемента не обеспечено надежное уплотнение клапана.

Известен запорный клапан, содержащий корпус, управляющий элемент, запорный орган, упор, служащий для ограничения перемещения запорного органа, подвижные в осевом направлении седло, нагруженное пружиной в сторону запорного органа [4]

В известном устройстве запорный орган выполнен металлическим и снабжен кольцевым уплотнительным элементом, расположенным на наружной поверхности, контактирующим с цилиндрической поверхностью корпуса. Однако такого кольцевого элемента недостаточно для обеспечения надежного уплотнения места контакта седла и корпуса, поскольку кольцевой уплотнительный элемент подвергается интенсивному истиранию вследствие осевого перемещения седла.

Задачей изобретения является создание запорного клапана, в котором при простоте конструкции было бы обеспечено надежное уплотнение.

Технический результат достигается тем, что в запорном клапане, содержащем корпус, управляющий элемент, запорный орган, установленный с возможностью перемещения под действием управляющего элемента, упор, служащий для ограничения перемещения запорного органа, контрупор, установленный на управляющем элементе, седло, установленное с возможностью осевого перемещения при взаимодействии с запорным органом, пружину, нагружающую седло в сторону запорного органа, причем перемещение седла в сторону запорного органа ограничено, согласно изобретению седло выполнено в виде манжеты из упругого подобного резине материала, на которой со стороны запорного органа выполнена рабочая поверхность.

Кроме того, он снабжен корпусным элементом для размещения в нем манжеты и пружины. Корпусный элемент выполнен в виде втулки, которая снабжена ограничительным элементом, предотвращающим смещение наружу, причем втулка с манжетой, пружиной и ограничительным элементом образуют единый узел седла. Узел седла, запрессован в корпусе со стороны, противоположной управляющему элементу. При этом контрупор выполнен в виде кольца с выступом, взаимодействующим с упором в конечных положениях управляющего элемента.

В данном запорном клапане простыми средствами обеспечено ограничение сил действующих на седло, благодаря чему клапан меньше изнашивается и имеет более длительный срок службы. Подвижность седла, выполненного в виде манжеты из упорного материала, приводит к уменьшению удельного давления, возникающего при взаимодействии седла с управляющим элементом.

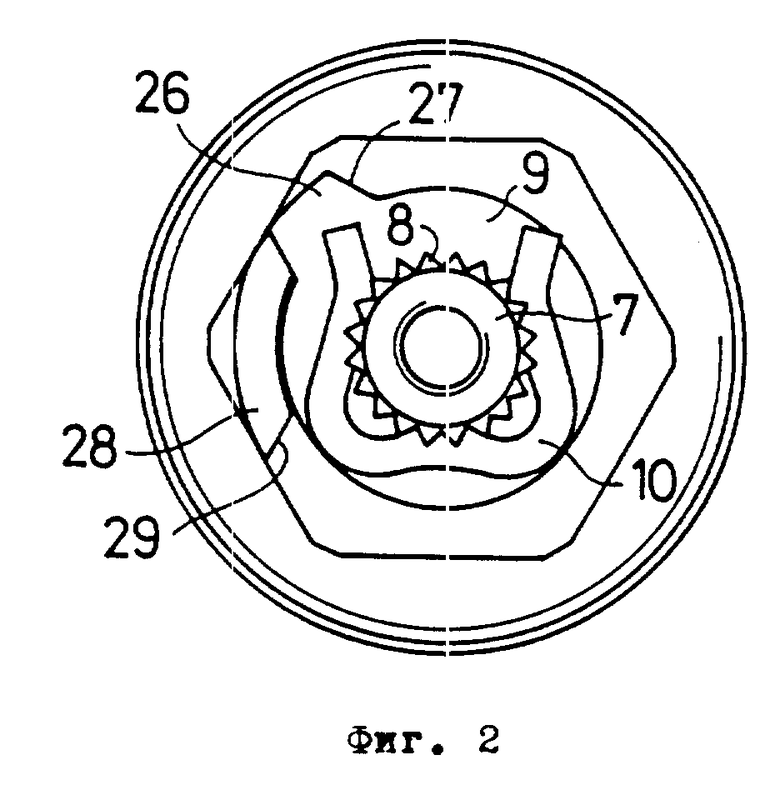

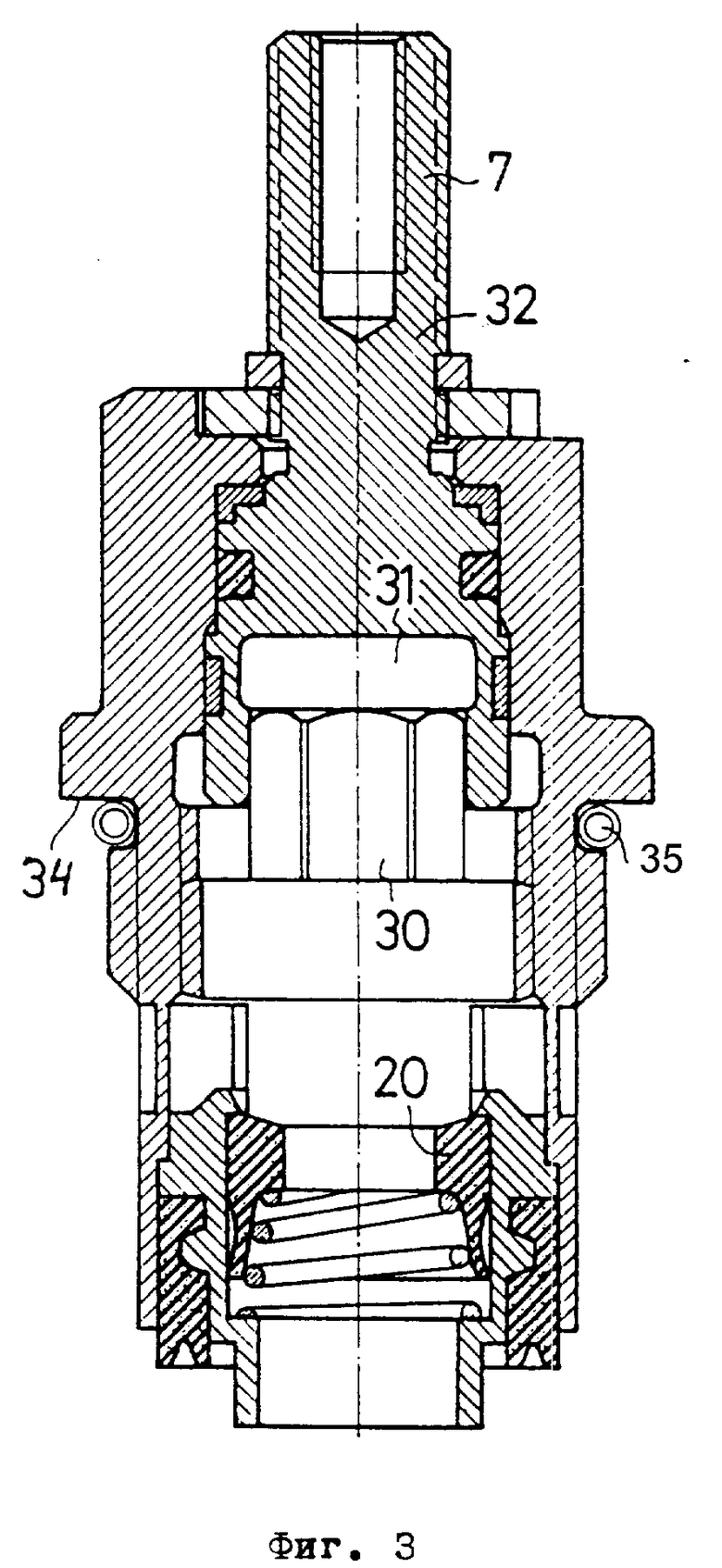

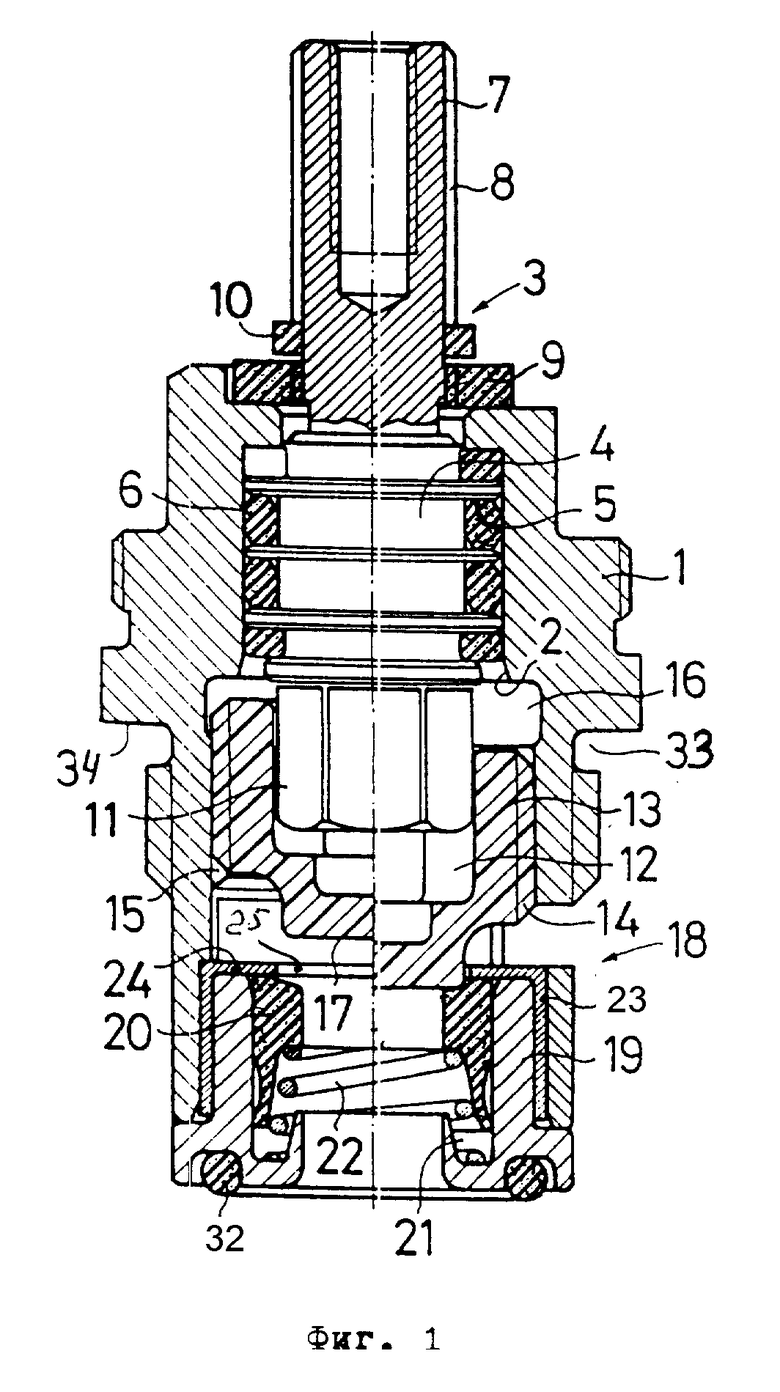

На фиг. 1 продольный разрез запорного клапана; на фиг. 2 вид сверху на запорный клапан, изображенный на фиг. 1; на фиг. 3 продольный разрез запорного клапана другой формы выполнения.

Запорный клапан в формах выполнения, представленных на фиг. 1 и фиг. 3, имеет вид узла, предназначенного для монтажа в санитарной арматуре, в частности, в санитарной аппаратуре, имеющей стандартные размеры.

Запорный клапан содержит корпус 1, предназначенный для размещения в нем различных элементов клапана и для соединений клапана с санитарной арматурой, например, путем ввинчивания. В корпусе 1 выполнено отверстие 2 для управляющего элемента 3, который, согласно представленному на фиг. 1 варианту, выполнен в виде поворотного шпинделя. На средней части 4 шпинделя имеются кольцевые выступы 5, ограничивающие канавки для размещения в них кольцевых уплотнений 6. Наружный диаметр кольцевых выступов 5 несколько меньше внутреннего диаметра отверстия 2. Средняя часть 4 шпинделя соединена с управляющей частью 7, выходящей наружу корпуса. На управляющей части 7 выполнены зубья 8, взаимодействующие с ответными канавками в упорном кольце 9, размещенном на управляющей части и служащим для ограничения поворотного перемещения шпинделя и предотвращения его осевого смещения. Для крепления упорного кольца 9 предназначен предохранительный зажим 10.

На конце шпинделя, расположенном внутри корпуса, выполнено соединительное средство в виде шестигранного выступа 11 (фиг. 1) или шестигранного гнезда (фиг. 2), взаимодействующего с ответной шестигранной выемкой 12 (фиг. 1) запорного органа 13 или шестигранным выступом (фиг. 2) запорного органа.

На наружной поверхности запорного органа 13 выполнена резьба 14, взаимодействующая с внутренней резьбой 15 внутренней полости 16 корпуса 1. Поворот запорного органа 13 одновременно приводит к осевому перемещению.

Рабочая поверхность 17 запорного органа выполнена на стороне, противоположной той, где расположен управляющий элемент. При этом рабочая поверхность 17 выполнена с закругленным краем. Вместо шестигранной формы соединительное средство может быть выполнено и с любой другой формой, обеспечивающей связь запорного органа и шпинделя при повороте шпинделя.

Напротив запорного органа 13 в нижнем конце корпуса расположено седло 18 клапана. Седло содержит цилиндрическую втулку 19, внутри которой размещена манжета 20, выполненная из упругого подобного резине материала. В торце втулки выполнена кольцевая канавка 21, обращенная внутрь втулки. Манжета 20 нагружена пружиной сжатия 22, упирающейся одним концом в кольцевую канавку 21, а другим концом взаимодействующей с буртиком манжеты 20 и воздействующей на нее в направлении запорного органа 13.

Перемещение манжеты 20 под действием пружины 22 предотвращено держателем 23, имеющем стаканообразную форму. В дне 24 стаканообразного держателя выполнено отверстие 25, диаметр которого несколько больше диаметра рабочей поверхности 17. Стаканообразный держатель запрессован на втулку 19 с образованием единого корпусного элемента для манжеты 20. Указанный корпусной элемент со стороны торца корпуса запрессован во внутреннюю полость 16 корпуса 1. Предпочтительно держатель 23 выполнен с рифленой наружной поверхностью.

В клапане, изображенном на фиг. 1, вода поступает в корпус снизу в аксиальном направлении. Для открывания и закрывания запорного клапана поворачивают управляющий элемент 3, причем поворотное или вращательное движение управляющего элемента 3 через шестигранный выступ 11 передается на запорный орган 13, который поворачивается в результате взаимодействия резьб 14, 15 и перемещается в аксиальном направлении. При этом запорный орган 13 перемещается из положения открытия, показанного на фиг. 1 слева от продольной оси, в положение закрытия, показанное на фиг. 1 справа от оси, причем рабочая поверхность 17 своей кольцевой периферийной зоной входит в контакт с выполненной в виде конуса торцевой поверхностью манжеты 20. При дальнейшем поворачивании управляющего элемента 3 монтажа 20 может смещаться в аксиальном направлении, чем предотвращается чрезмерное удельное давление и, тем самым, износ манжеты.

На фиг. 2 показан вид сверху на запорный клапан, изображенный на фиг. 1. На фиг. 2 видно упорное кольцо 9, размещенное на управляющей части 7, на которой выполнено зубья 8. На поверхности отверстия упорного кольца также выполнены зубья и канавки, ответные зубьям 8, благодаря чему упорное кольцо зафиксировано от поворота. Упорное кольцо выполнено с выступом 26, имеющим две боковые поверхности 27.

На верхней стороне корпуса выполнен упор 28, также имеющий две поверхности 29, расположенные с возможностью контакта с поверхностями 27. Выступ 26 упорного кольца образует контрупор для неподвижного упора 28 и ограничивает поворотное перемещение управляющего элемента 3 при контакте поверхностей 27 и 29 выступа 26 и упора 28. Этому ограниченному поворотному движению управляющего элемента соответствует ограниченное линейное осевое перемещение запорного органа 13. Причем упорное кольцо 9 установлено с обеспечением возможности перемещения запорного органа до вступления его в контакт с рабочей поверхностью 17 манжеты 20, а затем еще некоторого перемещения и смещения манжеты от ее крайнего верхнего положения.

При необходимости регулирования хода запорного органа упорное кольцо 9 может быть повернуто на угол кратный угловому расстоянию между двумя соседними зубьями. Для фиксации упорного кольца 9 служит предохранительная скоба 10, имеющая приблизительно U-образную форму. Скоба 10 входит в кольцевую канавку, выполненную в управляющей части 7 поперек зубьев 8, и зажимается в ней.

На фиг. 3 представлена альтернативная форма выполнения запорного клапана, отличающаяся от представленного на фиг. 1 клапана выполнением управляющего элемента 3 и запорного органа 13. Согласно фиг. 3 запорный орган 13 содержит не шестигранную выемку 12, а шестигранный выступ 30, взаимодействующий с шестигранной выемкой 31 управляющего элемента 3. Однако, перемещение запорного органа 13 соответствует перемещению запорного органа 13 в форме выполнения согласно фиг. 1.

Установка манжеты 20 согласно фиг. 3 немного отличается от формы выполнения согласно фиг. 1.

Как видно на фиг. 3, ограничительный элемент, предотвращающий выход манжеты из втулки, выполнен в виде кольцевого выступа на втулке.

Согласно обеим формам выполнения запорного клапана, представленным на фиг. 1 и фиг. 3, на противоположной от управляющей части 7 стороне седла 18 в канавке установлено уплотнение 32, служащее для уплотнения запорного клапана относительно санитарной арматуры. Еще одна канавка 33 с уплотнением 35 расположена у буртика 34, который прилегает к санитарной арматуре.

Согласно представленным на чертеже формам выполнения изобретения управляющий элемент 3 выполнен в виде вращающегося шпинделя, установленного без возможности аксиального перемещения, а запорный орган 13 выполнен с возможностью аксиального перемещения и поворота. Возможно, также, например, выполнение запорного органа 13 с внутренней резьбой, взаимодействующей с соответствующей резьбой управляющего элемента 3, причем снаружи запорный орган 13 фиксируется от поворота. В этом случае запорный орган 13 перемещается лишь в аксиальном направлении.

Кроме того, возможно выполнение управляющего элемента в виде вращающегося шпинделя, имеющего резьбу, причем в этом случае продольное перемещение запорного тела осуществляется непосредственно управляющим элементом или же с помощью аксиальной направляющей.

Представленные на чертеже формы выполнения изобретения имеют еще то преимущество, что возможно изготовление запорного органа 13 в виде отдельной детали, что позволяет изготавливать его из дешевых материалов, например, из пластмассы.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВЫПУСКА СРЕД | 1988 |

|

RU2067896C1 |

| РУЧНОЕ УСТРОЙСТВО ДЛЯ ВЫПУСКА СРЕД | 1990 |

|

RU2032482C1 |

| ХОМУТ ДЛЯ ЗАСВЕРЛОВКИ И ЗАКРЫТИЯ ТРУБОПРОВОДОВ ИЗ ПЛАСТМАССЫ | 1993 |

|

RU2102648C1 |

| ГИДРАВЛИЧЕСКИЙ КЛАПАН | 1991 |

|

RU2043560C1 |

| Способ очистки седловых поверхностей двухседельного клапана и двухседельный клапан с очищаемыми седловыми поверхностями | 1986 |

|

SU1662356A3 |

| РАСПРЕДЕЛИТЕЛЬНЫЙ КЛАПАН СО ВСТРОЕННЫМ РАСХОДОМЕРОМ | 2009 |

|

RU2492425C2 |

| ПОРШНЕВОЙ НАСОС ДЛЯ МОЕЧНОГО АППАРАТА ВЫСОКОГО ДАВЛЕНИЯ | 2021 |

|

RU2816770C1 |

| ВСТАВНОЙ СОЕДИНИТЕЛЬ (ВАРИАНТЫ) | 2007 |

|

RU2342591C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКИХ АЛМАЗНЫХ СЛОЕВ (ВАРИАНТЫ) | 1992 |

|

RU2041164C1 |

| ВПРЫСКИВАЮЩИЙ ОХЛАДИТЕЛЬ | 1995 |

|

RU2100694C1 |

Использование: в области санитарной техники. Сущность изобретения: запорный клапан содержит корпус, управляющий элемент запорный орган, установленный с возможностью перемещения под действием управляющего элемента, упор, служащий для ограничения перемещения органа, контрупор, установленный на управляющем элементе, седло, установленное с возможностью осевого перемещения, пружину, нагружающую седло. Причем перемещение седла в сторону запорного органа ограничено. Седло выполнено в виде манжеты из упругого подобного резине материала. На манжете со стороны запорного органа выполнена рабочая поверхность. Кроме того, манжета размещена во втулке, которая снабжена ограничительным элементом. Узел седла запрессован в корпус. Контрупор выполнен в виде кольца с выступом. 4 з.п. ф-лы, 3 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| DE, патент, 2428242, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| DE, патент, 2938315, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| DE, заявка, 2737338, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| US, патент, 3109455, кл | |||

| Способ приготовления строительного изолирующего материала | 1923 |

|

SU137A1 |

Авторы

Даты

1998-01-20—Публикация

1993-05-20—Подача