Изобретение относится к способам переработки зерна пшеницы в муку или крупу с получением побочного продукта производства - отрубей, направляемых на дополнительную обработку с целью получения экструдированного продукта с повышенными потребительскими качествами, а именно лечебно-профилактического продукта.

Экструдированный продукт из пшеничных отрубей может быть использован как один из компонентов при производстве концентратов и хлебобулочных изделий, а также в качестве готового к употреблению изделия в лечебно-профилактическом питании.

Известен способ производства диетического продукта из пшеничных отрубей, заключающийся в отборе отрубей с размером частиц 450 - 1250 мкм с драных и размольных систем при помоле зерна, двукратной обработке их ударно-истирающим действием, калибровании на ситах с выделением фракции размером не менее 450 мкм, сушке при температуре 130 - 150oC до влажности 5 - 7% [1].

Известен также способ подготовки пшеничных отрубей для выработки диетических продуктов, предусматривающий тепловую обработку отрубей влажностью 12 - 18% в экструдере при температуре 115 - 145oC и давлении 42 - 44 кг/см2 в течении 30 - 40 с, последующее высушивание, затем охлаждение экструдата до 25oC и измельчение [2].

В перечисленных способах конечным продуктом являются отруби, представляющие собой рассыпной легкий продукт, состоящий из частиц семенных и плодовых оболочек зерна пшеницы размером 450 - 1250 мкм.

Наиболее близким аналогом предложенному способу является способ модификации отрубей экструзией, заключающийся в том, что отруби увлажняют, смешивая их с водой, полученную массу загружают в экструдер и экструдируют при 150 - 180oC [3].

Экструдированные отруби по данному способу также состоят из частиц оболочек размером 450 - 1250 мкм.

Такие отруби рекомендуются врачами для активизации работы кишечника людям, страдающим запорами.

Исследования ИП РАМН показали, что те же отруби, но с другими размерами частиц, выполняют в организме человека не менее важные функции.

Отруби с размерами частиц от 300 до 800 мкм корректируют нарушенный липидный и углеводный метаболизм, снижают литогенность желчи, осуществляют профилактику желчекаменной болезни.

Отруби с размерами частиц менее 300 мкм выполняют те же функции, но обеспечивают более щадящее воздействие, поэтому рекомендуются при острых и обострениях хронических заболеваний желудочно-кишечного тракта.

Таким образом, ИП РАМН обоснована целесообразность выработки пищевых отрубей различной крупности.

Имеет место еще одна проблема: рассыпных отрубей тяжело съесть много. По данным ИП испытывают большие затруднения больные, которым прописано по 6 - 8 столовых ложек отрубей в день. Часто эта норма больными не выдерживается.

Целью изобретения является расширение ассортимента лечебно-профилактических зерновых продуктов путем выработки пшеничных отрубей с различной крупностью частиц и улучшение качества вырабатываемого продукта.

Цель достигается тем, что в известной технологии производства диетического продукта из пшеничных отрубей, включающей увлажнение отрубей, их экструдирование и охлаждение экструдата, предлагается перед увлажнением отруби раздробить и рассортировать на три фракции крупности: с величиной частиц 800 мкм и более; от 800 до 300 мкм и менее 300 мкм, увлажнение проводить раздельно по фракциям до влажности 27 - 29% с последующим отволаживанием в течение 30 - 40 мин, экструдирование вести пофракционно при температуре 180 - 200oC, затем полученный экструдат предлагается также пофракционно подвергнуть ИК-обработке при температуре 190 - 200oC в течение 50 - 55 с с последующим охлаждением атмосферным воздухом.

Разделение измельченных отрубей на три фракции крупности проводят на ситах N 08, N 04 и N 27.

Сопоставительный с прототипом анализ указывает на отличия в дополнительных операциях и их режимах, отличия в ассортименте и свойствах продукции, что обеспечивает предложению новизну.

Промышленная применимость способа обеспечена выпускаемым отечественным оборудованием.

Исследование уровня техники также указывает на отличия в режимах операций, наличии дополнительных операций и их совокупности, что не является явным для специалиста в данной области и соответствует критерию изобретения "изобретательский уровень".

Рассмотрим, как каждое из указанных отличий влияет на достижение поставленной цели.

Дробление исходного сырья, состоящего из частиц оболочек зерна величиной от 450 до 1250 мкм, позволяет измельчить оболочки до более мелких размеров частиц и путем сортирования полученной массы обеспечить наличие отрубей трех фракций крупности. Отруби каждой фракции отличаются друг от друга размером частиц и зольностью, имея одинаковое качество по всем другим показателям: влажности, содержанию минеральной и металло-магнитной примеси, содержанию тяжелых металлов, хлорорганических пестицидов, микроорганизмов, плесневых грибов, микотоксинов.

Зольность отрубей крупных составляет 6 - 6,5%; зольность отрубей средних 5,5 - 6,0%; зольность отрубей мелких составляет 5 - 5,5%.

Следует отметить также, что сортирование отрубей на 3 фракции крупности и дальнейшая их раздельная обработка позволяют улучшить качество конечных продуктов благодаря более равномерному увлажнению выравненных по величине частиц и более равномерному температурному воздействию на них.

Вода определяет переход экструдируемого сырья в вязкотекучее состояние, а превращаясь в пар, она обеспечивает пористость структуры экструдата.

Экструдирование отрубей за счет клейстеризации крахмала, имеющегося в небольшом количестве оставшейся мучки, позволяет превратить рассыпные легкие отруби в пористые палочки круглого поперечного сечения различной длины.

Палочки после экструдера (экструдат) обладают вкусом и запахом, свойственным пшеничным отрубям. Влажность экструдата составляет 12 - 13%.

Обработка экструдата инфракрасным (ИК) излучением (микронизация) при температуре 190 - 200oC, длине волны 1,2 мкм, плотности лучевого потока 26 кВт/м2 в течение 50 - 55 с подсушивает палочки до влажности 7 - 8%, придает палочкам привкус поджаренного продукта, хрупкую и хрустящую консистенцию, приятный вкус.

Кроме того, за счет ИК-облучения резко снижается уровень микробиологической обсемененности продукта, он практически становится стерильным, что удлиняет срок его хранения до 6 мес. Это дает основание присвоить экструдированным отрубям статус диетического продукта.

Охлаждение экструдированных отрубей обеспечивает сохранение хрупкой и хрустящей консистенции, не допуская конденсации влаги при их фасовке.

Экструдированные отруби полностью готовы к употреблению.

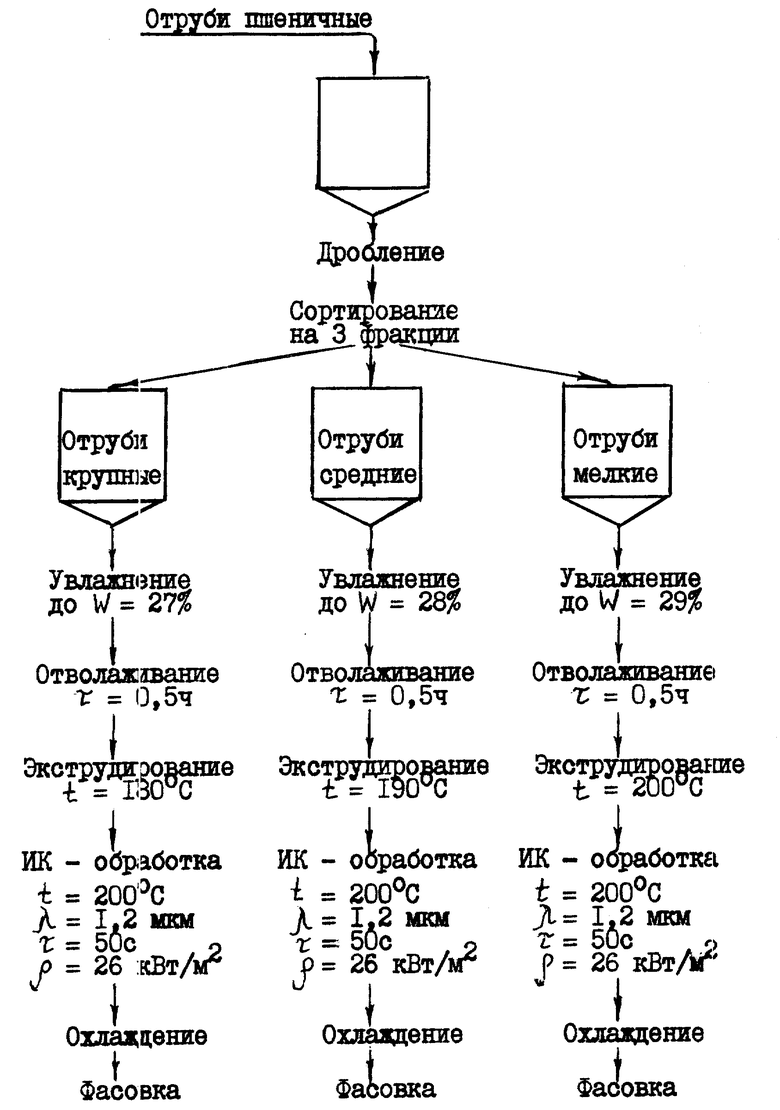

На чертеже изображена структурная схема технологического процесс производства экструдированных отрубей.

Предлагаемый способ осуществляется следующим образом. Отруби пшеничные с размером частиц 450 мкм и более подвергают дроблению и сортированию на ситах N 08, N 04, N 27 с получением крупных, средних и мелких отрубей: крупные, получаемые сходом сита N 08 (размер частиц 800 мкм и более до 1250 мкм); средние (размер частиц от 300 до 800 мкм), получаемые проходом сита N 08 и сходом сита N 04; мелкие (размер частиц менее 300 мкм) - это проход сита N 04 и схода сита N 27. Последующие операции увлажнения, отволаживания, экструдирования проводят по каждой фракции отрубей раздельно.

Увлажнение осуществляют водой комнатной температуры до влажности 27% для крупных отрубей, 28% - для средних и 29% - для мелких. Увлажненные отруби подвергают получасовому отволаживанию.

После отволаживания отруби тремя потоками направляют в экструдеры и экструдируют отруби крупные при температуре 180oC, отруби средние при температуре 190oC, отруби мелкие при температуре 200oC.

Конечный продукт - отруби экструдированные - различают по номерам в зависимости от крупности исходного сырья: N 1 - продукт получен из отрубей крупных, N 2 - продукт из отрубей средних, N 3 - продукт из отрубей мелких.

Полученные экструдированные палочки имеют влажность 12,0 ± 0,5%. Палочки раздельно N1, N 2, N 3 направляют в микронизаторы и подвергают ИК-обработке при температуре 190 - 200oC, плотности лучевого потока 26 кВт/м2, длине волны 1,2 мкм и экспозиции 50 - 55 с.

После ИК-обработки все палочки тремя раздельными потоками подвергают охлаждению атмосферным воздухом до температуры производственного помещения и фасуют в мелкую тару.

Экструдированные отруби представляют собой прямые или изогнутые палочки круглого поперечного сечения различной длины с шероховатой поверхностью коричневого цвета.

Они обладают пористой хрустящей консистенцией и имеют вкус, свойственный пшеничным отрубям с привкусом поджаренного продукта.

Пример 1. Крупные отруби увлажняют до 26%, подвергают получасовому отволаживанию и экструдируют при температуре 170oC. Полученные палочки обрабатывают ИК-лучами при температуре 180oC и экспозиции 40 с, охлаждают до температуры производственного помещения. Палочки имеют вкус и запах, свойственные пшеничным отрубям без приятного привкуса и запаха поджаренного продукта. Консистенция палочек в связи с недостаточным увлажнением перед экструдированием твердая, непористая, без хруста.

Пример 2. Крупные отруби увлажняют до 27%, подвергают получасовому отволаживанию и экструдируют при температуре 180oC. Полученные палочки обрабатывают ИК-лучами при температуре 190oC и экспозиции 50 с, охлаждают до температуры производственного помещения. Палочки имеют ароматный запах, приятный привкус поджаренного продукта, консистенция пористая, хрупкая, хрустящая.

Пример 3. То же, что в примере 2, но при влажности 27,5% температуре 185oC при экструдировании; 200oC, при ИК-обработке и времени 55 с. Результаты те же, что в примере 2.

Пример 4. Крупные отруби увлажняют до 28%, подвергают получасовому отволаживанию и экструдируют при температуре 190oC. Полученные палочки обрабатывают ИК-лучами при температуре 210oC и экспозиции 60 с, охлаждают до температуры производственного помещения. Палочки в связи с высокой температурой ИК-обработки приобретают запах и привкус пережаренного продукта и твердую консистенцию без хруста и пористости.

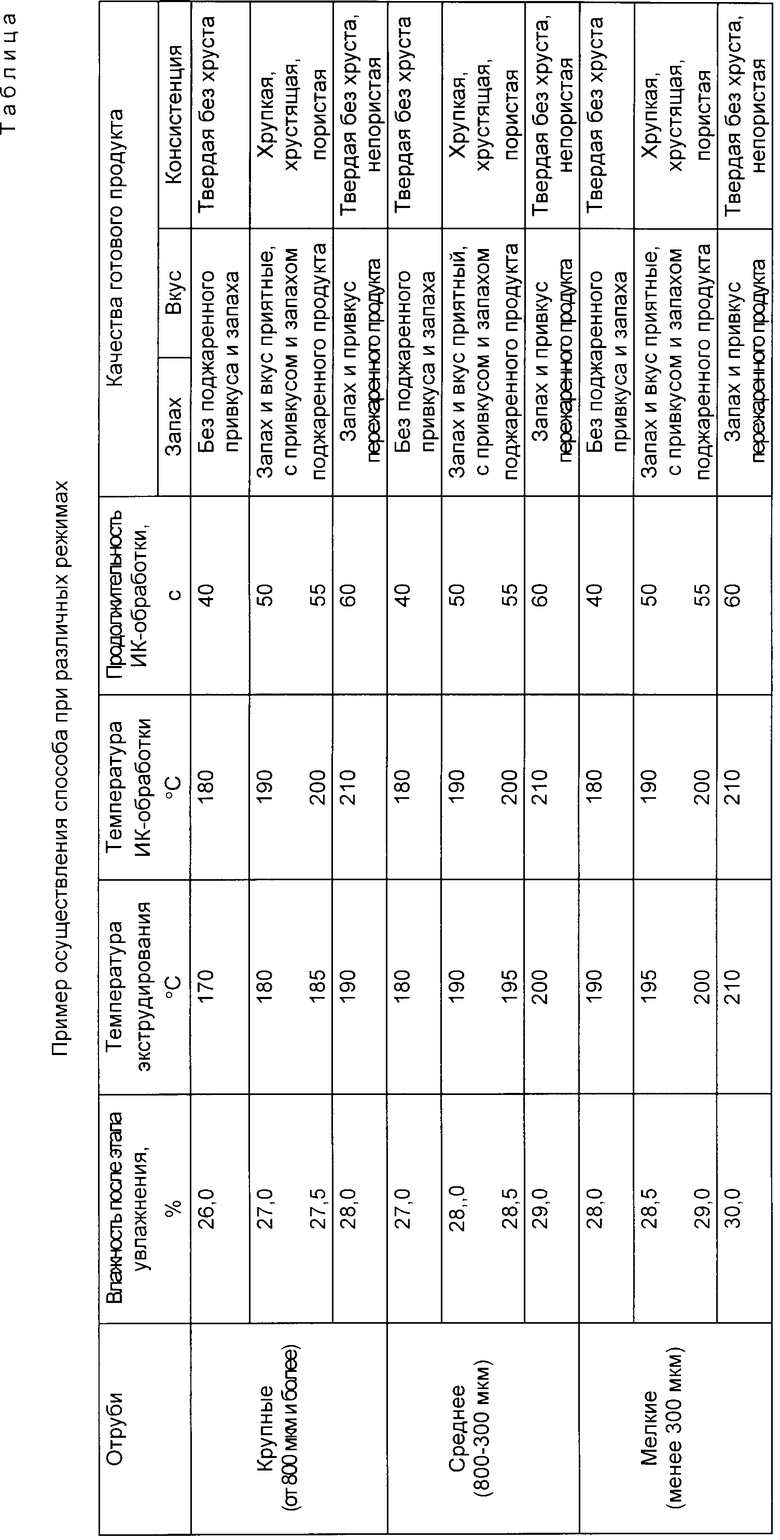

Примеры осуществления способа при использовании средних и мелких отрубей представлены в таблице. Данные таблицы подтверждают получение нового ассортимента диетического продукта улучшенного качества при предлагаемых режимах.

Способ проверен в условиях производственно-экспериментального стенда, оборудованного линией по производству экструдированных продуктов.

Проверка способа показала его полную пригодность и целесообразность использования на мукомольно-крупяных предприятиях, перерабатывающих пшеницу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ВСПУЧЕННОГО ЯЧМЕНЯ | 1992 |

|

RU2030882C1 |

| СПОСОБ ПРОИЗВОДСТВА КРУПЫ ИЗ ЗЕРНА ТРИТИКАЛЕ (ТИПА ПЕРЛОВАЯ) | 2013 |

|

RU2537528C2 |

| СПОСОБ ПРОИЗВОДСТВА МАКАРОННОЙ МУКИ ИЛИ КРУПЫ ТИПА МАННАЯ ИЗ ЗЕРНА ТРИТИКАЛЕ | 2013 |

|

RU2552049C2 |

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБОПЕКАРНОЙ МУКИ "АЛАНИЯ" ИЗ ЗЕРНА МЯГКОЙ ПШЕНИЦЫ | 1998 |

|

RU2145260C1 |

| МУКА ПШЕНИЧНАЯ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2012 |

|

RU2522321C2 |

| СПОСОБ ПРОИЗВОДСТВА ЭКСТРУДИРОВАННОГО ПРОДУКТА ИЗ ОТРУБЕЙ ХЛЕБНЫХ ЗЛАКОВ И КОМПОЗИЦИЯ | 1999 |

|

RU2145176C1 |

| Способ производства муки из зерна тритикале | 2015 |

|

RU2612422C1 |

| СПОСОБ ПРОИЗВОДСТВА ГРЕЧНЕВОЙ КРУПЫ | 1991 |

|

RU2005387C1 |

| Способ выработки овсяных хлопьев | 1990 |

|

SU1750610A1 |

| СПОСОБ ВЫРАБОТКИ КРУПЯНЫХ ПРОДУКТОВ ИЗ ЗЕРНА ТРИТИКАЛЕ | 2015 |

|

RU2616416C2 |

Использование: в производстве лечебно-профилактического продукта из пшеничных отрубей. Сущность изобретения: способ включает дробление отрубей и сортирование их на три фракции крупности: с величиной частиц 800 мкм и более, от 800 до 300 мкм и менее 300 мкм, пофракционное увлажнение до влажности 27 - 29% с последующим отволаживанием в течение 30 - 40 мин и экструдирование фракций увлажненных отрубей при температуре 180 - 200oC. Затем экструдат пофракционно подвергают ИК-обработке при температуре 190 - 200oC в течение 50 - 55 с с последующим охлаждением холодным воздухом. Готовый продукт в виде хрупких, хрустящих, пористых палочек с привкусом поджаренных изделий фасуют по фракциям. 1 з.п. ф-лы, 1 ил., 1 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1598953, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| RU, патент, 2052955, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| US, патент, 4500558, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-01-27—Публикация

1996-08-15—Подача