Изобретение относится к крупяному производству и может быть использовано при выработке овсяных хлопьев.

Известен способ выработки овсяной кру- пы, предложенный фирмой Бюлер-Миаг (ФРГ), включающий очистку зерна овса от примесей, разделение зерна на две фракции по крупности, пофракционное шелушение зерна, разделение продуктов шелушения пропаривание и сушку до 12% влажности прошелушенного ядра, шлифование ядра в крупу, резание крупы, пропаривание крупы, плющение в хлопья, сушку хлопьев, контрольное просеивание хлопьев, выход хлопьев при котором составляет 93,5%.

Известен также способ выработки овсяных хлопьев, включающий очистку зерновой

массы овса от примесей, ее пропаривание, сушку до влажности 8-10%, охлаждение разделение зерновой массы на сите на две фракции по крупности - крупную и мелкую, пофракционное шелушение с получением овсяного ядра, шлифование ядра с получением крупы, ее сортировку на сите, раздельное пропаривание, отволаживание, плющение в хлопья их сушку и совместную фасовку.

Такая технология позволяет современным крупозаводам получать выход хлопьев из крупы 95,5%,

Основным недостатком, сдерживающим увеличение выхода и повышение качества хлопьев по описанной технологии, является неравномерность пропаривания

Х|

сл о

при одновременной обработке всэго зерна. Это объясняется тем, что крупное и мелкое зерно отличаются друг от друга по морфологическим и физическим свойствам.

Кроме того, разделение зерна по круп- ности после пропаривэния, требующее определенных затрат времени, приводит к выравниванию достигнутой в процессе гидротермической обработки разницы во влажности между ядром и оболочками, что снижает эффективность шелушения зерна

При удлинении периода времени между сушкой и шелушением зерна эффект гидротермической обработки может быть вообще сведен до минимума.

Целью изобретения является повышение качества хлопьев за счет улучшения их внешнего вида и кулинарных свойств с одновременным увеличением выхода продукции.

Поставленная цель достигается тем, что в способе выработки овсяных хлопьев разделение зерновой массы на фракции осуществляют на сите с отверстиями размером 2,2x20 мм перед пропариванием. пропари- вание, сушку и охлаждение зерновой массы осуществляют пофрэкционно, причем про- паривание крупной и мелкой фракции проводят при давлении пара соответственно 0,12-0,15 и 0,04-0,05 МПа, а сушку - при температуре соответственно 155-165 и 135-145°С, сортирование крупы проводят по толщине на сите с диаметром отверстий 2,5 мм, пропаривают полученные фракции целой и колотой крупы при давлении пара соответственно 0,08-0.10 и 0,03-0,05 МПа. а фасуют полученные крупные и мелкие овсяные хлопья раздельно.

Схема осуществления способа включает бун кер для зерна, крупы и др. продуктов, автомати ческие весы, скальператор, сепаратор, камне- отборник, рассевы, овсюгоотборник, куколеотборник, бураты, пропаривагель зерна, паровые вертикальные сушилки, охладительные колонки, шелушильные постава. центрофугалы, дуоаспираторы, падди-маши- ны, шлифовальный постав, пропариватели для крупы, увлажнительную машину, плющильные станки, ленточные сушилки, аспира- ционные колонки, магнитные аппараты.

Способ осуществляют следующим образом.

Исходную зерновую массу овса подвергают очистке от крупных, мелких, легких и минеральных примесей путем пропуска че- рез скальперэтор сепаратор и камнеотбор- нмк. Мелкий овес выделяют в рассеве проходом сита с отверстиями 1,8x20 мм.

Основной поток зерна разделяют на 2 фракции крупности в рассеве ситом с отверст и я ми 2,2x20 мм. Крупную фракцию (сход с сита 2,2x20 мм) дополнительно очищают в овсюгоотборнике. мелкую фракцию (проход сита 2,2x20 мм) -- в куклеотборнике. При этом из крупной фракции зерна выделяют зерна овсюга, пшеницы, ячменя, из мелкой фракции - зерна куколя.

Полученные в зерноочистительном отделении два потока зерна сохраняют и на последующих операциях Очищенное зерно раздельно по фракциям подвергают гидротермической обработке: пропариванию, сушке и охлаждению. При этом пропаривз- ние крупной фракции производят при давлении пара 0,12-0,15 МПа и экспозиции пропаривания 3 мин. пропаривание мелкой фракции производят при давлении 0.04- 0.05 МПа и экспозиции пропаривания также 3 мин в пропаривателях. Различные режимы пропаривания обеспечивают практически одинаковый прирост влаги в зерне крупной и мелкой фракции (порядка 3%), Следующую операцию сушки зерна проводят соответственно для крупной фракции при температуре агента сушки 155--165°С. для мелкой - 135--145°С

Зерно после гидротермической обработки подвергают пофракционному шелушению с последующими операциями по разделению продуктов шелушения с получением овсяного ядра (просеиванию, провеиванию, выделению ядра в падди-машинах). Ядро одним потоком шлифуют в шлифовальном поставе в крупу, из которой в рассеве выделяют полученную при шлифовании мучку. Готовую крупу дополнительно пропускают через падди-машины для освобождения от необработанных зерен овса, после чего разделяют по толщине на две фракции крупности (целую и колотую крупу) ситом с отверстиями диаметром 2,5 мм.

Крупная фракция (сход с сита с отверстиями 2.5 мм) представляет собой целые крупинки или частицы величиной 2/3-1/2 целого ядра. Мелкая фракция (проход сита с отверстиями у 2,5 мм) - это кусочки крупинок величиной менее половины ядра Крупную и мелкую крупу раздельными потоками отбирают в качестве готовой продукции или подвергают подготовке к плющению: пропариванию и отволаживанию. Для достижения необходимой влажности крупную крупу дополнительно увлажняют в увлажнительной машине. Пропаривание крупы перед плющением производят в пропаривзтелях при различных режимах для целой и колотой крупы - давление пара 008-0,10 МПа для целой и 0,03-0.05 МПа для колотой крупы при экспозиции пропзривания для обоих случаев 5 мин.

Плющение крупной и мелкой крупы в хлопья производят в плющильных станках при одних и тех же режимах за исключением зазора между валками, который должен составить 0,5 мм при плющении крупной и 0,2 мм - при плющении мелкой крупы.

Полученные крупные и мелкие хлопья раздельно высушивают в ленточных сушилках до влажности не более 12%. провеивают в колонках, подвергают магнитному конт- ролю на аппаратах и фасуют раздельно в пачки массой нетто 0,5-1 кг.

П-р и м е р. Зерновую массу овса взвешивают, очищают от крупных и мелких примесей, разделяют на 2 фракции крупности: крупную и мелкую (ситом с отверстиями 2.2x20 мм), подвергают каждую фракцию раздельному пропариванию (крупнуюфрак- цию при давлении пара 0,15 МПа, а мелкую фракцию при давлении пара 0,05 МПа) и высушивают при 160°С крупную фракцию и при 140°С мелкую фракцию, после чего также раздельно по фракциям зерно шелушат, выделяют ядро и одним потоком направляют его на шлифование. Полученную крупу разделяют на 2 потока (целую и колотую) ситом с отверстиями 02,5 мм Целую и колотую крупу раздельно подвергают пропариванию (целую крупу при давлении пара 0,1 МПа, колотую - при давлении 0,05 МПа, экспозиция в обоих случаях - 5 мин), получасовому отволаживанию, после чего плющат в хлопья при ширине зазора между валками 0,5 мм для целой крупы и 0.2 мм для колотой.

Выход крупы составляет 56,6%. Выход хлопьев из этой крупы составляет 98,2%. Качество хлопьев время варки 20 мин для крупных хлопьев и 5 мин для мелких, содержание мучки 3 7% для мелких хлопьев, кислотность 5°.

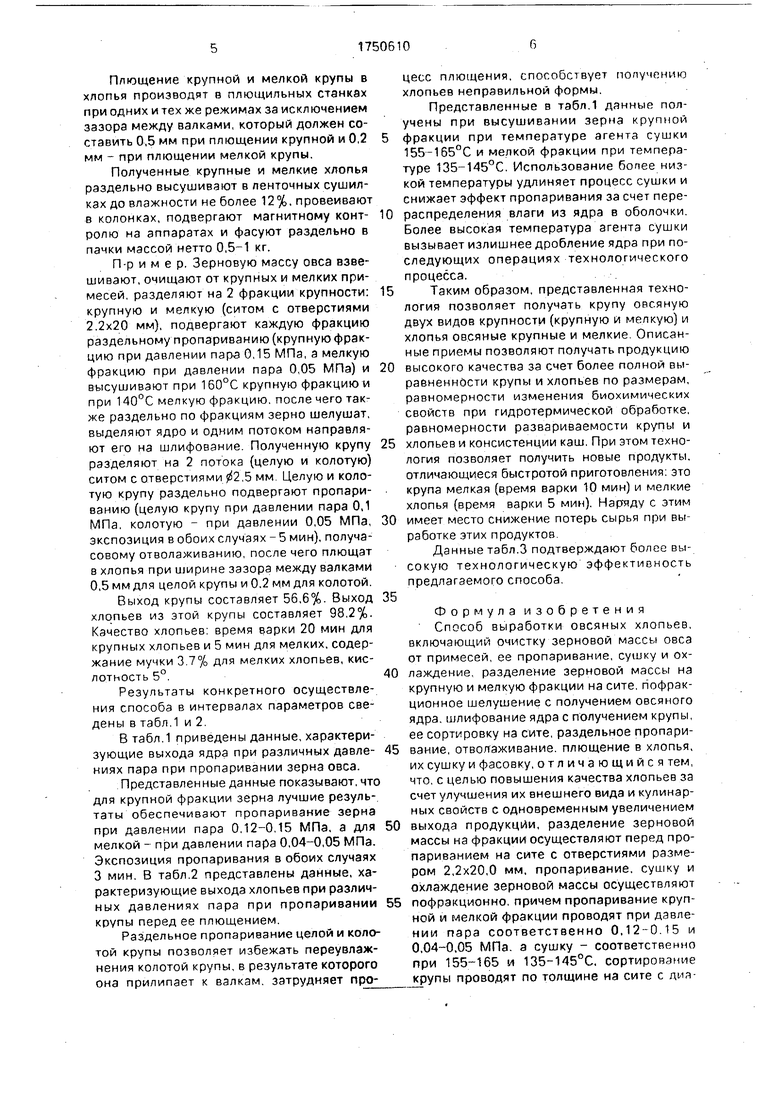

Результаты конкретного осуществления способа в интервалах параметров сведены в табл.1 и 2

В табл.1 приведены данные, характеризующие выхода ядра при различных давле- ниях пара при пропаривании зерна овса.

Представленные данные показывают, что для крупной фракции зерна лучшие результаты обеспечивают пропаривание зерна при давлении пара 0,12-0,15 МПа, а для мелкой - при давлении пара 0,04-0,05 МПа. Экспозиция пропаривания в обоих случаях 3 мин. В табл.2 представлены данные, характеризующие выхода хлопьев при различных давлениях пара при пропаривании крупы перед ее плющением.

Раздельное пропаривание целой и колотой крупы позволяет избежать переувлажнения колотой крупы, в результате которого она прилипает к валкам, затрудняет процесс плющения, способствует получению хлопьев неправильной формы.

Представленные в табл.1 данные получены при высушивании зерна крупной фракции при температуре агента сушки 155-165°С и мелкой фракции при температуре 135-145°С. Использование более низкой температуры удлиняет процесс сушки и снижает эффект пропаривания за счет перераспределения влаги из ядра в оболочки. Более высокая температура агента сушки вызывает излишнее дробление ядра при последующих операциях технологического процесса.

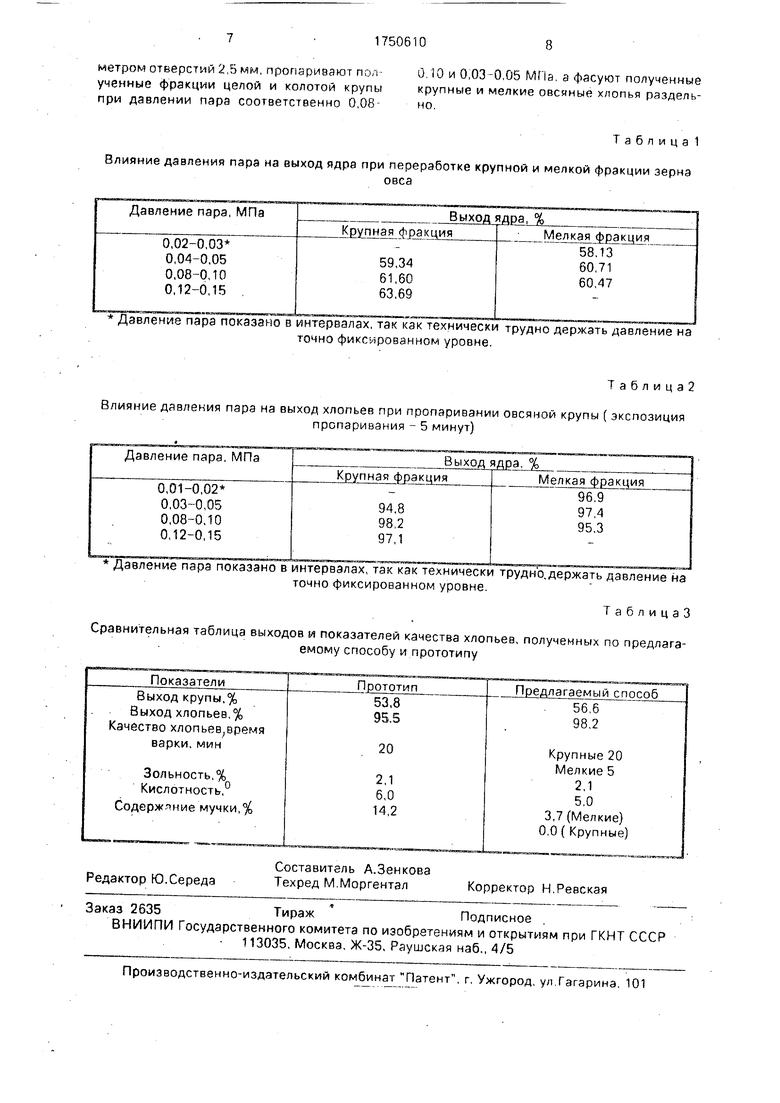

Таким образом, представленная технология позволяет получать крупу овсяную двух видов крупности (крупную и мелкую) и хлопья овсяные крупные и мелкие Описанные приемы позволяют получать продукцию высокого качества за счет более полной вы- рабненности крупы и хлопьев по размерам, равномерности изменения биохимических свойств при гидротермической обработке, равномерности развариваемости крупы и хлопьев и консистенции каш. При этом технология позволяет получить новые продукты, отличающиеся быстротой приготовления, это крупа мелкая(время варки 10 мин)и мелкие хлопья (время варки 5 мин). Наряду с этим имеет место снижение потерь сырья при выработке этих продуктов

Данные табл.3 подтверждают более высокую технологическую эффективность предлагаемого способа.

Формула изобретения Способ выработки овсяных хлопьев, включающий очистку зерновой массы овса от примесей, ее пропаривание, сушку и охлаждение, разделение зерновой массы на крупную и мелкую фракции на сите, пофрак- ционное шелушение с получением овсяного ядра, шлифование ядра с получением крупы, ее сортировку на сите, раздельное пропаривание, отвоггаживание. плющение в хлопья, их сушку и фасовку, отличающийся тем, что, с целью повышения качества хлопьев за счет улучшения их внешнего вида и кулинарных свойств с одновременным увеличением выхода продукции, разделение зерновой массы на фракции осуществляют перед про- париванием на сите с отверстиями размером 2,2x20,0 мм, пропаривание, сушку и охлаждение зерновой массы осуществляют пофракционно, причем пропаривание крупной и мелкой фракции проводят при давлении пара соответственно 0,12-0.15 и 0,04-0,05 МПа. а сушку - соответственно при 155-165 и 135-145°С. сортирование крупы проводят по толщине на сите с диаметром отверстий 2,5 мм, пропаривают пол ученные фракции целой и колотой крупы при давлении пара соответственно 0,08

и 10 и 0,03-0,05 Mf la а фасуют полученные крупные и мелкие овсяные хлопья раздельно

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ, ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ СЫПУЧИХ ПРОДУКТОВ ТИПА МУКИ, И/ИЛИ КРУП, ОТРУБЕЙ, МУЧНЫХ СМЕСЕЙ, И/ИЛИ КОМБИКОРМОВ, СПОСОБ ПОЛУЧЕНИЯ, ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ МУКИ, СПОСОБ ПОЛУЧЕНИЯ, ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ КРУП И СПОСОБ ПОЛУЧЕНИЯ, ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ КОМБИКОРМОВ | 1997 |

|

RU2095143C1 |

| СПОСОБ ПРОИЗВОДСТВА ПШЕНИЧНЫХ ЗАРОДЫШЕВЫХ ХЛОПЬЕВ | 1999 |

|

RU2195842C2 |

| Способ выработки овсяной крупы | 1978 |

|

SU776633A1 |

| СПОСОБ ПРОИЗВОДСТВА КРУПЫ ИЗ ЗЕРНА ТРИТИКАЛЕ (ТИПА ПЕРЛОВАЯ) | 2013 |

|

RU2537528C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОВСА (ВАРИАНТЫ) | 1996 |

|

RU2090262C1 |

| СПОСОБ ПРОИЗВОДСТВА ЗЕРНОВЫХ ХЛОПЬЕВ | 2002 |

|

RU2236151C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОПЬЕВ ИЗ НЕТРАДИЦИОННОГО ЗЕРНОВОГО СЫРЬЯ | 2012 |

|

RU2519737C2 |

| Способ производства ячменных хлопьев | 1989 |

|

SU1660671A1 |

| СПОСОБ ПРОИЗВОДСТВА МНОГОКОМПОНЕНТНЫХ ЗЕРНОВЫХ ХЛОПЬЕВ | 2006 |

|

RU2314710C1 |

| СПОСОБ ПРОИЗВОДСТВА КРУПЯНОГО ПРОДУКТА, НЕ ТРЕБУЮЩЕГО ВАРКИ | 2000 |

|

RU2175497C2 |

Использование крупяное производство, повышение производительности при выработке овсяных хлопьев улучшенного качества. Сущность изобретения способ включает очистку зерновой массы овса от примесей, разделение ее на крупную и мелкую фракции на сите с отверстиями размером 2,2x20 мм, пофракционное пропаривание, сушку и охлаждение, причем пропаривание крупной и мелкой фракции проводят при давлении пара соответственно 0,12-0,15 и 0,04-0,05 МПа, а сушку - при температуре соответственно 155-165 и 135-145°С, пофракционное шелушение с получением овсяного ядра, шлифование ядра с получением крупы, сортирование крупы по толщине на сите с диаметром отверстий 2,5 мм, пропаривание полученных фракций целой и колотой крупы при давлении пара соответственно 0,08-0,10 и 0,03-0,05 Mf la, их отволаживание, плющение в хлопья, сушку и раздельную фасовку крупных и мелких обся- ных хлопьев. 3 табл.

Влияние давления пара на выход ядра при переработке крупной и мелкой фракции зерна

овса

Давление пара показано в интервалах, так как технически трудно держать давление на

точно фиксированном уровне.

Таблица2

Влияние давления пара на выход хлопьев при пропаривании овсяной крупы ( экспозиция

пропаривания - 5 минут)

Давление пара показано в интервалах, так как технически трудно.держать давление на

точно фиксированном уровне.

ТаблицаЗ

Сравнительная таблица выходов и показателей качества хлопьев полученных по предлагаемому способу и прототипу

| Технология выработки овсяных хлопьев фирмы Бюллер-Миаг (ФРГ) | |||

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Приспособление с иглой для прочистки кухонь типа "Примус" | 1923 |

|

SU40A1 |

Авторы

Даты

1992-07-30—Публикация

1990-11-13—Подача