Изобретение относится к области очистки газов от вредных примесей и может быть использовано для очистки газовых смесей от оксида углерода в системах коллективной и индивидуальной защиты органов дыхания и выбросах промышленных предприятий, для очистки выхлопных газов двигателей внутреннего сгорания, а также для других индустриальных и природоохранных целей.

Известен способ получения катализатора для очистки газовых смесей от токсичных примесей, в частности от оксида углерода, включающий добавление к виброизмельченному порошку активной окиси алюминия марки А-1 раствора нитрата меди, формирование шнек-грануляторе с диаметром фильеры 2,0-2,5 мм, термообработку полученных гранул при 280-300oC в течение 3-4 ч с последующей пропиткой раствором нитрата марганца и повторную термообработку (авт. св. СССР N 986482 от 31.03.80 г., кл. В 01 J 23/84, В 01 D 53/36).

Недостатком известного способа является сложность проведения технологического процесса приготовления катализатора, обусловленная необходимостью пропитки термообработанных гранул катализатора раствором нитрата марганца и последующей термообработкой.

Известен также способ получения катализатора окисления оксида углерода из выхлопных или дымовых газов, включающий смешивание оксидов марганца, меди и алюминия в соотношении 7:3:10 в сухом виде, затем добавление воды для образования пастоообразной массы и ее проминание длительное время с образованием равномерной массы, проминание последней досуха, формование, сушку полученных гранул и пиролиз при 500-600oC в течение 12 ч с полным удалением воды (патент Японии N 51-48155, кл. В 01 J 23/84, 09.03.72 г.).

Недостатками данного способа являются длительность процесса получения равномерной массы смеси оксидов марганца, меди и алюминия в сухом виде и недостаточно высокая каталитическая активность полученного катализатора в окислении оксида углерода.

Наиболее близким к предложенному по технической сущности и количеству совпадающих признаков является способ получения катализатора окисления оксида углерода, включающий смешение диоксида марганца и оксида меди со связующим бентонитовой глиной, формирование гранул, сушку при 60-90oC в течение 10-15 ч, дробление и термообработку в кипящем слое при отношении объема гранул катализатора к объему подаваемого воздуха 1:(3000-15000) (патент РФ N 2054322 от 1.03.93г., кл. В 01 J 37/4, В 01 J 23/84).

Недостатком указанного способа является низкая каталитическая активность полученного катализатора в окислении оксида углерода.

Цель изобретения - повышение каталитической активности катализатора в окислении оксида углерода.

Поставленная цель достигается предложенным способом, включающим смешение диоксида марганца и оксида меди со связующим бентонитовой глиной, формование гранул, сушку, дробление и термообработку.

Отличие предложенного способа от известного заключается в том, что сушку гранул проводят при 20-50oC.

Способ осуществляется следующим образом.

Смесь диоксида марганца и оксида меди в виде пасты с влажностью 50-60% смешивают со связующим бентонитовой глиной, пластифицируют и формуют гранулы на шнек-гануляторе при давлении 35-45 атм. и температуре 100-120oC. Сформованные гранулы сушат при 20-50oC, дробят, отсеивают фракцию 1-3 мм и проводят термообработку при 250-360oC в кипящем слое. Состав катализатора, мас.%: диоксид марганца 50-70, оксид меди 15-30, бентонитовая глина 5-15, примеси - остальное.

Пример 1. В лопастной смеситель, снабженный паровой рубашкой, загружают 4 кг смеси диоксида марганца и оксида меди в виде пасты с влажностью 55% при соотношении диоксида марганца: оксид меди = 3:1. Добавляют 0,24 кг связующего бентонитовой глины и ведут процесс пластификации пасты в течение 1 ч до влажности 30%. На шнек-грануляторе через фильеры с диаметром отверстий 1,1 мм формуют гранулы при давлении 40 атм и температуре 110oC. Сформированные гранулы сушат при 20oC. Высушенные гранулы дробят, отсеивают фракцию 1-3 мм проводят термообработку в кипящем слое воздухом при 300oC. Полученный катализатор имеет следующий состав, мас.%: диоксид марганца - 60, оксид меди - 20, связующее бетонированная глина - 10, примеси - остальное. Каталитическая активность в окислении оксида углерода составила 2,7 ммоль/г.

Пример 2. Ведение процесса как в примере 1, за исключением температуры сушки гранул, которая составила 30oC. Каталитическая активность полученного катализатора в окислении оксида углерода составила 2,71 ммоль/г.

Пример 3. Ведение процесса как в примере 1, за исключением температуры сушки гранул, которая составила 50oC. Каталитическая активность полученного катализатора в окислении оксида углерода составила 2,58 ммоль/г.

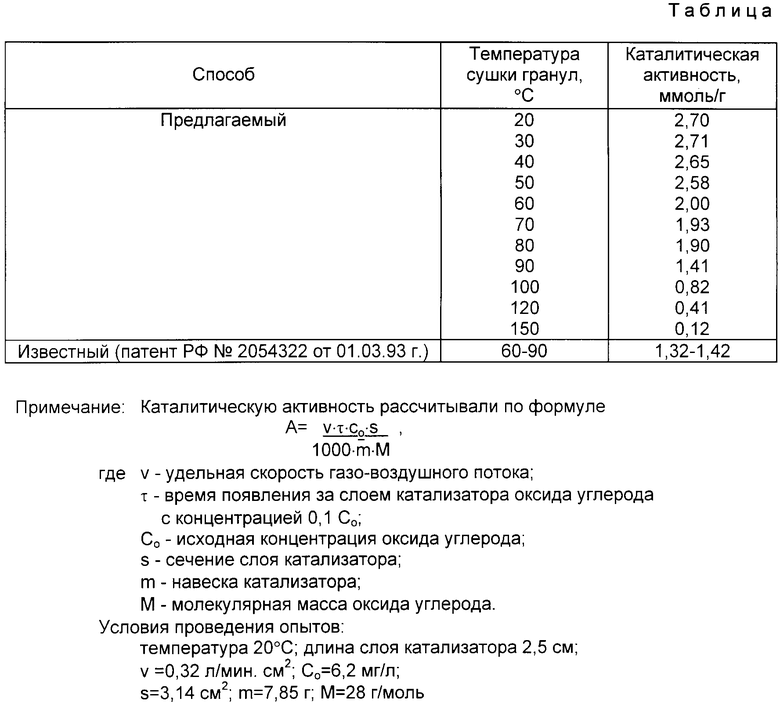

Результаты исследования влияния температуры сушки гранул на каталитическую активность полученного катализатора в окислении оксида углерода приведены в таблице.

Как следует из данных, приведенных в таблице, наибольшая каталитическая активность в окислении оксида углерода наблюдается при проведении процесса сушки гранул при 20-50oC. При повышении температуры сушки гранул выше 50oC каталитическая активность в окислении оксида углерода заметно снижается. Понижение температуры сушки гранул менее 20oC технологически нецелесообразно.

Сущность предложенного способа заключается в следующем.

Повышение каталитической активности катализатора в окислении оксида углерода при проведении сушки гранул при 20-50oC может быть обусловлено, вероятно, следующими причинами. В каталитическом окислении оксида углерода на оксидномарганцевых системах важную роль играет локализованный в области активных центров катализатора поверхностный кислород, образующийся при получении диоксида марганца. Однако, поскольку процесс получения диоксида марганца проводят в водной среде, вода блокирует центры катализатора, делая их недоступными для молекул субстрата, и, кроме того, имеет тенденцию к замещению молекул поверхностного кислорода до тех пор, пока не будет удалена в процессе термической обработки. Перед проведением термической обработки гранул катализатора при 250-360oC технологически необходимыми являются операции предварительной сушки и дробления сформированных гранул. При проведении сушки гранул при 20-50oC скорость замещения молекулами воды поверхностного кислорода в силу кинетических факторов весьма мала и лишь незначительное количество поверхностного кислорода в области активных центров катализатора замещается на молекулы воды. При последующей термообработке вода удаляется из области активных центров, они становятся доступными для молекул субстрата, что приводит к получению высокоактивного катализатора. При проведении же сушки гранул при температуре более 50oC скорость замещения молекулами воды поверхностного кислорода возрастает, активные центры катализатора теряют значительное его количество, а последующая термическая обработка приводит к получению активных центров, доступных для субстрата, но в значительной степени обедненных поверхностным кислородом, что и является причиной снижения каталитической активности в окислении оксида углерода.

Таким образом, предложенный способ позволяет получить катализатор, значительно превосходящий известные в окислении оксиды углерода.

Этот катализатор позволит проводить более эффективную очистку газовых смесей от оксида углерода в системах коллективной и индивидуальной защиты органов дыхания, выбросах промышленных предприятий, выхлопных газах двигателей внутреннего сгорания и даст возможность эффективно решать широкий круг экологических и технологических проблем.

Из изложенного следует, что каждый из признаков заявленной совокупности в большей или меньшей степени влияет на достижение поставленной цели, а именно: на повышение каталитической активности катализатора в окислении оксида углерода, а вся совокупность является достаточной для характеристики предложенного технического решения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ РАЗЛОЖЕНИЯ ВРЕДНЫХ ПРИМЕСЕЙ | 2000 |

|

RU2167713C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ РАЗЛОЖЕНИЯ ВРЕДНЫХ ПРИМЕСЕЙ | 1999 |

|

RU2156659C1 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА | 1996 |

|

RU2105606C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА | 1995 |

|

RU2083279C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА | 1997 |

|

RU2119387C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА | 2013 |

|

RU2530890C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 2000 |

|

RU2169041C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА | 1997 |

|

RU2129914C1 |

| УГЛЕРОДНО-МИНЕРАЛЬНЫЙ АДСОРБЕНТ-КАТАЛИЗАТОР | 1997 |

|

RU2122893C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 1995 |

|

RU2077947C1 |

Изобретение относится к области очистки газов от вредных примесей и может быть использовано для очистки газовых смесей от оксида углерода в системах коллективной и индивидуальной защиты органов дыхания. Предложен способ получения катализатора окисления оксида углерода, включающий смещение диоксида марганца и оксида меди со связующим бентонитовой глиной, формирование гранул, сушку при 20-50oC,дробление и термообработку. Предложенный способ позволяет значительно повысить каталитическую активность катализатора в окислении оксида углерода. 1 табл.

Способ получения катализатора окисления оксида углерода, включающий смешение диоксида марганца и оксида меди со связующим бентонитовой глиной, формование гранул, сушку, дробление и термообработку, отличающийся тем, что сушку гранул проводят при температуре 20 50oС.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 986482, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| JP, патент, 5148155, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| RU, патент, 2054322, B 01J 37/04, 1993. | |||

Авторы

Даты

1998-01-27—Публикация

1996-09-26—Подача