Изобретение относится к области неорганической химии и может быть использовано, в частности, для приготовления катализатора, применяемого для разложения озона в производствах с его участием, а именно: водоподготовке, очистке сточных вод, обработке полупроводников в электронной промышленности, стерилизации в медицине и дезинфекции в сельском хозяйстве, а также для других индустриальных и природоохранных целей.

Известен способ получения катализатора для разложения вредных примесей, включающий смешение диоксида марганца, оксида меди и связующего (бентонитовой глины) в соотношении 100:(15-30):14, формование гранул, их сушку при температуре 60-90oC в течение 9-15 часов и термообработку при температуре 260-350oC в течение 20-40 минут (Патент РФ N 1806008 от 26.11.91 г. , кл. В 01 J 37/04, 23/84).

Недостатком известного способа является нестойкость гранул полученного катализатора по отношению к воде.

Известен также способ получения катализатора для разложения вредных примесей, включающий смешение диоксида марганца, оксида меди и связующего (талюма) в соотношении (30-40):(20-30):(30-50), формование гранул посредством прессования смеси компонентов в матрице с последующим выдавливанием гранул, их гидротермальную обработку при температуре 90-100oC в течение 2 часов и прокаливание при температуре 300oC в течение 3 часов (А.с. СССР N 1768247 от 29.12.90 г., кл. В 01 J 23/84, 53/36).

Недостатком известного способа является низкая производительность технологического процесса получения катализатора вследствие невозможности формования гранул на шнековом грануляторе из-за низкой пластичности пасты смеси компонентов.

Наиболее близким к предложенному по технической сущности и количеству совпадающих признаков является способ получения катализатора, включающий смешение диоксида марганца и оксида меди со связующим (талюмом), предварительно обработанным водой при температуре 70 - 100oC в течение 0,5-5,0 часов и прокаленным при температуре 200 - 1000oC в течение 1-6 часов, формование гранул на шнековом грануляторе, гидротермальную обработку, сушку и прокаливание (Патент РФ N 2077947 от 04.04.95 г., кл. В 01 J 23/889, 37/04 // (В 01 J 23/84, 101:62)).

Недостатком указанного способа является значительный износ фильер при формовании гранул вследствие сильных абразивных свойств формуемой катализаторной массы.

Заявляемое изобретение направлено на решение следующей задачи: уменьшение износа фильер при сохранении на высоком уровне производительности по формованным гранулам, что достигается предложенным способом, включающим смешение диоксида марганца, оксида меди и талюма, формование гранул, гидротермальную обработку, сушку и прокаливание.

Отличие предложенного способа от известного заключается в том, что при смешении добавляют бентонитовую глину в количестве 7-20 мас.%.

Из научно-технической литературы авторам неизвестна технологическая операция добавления бентонитовой глины в количестве 7-20 мас.% при смешении диоксида марганца, оксида меди и талюма.

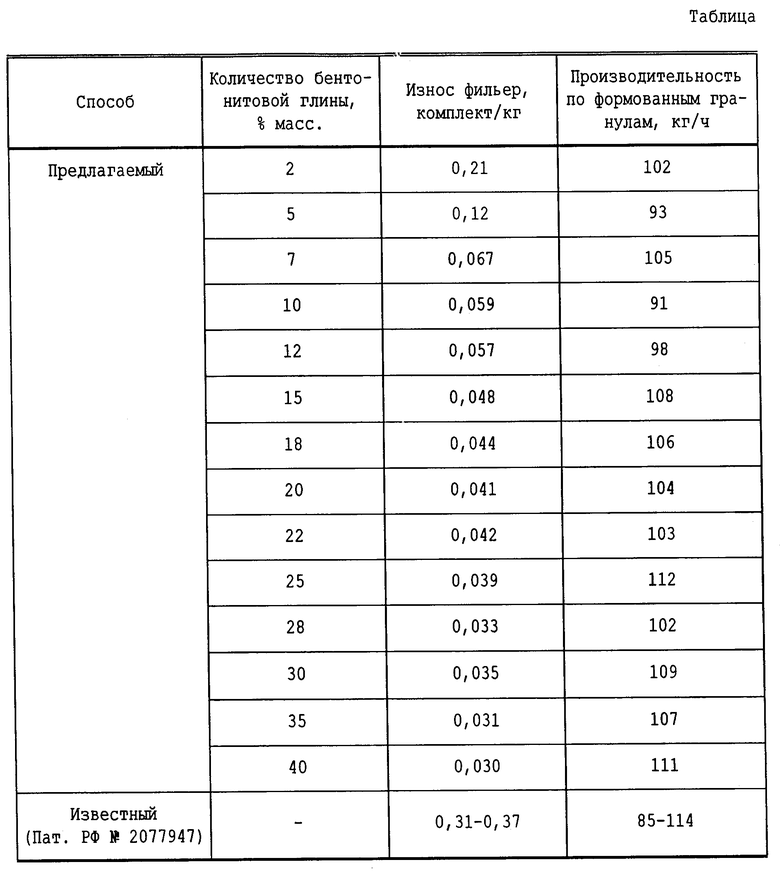

Износ фильер при формовании оценивали количеством сформованных на одном комплекте фильер гранул (комплект/кг).

Способ осуществляется следующим образом.

Берут 0,6-1,0 кг талюма, обрабатывают его водой при температуре 70-100oC в течение 0,5-5,0 часов, а затем прокаливают при температуре 200-1000oC в течение 1-6 часов. Обработанный таким образом талюм загружают в лопастной смеситель с паровой рубашкой, в который предварительно загружено 0,6-0,8 кг диоксида марганца и 0,4-0,6 кг оксида меди (в пересчете на сухое вещество). Процесс перемешивания ведут при температуре 40-70oC в течение 0,3-1,0 часа, при этом в начале процесса в смеситель добавляют 0,15-0,4 кг бентонитовой глины. Полученную пасту выгружают и формуют на шнековом грануляторе при температуре 100-110oC и давлении 35-45 атм через фильеры с диаметром отверстий 1,0-1,5 мм. Сформованные гранулы выдерживают на воздухе при комнатной температуре в течение 8-36 часов, подвергают гидротермальной обработке при температуре 80-100oC в течение 2-5 часов, сушат при температуре 80-200oC в течение 3-10 часов и прокаливают при температуре 300-400oC. Износ фильер при получении катализатора по предлагаемому способу составил 0,041-0,067 комплект/кг, износ фильер при получении катализатора по известному способу составил 0,31-0,37 комплект/кг. При этом производительность по формованным гранулам при использовании предлагаемого способа составила 91-112 кг/ч, соответствующая величина при использовании известного способа составляет 85-114 кг/ч.

Пример 1.

Берут 0,8 кг талюма и обрабатывают его водой при температуре 80oC в течение 3 часов, а затем прокаливают при температуре 400oC в течение 4 часов. Обработанный таким образом талюм загружают в лопастной смеситель с паровой рубашкой, в который предварительно загружено 1,4 кг пасты диоксида марганца с влажностью 50% и 0,9 кг пасты оксида меди с влажностью 55%. В смеситель добавляют 0,15 кг бентонитовой глины и ведут процесс перемешивания при температуре 50oC в течение 0,5 часа. Полученную пасту выгружают и формуют на шнековом грануляторе через фильеры с диаметром отверстий 1,2 мм. Сформованные гранулы выдерживают на воздухе при комнатной температуре в течение 24 часов, подвергают гидротермальной обработке при температуре 80oC в течение 5 часов, сушат при температуре 150oC в течение 3 часов и прокаливают при температуре 400oC. Износ фильер при получении катализатора по предлагаемому способу составил 0,067 комплект/кг, производительность по формованным гранулам составила 105 кг/ч.

Пример 2.

Ведение процесса, как в примере 1, за исключением количества бентонитовой глины, добавленной в смеситель, которое составило 0,3 кг. Износ фильер при получении катализатора по предлагаемому способу составил 0,048 комплект/кг, производительность по формованным гранулам составила 108 кг/ч.

Пример 3.

Ведение процесса, как в примере 1, за исключением количества бентонитовой глины, добавленной в смеситель, которое составило 0,4 кг. Износ фильер при получении катализатора по предлагаемому способу составил 0,041 комплект/кг, производительность по формованным гранулам составила 104 кг/ч.

Результаты исследования влияния количества бентонитовой глины, добавленной в смеситель, на износ фильер и производительность по формованным гранулам приведены в таблице.

Как следует из данных, приведенных в таблице, наибольшее снижение износа фильер при сохранении на высоком уровне производительности по формованным гранулам наблюдается при добавлении бентонитовой глины в количестве 7-20 мас. % При добавлении бентонитовой глины в количестве менее 7 мас.% износ фильер снижается незначительно, а добавление бентонитовой глины в количестве более 20% масс. не приводит к сколько-нибудь заметному изменению этого параметра.

Сущность предложенного способа заключается в следующем.

Снижение износа фильер при сохранении на высоком уровне производительности по формованным гранулам при добавлении бентонитовой глины в количестве 7-20 мас. % обусловлено, вероятно, следующими причинами. При реализации известного способа (Патент РФ N 2077947) после смешения диоксида марганца, оксида меди и талюма образуется высокопластичная паста компонентов катализатора, которая легко формуется на шнековом грануляторе. Это обусловлено тем, что энергия взаимодействия частиц связующего между собой и энергия взаимодействия частиц связующего между частицами диоксида марганца и оксида меди близки вследствие того, что компоненты катализатора являются мелкодисперсными и имеют размеры одного порядка. Однако при этом присутствие в составе такой пасты частиц талюма, имеющего значительную твердость, обусловливает высокие абразивные свойства смеси диоксида марганца, оксида меди и талюма. Это приводит к тому, что при формовании происходит быстрое увеличение диаметра отверстий фильер и требуется их замена. С другой стороны, бентонитовая глина имеет, во-первых: значительно меньшую твердость, чем любой из компонентов смеси, используемой при реализации известного способа. А во-вторых, ее дисперсность существенно выше таковой для диоксида марганца, оксида меди и талюма. Кроме того, основным минералом бентонитовой глины является монтмориллонит, который относится к слоистым минералам с расширяющейся решеткой. Смешение в водной среде приводит к тому, что в межпакетное пространство внедряются молекулы воды и решетка первичных пор расширяется - в этом случае бентонитовая глина играет роль пластификатора. Поэтому при добавлении бентонитовой глины частицы последней, равномерно распределяясь по объему смеси, блокируют локальные участки микрорельефа повышенной твердостью, что и приводит к снижению абразивных свойств формуемой пасты и соответственно к увеличению срока службы фильер. Добавление бентонитовой глины в количестве менее 7 мас.% не приводит к сколько-нибудь значительному снижению износа фильер, поскольку в этом случае вследствие незначительной концентрации пластификатора блокировка локальных участков микрорельефа с повышенной твердостью мала и абразивные свойства формуемой пасты в основном сохраняются. Добавление бентонитовой глины в количестве более 20 мас.% не приводит к сколько-нибудь заметному снижению абразивных свойств формуемой пасты и соответственно снижению износа фильер.

Таким образом, предложенный способ позволяет значительно снизить износ фильер при сохранении на высоком уровне производительности по формованным гранулам.

Реализация предложенного способа позволит значительно расширить область применения катализатора в водоподготовке, очистке сточных вод, обработке полупроводников в электронной промышленности, стерилизации в медицине и дезинфекции в сельском хозяйстве, а также для других индустриальных и природоохранных целей.

Из изложенного следует, что каждый из признаков заявленной совокупности в большей или меньшей степени влияет на решение поставленной задачи, а именно: на снижение износа фильер при сохранении на высоком уровне производительности по формованным гранулам, а вся совокупность является достаточной для характеристики заявленного технического решения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ РАЗЛОЖЕНИЯ ВРЕДНЫХ ПРИМЕСЕЙ | 2000 |

|

RU2167713C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 1995 |

|

RU2077947C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ РАЗЛОЖЕНИЯ ВРЕДНЫХ ПРИМЕСЕЙ | 1999 |

|

RU2156659C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА | 1996 |

|

RU2103066C1 |

| УГЛЕРОДНО-МИНЕРАЛЬНЫЙ АДСОРБЕНТ-КАТАЛИЗАТОР | 1997 |

|

RU2122893C1 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА | 1996 |

|

RU2105606C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 1997 |

|

RU2130803C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА | 2013 |

|

RU2530890C1 |

| УГЛЕРОДНО-МИНЕРАЛЬНЫЙ АДСОРБЕНТ | 1997 |

|

RU2122894C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 2001 |

|

RU2193923C1 |

Изобретение относится к области неорганической химии и может быть использовано, в частности, для приготовления катализатора, применяемого для разложения вредных примесей, например озона, в производствах с его участием, а именно водоподготовке, очистке сточных вод, обработке полупроводников в электронной промышленности, стерилизации в медицине и дезинфекции в сельском хозяйстве, а также для других индустриальных и природоохранных целей. Описан способ получения катализатора, включающий смешение диоксида марганца, оксида меди и талюма с добавлением бентонитовой глины в количестве 7-20 мас.% при смешении, формование гранул, гидротермальную обработку, сушку и прокаливание. Предложенный способ позволяет значительно снизить износ фильер при промышленном процессе получения катализатора при сохранении на высоком уровне производительности по формованным гранулам. 1 табл.

Способ получения катализатора для разложения вредных примесей, включающий смешение диоксида марганца, оксида меди и талюма, формование гранул, гидротермальную обработку, сушку и прокаливание, отличающийся тем, что при смешении добавляют бентонитовую глину в количестве 7 - 20 мас.%.

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 1995 |

|

RU2077947C1 |

| Скрубберная камера | 1989 |

|

SU1768247A1 |

| Способ получения катализатора для разложения вредных примесей | 1991 |

|

SU1806008A3 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА | 1995 |

|

RU2083279C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 1997 |

|

RU2130803C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ УДАЛЕНИЯ ВРЕДНЫХ ПРИМЕСЕЙ | 1998 |

|

RU2134157C1 |

| DE 19503865 C1, 04.04.1996 | |||

| Электромагнитный преобразователь движения для приборов времени | 1974 |

|

SU706817A1 |

Авторы

Даты

2001-06-20—Публикация

2000-02-08—Подача