Изобретение относится к области неорганической химии и может быть использовано, в частности, для приготовления катализатора, применяемого для разложения озона в производствах с его участием, а именно: водоподготовке, очистке сточных вод, обработке полупроводников в электронной промышленности, стерилизации в медицине и дезинфекции в сельском хозяйстве; для очистки газовых смесей от оксида углерода в системах коллективной и индивидуальной защиты органов дыхания и выбросах промышленных предприятий, для очистки выхлопных газов двигателей внутреннего сгорания, а также для других индустриальных и природоохранных целей.

Известен способ получения катализатора для разложения вредных примесей, включающий смешение диоксида марганца, оксида меди и связующего (талюма) в соотношении (30-40):(20-30):(30-50), формование гранул посредством прессования смеси компонентов в матрице с последующим выдавливанием гранул, их гидротермальную обработку при температуре 90-100oC в течение 2 часов и прокаливание при температуре 300oC в течение 3 часов (А.с. СССР N 1768247 от 29.12.90, кл. В 01 J 23/84, 53/36).

Недостатком известного способа является низкая производительность технологического процесса промышленного получения катализатора вследствие невозможности формования гранул на шнековом грануляторе из-за низкой пластичности пасты смеси компонентов.

Известен также способ получения катализатора, включающий смешение диоксида марганца и оксида меди со связующим (талюмом), предварительно обработанным водой при температуре 70-100oC в течение 0,5-5,0 часов и прокаленным при температуре 200-1000oC в течение 1-6 часов, формование гранул на шнековом грануляторе, гидротермальную обработку, сушку и прокаливание при температуре 300-400oC (Пат. РФ N 2077947 от 04.04.95, кл. В 01 J 23/889, 37/04//(В 01 J 23/84, 101:62)).

Недостатком указанного способа является высокая себестоимость промышленного процесса получения катализатора, обусловленная значительным износом фильер при формовании гранул, вследствие сильных абразивных свойств формуемой катализаторной массы.

Наиболее близким к предложенному по технической сущности и количеству совпадающих признаков является способ получения катализатора, включающий смешение диоксида марганца и оксида меди со связующим бентонитовой глиной, при этом диоксид марганца смешивают с оксидом меди одновременно с приготовлением последнего при температуре 50-95oC в течение 0,5-3,0 часов, а затем диоксид марганца и оксид меди смешивают со связующим, формование гранул, сушку сформованных гранул при температуре 60-90oC в течение 10-15 часов, дробление и термообработку при температуре 250-370oC (Пат. РФ N 2083279 от 31.10.95, кл. В 01 J 23/889, 37/04//(В 01 J 23/84, 101:62)).

Недостатком известного способа является нестойкость гранул полученного катализатора по отношению к воде, а именно разрушение гранул при контакте с водой в виде жидкой фазы.

Заявляемое изобретение направлено на решение следующей задачи: получение водостойкого катализатора, высокоактивного в разложении озона и окислении оксида углерода, что достигается предложенным способом, включающим смешение диоксида марганца и оксида меди со связующим бентонитовой глиной, формование гранул, сушку, дробление и термообработку.

Отличие предложенного способа от известного заключается в том, что термообработку ведут при температуре 450-750oC.

Из научно-технической литературы авторам неизвестна технологическая операция термообработки формованных гранул, состоящих из диоксида марганца, оксида меди и бентонитовой глины, при температуре 450-750oC.

Способ осуществляется следующим образом.

Готовят водную суспензию диоксида марганца и добавляют в нее едкий натрий.

После растворения последнего в суспензию добавляют медный купорос и ведут перемешивание при температуре 50-95oC в течение 0,5-3,0 часов. Затем суспензию фильтруют и отмывают пасту от сульфат-ионов. Полученную пасту смешивают со связующим бентонитовой глиной, пластифицируют и формуют гранулы на шнековом грануляторе при температуре 100-110oC и давлении 35-45 атм через фильеры с диаметром отверстий 1,0-1,5 мм. Сформованные гранулы сушат при температуре 60-90oC в течение 10-15 часов, дробят, отсеивают фракцию 1-3 мм и проводят термообработку при температуре 450-750oC. Полученный катализатор имеет следующий состав: диоксид марганца 50-70 мас.%, оксид меди 10-25 мас. %, бентонитовая глина 10-20 мас.%, примеси - остальное. Каталитическая активность полученного водостойкого катализатора в окислении оксида углерода составила 1,68-2,13 ммоль/г, степень очистки от озона составила 95,4-99,6 %.

Пример 1.

В смеситель, снабженный подогревающим и перемешивающим устройствами, заливают 4 л воды, включают перемешивающее устройство и загружают 4 кг пасты диоксида марганца с влажностью 50%. Перемешивание ведут в течение 30 минут до образования однородной водной суспензии диоксида марганца. Затем в смеситель добавляют 0,59 кг едкого натрия и продолжают перемешивание в течение 20 минут. После растворения едкого натрия, установив в смесителе температуру 20oC и не прекращая перемешивания, в смеситель постепенно в течение 10 минут добавляют 4,2 л раствора медного купороса с концентрацией 240 г/дм3. После добавления медного купороса перемешивание продолжают в течение 30 минут, поддерживая при этом установленную температуру. По окончании перемешивания пасту смеси диоксида марганца и оксида меди фильтруют и отмывают от сульфат-ионов. Полученную пасту с влажностью 50% в количестве 5 кг загружают в лопастной смеситель, снабженный паровой рубашкой, добавляют 0,5 кг связующего - бентонитовой глины и ведут процесс пластификации пасты при температуре 50oC в течение 0,7 часа до влажности 30%. Полученную пасту выгружают и формуют на шнековом грануляторе при давлении 40 атм и температуре 110oC через фильеры с диаметром отверстий 1,1 мм. Сформованные гранулы сушат при температуре 80oC в течение 12 часов. Высушенные гранулы дробят, отсеивают фракцию 1-3 мм и проводят термообработку при температуре 450oC. Полученный катализатор имеет следующий состав: диоксид марганца 60 мас.%, оксид меди 15 мас.%, бентонитовая глина 15 мас.%, примеси - остальное. Каталитическая активность полученного водостойкого катализатора в окислении оксида углерода составила 2,13 ммоль/г, степень очистки от озона составила 99,3%.

Пример 2.

Ведение процесса, как в примере 1, за исключением температуры термообработки, которая составила 600oC. Полученный катализатор имеет следующий состав: диоксид марганца 60 мас.%, оксид меди 15 мас.%, бентонитовая глина 15 мас. %, примеси - остальное. Каталитическая активность полученного водостойкого катализатора в окислении оксида углерода составила 1,75 ммоль/г, степень очистки от озона составила 97,8%.

Пример 3.

Ведение процесса, как в примере 1, за исключением температуры термообработки, которая составила 750oC. Полученный катализатор имеет следующий состав: диоксид марганца 60 мас.%, оксид меди 15 мас.%, бентонитовая глина 15 мас. %, примеси - остальное. Каталитическая активность полученного водостойкого катализатора в окислении оксида углерода составила 1,68 ммоль/г, степень очистки от озона составила 95,4%.

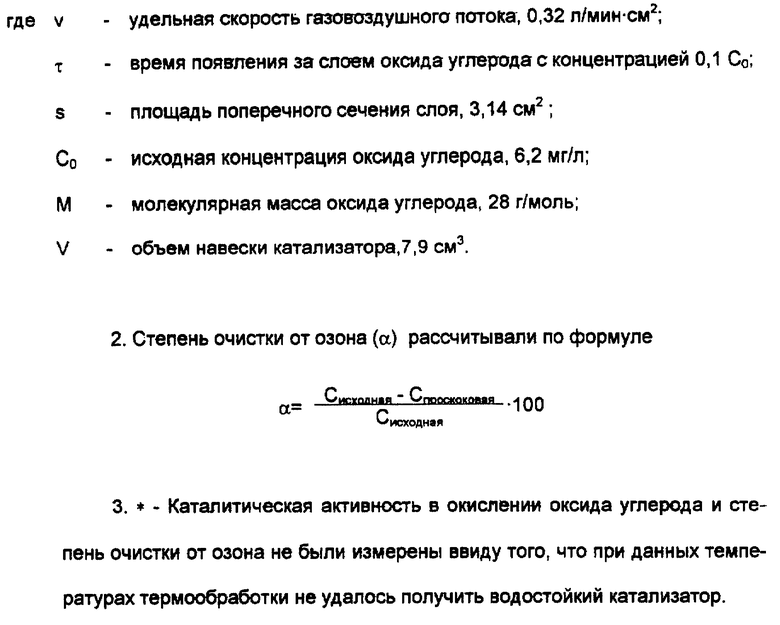

Результаты исследования влияния температуры термообработки на степень очистки от озона и каталитическую активность полученного катализатора в окислении оксида углерода приведены в таблице.

Как следует из данных, приведенных в таблице, высокая активность водостойкого катализатора в разложении озона и окислении оксида углерода наблюдается при проведении термообработки при температуре 450-750oC. При снижении температуры термообработки менее 450oC не представляется возможным получить продукт, обладающий достаточной устойчивостью к воде. Увеличение температуры термообработки более 750oC приводит к заметному уменьшению активности катализатора в разложении озона и окислении оксида углерода.

Сущность предложенного способа заключается в следующем. Высокая активность водостойкого катализатора в разложении озона и окислении оксида углерода при проведении термообработки при температуре 450-750oC обусловлена, вероятно, следующими причинами. В составе катализатора, полученного по предложенному способу, диоксид марганца выступает в роли активного компонента, оксид меди играет роль промотора, усиливая каталитические свойства первого, бентонитовая глина является связующим веществом, обеспечивая связь между частицами активного компонента и промотора, а также пластификатором, способствуя образованию в процессе смешения компонентов высокопластичной пасты, пригодной для формования на шнековом грануляторе. Основным минералом бентонитовой глины является монтмориллонит, который относится к слоистым минералам с расширяющейся решеткой. Смешение в водной среде приводит к тому, что в межпакетное пространство монтмориллонита внедряются молекулы воды и решетка первичных пор расширяется, способствуя усилению связующих и пластифицирующих свойств. Кроме того, входящий в состав монтмориллонита алюминат кальция в результате реакции гидратации под действием воды переходит в гидроалюминат кальция и гидроокись алюминия. Поскольку дисперсность бентонитовой глины существенно выше таковой для диоксида марганца и оксида меди, то сформованная гранула представляет собой систему, которая состоит из частиц бентонитовой глины как связующего вещества, образующей пространственный каркас, включающий в себя частицы активного компонента и промотора. Высокотемпературная обработка такой системы приводит к тому, что происходит переход к оксиднокальциевым соединениям, прочно связанным между собой. Т.к. соединения подобного класса являются нерастворимыми в воде, то и гранулы полученного катализатора являются водостойкими. Температура термообработки менее 450oC является недостаточной для того, чтобы указанные реакции прошли в полном объеме и привели к образованию жесткой пространственной структуры, обладающей достаточной устойчивостью по отношению к воде. С другой стороны, проведение термообработки при температуре более 750oC приводит к заметному уменьшению активности полученного катализатора в разложении озона и окислении оксида углерода, вследствие того, что при таких температурах происходит восстановление четырехвалентного марганца в составе диоксида до состояний низшей валентности, которые не обладают сколько-нибудь заметными каталитическими свойствами.

Таким образом, предложенный способ позволяет получить водостойкий катализатор, обладающий высокой активностью в разложении озона и окислении оксида углерода.

Реализация предложенного способа позволит значительно расширить область применения катализатора, применяемого для разложения озона в производствах с его участием, а именно: водоподготовке, очистке сточных вод, обработке полупроводников в электронной промышленности, стерилизации в медицине и дезинфекции в сельском хозяйстве; для очистки газовых смесей от оксида углерода в системах коллективной и индивидуальной защиты органов дыхания и выбросах промышленных предприятий, для очистки выхлопных газов двигателей внутреннего сгорания, а также для других индустриальных и природоохранных целей, что даст возможность эффективно решить широкий круг экологических и технологических проблем.

Из изложенного следует, что каждый из признаков заявленной совокупности в большей или меньшей степени влияет на решение поставленной задачи, а именно: получение водостойкого катализатора, высокоактивного в разложении озона и окислении оксида углерода, а вся совокупность является достаточной для характеристики заявленного технического решения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ РАЗЛОЖЕНИЯ ВРЕДНЫХ ПРИМЕСЕЙ | 1999 |

|

RU2156659C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 2000 |

|

RU2169041C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА | 1996 |

|

RU2103066C1 |

| УГЛЕРОДНО-МИНЕРАЛЬНЫЙ АДСОРБЕНТ-КАТАЛИЗАТОР | 1997 |

|

RU2122893C1 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА | 1996 |

|

RU2105606C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 1995 |

|

RU2077947C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА | 2013 |

|

RU2530890C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 1997 |

|

RU2130803C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ РАЗЛОЖЕНИЯ ОЗОНА | 2002 |

|

RU2218211C1 |

| УГЛЕРОДНО-МИНЕРАЛЬНЫЙ АДСОРБЕНТ | 1997 |

|

RU2122894C1 |

Изобретение относится к неорганической химии и может быть использовано, в частности, для приготовления катализатора, применяемого для разложения озона в производствах с его участием, а именно: водоподготовке, очистке сточных вод, обработке полупроводников в электронной промышленности, стерилизации в медицине и дезинфекции в сельском хозяйстве; для очистки газовых смесей от оксида углерода в системах коллективной и индивидуальной защиты органов дыхания и выбросах промышленных предприятий, для очистки выхлопных газов двигателей внутреннего сгорания, а также для других индустриальных и природоохранных целей. Описан способ получения катализатора, включающий смешение диоксида марганца и оксида меди со связующим бентонитовой глиной, формование гранул, сушку, дробление и термообработку при 450-750°С. Предложенный способ позволяет получить водостойкий катализатор, высокоактивный в разложении озона и окислении оксида углерода. 1 табл.

Способ получения катализатора для разложения вредных примесей, включающий смешение диоксида марганца и оксида меди со связующим бентонитовой глиной, формование гранул, сушку, дробление и термообработку, отличающийся тем, что термообработку ведут при 450 - 750oC.

| Скрубберная камера | 1989 |

|

SU1768247A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 1995 |

|

RU2077947C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА | 1995 |

|

RU2083279C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА | 1996 |

|

RU2103066C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА | 1997 |

|

RU2120335C1 |

| DE 19503865 C1, 04.04.1996 | |||

| Электромагнитный преобразователь движения для приборов времени | 1974 |

|

SU706817A1 |

Авторы

Даты

2001-05-27—Публикация

2000-02-08—Подача