Изобретение относится к области очистки газов от вредных примесей и может быть использовано для очистки газовых смесей от оксида углерода в системах коллективной и индивидуальной защиты органов дыхания, очистки выбросов промышленных предприятий, очистки выхлопных газов двигателей внутреннего сгорания, а также для других индустриальных и природоохранных целей.

Известен катализатор окисления оксида углерода из выхлопных газов автомобиля, который готовят следующим образом: 23 кг сформированного экструзией оксида алюминия с размерами частиц 3х3 мм, удельной поверхностью 250 м2/г, объемом пор (по воде) 1,0 см3/г и насыпным весом 0,5 г/см3 пропитывают 23 л водного раствора нитрата марганца с концентрацией диоксида марганца 70 г/л.

Сушат не менее 4 ч при температуре 150oC и прокаливают 4 ч при температуре 970oC. Прокаленный продукт пропитывают 2,3 л раствора, содержащего 0,114 г оксида меди и 0,108 г оксида хрома в 1 мл, а также содержащего карбонат аммония и гидроксид аммония.

Сушат не менее 4 ч при температуре 150oC и пропитывают 6,8 л раствора нитрата палладия с концентрацией 0,8 г/л. Сушат 4 ч при температуре 120oC и прокаливают 2 ч при температуре 760oC. Полученный катализатор имеет следующий состав мас. диоксид марганца 6,0, оксид меди 5,1,оксид хрома 4,9. палладий 0,02, остальное носитель гранулированный оксид алюминия [1]

Недостатком известного катализатора является сложность технологического процесса его приготовления, обусловленная необходимость проведения ряда последовательных операций пропитки носителя, сушки и прокаливания.

Наиболее близким к предложенному по технической сущности и количеству совпадающих признаков является катализатор окисления оксида углерода, состоящий из диоксида марганца, оксида меди, бентонитовой глины, примесей следующего соотношения мас. диоксид марганца 55-65; оксид меди 15-26; бентонитовая глина 12-15; примеси 5-7 [2]

Недостатком указанного катализатора является высокая доля затрат на сырье в производстве катализатора и его недостаточно высокая активность в окислении оксида углерода.

Целью изобретения является снижение доли затрат на сырье в производстве катализатора при сохранении на высоком уровне его каталитической активности в окислении оксида углерода.

Поставленная цель достигается предложенным катализатором, состоящим из диоксида марганца, оксида меди, бентонитовой глины.

Отличие предложенного катализатора от известного заключается в том, что он содержит входящие в его состав компоненты в следующем соотношении, мас. диоксид марганца 50-90; оксид меди 2-14; бентонитовая глина 5-15; примеси - остальное.

Катализатор приготавливают следующим образом.

В воду при непрерывном перемешивании добавляют пасту диоксида марганца до образования равномерной суспензии. Не прекращая перемешивания, в полученную суспензию добавляют едкий натрий. После растворения едкого натрия в суспензию добавляют медный купорос. После проведения реакции осаждения оксида меди суспензию фильтруют и отмывают пасту смеси диоксида натрия и оксида меди от ионов SO

Пример 1. В смеситель, снабженный подогревающем и перемешивающими устройствами, заливают 3 л воды, включают перемешивающее устройство и загружают 3 кг пасты диоксида марганца с влажностью 50% Перемешивание ведут в течение 20 мин до образования однородной водной суспензии диоксида марганца. Затем в смеситель добавляют 0,42 кг едкого натрия и продолжают перемешивание в течение 20 мин. После растворения едкого натрия, установив в смесителе температуру 70oC и не прекращая перемешивания, в смеситель постепенно, в течение 10 мин добавляют 2,1 л раствора медного купороса с концентрацией сульфата меди 200 г/дм3. После добавления медного купороса перемешивание продолжают в течение 0,5 ч, поддерживая при этом установленную температуру. После окончания перемешивания пасту смеси диоксида марганца и оксида меди фильтруют и отмывают от ионов SO

Полученную пасту с влажностью 50% в количестве 3,8 кг загружают в лопастной смеситель, снабженный паровой рубашкой, добавляют 0,45 кг бентонитовой глины и ведут процесс пластификации пасты в течение 1 ч до влажности 30% На шнек-грануляторе через фильтры с диаметром отверстий 1,1 мм формуют гранулы при давлении 35 атм и температуре 05oC. Сформованные гранулы сушат при температуре 75oC в течение 12 ч. Высушенные гранулы дробят, отсеивают фракцию 1-3 мм и проводят термообработку воздухом в кипящем слое при температуре 300oC.

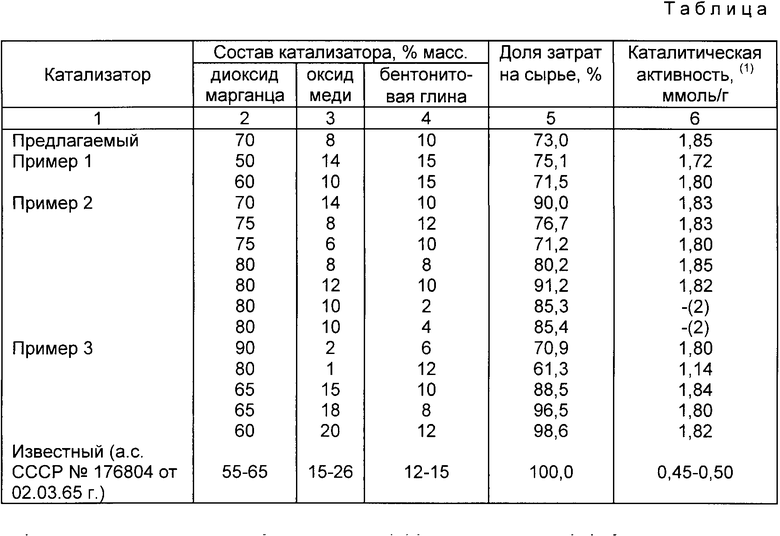

Полученный катализатор имеет следующий состав, мас. диоксид марганца 50; оксид меди 14; бентонитовая глина 15; примеси остальное. Затраты на сырье по сравнению с известным катализатором составляют 75,1% каталитическая активность в окислении оксида углерода составила 1,72 ммоль/г.

Пример 2.

Приготовление катализатора как в примере 1 за исключением количества добавленного едкого натрия, которое составило 0,3 кг, количества добавленного раствора медного купороса, которое составило 1,5 л и количества бентонитовой глины, которое составило 0,21 кг. Полученный катализатор имеет следующий состав, мас. диоксид марганца 70; оксид меди 14; бентонитовая глина 10; примеси остальное. Затраты на сырье по сравнению с известным катализатором составляют 90,0% каталитическая активность в окислении оксида углерода составила 1,83 ммоль/г.

Пример 3. Приготовление катализатора как в примере 1 за исключением количества добавленного едкого натра, которое составило 0,03 кг, количества добавленного раствора медного купороса, которое составило 0,17 л, и количества бентонитовой глины, которое составило 0,1 кг. Полученный катализатор имеет следующий состав, мас. диоксид марганца 90; оксид меди 2; бентонитовая глина 6; примеси 0 остальное. Затраты на сырье по сравнению с известным катализатором составляют 70,9% каталитическая активность в окислении оксида углерода составили 1,80 ммоль/г.

Результаты использования влияния состава катализатора на долю затрата на сырье при его производстве и каталитическую активность в окислении оксида углерода приведены в таблице. Примечание: I каталитическую активность (А) расчитывали по формуле:

где

U удельная скорость газовоздушного потока, 0,32 л (мин•см2);

τ время появления за слоем катализатора оксида углерода с концентрацией 0,1 C0;

C0 исходная концентрация оксида углерода, 6,2 мг/л;

s сечение слоя катализатора, 3,14 см2;

m навеска катализатора, 7,85 г;

M молекулярная масса оксида углерода, 28 г/моль.

2. Каталитическая активность в окислении оксида углерода не была измерена ввиду того, что при содержании связующего 2 и 4 мас. не удалось приготовить катализатор с достаточной механической прочностью.

Как следует из данных, произведенных в таблице, наибольшее снижение доли затрат на сырье при производстве катализатора при сохранении на высоком уровне его каталитической активности в окислении оксида углерода наблюдается при следующем соотношении компонентов, мас. диоксид марганца 50-90; оксид меди 2-14; бентонитовая глина 5-15; примеси остальное. При соотношении компонентов катализатора, выходящем за указанные пределы, доля затрат на сырье увеличивается, либо (как в случае снижения содержания оксида меди менее 2 мас.) не обеспечивается достаточная каталитическая активность катализатора в окислении оксида углерода.

Снижение доли затрат на сырье при производстве предлагаемого катализатора обусловлено тем, что содержание в нем оксида меди составляет 2-14 мас. тогда как в известном катализаторе эта величина составляет 15-26 мас. При сложившемся уровне цен на сырье затраты на компоненты (едкий натрий и медный купорос), требуемые для приготовления оксида меди, составляют в среднем 55,9% для известного катализатора, для предлагаемого катализатора эти затраты составляют в среднем 29,9% что и является причиной снижения общих затрат на сырье при производстве предлагаемого катализатора в среднем на 27,0%

Сохранение достаточно высокой каталитической активности предлагаемого катализатора в окислении оксида углерода при значительном снижении содержания одного из его компонентов (в среднем на 61,0%) обеспечивается тем, что при производстве предлагаемого катализатора реакция осаждения оксида меди проводится в водной суспензии диоксида марганца. Тогда как при производстве известного катализатора приготовление диоксида марганца и оксида меди проводится в отдельных технологических линиях с последующим смешением указанных компонентов. Это приводит к тому, что в процессе неизбежной технологической операции отмывки оксида меди от ионов SO

Таким образом, производство предложенного катализатора позволит значительно снизить долю затрат на сырье, а следовательно, и его стоимость. Это сделает предлагаемый катализатор доступным для более широкого круга потребителей, существенно расширит его применение в процессах очистки газовых смесей от оксида углерода в системах коллективной и индивидуальной защиты органов дыхания, очистки выбросов промышленных предприятий, очистки выхлопных газов двигателей внутреннего сгорания, а также для других индустриальных и природоохранных целей.

Из изложенного следует, что каждый из признаков заявленной совокупности в большей или меньшей степени влияет на достижение поставленной цели, а именно на снижение доли затрат на сырье в производстве катализатора при сохранении на высоком уровне его каталитической активности в окислении оксида углерода, а вся совокупность является достаточной для характеристики заявленного технического решения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ РАЗЛОЖЕНИЯ ВРЕДНЫХ ПРИМЕСЕЙ | 2000 |

|

RU2167713C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ РАЗЛОЖЕНИЯ ВРЕДНЫХ ПРИМЕСЕЙ | 1999 |

|

RU2156659C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА | 2013 |

|

RU2530890C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА | 1996 |

|

RU2103066C1 |

| УГЛЕРОДНО-МИНЕРАЛЬНЫЙ АДСОРБЕНТ-КАТАЛИЗАТОР | 1997 |

|

RU2122893C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА | 1995 |

|

RU2083279C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 2000 |

|

RU2169041C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА | 1997 |

|

RU2129914C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 1995 |

|

RU2077947C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ГАЗОВ ОТ ОКСИДОВ АЗОТА | 1998 |

|

RU2147461C1 |

Изобретение относится к области очистки газов от вредных примесей и может быть использовано для очистки газовых смесей от оксида углерода в системах коллективной и индивидуальной защиты органов дыхания, очистки выбросов промышленных предприятий, очистки выхлопных газов двигателей внутреннего сгорания, а также для других индустриальных и природоохранных целей. Предложен катализатор окисления оксида углерода, состоящий из диоксида марганца, оксида меди, бентонитовой глины, содержащий входящие в его состав компоненты в следующем соотношении, мас.%: диоксид марганца 50 - 90, оксид меди 2 - 14, бентонитовая глина 5 - 15, примеси - остальное. Предложенный катализатор значительно превосходит известные по каталитической активности в окислении оксида углерода и затраты на его производство существенно ниже, что делает его более доступным для широкого круга потребителей. 1 табл.

Катализатор окисления оксида углерода, состоящий из диоксида марганца, оксида меди, бентонитовой глины, примесей, отличающийся тем, что он содержит входящие в его состав компоненты в следующем соотношении, мас.

Диоксид марганца 50 90

Оксид меди 2 14

Бентонитовая глина 5 15

Примеси Остальноея

| US, 3764564, 110572, B 01 J 11/06 | |||

| SU, 176804, 171165, B 01 J 23/34. |

Авторы

Даты

1998-02-27—Публикация

1996-12-06—Подача